球体元件可加热磨损设备

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及球体元件磨损实验技术领域,具体而言,涉及一种球体元件可加热磨损设备。

背景技术

我国球床式高温气冷堆所使用的陶瓷型燃料元件直径为60mm,结构为球形包覆颗粒(TRISO)弥散在燃料区的石墨基体中。作为燃料元件的结构材料,基体石墨使包覆燃料颗粒获得热工水力学条件,包括将热量传给冷却剂氦气,并作为慢化材料,对快中子有足够的慢化能力,同时还具有一定的滞留裂变产物的能力。

在球床堆内,燃料元件缓慢流动,形成球流。在球流过程中,球体元件相互之间会发生摩擦,使球体元件产生磨损。抗磨损性能是球形燃料元件的一个重要力学性能指标。

随着超高温实验堆的发展,需要研究燃料元件在高温运行条件下的磨损性能和相关设备。

相关技术中的球体元件磨损设备,只能在常温下进行球体元件的磨损实验,难以满足高温条件下的模拟实验需求,且装卸料困难、不能有效收集石墨粉。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种球体元件可加热磨损设备,该球体元件可加热磨损设备能够模拟高温下的球体元件磨损情况,具有惰性气氛高、粉尘收集便利、可靠性强、操作方便、自动化程度高等优点。

为实现上述目的,根据本发明的实施例提出一种球体元件可加热磨损设备,所述球体元件可加热磨损设备包括:机壳;加热炉,所述加热炉设在所述机壳内,所述加热炉包括炉体、炉门和功率模块,所述炉体的后壁设有轴孔,所述炉体包括外层主体和设在所述外层主体内的内层石英筒,所述外层主体用于对所述内层石英筒进行加热,所述炉门包括门主体和反射板,所述反射板通过弹性件与所述门主体相连,所述炉门关闭所述炉体时所述弹性件将所述反射板压紧在所述内层石英筒的前端,所述内层石英筒的内周面设有环形的且沿所述内层石英筒周向延伸的集粉槽,所述集粉槽位于所述内层石英筒的前端,所述集粉槽的最低处设有与炉体外部连通的收集口,所述功率模块与所述外层主体电连接;滚筒,所述滚筒可沿中心轴线转动地设在所述内层石英筒内,所述滚筒包括筒主体、分散板、环形挡板和封板,所述筒主体的后壁具有供气孔,所述分散板设在所述筒主体内且将所述筒主体内的空间分隔为容纳腔和分散腔,所述容纳腔位于所述分散腔前方且适于容纳多个球体元件,所述分散腔与所述供气孔连通,所述分散板上设有多个连通所述容纳腔和所述分散腔的分散孔,多个所述分散孔沿所述分散板的周向间隔设置,所述筒主体的内周面具有沿所述滚筒的轴向延伸的搅拌筋,所述环形挡板设在所述筒主体的前端,所述环形挡板上设有元件投放口和多个卸粉孔,多个所述卸粉孔沿所述环形挡板的周向间隔设置,所述卸粉孔内切于所述滚筒的内周面,所述封板可拆卸地设在所述环形挡板上以打开或封盖所述元件投放口,所述封板上设有与所述卸粉孔相对应的过口;转轴,所述转轴穿过所述轴孔与所述滚筒相连,所述转轴内具有与所述供气孔连通的供气通道,所述转轴通过风冷装置和水冷装置进行冷却;变频电机,所述变频电机设在所述机壳内且位于所述炉体外并与所述转轴传动连接;校温装置,所述校温装置至少具有伸入所述炉体内的检测位置;微氧分析装置,所述炉门和所述炉体后部设有与所述微氧分析装置连通的取样结构;供气管路,所述供气管路的一端通过供气装置与惰性气源连通且另一端通过旋转气路接头与所述转轴可转动地相连;控制系统,所述控制系统分别与所述加热炉、所述变频电机、所述校温装置、所述微氧分析装置、所述供气装置和所述水冷装置电连接,所述控制系统包括显控面板。

根据本发明实施例的球体元件高温磨损设备,能够模拟高温下的球体元件磨损情况,具有惰性气氛高、粉尘收集便利、可靠性强、操作方便、自动化程度高等优点。

另外,根据本发明上述实施例的球体元件高温磨损设备还可以具有如下附加的技术特征:

根据本发明的一个实施例,所述外层主体至少包括三个热电偶、加热丝和保温层,所述加热丝螺旋形缠绕在内层石英筒外,所述保温层包覆在所述加热丝外,三个所述热电偶沿所述炉体的轴向间隔设置且与所述控制系统电连接,所述控制系统与所述功率模块电连接,所述功率模块与所述加热丝电连接。

根据本发明的一个实施例,所述环形挡板和所述封板通过多个螺纹紧固件可拆卸地连接。

根据本发明的一个实施例,所述封板的前表面设有把手。

根据本发明的一个实施例,所述封板的后表面设有凸台,所述凸台可脱离地配合在所述环形挡板的元件投放口内且所述凸台配合在所述元件投放口内时所述元件投放口的后表面与所述环形挡板的后表面平齐。

根据本发明的一个实施例,所述加热炉通过设在所述加热炉下方的减振装置安装在所述机壳内。

根据本发明的一个实施例,所述球体元件可加热磨损设备还包括尾气收集装置,所述尾气收集装置设在所述机壳顶部。

根据本发明的一个实施例,所述搅拌筋相对所述筒主体的内周面的最大高度为1-5毫米,所述搅拌筋具有朝向所述滚筒内侧的接触面,所述接触面在垂直于所述滚筒轴向的截面为弧形且曲率半径为5-10毫米,所述筒主体的内表面、所述接触面、所述环形挡板的后表面和所述封板的后表面的粗糙度Sa小于等于0.4。

根据本发明的一个实施例,所述筒主体的壁厚大于等于6毫米,所述元件投放口的半径大于所述容纳腔的半径与所述球体元件半径的差值,所述卸粉孔的直径小于等于20毫米,所述分散孔的直径小于等于10毫米,多个所述卸粉孔外切于同一假想圆且该假想圆的半径大于所述容纳腔的半径与所述球体元件半径的差值,多个所述分散孔外切于同一假想圆且该假想圆的半径大于所述容纳腔的半径与所述球体元件半径的差值。

根据本发明的一个实施例,所述控制系统至少包括计时装置、加热控制模块、电机控制模块和气流控制模块,所述控制系统适于输入目标加热温度、目标气体流量、目标转速和目标旋转时间,所述加热控制模块用于根据所述外层主体三个热电偶的输出值、校温装置的输出值和所述目标加热温度控制所述功率模块的启停并调节所述功率模块的功率,所述电机控制模块用于根据所述计时装置的输出值、目标旋转时间控制所述变频电机的启停并根据所述目标转速调节所述变频电机的转速,所述气流控制模块用于根据所述目标气体流量控制所述供气装置的通断并调节所述供气装置的气体流量。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

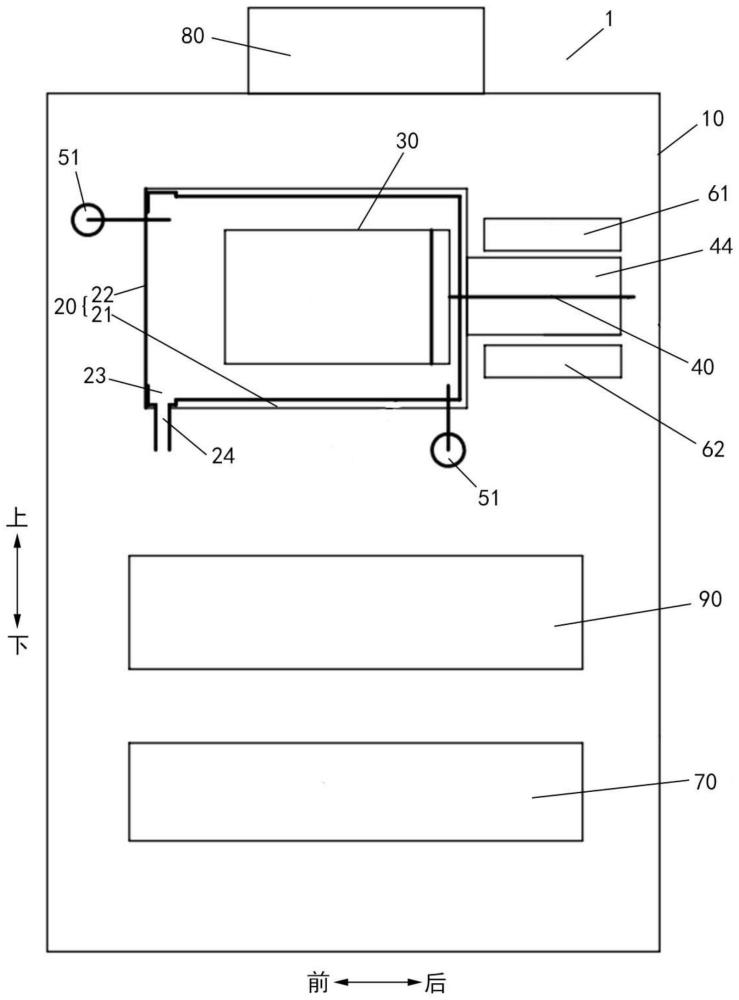

图1是根据本发明实施例的球体元件可加热磨损设备的结构示意图。

图2是根据本发明实施例的球体元件可加热磨损设备的局部结构示意图。

图3是根据本发明实施例的球体元件可加热磨损设备的滚筒的分散板的结构示意图。

图4是根据本发明实施例的球体元件可加热磨损设备的滚筒的环形挡板的结构示意图。

图5是根据本发明实施例的球体元件可加热磨损设备的滚筒的的封板的结构示意图。

附图标记:球体元件可加热磨损设备1、机壳10、加热炉20、炉体21、炉门22、集粉槽23、收集口24、滚筒30、筒主体31、环形挡板32、卸粉孔321、螺栓过孔322、元件投放口323、分散板33、分散孔331、封板34、过口341、螺栓安装孔342、把手343、供气孔35、容纳腔36、分散腔37、转轴40、供气通道41、供气管路42、旋转气路接头43、变频电机44、取样结构51、风冷装置61、水冷装置62、减振装置70、尾气收集装置80、控制系统90。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

下面参考附图描述根据本发明实施例的球体元件可加热磨损设备1。

如图1-图5所示,根据本发明实施例的球体元件可加热磨损设备1包括机壳10、加热炉20、滚筒30、转轴40、变频电机44、校温装置、微氧分析装置、供气管路42和控制系统90。

加热炉20设在机壳10内,加热炉20包括炉体21、炉门22,炉体21的后壁设有轴孔(上下和前后方向如图中的箭头所示且仅为了便于表述,并非对于实际设置方向的限定),炉体21包括外层主体和设在所述外层主体内的内层石英筒,所述外层主体用于对所述内层石英筒进行加热,炉门22包括门主体和反射板,所述反射板通过弹性件与所述门主体相连,炉门22关闭炉体21时所述弹性件将所述反射板压紧在所述内层石英筒的前端,所述内层石英筒的内周面设有环形的且沿所述内层石英筒周向延伸的集粉槽23,集粉槽23位于所述内层石英筒的前端,集粉槽23的最低处设有与炉体21外部连通的收集口24。所述功率模块与所述外层主体电连接。

滚筒30可沿中心轴线转动地设在所述内层石英筒内,滚筒30包括筒主体31、环形挡板32、分散板33和封板34,筒主体31的后壁具有供气孔35,分散板33设在筒主体31内且将筒主体31内的空间分隔为容纳腔36和分散腔37,容纳腔36位于分散腔37前方且适于容纳多个球体元件,分散腔37与供气孔35连通,分散板33上设有多个连通容纳腔36和分散腔37的分散孔331,多个分散孔331沿分散板33的周向间隔设置,筒主体31的内周面具有沿滚筒30的轴向延伸的搅拌筋,环形挡板32设在筒主体31的前端,环形挡板32上设有元件投放口323和多个卸粉孔321,多个卸粉孔321沿环形挡板32的周向间隔设置,卸粉孔321内切于滚筒30的内周面,封板34可拆卸地设在环形挡板32上以打开或封盖元件投放口323,封板34上设有与卸粉孔321相对应的过口341。

转轴40穿过所述轴孔与滚筒30相连,转轴40内具有与供气孔35连通的供气通道41,转轴40通过风冷装置61和水冷装置62进行冷却。

变频电机44设在机壳10内且位于炉体21外,变频电机44与转轴40传动连接。

所述校温装置至少具有伸入炉体21内的检测位置。

炉门22和炉体21后部设有与所述微氧分析装置连通的取样结构51。

供气管路42的一端通过供气装置与惰性气源连通且另一端通过旋转气路接头43与转轴40可转动地相连。

控制系统90分别与加热炉20、变频电机44、所述校温装置、所述微氧分析装置、所述供气装置和水冷装置电连接。

控制系统90包括显控面板以便于进行设置和控制。

下面参考图1-图5举例描述根据本发明具体实施例的球体元件可加热磨损设备1的工作过程。

将检测完好的多个球体元件(例如20个)擦去表面粉尘,用同一天平称出质量,计算总质量m

具体而言,通过设置机壳10可以起到保护和防尘作用。

通过设置可转动的滚筒30,并在筒主体31的内周面具有沿滚筒30的轴向延伸的搅拌筋,可以将多个球体元件放入滚筒30内,利用所述搅拌筋促使球体元件在滚筒30的转动下在滚筒30内进行运动,从而使多个球体元件之间相互摩擦。

通过设置具有元件投放口323的环形挡板32,可以通过元件投放口323放入或取出球体元件,并在放入球体元件后利用封板34进行封盖。环形挡板32本身可以在放入球体元件且并未封盖封板34的过程中对球体元件进行阻挡,以防止球体元件在投放过程中从滚筒30中滚落,使球体元件的装卸更加方便。

通过在筒主体31的后壁设置供气孔35,可以利用供气孔35向筒主体31提供惰性气体,使筒主体31内保持惰性环境,从而保证对球体元件磨损实验所需的惰性环境,提高实验的可靠性。

通过设置分散板33,利用分散板33将筒主体31内的空间分隔为容纳腔36和分散腔37,分散腔37与供气孔35连通,分散板33上设有多个连通容纳腔36和分散腔37的分散孔331,多个分散孔331沿分散板33的周向间隔设置,可以利用分散腔37和多个分散孔331对通入的惰性气体进行分散,使惰性气体均匀地进入容纳腔36,避免产生惰性气体覆盖不到的死角,保证球体元件磨损实验所需的惰性环境,提高实验的可靠性。

通过在环形挡板32上设有多个卸粉孔321,在封板34上设有与卸粉孔321相对应的过口341,多个卸粉孔321沿环形挡板32的周向间隔设置,卸粉孔321内切于滚筒30的内周面。这样球体元件磨损产生的粉末可以从卸粉孔321和过口341排出,而且惰性气体从后端吹入容纳腔36后,可以将粉末吹出,进一步便于摩擦产生的粉末的排出。

通过设置转轴40,一方面可以利用转轴40实现变频电机44与滚筒30的传动连接,从而便于利用变频电机44带动滚筒30旋转,另一方面可以通过转轴40内具有的供气通道41连通供气孔35和供气管路42,使气源处的惰性气体能够通过供气管路42和供气通道41进入供气孔35。旋转气路接头43可以便于转轴40与供气管路42相对转动地连接,这样在转轴40转动时不会带动供气管路42一同转动,可以避免影响供气管路42的供气。

通过设置加热炉20,并将滚筒30设置在加热炉20内,可以利用加热炉20为滚筒30内的球体元件提供高温的磨损实验环境,从而模拟高温状态下的球体元件磨损情况。

通过设置内层石英筒和反射板,所述反射板通过弹性件与所述门主体相连,炉门22关闭炉体21时所述弹性件将所述反射板压紧在所述内层石英筒的前端,一方面可以便于保证加热炉20内的温度,另一方面可以减少惰性气体泄漏,便于保证加热炉20内的惰性环境,提高实验的可靠性。

通过设置所述校温装置,可以进入到滚筒内,便于检测滚筒30内的温度,以便于通过控制系统90调节所述功率模块,对炉体进行校温,便于使滚筒处于加热炉均温区,从而保证球体元件的实验温度,提高实验的可靠性。

通过设置所述微氧分析装置,可以便于对加热炉20内的气体进行取样,便于微氧分析仪表检测气体中的含氧量,保证实验过程中加热炉20内为惰性气氛。具体而言,取样结构和微氧分析仪之间可以连接有气泵。这里优选微氧分析装置测量范围5ppm-20%。

通过在所述内层石英筒的内周面设置环形的且沿所述内层石英筒周向延伸的集粉槽23,集粉槽23的最低处设有与炉体外部连通的收集口24。这样可以利用集粉槽23对通过卸粉孔321和过口341吹出的粉尘进行收集,并使粉尘汇聚后从收集口24排出,收集口24下方可以放置收集容器以对粉尘进行收集,可以完成加热阶段的石墨粉取样,粉末收集容器套有样品袋,方便清理和更换。

通过设置控制系统90,可以利用控制系统90对所述加热炉、所述变频电机和所述供气装置进行统一控制,以提高球体元件可加热磨损设备1的自动化程度。

因此,根据本发明实施例的球体元件可加热磨损设备1能够对球体元件在高温环境下的磨损情况进行模拟实验,具有惰性气氛高、石墨粉收集便利、可靠性强、操作方便、自动化程度高等优点。

下面参考附图描述根据本发明具体实施例的球体元件可加热磨损设备1。

在本发明的一些具体实施例中,如图1-图5所示,根据本发明实施例的球体元件可加热磨损设备1包括机壳10、加热炉20、滚筒30、转轴40、变频电机44、校温装置、微氧分析装置、供气管路42和控制系统90。

有利地,所述外层主体至少包括三个热电偶、加热丝和保温层,所述加热丝螺旋形缠绕在内层石英筒外,所述保温层包覆在所述加热丝外,三个所述热电偶沿所述炉体的轴向间隔设置且与所述控制系统电连接,所述控制系统与所述功率模块电连接,所述功率模块与所述加热丝电连接。这样可以使加热炉20内的温度更加均匀,而且可以便于通过调节多个加热件的温度使滚筒30处于适宜的相对恒定的温度环境内,例如处于加热炉20内的均温区。保温层还可以起到隔音降噪的功能

具体地,如图1所示,球体元件可加热磨损设备1还包括用于对转轴40进行冷却的风冷装置61和水冷装置62。具体而言,风冷装置61可以将冷却气体吹向转轴40。水冷装置62可以具有冷却管,所述冷却管环绕在转轴40外。这样可以便于对转轴40进行冷却。

具体而言,转轴40通过轴承设在转轴座上,所述冷却管环绕在轴承外。

可选地,所述轴孔的直径可以大于转轴40的直径以便于转轴40转动。

更为具体地,环形挡板32和封板34通过多个螺纹紧固件可拆卸地连接。具体而言,环形挡板32上设有螺栓过孔322,封板34上设有螺栓安装孔342,所述螺纹紧固件分别配合在螺栓过孔322和螺栓安装孔342内,这里优选螺纹紧固件焊接在螺栓过孔322内。多个所述螺纹紧固件外切于同一假想圆上且该假想圆的半径大于容纳腔36的半径与所述球体元件半径的差值。这样可以便于封板34和环形挡板32的可靠连接,提高对元件投放口323封盖的可靠性。

进一步地,封板34的后表面设有凸台,所述凸台可脱离地配合在环形挡板32的元件投放口323内且所述凸台配合在元件投放口323内时元件投放口323的后表面与环形挡板32的后表面平齐。这样可以避免环形挡板32与封板34之间形成的凸棱对元件造成额外磨损。

在一些实施例中,封板34可以为圆形且过口341为开设在封板34上的孔,或封板34可以包括多个辐条,过口341由相邻两个辐条之间限定出。

图1示出了根据本发明一些示例的球体元件可加热磨损设备1。如图1所示,加热炉20通过设在加热炉20下方的减振装置70安装在机壳10内。这样可以减少滚筒30旋转时产生的振动传递至机壳10,降低球体元件可加热磨损设备1运行时的噪音。

具体而言,加热炉20可以设有降噪结构以进一步降低滚筒30旋转时产生的噪音。

有利地,如图5所示,封板34的前表面设有把手343。这样可以便于人手握持把手343,便于封板34的安装和拆卸。

更为有利地,如图1所示,球体元件可加热磨损设备1还包括尾气收集装置80,尾气收集装置80设在机壳10顶部,配有风量调节阀,具有排风、排出热量、收集尾气功能。这样可以利用尾气收集装置80对加热炉20加热时产生的尾气进行收集并排出,同时降低球体元件可加热磨损设备1自身的热量。

可选地,所述搅拌筋相对筒主体31的内周面的最大高度为1-5毫米,所述搅拌筋具有朝向滚筒30内侧的接触面,所述接触面在垂直于滚筒30轴向的截面为弧形且曲率半径为5-10毫米,筒主体31的内表面、所述接触面、环形挡板32的后表面和封板34的后表面的粗糙度Sa小于等于0.4。这样可以在保证滚筒30对所述球体元件的搅动作用的情况下减少对球体元件磨损程度的影响。

进一步地,筒主体31的壁厚大于等于6毫米,元件投放口323的半径大于容纳腔36的半径与所述球体元件半径的差值,卸粉孔321的直径小于等于20毫米,分散孔331的直径小于等于10毫米,多个分散孔331外切于同一假想圆上且该假想圆的半径大于容纳腔36的半径与所述球体元件半径的差值,多个所述分散孔外切于同一假想圆且该假想圆的半径大于容纳腔36的半径与所述球体元件半径的差值。这样可以使滚筒30具有更加合理的结构,而且可以磨损实验中只有球与球之间的摩擦,避免金属孔洞、凸起对球体元件发生磕碰或摩擦。

多个卸粉孔321的圆心可以位于同一假想圆上。卸粉孔321可以为1-24个。

具体地,控制系统90至少包括计时装置、加热控制模块、电机控制模块和气流控制模块,所述控制适于输入目标加热温度、目标气体流量、目标转速和目标旋转时间,所述加热控制模块用于根据所述外层主体三个热电偶的输出值、校温装置的输出值和所述目标加热温度控制所述功率模块的启停并调节所述功率模块的功率,所述电机控制模块用于根据所述计时装置的输出值、目标旋转时间控制所述变频电机的启停并根据所述目标转速调节所述变频电机的转速,所述气流控制模块用于根据所述目标气体流量控制所述供气装置的通断并调节所述供气装置的气体流量。

具体而言,控制系统90可以包括显控面板、计时装置、功率控制模块、气流控制模块和水流控制模块,包含所述加热炉20的温度曲线设定、校温装置的反馈校温设置、变频电机44启停和调速设定和控制,变频电机44运行时间设定,供气装置的通断和流量设定,还可以具有超温报警、断偶、断水、电机异常等报警功能,可以设置多段温控和转动程序,实现手动和自动模式的切换,并能自动记录和存储数据。计时装置可连续记录磨损实验时间,在每次实验完成设定时间后旋转滚筒可自动停止运行;在连续实验中意外停机时,记录已进行实验的时间。

炉门22上可以设有探头固定结构,封板34上设有探头过孔,所述探头可以通过所述探头固定结构和所述探头过孔伸入所述加热炉20并伸入滚筒30内。

变频电机44的转速区间为0-100r/min。

所述变频电机为变频减速电机且包括电机主体和减速器。

根据本发明实施例的球体元件可加热磨损设备1的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。