一种气液相分离型微通道相变冷却器

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于电子器件冷却技术领域,特别涉及一种气液相分离型微通道相变冷却器。

背景技术

微通道换热器通常指水力直径在微米到亚毫米量级的通道,由于微通道的流通的水力直径较小,与常规的宏观尺度换热器相比,具有更大的比表面积,因而具有更高的热质传输速率,在相同的换热量条件下,微通道换热器具有更小的体积。作为典型的高效紧凑式换热器,微通道换热器在超临界流体传热、高热流电子器件冷却、可移动撬装式能源装备等领域具有广阔的应用前景。

微通道相变换热利用液态工质在微通道内蒸发吸热实现对热源的冷却,结合了微通道换热技术和相变高效换热模式,在高效紧凑换热领域更具应用潜力。然而,微通道相变换热过程中由于气泡的核化生长过程中收到周向通道壁面的局限,气泡只能沿通道长度方向生长,在较高的热流密度条件下,气液界面沿通道长度方向的急剧膨胀在微通道内产生活塞效应,导致上游来流液体产生回流,使得下游缺乏液体润湿而发生加热表面被大范围的蒸汽膜覆盖,达到临界热密度,传热急剧恶化。此外,在并联微通道中,由于各并联微通道内气泡核化过程的不同步,各通道之间的压力不平衡还会导致并联通道之间存在流动和传热的不稳定性,因此,微通道相变过程中存在的流动和传热不稳定性以及临界热流密度等问题,制约了其实际推广应用。

发明内容

本发明的目的在于提供一种气液相分离型微通道相变冷却器,用于解决上述现有技术的问题。

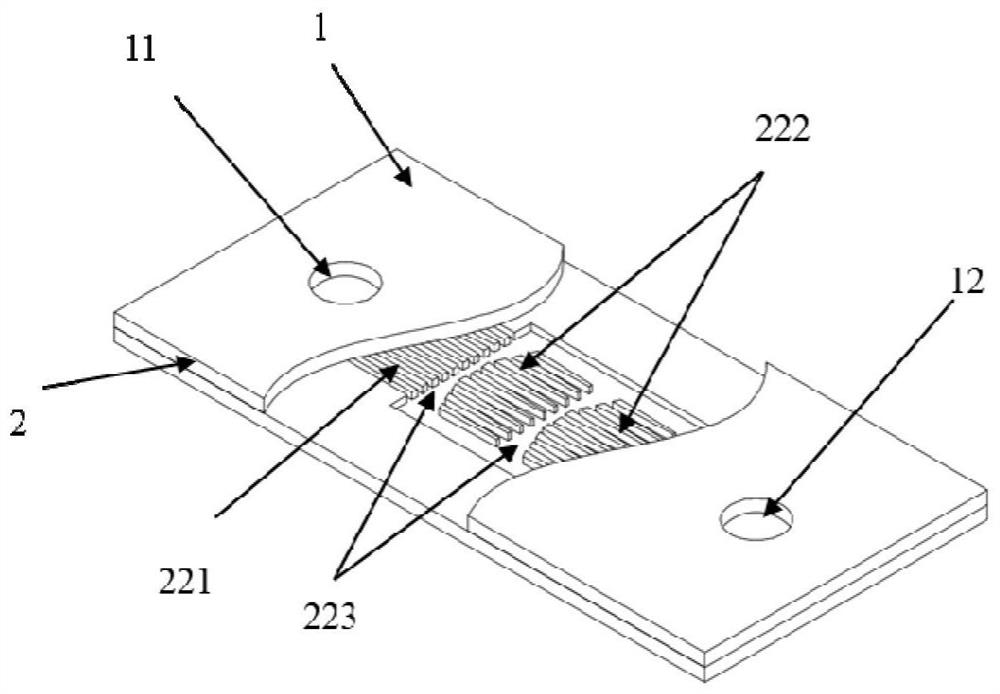

本发明一种气液相分离型微通道相变冷却器,其中,包括:上层盖板(1)、下层微通道板(2)和底层模拟发热源(3);上层盖板(1)上设置有流体进液口(11)和流体出液口(12);下层微通道板(2)上设置有进口流体分配腔(21)、微通道阵列(22)和出口流体汇集腔(23);所述微通道阵列(22)由入口微通道阵列(221)、周期性轴向渐扩通道阵列(222)、周期性径向渐扩汇聚联箱(223)、以及两侧的分相通道(224)组成;所述上层盖板的流体进液口(11)、流体出液口(12)分别正对所述下层微通道板(2)上的进口流体分配腔(21)和出口流体汇集腔(22);底层模拟发热源(3)位于所述下层微通道板(2)背面并正对微通道阵列区域,所述两侧分相通道(223)位于所述底层模拟发热源(3)加热区域外侧。

根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述入口微通道阵列(221)为水力直径D1的等间距并联平行微通道。

根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述轴向渐扩型微通道阵列(222)为入口水力直径为D2,出口水力直径为D3,且D2 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述入口微通道阵列(222)的水力直径D1以及两侧分相通道(224)的水力直径D4大于所述轴向渐扩型微通道(222)的入口水力直径D2。 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述周期性径向渐扩汇聚联箱(223)为中心窄两侧宽的轴向对称渐扩布置,中心最窄处的水力直径D5大于所述轴向渐扩型微通道(222)的入口水力直径D2。 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述入口微通道阵列(221)的水力直径D1、轴向渐扩型微通道阵列(222)的出口水力直径D3、径向渐扩汇聚联箱(223)最宽处的水力直径D6以及两侧分相微通道的水力直径均小于冷却工质的毛细长度L,其中:

σ,g,ρ 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述周期性径向汇聚联箱(223)一方面作为汇聚联箱消除了上游通道由于相变过程不同步或相变强度差异导致的通道间压力不平衡问题,另一方面利用轴向渐扩微通道(222)入口处轴向界面张力对气泡的阻隔效应以及径向界面张力梯度对气泡的驱动效应使得汇聚联箱内的大尺度气泡分离到所述两侧的分相微通道(224)内。 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述周期性轴向渐扩通道(224)内气泡在沿轴向的界面张力梯度作用下,气液界面生长和膨胀过程中易于往下游膨胀,抑制蒸汽相往上游回流导致的传热不稳定和传热恶化. 根据本发明的一种气液相分离型微通道相变冷却器的一实施例,其中,所述周期性轴向渐扩微通道阵列(222)和所述周期性径向渐扩汇聚联箱(223)的排布方式为交替排布。 本发明的突出优势不仅在于抑制了并联通道产生的流动和传热不稳性,还可延缓下游蒸汽膜覆盖加热面产生传热恶化现象,可同时实现减小压降、强化传热、抑制流动不稳定性和提高临界热流密度的多重功能,具有广阔的应用前景。 附图说明 图1所示为一种气液相分离型微通道相变冷却器的剖视图; 图2所示为一种气液相分离型微通道相变冷却器的立体图; 图3为下层微通道板上微通道阵列结构布置立体图; 图4为下层微通道板上微通道阵列结构布置俯视; 图5为气液分相工作原理示意图。 具体实施方式 为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。 图1所示为一种气液相分离型微通道相变冷却器的剖视图,图2所示为一种气液相分离型微通道相变冷却器的立体图,图3为下层微通道板上微通道阵列结构布置立体图,图4为下层微通道板上微通道阵列结构布置俯视,如图1至图4所示,本发明的目的是提出一种气液相分离型微通道相变冷却器由上层盖板1、下层微通道板2和底层模拟发热源3组成。上层盖板1上设置有流体进液口11和流体出液口12;下层微通道板2上设置有进口流体分配腔21、微通道阵列22和出口流体汇集腔23;所述微通道阵列22由入口微通道阵列221、周期性轴向渐扩通道阵列222、周期性径向渐扩汇聚联箱223、以及两侧的分相通道224组成;所述周期性轴向渐扩微通道阵列222和所述周期性径向渐扩汇聚联箱223的排布方式为交替排布;所述上层盖板的流体进液口11、流体出液口12分别正对所述下层微通道板2上的进口流体分配腔21和出口流体汇集腔23;底层模拟发热源3位于所述下层微通道板2背面并正对微通道阵列区域,所述两侧分相通道223位于所述底层模拟发热源3加热区域外侧。 所述入口微通道阵列221为水力直径D1的等间距并联平行微通道;所述轴向渐扩型微通道阵列222为入口水力直径为D2、出口水力直径为D3且D2 所述入口微通道阵列221的水力直径D1、轴向渐扩型微通道阵列222的出口水力直径D3、径向渐扩汇聚联箱223最宽处的水力直径D6以及两侧分相微通道的水力直径均小于冷却工质的毛细长度L,其中

σ,g,ρ 所述周期性径向汇聚联箱223一方面作为汇聚联箱消除了上游通道由于相变过程不同步或相变强度差异导致的通道间压力不平衡问题,另一方面利用轴向渐扩通道222入口处轴向界面张力对气泡的阻隔作用以及渐扩汇聚联箱223内径向惯性剪切力、径向界面张力梯度驱动汇聚联箱内的大尺度气泡分离到所述两侧的分相微通道224内,避免了上游产生的大量蒸汽相进入下游微通道并在持续受热过程中产生大范围的蒸汽膜覆盖加热面从而使传热恶化;所述周期性轴向渐扩通道224内气泡在沿轴向的界面张力梯度作用下,气液界面生长和膨胀过程中易于往下游膨胀,抑制蒸汽相往上游回流导致的传热不稳定和传热恶化。 图5为气液分相工作原理示意图,如图5所示,本发明还提出了一种气液相分离型微通道相变冷却强化方法,具有一定过冷度的液相冷却工质由上层盖板上的流体进液口11流入下层微通道板2上的进口流体分配腔21,并被分配流入到微通道阵列22区域加热,通过工质的气液相变冷却过程对模拟发热源3进行冷却;当过冷液态工质在所述入口微通道阵列221区域时开始产生气泡核化及生长,尺寸各异的气泡流入所述径向渐扩汇聚联箱223后,对于气泡直径d小于所述轴向轴向渐扩型微通道阵列222为入口水力直径为D2时,气泡将跟随液体进入到下游的轴向渐扩微通道阵列222继续生长;对于气泡直径d大于D2的大尺度气泡,由于渐扩式微通道阵列222入口处轴向界面张力的阻隔作用大气泡难以进入到下游渐扩式微通道222内;大尺度气泡将在径向惯性剪切力、径向渐扩式汇聚联箱223的径向界面张力梯度驱动下流向所述两侧的分相通道224,从而实现将大气泡往两侧分相微通道224分离,这种周期性径向渐扩汇聚联箱223内大尺度气泡向两侧分相通道的分离可有效避免大尺度气泡进入到下游加热区后形成大范围蒸汽膜覆盖加热表面而产生传热恶化;在下游轴向渐扩微通道222内,持续长大的气泡在渐扩结构导致的轴向界面张力梯度下产生与流动方向一致的流体自驱动效应,不仅有利于减小压降,还可抑制气液界面快速生长膨胀中的蒸汽回流导致的传热不稳定和传热恶化,显著改善传热性能。 本发明的突出优点在于充分利用微通道内的界面张力的主导效应,通过周期性气液分离实现强化传热、抑制流动不稳定和提高临界热流密度,具体体现在: (1)渐扩式汇聚联箱223将各并联微通道彼此联通,起到了静压平衡作用,削弱了各通道相变不均匀导致的压力不平衡及流动传热不稳定问题,其径向渐扩式结构对大气泡产生的径向界面张力梯度使得气泡从向两侧的分相微通道224运动;(2)轴向渐扩式微通道222相对较窄的入口处气液界面张力对汇聚联箱223内的大气泡产生过滤阻隔作用,使其无法进入下游微通道阵列,减缓了下游受热通道大面积蒸汽膜覆盖引起的传热恶化,提高了临界热流;(3)轴向渐扩微通道222产生的轴向界面张力梯度使得其内部气泡生长过程中界面倾向于往下游膨胀,抑制了回流产生的不稳定性;(4)轴向渐扩式微通道222和径向渐扩式汇聚联箱223组合实现了周期性气液相分离,减少了气液界面摩阻,有利于减小摩擦压降。本发明提出的气液相分离型微通道相变冷却器及相变冷却强化方法可显著改善微通道相变冷却系统的换热综合性能,在高热流电子芯片相变冷却等领域具有广阔的应用前景。 所述周期性径向汇聚联箱223一方面作为汇聚联箱消除了上游通道由于相变过程不同步或相变强度差异导致的通道间压力不平衡问题,另一方面利用轴向渐扩通道222入口处轴向界面张力对气泡的阻隔作用以及渐扩汇聚联箱223内径向界面张力梯度驱动汇聚联箱内的大尺度气泡分离到所述两侧的分相微通道224内,避免了上游产生的大量蒸汽相进入下游微通道并在持续受热过程中产生大范围的蒸汽膜覆盖加热面从而使传热恶化。 具有一定过冷度的液相冷却工质由上层盖板上的流体进液口11流入下层微通道板2上的进口流体分配腔21,并被分配流入到微通道阵列22区域加热,通过工质的气液相变冷却过程对模拟发热源3进行冷却;当过冷液态工质在所述入口微通道阵列221区域时开始产生气泡核化及生长,尺寸各异的气泡流入所述径向渐扩汇聚联箱223后,对于气泡直径d小于所述轴向轴向渐扩型微通道阵列222为入口水力直径为D2时,气泡将跟随液体进入到下游的轴向渐扩微通道阵列222继续生长;对于气泡直径d大于D2的大尺度气泡,由于渐扩式微通道阵列222入口处轴向界面张力的阻隔作用大气泡难以进入到下游渐扩式微通道222内;大尺度气泡将在径向渐扩式汇聚联箱223的径向界面张力梯度驱动下流向所述两侧的分相通道224,从而实现将大气泡往两侧分相微通道224分离,这种周期性径向渐扩汇聚联箱223内大尺度气泡向两侧分相通道的分离可有效避免大尺度气泡进入到下游加热区后形成大范围蒸汽膜覆盖加热表面而产生传热恶化;在下游轴向渐扩微通道222内,持续长大的气泡在渐扩结构导致的轴向界面张力梯度 本发明提出了一种气液相分离型微通道相变冷却器,采用轴向和径向的周期性布置的渐扩式微通道阵列,利用微尺度下界面效应的主导作用,以微通道内气泡界面在径向惯性剪切力、径向和周向的界面张力梯度为驱动力,在微通道阵列内实现对上游来流气液两相中包含的大气泡进行周期性气泡过滤和气液相分离,将沿程产生的大气泡周期性的分离到两侧的非加热分相微通道。 本发明公开了属于电子器件冷却领域的一种气液相分离型微通道相变冷却器,该冷却器由上层盖板和下层微通道板组成,上层盖板上有流体进液口和出液口;下层微通道板上有进口流体分配腔、微通道阵列、以及出口流体汇聚腔。微通道阵列由入口微通道阵列、轴向渐扩通道阵列、径向渐扩汇聚联箱、以及两侧的分相通道组成。液态工质进入该冷却器后在微通道阵列区域被加热产生气泡核化,气液两相进入径向渐扩汇聚联箱后,较大的气泡在界面张力梯度作用下分离到分相通道,避免了下游通道蒸汽覆盖导致的传热恶化,实现强化传热并提高临界热流密度。本发明提出的微通道相变冷却器和相变冷却强化方法在高热流器件冷却领域具有广阔的应用前景。 以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种气液相分离型微通道相变冷却器

- 一种气液相分离型微通道相变冷却器