一种轮辋结构

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及一种用于车辆的轮毂的技术领域,具体涉及一种轮辋结构。

背景技术

已知在轮胎与轮毂的轮辋之间形成的轮胎空气室内产生的气柱共振成为汽车载荷噪声的因素。气柱共振是指行驶中从路面向轮胎胎面传递的随机激振输入使轮胎空气室内的空气振动,在轮胎空气室的共振频率附近产生的共振现象。在该共振现象的作用下,在轮胎空气室内产生气柱共振噪音。并且,该气柱共振噪音经由悬架传递到车身,在车内以载荷噪声的形式被感知。作为减小这种载荷噪声的轮毂,提出了多种设有具有经由连通孔与轮胎空气室连通的副气室的亥姆霍兹共振器的构造。然而,在轮毂旋转时,会在轮胎胎面接地时对轮胎产生激振输入。目前的解决方案一般都是通过在轮毂的外圆周表面上外加亥姆霍兹共振器,从而起到消音作用。但是这会导致以下问题:亥姆霍兹共振器是额外固定于轮辋的外圆周面上的,在车辆行驶过程中,随着轮毂的转动和振动、以及轮毂发热变形,亥姆霍兹共振器可能会与轮毂分离而掉落于轮胎腔内;一旦掉落至轮胎腔内,亥姆霍兹共振器就失去了消音的作用,而且亥姆霍兹共振器在轮胎内随着车轮的转动而乱窜,不仅反而会提高了轮胎的噪音,甚至还会有损坏轮胎的安全隐患。

发明内容

本发明的目的在于:克服现有技术的不足,提供一种轮辋结构,使消音腔位于轮辋位于两端装胎面之间的位置处,不仅能够充分利用轮辋的空间,使用于消音腔的空间足够大、从而可以增加更多的消音频率,提高消音效果;并且还能使消音器直接固定于轮辋的环形空腔内或者环形空腔直接作为消音器,从而避免出现消音器从轮辋上掉落至轮胎腔内;轮辋仍然可以通过铸造、锻造、旋压、板材加工等生产加工方法实现轮辋的生产,便于生产出具有环形空腔的轮辋结构,提高了本发明的实用性;无论是铸造轮毂生产企业还是锻造轮毂生产企业,都无需另外购置设备、直接利用现有设备进行生产;可以根据不同的轮辋,而使环形空腔本身作为消音器、也可以在环形空腔内固定有消音器;从而提高了本发明结构的适用性;通过将消音器设置于环形空腔内之后,对于消音器的材质的限制较小,消音器的材质可以为铝、铜、铁或工程塑料;通过将条形板卷压成弧形板之后与轮辋的环形凹槽A固定形成环形盖板,进而便于加工生产环形盖板进行生产,提高生产效率。

本发明所采取的技术方案是:

一种轮辋结构,包括轮辋,所述轮辋沿着轴心依次包括装胎面、环形空腔、装胎槽和装胎面,所述环形空腔由轮辋所设的环形凹槽A和环形盖板固定连接而形成,所述环形空腔内设有消音腔,所述消音腔分别通过通孔A与面向轮胎和轮辋之间所形成的轮胎腔连通。

本发明更进一步改进方案是,当消音腔位于轮辋面向轮胎腔一侧的时候,所述通孔A设于环形盖板对应于环形空腔位置处;当消音腔位于轮辋背向轮胎腔一侧的时候,所述通孔A设于轮辋对应于环形盖板的位置处。

本发明更进一步改进方案是,当所述环形空腔内直接通过环形凹槽A所设的隔板A与环形盖板或直接通过环形盖板所设的隔板B与环形凹槽A形成消音腔的时候,所述通孔A直接作为消音通气孔,此时环形空腔直接作为消音器。

本发明更进一步改进方案是,所述环形凹槽A与装胎槽之间通过轮辋面向轮胎腔一侧同轴心所设凸环分隔。

本发明更进一步改进方案是,当所述环形空腔内固定有消音器的时候,所述通孔A与消音器内所设消音腔的对应通孔B连通匹配。

本发明更进一步改进方案是,所述通孔A和通孔B内密封固定连接有连通消音腔和轮胎腔的消音通气管,或者所述通孔B为消音通气孔。

本发明更进一步改进方案是,所轮辋面向轮胎和轮辋之间所形成的轮胎腔的一侧、位于装胎面之间向指向轴心的方向设有环形凹槽B,所述环形盖板的一侧边沿向指向轴心的方向弯折的折板与环形凹槽B的槽底固定,所述环形盖板的另一侧边沿与环形凹槽B的其中一侧槽壁固定连接,所述折板将环形凹槽B分隔为装胎槽和环形凹槽A。

本发明更进一步改进方案是,所述环形盖板与轮辋固定连接的两侧边沿分别设有用于固定连接的连接部。

本发明更进一步改进方案是,所述装胎面之间的结构均位于两装胎面相向端的最高处的连线所形成的空间范围内。

本发明更进一步改进方案是,所述轮辋的其中一端与轮辐同轴心固定。

本发明的有益效果在于:

第一、本发明的一种轮辋结构,使消音腔位于轮辋位于两端装胎面之间的位置处,不仅能够充分利用轮辋的空间,使用于消音腔的空间足够大、从而可以增加更多的消音频率,提高消音效果;并且还能使消音器直接固定于轮辋的环形空腔内或者环形空腔直接作为消音器,从而避免出现消音器从轮辋上掉落至轮胎腔内。

第二、本发明的一种轮辋结构,轮辋仍然可以通过铸造、锻造、旋压、板材加工等生产加工方法实现轮辋的生产,便于生产出具有环形空腔的轮辋结构,提高了本发明的实用性。

第三、本发明的一种轮辋结构,无论是铸造轮毂生产企业还是锻造轮毂生产企业,都无需另外购置设备、直接利用现有设备进行生产。

第四、本发明的一种轮辋结构,可以根据不同的轮辋,而使环形空腔本身作为消音器、也可以在环形空腔内固定有消音器;从而提高了本发明结构的适用性。

第五、本发明的一种轮辋结构,通过将消音器设置于环形空腔内之后,对于消音器的材质的限制较小,消音器的材质可以为铝、铜、铁或工程塑料。

第六、本发明的一种轮辋结构,通过将条形板卷压成弧形板之后与轮辋的环形凹槽A固定形成环形盖板,进而便于加工生产环形盖板进行生产,提高生产效率。

附图说明:

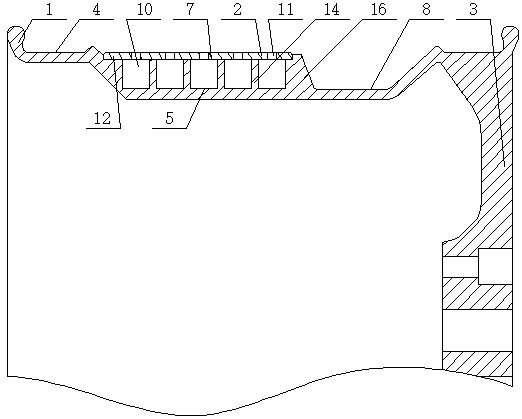

图1为本发明实施例1的主视剖视局部示意图。

图2为本发明实施例3的主视剖视局部示意图。

图3为本发明实施例4的主视剖视局部示意图。

图4为本发明实施例5的主视剖视局部示意图。

具体实施方式:

本发明的一种轮辋结构,包括轮辋1,所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;当消音腔10位于轮辋1面向轮胎腔一侧的时候,所述通孔A11设于环形盖板2对应于环形空腔7位置处;当消音腔10位于轮辋1背向轮胎腔一侧的时候,所述通孔A11设于轮辋1对应于环形盖板2的位置处;当所述环形空腔7内直接通过环形凹槽A5所设的隔板A14与环形盖板2或直接通过环形盖板2所设的隔板B与环形凹槽A5形成消音腔10的时候,所述通孔A11直接作为消音通气孔,此时环形空腔7直接作为消音器;所述环形凹槽A5与装胎槽8之间通过轮辋1面向轮胎腔一侧同轴心所设凸环16分隔;当所述环形空腔7内固定有消音器13的时候,所述通孔A11与消音器13内所设消音腔10的对应通孔B连通匹配;所述通孔A11和通孔B内密封固定连接有连通消音腔10和轮胎腔的消音通气管,或者所述通孔B为消音通气孔;所轮辋1面向轮胎和轮辋1之间所形成的轮胎腔的一侧、位于装胎面4之间向指向轴心的方向设有环形凹槽B9,所述环形盖板2的一侧边沿向指向轴心的方向弯折的折板6与环形凹槽B9的槽底固定,所述环形盖板2的另一侧边沿与环形凹槽B9的其中一侧槽壁固定连接,所述折板6将环形凹槽B9分隔为装胎槽8和环形凹槽A5;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

实施例1

如图1可知,所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;消音腔10位于轮辋1面向轮胎腔一侧,所述通孔A11设于环形盖板2对应于环形空腔7位置处;所述环形空腔7内直接通过环形凹槽A5所设的隔板A14与环形盖板2形成消音腔10,所述通孔A11直接作为消音通气孔,环形空腔7直接作为消音器;所述环形凹槽A5与装胎槽8之间通过轮辋1面向轮胎腔一侧同轴心所设凸环16分隔;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

实施例2(说明书附图未示出)

所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;消音腔10位于轮辋1面向轮胎腔一侧的时候,所述通孔A11设于环形盖板2对应于环形空腔7位置处;所述环形空腔7内直接通过环形盖板2所设的隔板B与环形凹槽A5形成消音腔10,所述通孔A11直接作为消音通气孔,环形空腔7直接作为消音器;所述环形凹槽A5与装胎槽8之间通过轮辋1面向轮胎腔一侧同轴心所设凸环16分隔;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

实施例3

如图2可知,所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;消音腔10位于轮辋1面向轮胎腔一侧,所述通孔A11设于环形盖板2对应于环形空腔7位置处;所述环形空腔7内固定有消音器13,所述通孔A11与消音器13内所设消音腔10的对应通孔B连通匹配;所述通孔A11和通孔B内密封固定连接有连通消音腔10和轮胎腔的消音通气管,或者所述通孔B为消音通气孔;所轮辋1面向轮胎和轮辋1之间所形成的轮胎腔的一侧、位于装胎面4之间向指向轴心的方向设有环形凹槽B9,所述环形盖板2的一侧边沿向指向轴心的方向弯折的折板6与环形凹槽B9的槽底固定,所述环形盖板2的另一侧边沿与环形凹槽B9的其中一侧槽壁固定连接,所述折板6将环形凹槽B9分隔为装胎槽8和环形凹槽A5;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

实施例4

如图3可知,所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;消音腔10位于轮辋1背向轮胎腔一侧,所述通孔A11设于轮辋1对应于环形盖板2的位置处;所述环形空腔7内直接通过环形凹槽A5所设的隔板A14与环形盖板2形成消音腔10,所述通孔A11直接作为消音通气孔,此时环形空腔7直接作为消音器;所述环形凹槽A5与装胎槽8之间通过轮辋1面向轮胎腔一侧同轴心所设凸环16分隔;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

实施例5

如图4可知,如图3可知,所述轮辋1沿着轴心依次包括装胎面4、环形空腔7、装胎槽8和装胎面4,所述环形空腔7由轮辋1所设的环形凹槽A5和环形盖板2固定连接而形成,所述环形空腔7内设有消音腔10,所述消音腔10分别通过通孔A11与面向轮胎和轮辋1之间所形成的轮胎腔连通;消音腔10位于轮辋1背向轮胎腔一侧,所述通孔A11设于轮辋1对应于环形盖板2的位置处;所述环形空腔7内直接通过环形凹槽A5所设的隔板A14与环形盖板2形成消音腔10,所述通孔A11直接作为消音通气孔,此时环形空腔7直接作为消音器;所述环形盖板2与轮辋1固定连接的两侧边沿分别设有用于固定连接的连接部12;所述装胎面4之间的结构均位于两装胎面4相向端的最高处的连线所形成的空间范围内;所述轮辋1的其中一端与轮辐3同轴心固定。

- 一种加强轮辋承载力的轮辋结构

- 用于车辆、尤其是机动车的车轮的轮辋的护板,护板在车辆的车轮的轮辋上的布置结构及车辆