易于焊接的倒装Mini/Micro-LED芯片及其制备方法、封装方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及发光二极管技术领域,尤其涉及一种易于焊接的倒装Mini/Micro-LED芯片及其制备方法、封装方法。

背景技术

倒装LED芯片具有免封装的特点,因此大大降低了下游封装厂的打线焊接时间和成本。虽然可以省略打线焊接的步骤,但还是需要涂抹焊料和助焊剂在电极上,以将LED芯片的电极与基板形成导电连接。

Mini/Micro-LED芯片的焊盘更小、锡膏量更少、芯片更小,对焊接设备的要求、温度均匀度等工艺参数提出了更高的要求。目前焊接出现的问题包括:1、芯片位移:芯片焊接之后有移动,需要减少裸芯片焊接后的移动;2、芯片旋转:因为Mini/Micro-LED芯片本身间距只有0.8mm、0.6mm、0.4mm甚至更小,那么在焊接过程中,芯片本身在气氛环境下容易旋转,影响不良;3、空洞率高:目前氮气回流焊焊接之后,采用低空洞率锡膏,焊接后空洞率也就控制到10%左右;普通的锡膏,焊接后空洞率可能达到15%以上,空洞率太高,长期使用因为导热效果或可靠性问题可能会导致产品不良。一块电路板上面有9000多颗芯片,有几个不良导致最终产品的不良是很大的一件事。

此外,现有焊料和助焊剂的涂附方式一般分为点锡膏法和刷锡膏法,其中,点锡膏法速度快,精准度低,用胶量多,容易溢出,芯片容易移位和短路;刷锡膏法精准度高,但速度慢,且机台价格高。因此,Mini/Micro-LED芯片的刷锡膏步骤对于推行Mini/Micro-LED芯片倒装产品有极大的壁垒。

发明内容

本发明所要解决的技术问题在于,提供一种易于焊接的倒装Mini/Micro-LED芯片及其制备方法,易于焊接封装,封装效率高、良率高、成本低。

本发明还要解决的技术问题在于,提供一种易于焊接的倒装Mini/Micro-LED芯片的封装方法,封装效率高、良率高、成本低。

为了解决上述技术问题,本发明提供了一种易于焊接的倒装Mini/Micro-LED芯片,包括衬底、设于衬底上的发光结构、设于发光结构上的电极、以及设于电极上的焊接层;

所述焊接层包括焊料层、设于焊料层上的助焊层、以及设于焊料层和助焊层上并将助焊层包裹的保护层;其中,

所述助焊层由助焊剂制成,所述助焊剂的粘度为200~600kcps,回焊后的残留物小于50%;

所述助焊层的材料选自松香、树脂和含卤化合物中的一种或几种;

所述保护层的材料选自聚乙烯、乙烯-四氟乙烯和蜡中的一种。

作为上述方案的改进所述助焊层的材料选自松香和/或树脂;

所述树脂为热固性树脂,选自不饱和聚酯、乙烯基酯、环氧型马来酰亚胺树脂、酚醛型马来酰亚胺树脂、双马来酰亚胺树脂和聚酰亚胺树脂中的一种或几种。

作为上述方案的改进,所述焊料层的厚度为10~100μm;

所述助焊层的厚度为2~20μm。

作为上述方案的改进,所述保护层的厚度为1~10μm。

相应地,本发明还提供了一种易于焊接的倒装Mini/Micro-LED芯片的制作方法,包括:

一、在衬底上形成发光结构;

二、在发光结构上形成电极;

三、在电极上形成焊料层,所述焊料层的材料选自锡铅焊料、银焊料、铜焊料和纯锡焊料中的一种或几种;

四、在焊料层上形成助焊层,所述助焊层由助焊剂制成,所述助焊剂的粘度为200~600kcps,回焊后的残留物小于50%;

五、在焊料层和助焊层上形成保护层,所述保护层将助焊层包裹,所述保护层的材料选自聚乙烯、乙烯-四氟乙烯和蜡中的一种。

作为上述方案的改进,采用黄光蒸镀或钢网印刷的方式在电极上形成焊料层,所述焊料层的厚度为10~100μm;

步骤(四)中,采用旋转涂布或喷洒的方式在焊料层上形成助焊层,所述助焊层的厚度为2~20μm;

步骤(五)中,采用旋转涂布或喷洒的方式在助焊层上形成保护层,所述保护层的厚度为1~10μm。

相应地,本发明还提供了一种倒装Mini/Micro-LED芯片的封装方法,包括:

A、将上述的倒装Mini/Micro-LED芯片放置在基板上,其中,倒装Mini/Micro-LED芯片的焊接层与基板上的焊盘对准;

B、对基板进行加热,焊接层粘合在倒装Mini/Micro-LED芯片和基板之间,助焊层与焊盘形成含碳化合物。

作为上述方案的改进,步骤(B)中,对基板进行梯度加热,设置第一温区、第二温区、第三温区、第四温区、第五温区、第六温区和第七温区,其中,150℃<第一温区的温度<第二温区的温度<第三温区的温度<第四温区的温度<第五温区的温度<第六温区的温度<第七温区的温度<250℃。

作为上述方案的改进,所述第一温区的温度为160~165℃,所述第二温区的温度为170~175℃,所述第三温区的温度为180~185℃,所述第四温区的温度为190~195℃,所述第五温区的温度为200~205℃,所述第六温区的温度为210~215℃,所述第七温区的温度为220~225℃。

实施本发明,具有如下有益效果:

在LED的晶圆阶段,本发明同时在多个发光结构的在电极上形成焊料层,与逐个LED芯片点锡膏与刷锡膏的封装方法相比,效率大大提高,且可以通过控制焊料层的厚度,精准控制锡膏的用量,避免锡膏用量过多或过小,有效保证芯片与基板的结合力,同时防止芯片旋转移位,从而提高LED芯片与基板的焊接良率。

此外,本发明的助焊层设置在焊料层上,进一步填补电极与基板之间细部的空隙,焊接后空洞率小于10%;更重要的,焊接时助焊层可以与基板上的金属形成坚固的含碳化合物,进一步提高两者的结合强度。

进一步地,本发明的保护层设于焊料层和助焊层上并将助焊层包裹,用于保护助焊层,防止灰尘杂质等粘附在助焊层上,保证助焊层的性能,同时以便于储存运输。

本发明通过梯度分区加热的方法,让焊接层和助焊层充分熔化,完美地粘接在电极和基板之间,有效防止焊料溢出,并充分地填充在电极与基板之间细部的空隙,进一步提高电极和基板的结合强度,焊接后空洞率小于10%;此外,助焊层通过渐变加热,可以与基板上的金属形成更多的坚固含碳化合物,进一步提高两者的结合强度。

本发明的封装方法节省了刷锡膏机、点胶机等设备,让整个封装生产流程的更简单,有效缩短封装之间,大大降低成本。

附图说明

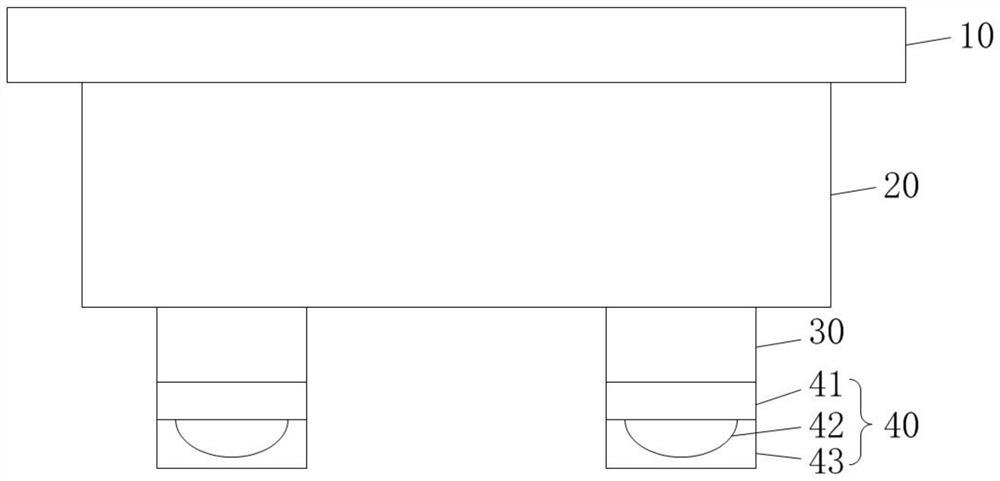

图1是本发明倒装Mini/Micro-LED芯片的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

参见图1,本发明提供的一种易于焊接的倒装Mini/Micro-LED芯片,包括衬底10、设于衬底10上的发光结构20、设于发光结构20上的电极30、以及设于电极30上的焊接层40,其中,所述倒装Mini/Micro-LED芯片的尺寸小于100μm。

所述焊接层40包括焊料层41、设于焊料层41上的助焊层42、以及设于焊料层41和助焊层42上并将助焊层42包裹的保护层43。

本发明的焊料层用于结合电极和基板,因此所述焊料层的材料必须为导电材料;此外,为了提高电极与基板之间的结合力,所述焊料层还用于填补电极与基板之间的空隙,减少芯片与基板之间的不平整,减少芯片与基板之间的空洞率和增加焊接层的可靠度,因此所述焊料层的材料必须具有一定的软度。优选的,所述焊料层的材料选自锡铅焊料、银焊料、铜焊料和纯锡焊料中的一种或几种。

其中,焊料层的厚度对于芯片的后续焊接、封装起着重要的作用,若焊料层的厚度过厚,则焊接时容易溢出、导致芯片漏电;若焊料层的厚度过小,则芯片与基板结合不牢固,降低焊接良率。

优选的,所述焊料层的厚度为10~100μm。更优的,所述焊料层的厚度为20~80μm。最优的,所述焊料层的厚度为40~60μm。

具体的,本发明采用黄光蒸镀或钢网印刷的方式在电极上形成焊料层。在LED的晶圆阶段,本发明同时在多个发光结构的在电极上形成焊料层,与逐个LED芯片点锡膏与刷锡膏的封装方法相比,效率大大提高,且可以通过控制焊料层的厚度,精准控制锡膏的用量,避免锡膏用量过多或过小,有效保证芯片与基板的结合力,同时防止芯片旋转移位,从而提高LED芯片与基板的焊接良率。

现有倒装LED芯片的焊接方法是将焊料和助焊剂混合形成焊膏后涂在基板的焊盘上,然后将倒装LED芯片焊接上,最后进行回流焊。由于现有方法中焊料和助焊剂是混合在一起的,在回流焊的过程中,需要进行较长时间的保温,才能将焊膏中助焊剂挥发干净,以除去焊盘和芯片电极的氧化物。

本发明将焊料和助焊剂分开形成焊料层和助焊层,其中,本发明的助焊层设置在焊料层上,可以填补电极与基板之间细部的空隙,焊接后空洞率小于10%;更重要的,焊接时助焊层可以与基板上的金属形成坚固的含碳化合物,进一步提高两者的结合强度。

此外,本发明的焊料层和助焊层分开,在回流焊时,助焊层可以先于焊料层发生熔化,与基板上的金属形成坚固的含碳化合物,并充分地填充在电极与基板之间细部的空隙中。由于本发明可以通过工艺来调整助焊层的厚度,从而控制助焊剂的用量,因此可以缩短回流焊过程中的保温时间。

具体的,本发明的助焊层由助焊剂制成,所述助焊剂的粘度为200~600kcps,回焊后的残留物小于50%。

其中,助焊剂的粘度对于芯片的焊接起着重要的作用,若助焊剂的粘度太低,则难以在焊料层上形成,且厚度难以控制,在回流焊时也容易溢出;若助焊剂的粘度太高,则在回流焊时难以充分填充到电极与基板之间细部的空隙。

理论上助焊剂回焊后的残留物越小越好,由于本发明的助焊剂在芯片阶段已经形成,且可以通过控制其厚度,因此本发明助焊剂回焊后的残留物只要小于50%就可以。

优选的,所述助焊剂的粘度为300~500kcps,回焊后的残留物小于40%。

更优的,所述助焊剂的粘度为400~450kcps,回焊后的残留物小于40%。

其中,所述助焊层的材料选自松香和/或树脂。

所述树脂为热固性树脂,选自不饱和聚酯、乙烯基酯、环氧型马来酰亚胺树脂、酚醛型马来酰亚胺树脂、双马来酰亚胺树脂、聚酰亚胺树脂中的一种或几种,上述树脂能够快速受热硬化,且易于挥发,高温时变成可以导电的碳原子,有效填补电极与基板之间细部的空隙。上述材料可以通过旋转涂布或喷洒的方式形成,制作方法简单。

优选的,所述松香含有1%~5%质量比的卤化合物。本发明在松香中添加一定量的卤化合物,可以使助焊剂与基板上的金属形成更加坚固的含碳化合物,进一步提高两者的结合强度。其中,所述卤化合物为含有氟、氯、溴、碘和砹中的一种或几种元素的化合物,由于卤素本身具有较高的活性,因此可以加快反应。

其中,助焊层的厚度对于芯片的后续封装焊接起着重要的作用,若助焊层的厚度过厚,则焊接时容易溢出、导致芯片漏电;若助焊层的厚度过小,则芯片与基板结合不牢固,降低焊接良率。

优选的,所述助焊层的厚度为2~20μm。更优的,所述助焊层的厚度为5~15μm。最优的,所述助焊层的厚度为8~15μm。

由于助焊层具有一定的粘度,为了避免助焊层上粘附一些杂质,影响助焊层的性能,本发明的保护层设于焊料层和助焊层上并将助焊层包裹,以便于储存运输。

优选的,所述保护层的材料选自聚乙烯、乙烯-四氟乙烯和蜡中的一种。上述材料可以通过旋转涂布或喷洒的方式形成,制作方法简单,有效保护助焊层,且对助焊层和焊接不会造成影响,具体的,上述材料在高温时会瞬间缩成小分子状态,不影焊接。

其中,所述保护层的厚度为1~10μm。优选的,所述保护层的厚度为3~7μm。更优的,所述保护层的厚度为4~6μm。

相应地,本发明还提供了一种易于焊接的倒装Mini/Micro-LED芯片的制作方法,包括以下步骤:

一、在衬底上形成发光结构;

具体的,所述衬底上设有多个发光结构。

二、在发光结构上形成电极;

其中,每个发光结构上设有电极,所述电极包括正电极和负电极,所述电极可以为现有的电极结构,本发明不作具体限定。

三、在电极上形成焊料层;

本发明的焊料层用于结合电极和基板,因此所述焊料层的材料必须为导电材料;此外,为了提高电极与基板之间的结合力,所述焊料层还用于填补电极与基板之间的空隙,减少芯片与基板之间的不平整,减少芯片与基板之间的空洞率和增加焊接层的可靠度,因此所述焊料层的材料必须具有一定的软度。优选的,所述焊料层的材料选自锡铅焊料、银焊料、铜焊料和纯锡焊料中的一种或几种。

其中,焊料层的厚度对于芯片的后续封装焊接起着重要的作用,若焊料层的厚度过厚,则焊接时容易溢出、导致芯片漏电;若焊料层的厚度过小,则芯片与基板结合不牢固,降低焊接良率。

优选的,所述焊料层的厚度为10~100μm。更优的,所述焊料层的厚度为20~80μm。最优的,所述焊料层的厚度为40~60μm。

具体的,本发明采用黄光蒸镀或钢网印刷的方式在电极上形成焊料层。在LED的晶圆阶段,本发明同时在多个发光结构的在电极上形成焊料层,与逐个LED芯片点锡膏与刷锡膏的封装方法相比,效率大大提高,且可以通过控制焊料层的厚度,精准控制锡膏的用量,避免锡膏用量过多或过小,有效保证芯片与基板的结合力,同时防止芯片旋转移位,从而提高LED芯片与基板的焊接良率。

四、在焊料层上形成助焊层;

本发明的助焊层设置在焊料层上,进一步填补电极与基板之间细部的空隙,更重要的,焊接时助焊层可以与基板上的金属形成坚固的含碳化合物,进一步提高两者的结合强度。

现有倒装LED芯片的焊接方法是将焊料和助焊剂混合形成焊膏后涂在基板的焊盘上,然后将倒装LED芯片焊接上,最后进行回流焊。由于现有方法中焊料和助焊剂是混合在一起的,在回流焊的过程中,需要进行较长时间的保温,才能将焊膏中助焊剂挥发干净,以除去焊盘和芯片电极的氧化物。

本发明将焊料和助焊剂分开形成焊料层和助焊层,其中,本发明的助焊层设置在焊料层上,可以填补电极与基板之间细部的空隙,焊接后空洞率小于10%;更重要的,焊接时助焊层可以与基板上的金属形成坚固的含碳化合物,进一步提高两者的结合强度。

此外,本发明的焊料层和助焊层分开,在回流焊时,助焊层可以先于焊料层发生熔化,与基板上的金属形成坚固的含碳化合物,并充分地填充在电极与基板之间细部的空隙中。由于本发明可以通过工艺来调整助焊层的厚度,从而控制助焊剂的用量,因此可以缩短回流焊过程中的保温时间。

具体的,本发明的助焊层由助焊剂制成,所述助焊剂的粘度为200~600kcps,回焊后的残留物小于50%。

其中,助焊剂的粘度对于芯片的焊接起着重要的作用,若助焊剂的粘度太低,则难以在焊料层上形成,且厚度难以控制,在回流焊时也容易溢出;若助焊剂的粘度太高,则在回流焊时难以充分填充到电极与基板之间细部的空隙。

理论上助焊剂回焊后的残留物越小越好,由于本发明的助焊剂在芯片阶段已经形成,且可以通过控制其厚度,因此本发明助焊剂回焊后的残留物只要小于50%就可以。

优选的,所述助焊剂的粘度为300~500kcps,回焊后的残留物小于40%。

更优的,所述助焊剂的粘度为400~450kcps,回焊后的残留物小于40%。

其中,所述助焊层的材料选自松香和/或树脂。

所述树脂为热固性树脂,选自不饱和聚酯、乙烯基酯、环氧型马来酰亚胺树脂、酚醛型马来酰亚胺树脂、双马来酰亚胺树脂、聚酰亚胺树脂中的一种或几种,上述树脂能够快速受热硬化,且易于挥发,高温时变成可以导电的碳原子,有效填补电极与基板之间细部的空隙。上述材料可以通过旋转涂布或喷洒的方式形成,制作方法简单。

优选的,所述松香含有1%~5%质量比的卤化合物。本发明在松香中添加一定量的卤化合物,可以使助焊剂与基板上的金属形成更加坚固的含碳化合物,进一步提高两者的结合强度。其中,所述卤化合物为含有氟、氯、溴、碘和砹中的一种或几种元素的化合物,由于卤素本身具有较高的活性,因此可以加快反应。

具体的,采用旋转涂布或喷洒的方式在焊料层上形成助焊层。

其中,助焊层的厚度对于芯片的后续封装焊接起着重要的作用,若助焊层的厚度过厚,则焊接时容易溢出、导致芯片漏电;若助焊层的厚度过小,则芯片与基板结合不牢固,降低焊接良率。

优选的,所述助焊层的厚度为2~20μm。更优的,所述助焊层的厚度为5~15μm。最优的,所述助焊层的厚度为8~15μm。

五、在焊料层和助焊层上形成保护层,所述保护层将助焊层包裹;

由于助焊层具有一定的粘度,为了避免助焊层上粘附一些杂质,影响助焊层的性能,本发明的保护层设于焊料层和助焊层上并将助焊层包裹,以便于储存运输。

优选的,所述保护层的材料选自聚乙烯、乙烯-四氟乙烯和蜡中的一种。上述材料可以通过旋转涂布或喷洒的方式形成,制作方法简单,有效保护助焊层,且对助焊层和焊接不会造成影响,具体的,上述材料在高温时会瞬间缩成小分子状态,不影焊接。

其中,所述保护层的厚度为1~10μm。优选的,所述保护层的厚度为3~7μm。更优的,所述保护层的厚度为4~6μm。

相应地,本发明还提供了一种倒装Mini/Micro-LED芯片的封装方法,包括:

A、将上述的倒装Mini/Micro-LED芯片放置在基板上,其中,倒装Mini/Micro-LED芯片的焊接层与基板上的焊盘对准;

B、对基板进行加热,焊接层熔化后粘合在倒装Mini/Micro-LED芯片和基板之间,助焊层与焊盘形成含碳化合物。

优选的,步骤(B)中,对基板进行梯度加热,设置第一温区、第二温区、第三温区、第四温区、第五温区、第六温区和第七温区,其中,150℃<第一温区的温度<第二温区的温度<第三温区的温度<第四温区的温度<第五温区的温度<第六温区的温度<第七温区的温度<250℃。

更优的,所述第一温区的温度为160~165℃,所述第二温区的温度为170~175℃,所述第三温区的温度为180~185℃,所述第四温区的温度为190~195℃,所述第五温区的温度为200~205℃,所述第六温区的温度为210~215℃,所述第七温区的温度为220~225℃。

本发明通过梯度分区加热的方法,让焊接层和助焊层充分熔化,完美地粘接在电极和基板之间,有效防止焊料溢出,并充分地填充在电极与基板之间细部的空隙,进一步提高电极和基板的结合强度,焊接后空洞率小于10%。此外,助焊层通过渐变加热,可以与基板上的金属形成更多的坚固含碳化合物,进一步提高两者的结合强度。

本发明的封装方法节省了刷锡膏机、点胶机等设备,让整个封装生产流程的更简单,有效缩短封装之间,大大降低成本。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

- 易于焊接的倒装Mini/Micro-LED芯片及其制备方法、封装方法

- 粘合层转印的薄膜倒装结构Micro-LED芯片及其制备方法