一种复合棒材及其制备方法和应用

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及铜合金粉末冶金和有色金属加工技术领域,尤其涉及一种复合棒材及其制备方法和应用。

背景技术

弥散强化铜合金是将熔点高、硬度大、良好热稳定性及化学稳定性的陶瓷颗粒均匀弥散地分布于铜基体中而形成的一类铜合金材料。相比于其他的强化方式,弥散强化的强化质点在高温下不发生溶解和长大,对位错运动和晶界迁移具有强烈的阻碍作用,显著地提高了材料的强度以及抗高温软化特性,同时质点对自由电子散射的影响作用较小,因此不会明显降低铜基体的电导率。弥散强化铜合金的应用非常广泛,涉及电子、机械、制造、工程应用和航空航天等几乎所有领域。但是弥散强化铜合金的钎焊性能差,是典型的抗粘连材料,与无氧铜、不锈钢、稀有金属的焊接效果不稳定。由于弥散强化铜合金致密度不高,钎料往往被弥散强化铜合金基体吸收,造成焊接面钎料缺失,焊接强度低下,甚至出现焊接件直接脱落的现象。

无氧铜材料具有高纯度、优异的导电性、导热性、冷热加工性能和良好的焊接性能,无“氢病”或极少“氢病”,广泛用于汇流排、导电条、波导管、同轴电缆、真空密封件、真空管和晶体管等部件中。无氧铜可在真空或氢气气氛下与其他无氧铜、不锈钢、陶瓷、稀有金属等材料进行钎焊,焊接效果良好。但无氧铜经过800~900℃焊接后,材料出现明显的软化现象,严重限制了无氧铜材料的应用。

因此,如何将氧化铝弥散强化铜合金与无氧铜合金的优良特性进行结合,挖掘两种材料的应用潜力,充分发挥氧化铝弥散强化铜合金的高强高导抗高温软化性能和无氧铜优良的钎焊性能,开发一种功能结构一体化的复合板材是人们一直研究的目标。目前,申请号为201711270364.1的中国专利公开了一种采用粉末冶金制备弥散强化铜合金的复合棒材,该复合材料适用于在外层进行钎焊,对于芯部需要钎焊的工件显得无能为力。

发明内容

本发明的目的在于提供一种复合棒材及其制备方法和应用,所述复合棒材同时具有优良的高强、高导和抗高温软化等特性和良好的钎焊性能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种复合棒材,包括芯部和外皮;

所述芯部的材料为无氧铜;

所述外皮的材料为氧化铝弥散强化铜合金。

优选的,所述氧化铝弥散强化铜合金中的氧化铝的质量百分含量为0.2~2.4%。

优选的,所述芯部的直径与所述复合棒材的直径比为(3~9):(8~20);

且所述复合棒材的直径大于所述芯部的直径。

优选的,所述无氧铜的牌号为TU0、TU1或TU2。

本发明还提供了上述技术方案所述的复合棒材的制备方法,包括以下步骤:

将铜铝合金粉和氧化亚铜混合,得到混合物;

将无氧铜棒固定在冷等静压模具中心,将所述混合物均匀填装在所述无氧铜棒周围,进行冷等静压成型,得到冷等静压复合坯料;

将所述冷等静压复合坯料依次进行热处理、热挤压复合和拉拔矫直,得到所述复合棒材;

所述热处理包括依次进行的内氧化、还原和烧结。

优选的,所述铜铝合金粉的制备方法为水雾化法或氮气雾化法;

所述铜铝合金粉中铝的质量百分含量为0.1~1.2%;

所述铜铝合金粉的粒度为-100目。

优选的,所述冷等静压成型的压力为180~240MPa,保压时间为5~30min,卸压采用三级卸压。

优选的,所述内氧化在氩气气氛中进行,温度为850~900℃,保温时间为2~4h;

所述还原在氢气气氛中进行,温度为820~880℃,保温时间为4~8h;

所述烧结在氢气气氛中进行,温度为900~980℃,保温时间为2~4h。

优选的,所述热挤压复合的温度为900~960℃,保温时间为1~3h,挤压比为10~30mm;

所述热挤压复合后得到的挤压棒的直径为13~25mm。

本发明还提供了上述技术方案所述的复合棒材或上述技术方案所述的制备方法制备得到的复合棒材在制备高性能焊接焊割易损件领域中的应用。

本发明提供了一种复合棒材,包括芯部和外皮;所述芯部的材料为无氧铜;所述外皮的材料为氧化铝弥散强化铜合金。由于在高性能焊接焊割易损件制造过程中,氧化铝弥散强化铜合金容易出现虚焊、脱焊等现象,无氧铜焊接性能优异,但焊后强度太低,无法装夹密封。通过将无氧铜嵌入氧化铝弥散强化铜合金棒芯部,利用无氧铜优良的焊接性能保证焊满、焊牢,同时外层氧化铝弥散强化铜合金保持较好强度以满足装夹分封要求。因此,本发明中的复合棒材把氧化铝弥散强化铜合金的优良的高强、高导和抗高温软化等特性和无氧铜良好的钎焊性能有机的结合,形成优势互补,使所述复合棒材同时具有优良的高强、高导和抗高温软化等特性和良好的钎焊性能;

本发明还提供了上述技术方案所述的复合棒材的制备方法,包括以下步骤:将铜铝合金粉和氧化亚铜混合,得到混合物;将无氧铜棒固定在冷等静压模具中心,将所述混合物均匀填装在所述无氧铜棒周围,进行冷等静压成型,得到冷等静压复合坯料;将所述冷等静压复合坯料依次进行热处理、热挤压复合和拉拔矫直,得到所述复合棒材;所述热处理包括内氧化、还原和烧结。所述制备方法通过热处理和热挤压法获得复合棒材,所述制备方法可在现有粉末冶金生产线实现,容易实现规模化生产,且生产效率高。

附图说明

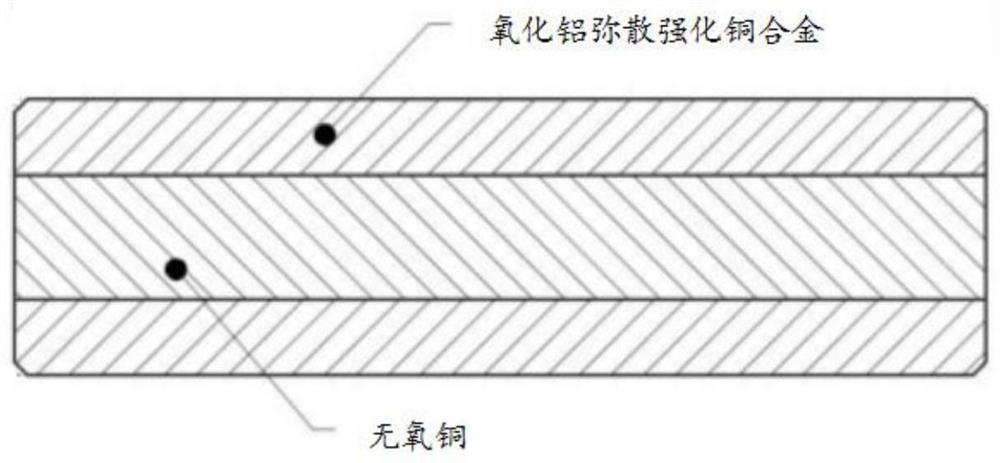

图1为本发明所述复合棒材的纵切面结构示意图;

图2为实施例1制备得到的复合棒材的界面金相图。

具体实施方式

本发明提供了一种复合棒材,包括芯部和外皮;

所述芯部的材料为无氧铜;

所述外皮的材料为氧化铝弥散强化铜合金(纵切面结构如图1所示)。

在本发明中,所述无氧铜的牌号优选为TU0、TU1或TU2。

在本发明中,所述氧化铝弥散强化铜合金中的氧化铝的质量百分含量优选为0.2~2.4%,更优选为0.5~2.0%,最优选为1.0~1.5%。

在本发明中,所述芯部的直径与所述复合棒材的直径比优选为(3~9):(8~20),更优选为(5~8):(12~18)。在本发明的具体实施例中,所述芯部的直径优选为3~9mm,更优选为8~20mm,所述复合棒材的直径优选为8~20mm,更优选为12~18mm。

在本发明中,所述无氧铜与氧化铝弥散强化铜合金之间的界面无分层、无气泡且无夹杂。

本发明还提供了上述技术方案所述的复合棒材的制备方法,包括以下步骤:

将铜铝合金粉和氧化亚铜混合,得到混合物;

将无氧铜棒固定在冷等静压模具中心,将所述混合物均匀填装在所述无氧铜棒周围,进行冷等静压成型,得到冷等静压复合坯料;

将所述冷等静压复合坯料依次进行热处理、热挤压复合和拉拔矫直,得到所述复合棒材;

所述热处理包括依次进行的内氧化、还原和烧结。

在本发明中,若如特殊说明,所有原料均为本领域技术人员树脂的市售产品。

本发明将铜铝合金粉和氧化亚铜混合,得到混合物。在本发明中,所述铜铝合金粉优选通过制备得到,所述铜铝合金粉的制备方法优选为水雾化法或氮气雾化法;本发明对所述水雾化法或氮气雾化法的具体过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

在本发明中,所述铜铝合金粉中铝的质量百分含量优选为0.1~1.25%,更优选为0.5~1.0%。在本发明中,所述铜铝合金粉的粒度优选为-100目。在本发明中,所述氧化亚铜的来源优选为市售氧化亚铜或自制氧化亚铜。

在本发明中,所述铜铝合金粉和氧化亚铜的质量比按照Al和O反应生成的Al

得到混合物后,本发明将无氧铜棒固定在冷等静压模具中心,将所述混合物均匀填装在所述无氧铜棒周围,进行冷等静压成型,得到冷等静压复合坯料。

在本发明中,所述无氧铜棒的直径优选为25~40mm。

在本发明中,在进行冷等静压成型前,为了防止加压介质液体渗入粉料,优选将无氧铜棒固定在冷等静压模具中心,将所述混合物均匀填装在所述无氧铜棒周围后,用橡胶塞塞紧模具,再用金属丝扎紧密封。

在本发明中,所述冷等静压成型的压力优选为180~240MPa,更优选为200~220MPa;保压时间优选为5~30min,更优选为10~25min,最优选为15~20min;所述冷等静压成型完成后,本发明优选采用三级卸压的方式进行卸压;本发明对所述三级卸压的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

得到冷等静压复合坯料后,本发明将所述冷等静压复合坯料依次进行热处理、热挤压复合和拉拔矫直,得到所述复合棒材。

在本发明中,所述热处理包括依次进行的内氧化、还原和烧结;所述内氧化优选在氩气气氛中进行,所述内氧化的温度优选为850~900℃,更优选为860~880℃,保温时间优选为2~4h,更优选为2.5~3.5h;所述还原优选在氢气气氛中进行,所述还原的温度优选为820~880℃,更优选为840~860℃;保温时间优选为4~8h,更优选为6~7h;所述烧结优选在氢气气氛中进行,温度优选为900~980℃,更优选为920~960℃;保温时间优选为2~4h,更优选为2.5~3.5h。

在本发明中,所述内氧化发生了[Al]的择优氧化,作用是生产弥散强化质点纳米氧化铝颗粒;所述还原发生了氢气还原反应,作用是将内氧化过程后剩余的[O]通过H

在本发明中,所述热挤压复合的温度优选为900~960℃,更优选为920~940℃;保温时间优选为1~3h,更优选为1.5~2.5h;挤压比优选为10~30mm,更优选为15~25mm;所述热挤压复合后得到的挤压棒的直径优选为13~25mm,更优选为15~20mm。

在本发明中,所述拉拔矫直前优选将挤压后的加压棒去除头尾和氧化皮。本发明对所述去除的方式没有任何特殊的限定,采用本领域技术人员熟知的方式去除即可。在本发明中,所述拉拔矫直包括拉拔和矫直;在本发明中,所述拉拔优选在链式拉拔机上进行冷拉拔加工。本发明对所述在链式拉拔机上进行冷拉拔加工的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

所述拉拔后,本发明优选对得到的复合棒材进行锯切和矫直;本发明对所述锯切和矫直的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

本发明还提供了上述技术方案所述的复合棒材或上述技术方案所述的制备方法制备得到的复合棒材在制备高性能焊接焊割易损件领域中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

下面结合实施例对本发明提供的复合棒材及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

将粒度为-100目的水雾化铜铝合金粉末(Al的质量百分含量为0.1%)和市售氧化亚铜按照Al与O反应生成的Al

将直径为25mm,牌号为TU2的无氧铜棒固定在冷等静压用模具中心,然后将所述混合物均匀填装在所述无氧铜棒的周围,用橡胶塞塞紧模具,在用金属丝扎紧密封,以防止加压介质液体渗入粉料。把装好的模具置于冷等静压机中进行压制成型,冷等静压成型的压力为200MPa,保压时间为8min,采用三级卸压进行卸压后,得到冷等静压复合坯料;

将所述冷等静压复合坯料依次进行内氧化(氩气气氛、850℃,2h)、还原(氢气气氛、820℃、4h)和烧结(氢气气氛、900℃、4h)后,进行热挤压复合(温度为900℃,保温时间为1h,挤压比为22,得到的挤压棒的直径为17mm)后,将热挤压复合后的复合坯料去除头尾和氧化皮后,在链式拉拔机上进行冷拉拔处理,最后进行锯切和矫直,得到直径为13mm的复合棒材;

其中图2为所述复合棒材的界面金相图,由图2可知,无氧铜与氧化铝弥散强化铜合金之间的界面无分层、无气泡且无夹杂;

所述复合棒材的直径为13mm,芯部直径为6mm,氧化铝弥散强化铜合金中Al

按照GB/T230.1-2004标准对所述复合棒材进行硬度测试,按照YS/T478-2005标准对所述复合棒材进行导电率测试,测试结果为,无氧铜硬度为62HRB,外缘氧化铝弥散强化铜合金硬为72HRB,整体导电率为95.7%IACS。

实施例2

将粒度为-100目的水雾化铜铝合金粉末(Al的质量百分含量为1.2%)和市售氧化亚铜按照Al与O反应生成的Al

将直径为40mm,牌号为TU0的无氧铜棒固定在冷等静压用模具中心,然后将所述混合物均匀填装在所述无氧铜棒的周围,用橡胶塞塞紧模具,在用金属丝扎紧密封,以防止加压介质液体渗入粉料。把装好的模具置于冷等静压机中进行压制成型,冷等静压成型的压力为240MPa,保压时间为12min,采用三级卸压进行卸压后,得到冷等静压复合坯料;

将所述冷等静压复合坯料依次进行内氧化(氩气气氛、900℃,4h)、还原(氢气气氛、880℃、8h)和烧结(氢气气氛、980℃、4h)后,进行热挤压复合(温度为960℃,保温时间为3h,挤压比为12,得到的挤压棒的直径为20mm)后,将热挤压复合后的复合坯料去除头尾和氧化皮后,在链式拉拔机上进行冷拉拔处理,最后进行锯切和矫直,得到直径为16mm的复合棒材;

所述复合棒材的直径为13mm,芯部直径为8mm,氧化铝弥散强化铜合金中Al

按照GB/T230.1-2004标准对所述复合棒材进行硬度测试,按照YS/T 478-2005标准对所述复合棒材进行导电率测试,测试结果为,无氧铜硬度为63HRB,外缘氧化铝弥散强化铜合金硬度为83HRB,整体导电率为91%IACS。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 复合棒材的制作方法、复合棒材及其应用

- 热塑性基体复合材料棒材的制备系统、制备方法及棒材