铁氧体芯以及绕线型线圈部件

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及例如在绕线型线圈部件等中提供应配置有绕线的卷芯部的铁氧体芯以及具备该铁氧体芯的绕线型线圈部件,特别是涉及用于实现提高由铁氧体烧结体构成的铁氧体芯的机械强度以及导磁率的改进。

背景技术

例如日本特开2017-204595号公报(专利文献1)中记载了陶瓷芯,该陶瓷芯具备:卷芯部(轴芯部),沿长度方向延伸;和凸缘部,设置于卷芯部的长度方向的两端,在与长度方向正交的高度方向以及与长度方向及高度方向双方正交的宽度方向上从卷芯部伸出。

在专利文献1所记载的技术中,着眼于孔隙在卷芯部中的存在比例与孔隙在凸缘部中的存在比例之差,而不是孔隙在陶瓷芯中的存在比例本身。通常,孔隙在凸缘部中的存在比例比孔隙在卷芯部中的存在比例大,但该差优选为20%以内,更优选为15%以内,最优选为10%以内。

在专利文献1的段落0044中,如上述那样,记载了通过使孔隙在凸缘部中的存在比例更接近孔隙在卷芯部中的存在比例,由此能够抑制凸缘部中的强度的降低。

专利文献1:日本特开2017-204595号公报

在专利文献1中,如上所述,仅着眼于孔隙在卷芯部中的存在比例与孔隙在凸缘部中的存在比例之差,对于孔隙在陶瓷芯中的存在比例(以下,有时称为“孔隙率”。)本身没有标明具体的值。然而,本发明者根据其经验了解到,陶瓷芯的孔隙率通常不低于2.0%。

在陶瓷芯中,若孔隙率高,则机械强度变低。例如,如长度方向尺寸为4.5mm,宽度方向尺寸为3.2mm这样,在这些尺寸低于5.0mm的陶瓷芯中,明确了若孔隙率为2.0%以上,则机械强度降低,芯形状的设计自由度受到制约。特别是从小型化并且维持特性的观点出发,铁氧体芯不断小型化,另一方面,如果卷绕在铁氧体芯的导线的直径不变化,将相对于铁氧体芯相对变粗的导线不从凸缘部突出地卷绕在卷芯部,则卷芯部相对于凸缘部变得更细,但这样的小型化有可能产生极限。为了降低孔隙率,考虑提高陶瓷芯成形时施加的压力,但特别是在上述那样的长度方向尺寸和宽度方向尺寸低于5.0mm的陶瓷芯中,也难以提高成形时的压力。

这样,目前使陶瓷芯的孔隙率小于例如2.0%伴随着很大的困难。

并且,在陶瓷芯由铁氧体等磁性材料构成的情况下,遇到若孔隙率高则导磁率降低,使用了该陶瓷芯的线圈部件的特性也降低的问题。

发明内容

因此,本发明的目的在于提供由能够实现高机械强度和高导磁率的铁氧体构成的陶瓷芯、即铁氧体芯以及具备该铁氧体芯的绕线型线圈部件。

本发明所涉及的铁氧体芯由铁氧体烧结体构成,卷芯部和凸缘部一体地形成为上述铁氧体烧结体,上述卷芯部沿长度方向延伸,上述凸缘部设置于卷芯部的长度方向的两端,且在与长度方向正交的高度方向上从卷芯部伸出,在卷芯部和凸缘部的内部存在孔隙。

在这样的铁氧体芯中,为了解决上述的技术课题,在本发明中,其特征在于,孔隙在卷芯部中的存在比例为0.05%以上且1.00%以下。

本发明所涉及的绕线型线圈部件的特征在于,具备上述的铁氧体芯,并且具备配置于卷芯部的绕线。

根据本发明,能够得到可以实现高机械强度和高导磁率的铁氧体芯以及具备该铁氧体芯的绕线型线圈部件。

附图说明

图1是表示具备本发明的第一实施方式的铁氧体芯20的线圈部件10的主视图。

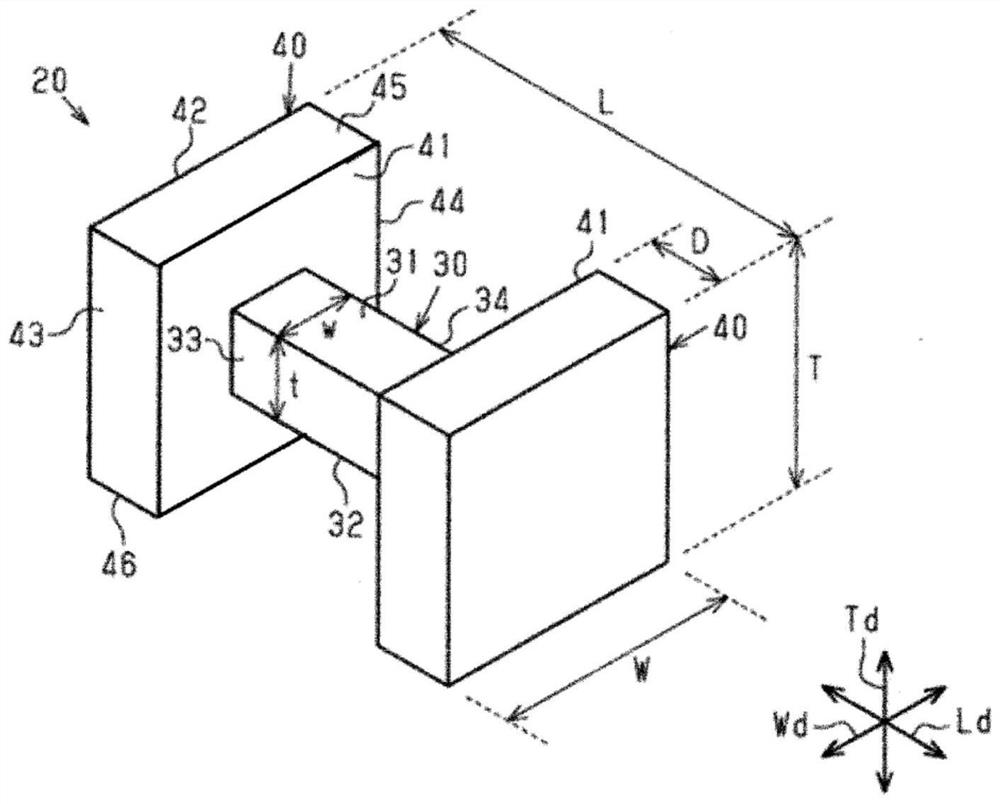

图2是单独表示图1所示的线圈部件10所具备的铁氧体芯20的立体图。

图3是表示用于得到图2所示的铁氧体芯20的粉体成形装置60的简要剖视图。

图4是表示图3所示的粉体成形装置60所具备的冲模61的俯视图。

图5是表示利用图3所示的粉体成形装置60完成用于铁氧体芯20的成形体20A的成形的阶段的简要剖视图。

图6是表示本发明的第二实施方式的铁氧体芯21的主视图。

图7是表示本发明的第三实施方式的铁氧体芯22的一部分的立体图。

图8是表示铁氧体烧结体的截面的SEM拍摄图像的图,(A)表示孔隙率0.1%的铁氧体烧结体的截面,(B)表示孔隙率0.4%的铁氧体烧结体的截面,(C)表示孔隙率2.4%的铁氧体烧结体的截面,(D)表示孔隙率3.0%的铁氧体烧结体的截面。

附图标记说明

10…线圈部件;20、21、22…铁氧体芯(铁氧体烧结体);30…卷芯部;40…凸缘部。

具体实施方式

[第一实施方式]

如图1所示,绕线型线圈部件10具有铁氧体芯20、端子电极50以及绕线55。铁氧体芯20由将卷芯部30和设置于卷芯部30的两端的一对凸缘部40一体地形成的铁氧体烧结体构成。这样,铁氧体烧结体本身是铁氧体芯20,因此在以下的说明中,用于指代铁氧体芯的参照标记“20”也用于指代铁氧体烧结体。

在这里,例如如图1和图2所示,将一对凸缘部40排列的方向定义为“长度方向Ld”,将与“长度方向Ld”正交的方向中与图1和图2中的上下方向、即端子电极50的形成方向(安装基板的主面方向)正交的方向定义为“高度方向Td”,将与“长度方向Ld”和“高度方向Td”均正交且与端子电极50的形成方向(安装基板的主面方向)平行的方向定义为“宽度方向Wd”。

卷芯部30是沿长度方向Ld延伸的四棱柱状。卷芯部30的中心轴线与长度方向Ld平行或大致平行地延伸。卷芯部30具有在高度方向Td上相互朝向相反方向并且相互平行地延伸的上表面31及下表面32、和在宽度方向Wd上相互朝向相反方向并且相互平行地延伸的一对侧面33、34。

此外,“四棱柱状”包括角部、棱线部被倒角的四棱柱、角部、棱线部被圆角化的四棱柱。另外,也可以在上表面31和下表面32、以及侧面33、34的一部分或者全部形成有凹凸等。

一对凸缘部40设置于卷芯部30的长度方向Ld的两端。各凸缘部40具有在长度方向Ld上测定的长度尺寸比较短的长方体状。各凸缘部40形成为在高度方向Td和宽度方向Wd上从卷芯部30伸出。

此外,凸缘部40也可以只在高度方向Td上从卷芯部30伸出,不在宽度方向Wd上伸出。即,凸缘部的侧面43及44也可以与卷芯部30的侧面33及34位于同一平面上。但是,如上所述,若各凸缘部40形成为在高度方向Td和宽度方向Wd上从卷芯部30伸出,则铁氧体芯20成为更复杂的形状,因此更容易破损,因而,机械强度的提高效果更有意义。

各凸缘部40具有在长度方向Ld上相互朝向相反方向且相互平行地延伸的一对端面41、42、在宽度方向Wd上相互朝向相反方向且相互平行地延伸的一对侧面43、44、以及在高度方向Td上相互朝向相反方向且相互平行地延伸的上表面45和下表面46。卷芯部30的端部位于上述的一个端面41。各凸缘部40的端面41朝向内侧,与另一个凸缘部40的端面41相互对置且平行地配置。另一个端面42朝向外侧。

在上述的下表面46如图1所示设置有端子电极50。端子电极50例如在将线圈部件10安装于安装基板时,与电路基板的导电焊盘电连接。此时,卷芯部30的长度方向与安装基板成为平行,因此能够构成Q值高的绕线型线圈部件10。

绕线55如图1所示卷绕于卷芯部30。绕线55例如具有含有Cu、Ag等导电性金属作为导电成分的芯线被聚氨酯、聚酯等电绝缘材料包覆的构造。绕线55的直径例如为20μm左右。绕线55的两端部分别与端子电极50电连接。

为了制造这样的铁氧体芯20以及具备铁氧体芯20的线圈部件10,例如,实施以下那样的工序。

首先,准备铁氧体粉末,通过将铁氧体粉末加压成形,从而制作包含铁氧体粉末的成形体。在该成形工序中,例如,使用图3至图5所示的粉体成形装置60。此外,粉体成形装置60在上述的专利文献1中被详细地说明。

如图3所示,粉体成形装置60具有冲模61、下冲头组件70、上冲头组件80、以及送料器90。

在冲模61形成有在高度方向Td上贯通的模腔62。如图4所示,模腔62的开口在从高度方向Td观察时,具有与图2所示的铁氧体芯20的平面形状大致相同的H形状。即,模腔62具有与图2所示的一对凸缘部40对应的一对第一模腔部62A、和与卷芯部30对应的第二模腔部62B。此时,在模腔62中,在第二模腔部62B的宽度方向Wd上测定的宽度尺寸w1例如设定为在第一模腔部62A的宽度方向Wd上测定的宽度尺寸W1的0.3倍以上且0.6倍以下。

如图3所示,下冲头组件70具有分割成凸缘部成形用的第一下冲头71、和卷芯部成形用的第二下冲头72的构造。第一下冲头71和第二下冲头72分别通过第一驱动源73和第二驱动源74而下降以及上升。因此,第一下冲头71和第二下冲头72能够相互独立下降以及上升。

上冲头组件80具有分割成凸缘部成形用的第一上冲头81、和卷芯部成形用的第二上冲头82的构造。第一上冲头81和第二上冲头82分别通过第一驱动源83和第二驱动源84而下降以及上升。因此,第一上冲头81和第二上冲头82能够相互独立下降以及上升。此外,作为驱动源73、74、83以及84,例如,能够使用伺服马达。

用于容纳铁氧体粉末95,并将其供给到模腔62的送料器90具有箱状。送料器90设置为能够与冲模61的上表面接触并且在图3的左右方向(长度方向Ld)上移动。

粉体成形装置60是多轴冲压方式(多级冲压方式)的粉体成形装置,例如,在固定冲模61的同时,分别独立地驱动冲头71、72、81、82。通过粉体成形装置60,实施以下的工序。

首先,将送料器90移动到模腔62的上方,从送料器90的开口部向模腔62内供给铁氧体粉末95,并且将下冲头组件70相对于冲模61下降规定量。由此,将比最终的所希望的填充量过剩的铁氧体粉末95填充到模腔62。

接着,将下冲头组件70相对于冲模61上升,将过剩的铁氧体粉末95压回送料器90内,在模腔62内密集地填充铁氧体粉末95。

接下来,送料器90返回到图3所示的位置。此时,通过送料器90的侧壁等刮掉从模腔62露出的铁氧体粉末95。

接着,将上冲头组件80向下方移动,进入模腔62内。此时,为了防止铁氧体粉末95的露出,在使上冲头组件80进入模腔62之前,将下冲头组件70相对于冲模61向下方移动至图5所示的位置。

接下来,如图5所示,在由下冲头组件70、上冲头组件80、冲模61包围的密闭空间中所填充的铁氧体粉末95通过第一及第二下冲头71、72和第一及第二上冲头81、82以相互接近的方式移动,从而被下冲头组件70和上冲头组件80加压,将成形体20A成形。

此时,在粉体成形装置60中,能够独立地驱动各个冲头71、72、81、82,因此能够单独地控制各个冲头71、72、81、82相对于冲模61的移动量。由此,能够自由地调整成形体20A中的卷芯部30和凸缘部40的各自的加压力、即压缩程度。

因此,通过控制各个冲头71、72、81、82的移动量,从而容易将卷芯部30的沿着加压方向的尺寸t1与凸缘部40的沿着加压方向的尺寸T1之比t1/T1调整为例如0.3≤t1/T1≤0.6。另外,通过控制各个冲头71、72、81、82的移动量,也容易使在凸缘部40的压缩程度和在卷芯部30的压缩程度相互相等。

然后,将下冲头组件70和上冲头组件80相对于冲模61向上方移动,从而成形体20A被带出到冲模61的外部。然后,将下冲头组件70和上冲头组件80相互分离,从而取出成形体20A。

接下来,在烧制炉中烧制成形体20A。通过该烧制,得到铁氧体烧结体20。接着,将铁氧体烧结体20投入滚筒内并利用研磨材料进行研磨。通过该滚磨,从铁氧体烧结体20除去毛刺,在铁氧体烧结体20的外表面(特别是,角部、棱线部)形成曲面状的弧度。

接着,在由上述铁氧体烧结体构成的铁氧体芯20的凸缘部40的下表面46形成有端子电极50。例如,在凸缘部40的下表面46涂覆含有Ag等作为导电成分的导电性糊剂,接下来,通过实施烧结处理从而形成基底金属层。然后,通过电镀法,在基底金属层上依次形成镍(Ni)镀膜和锡(Sn)镀膜,从而形成端子电极50。此外,端子电极50也可以构成为包括对金属板进行加工而成的电极。

接下来,在铁氧体芯20的卷芯部30卷绕绕线55,并且将绕线55的端部通过热压接等公知的方法与端子电极50接合。这样,完成线圈部件1。

铁氧体烧结体20例如能够根据所要求的特性由Ni-Cu-Zn系铁氧体、Ni-Zn系铁氧体、Cu-Zn-Mg系铁氧体、Cu-Zn系铁氧体、Mn-Mg-Zn系铁氧体、Mn-Zn系铁氧体等任意的铁氧体材料构成。

在由铁氧体烧结体构成的铁氧体芯20的内部、即卷芯部30和凸缘部40的各自的内部存在孔隙。在本发明中,其特征在于,卷芯部30中的孔隙率为0.05%以上且1.00%以下。孔隙率如以下那样求出。

使用离子铣削装置(日立高新技术公司制:IM4000),对评价对象的铁氧体芯20进行研磨处理,使作为评价部位的卷芯部30的大致中央部的截面露出。接着,使用扫描式电子显微镜(日立高新技术公司制:S-4800),使用2次电子束,在加速电压1kV、测定时间20秒、倍率1000倍、图像像素1260×880的条件下,在每1个视野95μm×126μm的范围内拍摄6处上述露出的截面。接下来,使用图像解析软件(旭化成工程公司制:A像君),对拍摄的图像的孔隙进行粒子提取,将其进行二值化处理并求出孔隙的总面积,根据孔隙的总面积计算孔隙面积率。以该孔隙面积率作为孔隙率。

此外,关于二值化处理,具体而言如下所述。首先,以有理数计算拍摄的图像的各像素的灰度(光的强度),进而将该有理数转换为从0(浓)到255(淡)的256级(8位),将其设为灰度值。接下来,用直方图表示各图像的灰度值及其度数(像素数)。此时,将灰度值的D50不为75-125的图像作为解析图像丢弃。并且,将该图像的灰度值的“D90-D10”设为灰度值的扩展值,将该扩展值不为20-35的图像也作为解析图像丢弃。此外,在无法拍摄6处以上灰度值的D50成为75-125的图像且扩展值成为20-35的图像的情况下,重新研究拍摄条件。

对于如以上那样选定的解析图像,在上述的直方图中,计算从度数(像素数)的灰度值0开始的累积曲线,对于该累积曲线,如下所述地引出第一近似直线、第二近似直线。

第一近似直线:连结相当于累积曲线的D30的点和相当于D40的点的直线。

第二近似直线:连结与从相当于累积曲线的D10的点将灰度值-30后的灰度值对应的累积曲线上的点、和与从相当于累积曲线的D10的点将灰度值-40后的灰度值对应的累积曲线上的点的直线。

而且,将第一近似直线和第二近似直线的二等分线与累积曲线相交的点的灰度值设为二值化处理的阈值。即将成为该阈值的灰度值以下的灰度值的像素判定为孔隙,以像素数为基准计算孔隙面积率,将其设为孔隙率。

在孔隙率为1.00%以下的情况下,能够同时实现铁氧体芯形状的设计自由度和机械强度,如果为0.70%以下,则即使在成为细的卷芯部形状的情况下,也能够显著改善制造工序中的卷芯部的根部折断的情况,如果为0.50%以下,则能够满足严格的可靠性试验条件。因而,卷芯部30的孔隙率如上述那样为1.00%以下,但进一步降低,更优选为0.70%以下,最优选为0.50%以下。

图8表示实际制作的几个铁氧体烧结体的截面的SEM拍摄图像。制作图8的(A)~(D)所示的铁氧体烧结体,测定各自的孔隙率,结果(A)的铁氧体烧结体的孔隙率为0.1%,(B)的铁氧体烧结体的孔隙率为0.4%,(C)的铁氧体烧结体的孔隙率为2.4%,(D)的铁氧体烧结体的孔隙率为3.0%。在图8的(A)~(D)中,照的黑色斑点是孔隙。

在图8的(A)~(D)之间进行比较可知,孔隙在(D)中最大且最多,按照(D)、(C)、(B)、(A)的顺序,变得更小且更少,在(A)中最小且最少。

另外,对于纵7.0mm×横27.5mm×厚度1mm的板状的铁氧体烧结体,测定3点弯曲强度,结果与孔隙率为2.5%以上的相当于现有产品的铁氧体烧结体相比,

(1)在孔隙率超过0.70%且1.00%以下的铁氧体烧结体中,确认15%的强度提高,

(2)在孔隙率超过0.50%且0.70%以下的铁氧体烧结体中,确认39%的强度提高,

(3)在孔隙率超过0.05%且0.50%以下的铁氧体烧结体中,确认82%的强度提高。

此外,在孔隙率为0.05%以下的铁氧体烧结体中,超过上述(3)的情况的强度提高效果没有被确认。推测这是因为破坏起点从铁氧体烧结体的内部的孔隙向表面的孔隙变化。因此,并不需要将孔隙率设为0.05%以下,可以说只要是超过0.05%的值就足够。

为了提高铁氧体芯20的强度,优选不仅提高卷芯部30的强度,还实现凸缘部40的强度提高。凸缘部40与卷芯部30相比,在粉末成形上,难以减少孔隙率,另一方面,孔隙率对于强度、特性的影响比卷芯部30低,因此在实用上优选设定为比卷芯部30稍高。因此,优选凸缘部40的孔隙率比卷芯部30的孔隙率高0.20%左右。更具体而言,优选凸缘部40的孔隙率为0.05%以上且1.20%以下,更优选为0.84%以下,最优选为0.60%以下。

凸缘部40的孔隙率的测定除了将评价部位设为凸缘部40的大致中央部的截面之外,还能够通过与上述的卷芯部30的孔隙率的测定同样的方法进行。

确认为了得到铁氧体烧结体20,作为一个例子,在采用以下的烧制曲线时,能够实现上述那样的孔隙率、更具体而言上述的图8的(A)~(D)所示的孔隙率。

(1)在采用从600℃到1200℃用25小时升温,然后用25小时降温至600℃的烧制曲线时,卷芯部30的孔隙率成为0.05%以上且1.00%以下,凸缘部40的孔隙率成为0.05%以上且1.20%以下。

(2)在采用从600℃到1200℃用80小时升温,然后用80小时降温至600℃的烧制曲线时,卷芯部30的孔隙率成为0.05%以上且0.70%以下,凸缘部40的孔隙率成为0.05%以上且0.84%以下。

(3)在采用从600℃到1200℃用210小时升温,然后用210小时降温至600℃的烧制曲线时,卷芯部30的孔隙率成为0.05%以上且0.50%以下,凸缘部40的孔隙率成为0.05%以上且0.60%以下。

这样,在从600℃到1200℃的升温过程中,若花费25小时、80小时或者210小时这样的极长的时间,则直至烧结完成的时间变长,能够充分获得用于排出形成孔隙的空气的时间,因此,推测能够降低孔隙率。上述的孔隙率为2.5%以上的相当于现有产品的铁氧体烧结体是以4℃/分的速度从600℃升温至1200℃而得到的。

此外,基于上述烧制曲线的孔隙率的控制只不过是一个例子,即使用其他的方法设定所希望的孔隙率,也能获得相同的效果。因此,卷芯部30中的孔隙率为1.00%以下的铁氧体芯20也可以通过采用上述的烧制曲线以外的方法来实现。

构成卷芯部30中的孔隙率为1.00%以下的铁氧体芯20的铁氧体烧结体表示5.2g/cm

参照图2,在铁氧体芯、即铁氧体烧结体20的长度方向Ld测定的长度尺寸L优选为0.2mm以上且6.0mm以下。具有这样的比较小的尺寸的铁氧体芯20的机械强度容易降低,因此,在降低孔隙率实现机械强度的提高上具有意义。

另外,对于在铁氧体烧结体20的宽度方向Wd测定的尺寸而言,卷芯部30的尺寸w优选为凸缘部40的尺寸W的0.3倍以上且0.6倍以下。同样地,对于在铁氧体烧结体20的高度方向Td测定的尺寸而言,卷芯部30的尺寸t优选为凸缘部40的尺寸T的0.3倍以上且0.6倍以下。若选择这样的尺寸关系,则在卷芯部30与凸缘部40之间,能够增大高度方向Ld及宽度方向Wd上的阶差,因此能够确保绕卷芯部30而能够配置绕线55的区域较宽。

[第二实施方式]

参照图6,铁氧体芯21是上下非对称形状,铁氧体芯21的卷芯部30设置于从凸缘部40的高度方向Td的中心C1偏移的位置。更具体而言,卷芯部30的高度方向Td的中心C2设置于比凸缘部40的高度方向Td的中心C1向上方偏移的位置。卷芯部30的中心C2与凸缘部40的中心C1的偏移量B例如能够设为0.01~0.025mm左右。

根据本实施方式,端子电极50(参照图1)形成于凸缘部40的下表面46。即,端子电极50形成于配置在与卷芯部30相对于中心C1偏置的一侧相反侧的下表面46。因此,与卷芯部30的中心C2和凸缘部40的中心C1一致的情况相比,能够扩大卷芯部30与端子电极50的分离距离。由此,能够确保端子电极50的形成区域较宽。另外,能够扩大卷绕在卷芯部30的绕线55(参照图1)与端子电极50的分离距离。因此,能够在卷绕于卷芯部30的绕线55与端子电极50之间不易产生短路不良。并且,例如在将线圈部件安装于电路基板时,能够使卷绕在卷芯部30的绕线55远离电路基板上的电路图案。由此,通过线圈部件的绕线55能够使上述电路图案不易产生涡流,能够抑制因涡流损耗的增加而引起的Q值的降低。

另外,若将铁氧体芯21设为上下非对称形状,则粉末冲压成形时的压力的控制很难,卷芯部30容易折断,因此本发明的孔隙率减少而产生的强度提高的效果变得更有意义。

该铁氧体芯21能够通过与第一实施方式的制造方法实质上同样的制造方法来制造。

[第三实施方式]

参照图7,铁氧体芯22的卷芯部30的与其长度方向Ld正交的截面形状为椭圆状或者大致椭圆状,具有截面的长径方向朝向宽度方向Wd的主体部35、和从主体部35的宽度方向Wd的两端部向外侧突出的肋36。肋36是为了防止制造工序中的冲头的破损而设置的。

在该铁氧体芯22中,与长度方向Ld正交的卷芯部30的截面形成为椭圆状或大致椭圆状,因此在卷芯部30容易卷绕绕线55(参照图1),在卷绕绕线55时,能够不易产生绕线55的断线。

此外,在卷芯部30的截面为简单的圆形的情况下,通过粉末冲压成形来得到卷芯部30是非常困难的。但是,如本实施方式那样,如果在卷芯部30设置肋36,则更容易实现孔隙率减少。

在本实施方式中,优选沿着卷芯部30的高度方向Td的最大尺寸t相对于凸缘部40的高度尺寸T的比t/T为0.3≤t/T≤0.6,另外,优选沿着卷芯部30的宽度方向Wd的最大尺寸w相对于凸缘部40的宽度尺寸W的比为0.3≤w/W≤0.6。

该铁氧体芯22能够通过与第一实施方式的制造方法实质上同样的制造方法来制造。

以上,结合图示的实施方式对本发明进行了说明,但在本发明的范围内,可以有其他各种实施方式。

例如,上述的实施方式涉及具备一根导线的线圈部件所具备的铁氧体芯,但例如也能够将本发明应用于如构成共模扼流线圈的线圈部件或者构成变压器的线圈部件那样、具备多根导线的线圈部件所具备的铁氧体芯。另外,也能够将本发明应用于线圈部件以外的绕线型电子部件(例如,天线)所具备的铁氧体芯。

另外,在构成线圈部件的情况下,还可以具备将铁氧体芯所具备的一对凸缘部之间连结的板状芯。根据该结构,能够构成供磁通环绕的闭合磁路。另外,也可以以连接一对凸缘部的上表面之间的方式用树脂涂敷。

另外,图示的铁氧体芯应用于横向卷绕型的线圈部件,但对于应用于纵向卷绕型的线圈部件的铁氧体芯,也能够应用本发明。

另外,本发明也涉及在上述不同的实施方式之间部分地置换或组合结构后的方案。

- 铁氧体芯以及绕线型线圈部件

- 绕线用芯和线圈部件