一种内置天线的玻璃纤维壳体及其制备方法

文献发布时间:2023-06-19 10:08:35

技术领域

本发明属于电子设备技术领域,具体涉及一种内置天线的玻璃纤维壳体及其制备方法。

背景技术

现有的手机等电子设备的天线通常设置在手机的内部,随着手机的功能的增多,相应的电子元器件也越来越多,手机内部空间利用率已达到极限,而随着5G时代的到来,天线的数量显著增加,为了满足天线设计上的需求,势必需要将天线尽量设置远离内部的金属类零部件,因此将手机天线设置在手机壳体外观侧是大势所趋,即不将天线设置在手机的内部将成为主流,市场上已经出现将天线制备在壳体上的方法,但是采用该方法制备的壳体多为塑胶等材质,强度小,易变形。

发明内容

本发明为了解决现有技术中的不足之处,提供一种强度大,不易变形的一种内置天线的玻璃纤维壳体及其制备方法。

为解决上述技术问题,本发明采用如下技术方案:

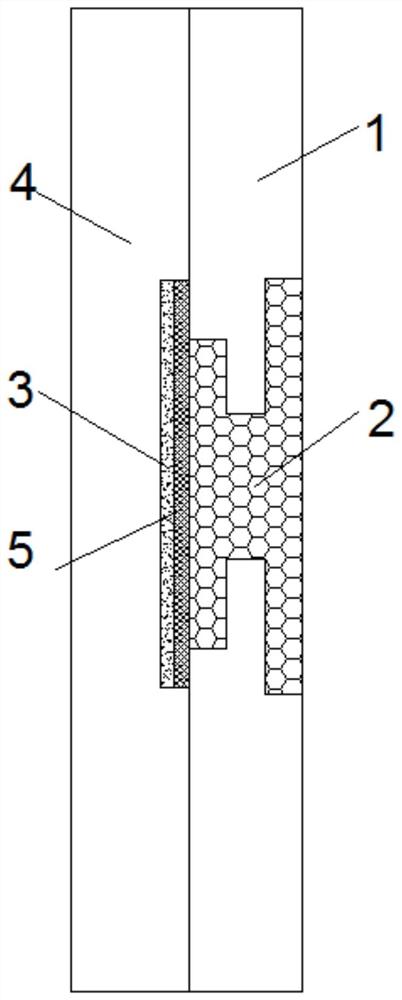

一种内置天线的玻璃纤维壳体,其特征在于:包括第一玻璃纤维层,第一玻璃纤维层上沿左右方向贯穿第一玻璃纤维层开设有沉头孔,沉头孔内安装有连接件,连接件与沉头孔相适配,连接件的右端位于沉头孔的右端部内,连接件的左端向左穿出第一玻璃纤维层伸至第一玻璃纤维层的左侧且连接件的的左端挤压成型为片状,连接件的左端面上设有第一粗化处理层,第一粗化处理层上设有第一导电层,第一粗化处理层上金属喷涂形成第一导电层,第一导电层的左侧面上设有第二玻璃纤维层,第二玻璃纤维层自左向右覆盖在第一导电层、第一玻璃纤维层和连接件上,连接件的右端面上设有触点结构。

所述连接件为铆钉,铆钉的左端与第一导电层连接。

所述第一导电层由一层或多层金属颗粒或粉末涂层构成。

本发明还公开了一种内置天线的玻璃纤维壳体的制备方法,包括以下步骤:

S1、取玻璃纤维布,制成第一玻璃纤维层,利用冲孔设备在第一玻璃纤维层上进行冲孔,第一玻璃纤维层被贯穿,第一玻璃纤维层上形成一个左小右大的沉头孔;

S2、取铆钉,将铆钉自右向左插设在S1中第一玻璃纤维层的沉头孔内,且铆钉的铆钉帽位于沉头孔的右端部内,铆钉的铆钉杆自右向左穿过沉头孔伸至S1中第一玻璃纤维层的左侧;

S3、利用挤压设备对伸至S1中第一玻璃纤维层左侧的铆钉的铆钉杆进行挤压,铆钉的铆钉杆的左端部被挤压为片状;

S4、将S1中第一玻璃纤维层的左侧面与右侧面以及铆钉的左端部与右侧面上的部分区域进行遮蔽,露出S1中第一玻璃纤维层的左侧面与右侧面以及铆钉的左端部上需要喷涂的区域;

S5、在S3中铆钉的被挤压为片状的铆钉杆的左侧面上加工相应的天线图案凹槽位;

S6、在所述天线凹槽位上进行表面处理形成第一粗化处理层;

S7、将金属颗粒或粉末经金属喷涂技术喷涂在所述第一粗化处理层上,形成所述第一导电层且使第一导电层与S3中铆钉的被挤压为片状的铆钉杆的左侧面相连接;

S8、除去S4中的遮蔽;

S9、在第一导电层的左侧面上、第一玻璃纤维层的左侧面、第一导电层的上侧面与下侧面以及铆钉杆伸出第一玻璃纤维层的一端的端部的上侧面与下侧面上覆盖玻璃纤维布,然后进行压制,制成第二玻璃纤维层,然后进行裁切,得到内置天线的玻璃纤维壳体。

优选的,所述步骤S5中的天线图案凹槽位的深度值为0.01-0.1mm。

优选的,所述步骤S7中的金属颗粒的直径为2-100μm。

优选的,所述步骤S7中的金属颗粒或粉末喷涂一层或多层,形成的所述第一导电层的厚度均为0.02-0.5mm。

采用上述技术方案,本发明具有以下有益效果:

现有技术中已经出现将天线制备在壳体上的方法,采用该种方法制备的壳体多为塑胶材质,强度小,且极易变形,本发明利用玻璃纤维布制的第一玻璃纤维层,然后在第一玻璃纤维层上冲孔安装连接件然后再金属喷涂形成天线,最后再覆盖玻璃纤维布压制成第二玻璃纤维层,最后裁切为内置天线的玻璃纤维壳体,利用玻璃纤维布制成的本发明其具有强度高,不易变形的特性,满足了市场的需求;

综上所述,本发明具有强度大,不易变形等优点。

附图说明

图1是本发明的结构示意图;

图2是本发明的一种内置天线的玻璃纤维壳体的制备方法的流程图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

通常在此处附图中描述和显示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。

基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1所示,本发明的一种内置天线的玻璃纤维壳体,现有的壳体主要有塑胶等材料制成,采用该材料制成的壳体主要适用于价值较低的手机等电子产品,强度小,容易变形,市场上价值较高的手机等电子产品,对壳体的要求高,对壳体提出了高强度,不易变形的需求,包括第一玻璃纤维层1,第一玻璃纤维层1上沿左右方向贯穿第一玻璃纤维层1开设有沉头孔,沉头孔内安装有连接件2,连接件2与沉头孔相适配,本发明并未限定沉头孔的形式,沉头孔可以为单头沉头孔或为双头沉头孔等,任何形式的沉头孔均应涵盖在本发明的保护范围之内,连接件2的右端位于沉头孔的右端部内,连接件2的左端向左穿出第一玻璃纤维层1伸至第一玻璃纤维层1的左侧且连接件2的的左端挤压成型为片状,连接件2的左端面上设有第一粗化处理层5,第一粗话处理层上设有相应的天线图案凹槽位,该凹槽位具有一定的深度,通常比连接件2的左端面低0.01-0.1mm,通过金属喷涂技术将该凹槽位填满,从而形成第一导电层3,第一粗化处理层5上设有第一导电层3,第一粗化处理层5上金属喷涂形成第一导电层3,第一导电层3可以在连接件2的左侧面上形成连接线、天线等连接结构,即所述的第一导电层3为天线,本发明对第一导电层3形成的连接线路结构不作具体限定,第一导电层3的左侧面上设有第二玻璃纤维层4,第二玻璃纤维层4自左向右覆盖在第一导电层3、第一玻璃纤维层1和连接件上2,即第二玻璃纤维层4分别与第一玻璃纤维层1的左侧面、第一导电层3的上侧面与下侧面以及连接件2伸出第一玻璃纤维层1的一端的端部的上侧面与下侧面均连接,连接件2的右端面上设有触点结构,玻璃纤维布具有强度高,不易变形的特性,因此由第一玻璃纤维层1、第二玻璃纤维层4及其它零部件组成的本发明具有强度高,不易变形的特性,能够满足市场的需求。

所述连接件2为铆钉,铆钉的两端分别与第一导电层和触点结构连接,相应的,连接件也可为相适配的对插件等其它零部件,铆钉可以采用铜或者铜合金等材料,此时铆钉等连接件的右端面上无需再形成新的导电层而直接作为触点结构进行连接使用。

所述触点结构包括第二粗化处理层和第二导电层,第二粗化处理层设置在连通结构的内端面上,第二导电层位于第二粗化处理层的内侧面上,所述第一导电层3与所述第二导电层分别由一层或多层金属颗粒或粉末涂层构成。

所述第一导电层3与第二导电层分别是锌涂层、锌合金涂层、锡涂层、锡合金涂层、铝涂层、铝合金涂层、铜涂层或者铜合金涂层中的一种或多种组合构成一层或多层。

如图2所示,本发明还公开了一种内置天线的玻璃纤维壳体的制备方法,包括以下步骤:

S1、取玻璃纤维布,制成第一玻璃纤维层,利用冲孔设备在第一玻璃纤维层上进行冲孔,第一玻璃纤维层被贯穿,第一玻璃纤维层上形成一个左小右大的沉头孔,玻璃纤维布的生产工艺流程为先将玻璃纤维与丙纶混棉,开松然后送入梳理机进行梳理,再有铺网机铺网,然后利用针刺机组针刺,得到半成品毡收卷,然后利用平板热压机压制成型,最后裁切为玻璃纤维布;

S2、取铆钉,将铆钉自右向左插设在S1中第一玻璃纤维层的沉头孔内,且铆钉的铆钉帽位于沉头孔的右端部内,铆钉的铆钉杆自右向左穿过沉头孔伸至S1中第一玻璃纤维层的左侧;

S3、利用挤压设备对伸至S1中第一玻璃纤维层左侧的铆钉的铆钉杆进行挤压,铆钉的铆钉杆的左端部被挤压为片状,此时铆钉呈哑铃状,当连接件为相适配的对插件时,将对插件的一部分从沉头孔的右侧自右向左插设在沉头孔内,将对插件的另一部分自左向右插设在沉头孔内与该部分相适配的对插件进行连接,此时相适配的对插件即为连接件,在本发明内起到的作用于铆钉的作用相同,相应的在下述操作步骤内,在对插件的左侧面上进行遮蔽以及进行粗化处理形成第一粗化处理层5等操作,其具体过程与铆钉的左端面的过程相同,具体不再赘述,相应的,连接件为其它材料起到的作用于铆钉的作用相同时,均应涵盖在本发明的保护范围之内;

S4、将S1中第一玻璃纤维层的左侧面与右侧面以及铆钉的左端部与右侧面上的部分区域进行遮蔽,露出S1中第一玻璃纤维层的左侧面与右侧面以及铆钉的左端部上需要喷涂的区域,遮蔽处理的方式还可以采用利用薄层材料包裹壳体,并通过激光镭雕机等设备去除需要金属喷涂处理区域对应的薄材材料,从而露出需要金属喷涂的区域,本发明对遮蔽处理的方法不做具体限定;

S5、在S3中铆钉的被挤压为片状的铆钉杆的左侧面上加工相应的天线图案凹槽位,天线图案凹槽位的深度为0.01-0.1mm;

S6、在所述天线凹槽位上进行表面处理形成第一粗化处理层5;

当连接件的右端面不能直接作为触点机构进行连接使用时,可以在连接件的右端面上形成触点结构,即增加步骤S7、在铆钉的铆钉帽的右侧面上形成第二粗化处理层;

S8、将金属颗粒或粉末经金属喷涂技术喷涂在所述第一粗化处理层5上,形成所述第一导电层3且使第一导电层3与S3中铆钉的被挤压为片状的铆钉杆的左侧面相连接,第一导电层3的厚度为0.02-0.5mm,金属喷涂技术,包括热喷涂和冷喷涂,金属颗粒的直径为2-100μm,其中热喷涂是指利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助高速气体以一定速度喷射到与处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术;冷喷涂是指整个喷涂过程中金属颗粒没有被融化,利用压缩空气加速金属颗粒,金属颗粒撞扁在基体表面并牢固附着,本实施例中,覆层的材料选择导电材料,喷涂形成导电层,此外,覆层的材料中还可以包括不同的混合材料,使其获得导电性能的同时还具有耐磨,耐腐蚀,抗氧化,导热等方面的一种或多种性能;

然后再增加步骤S9、将金属颗粒或粉末经金属喷涂技术喷涂在所述第二粗化处理层上,形成第二导电层且使第二导电层与铆钉的铆钉帽的右侧面相连接,第二导电层的厚度0.02-0.5mm,第二导电层的形成可以采用金属喷涂的方式形成或者采用LDS技术或者PDS技术形成,具体的,LDS技术是指利用激光直接成型技术,即利用激光镭雕技术直接在支架上化镀形成金属天线,更具体的,利用激光镭雕机在第二粗化处理层上形成第二导电层,PDS技术是指通过平面印刷工艺将导电材料涂敷到工件表面,然后通过镀铜或者多层印刷银浆的方式,以形成导电立体电路,更具体的通过在第二粗化处理层6上镀铜或者进行多层印刷银浆从而形成第二导电层,同理,第一导电层3(即天线)的形成也可以采用别的工艺来形成(如LDS技术或者PDS技术形成),采用该工艺的前提为该工艺可以与本发明相结合相互配合使用;

S10、除去S4中的遮蔽,具体的,除去步骤S4中使用的遮蔽治具或包裹的薄层材料;

S11、在第一导电层3的左侧面上、第一玻璃纤维层1的左侧面、第一导电层3的上侧面与下侧面以及铆钉杆伸出第一玻璃纤维层1的一端的端部的上侧面与下侧面上覆盖玻璃纤维布,然后进行压制,制成第二玻璃纤维层,第二玻璃纤维层的制作工艺流程已作介绍,具体过程,不在赘述,制成新的第二玻璃纤维层后,然后进行裁切再加工,得到内置天线的玻璃纤维壳体,在对玻璃纤维布进行压制时,玻璃纤维布会有一个熔融过程,进入熔融状态的玻璃纤维材料具有一定的流动性,即进入熔融状态的玻璃纤维材料会在所覆盖的压制区域内部进行流动,使得压制区域完全填实且表面平整。

本实施例并非对本发明的形状、材料、结构等作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的保护范围。

- 一种内置天线的玻璃纤维壳体及其制备方法

- 一种内置天线的玻璃纤维壳体