一种树脂镜片合模无接触式高度检测装置

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及一种镜片生产技术领域,具体涉及一种镜片的合模机构。

背景技术

树脂镜片在生产的时候,需要将上下模具进行合模形成完整模具,后期用于树脂镜片的铸造。根据不同的镜片度数要求选择相应的上下模具及合模完成后上下模具间有不同的高度值,上下模具均为玻璃材质,且其内表面光洁度要求较高,不能有损伤及污痕。现有的合模机构在合模过程中进行高度检测时会触碰到玻璃模具表面,影响模具的使用寿命及最后铸造镜片的质量。

因此,有必要研发一种无接触式检测高度的检测机构。

发明内容

为解决上述技术问题,本发明的目的是提供一种无接触式检测高度的检测机构。

本发明的技术方案如下:

一种树脂镜片合模无接触式高度检测装置,其特征在于,包括安装到侧板上的上模吸盘机构、下模吸盘机构、高度检测机构;

其中上模吸盘机构用于将上玻璃模具吸附且可以上下移动;

下模吸盘机构将下玻璃模具吸附且可以上下移动;

高度检测机构可对上下玻璃模具之间高度进行检测;

所述高度检测机构安装在侧板的侧面,具体包括安装到侧板上的气缸,所述气缸的驱动端连接了“L”形安装板,所述“L”形安装板上安装了检测头;所述检测头包括壳体,所述壳体内上部设置了上安装腔,上安装腔内底部设置有上弹簧,所述上弹簧上设置了上吹气块,所述上吹气块上设置了上绝缘块;所述壳体内下部设置了下安装腔,所述下安装腔内底部设置有下弹簧,所述下弹簧上设置了下吹气块,所述下吹气块下部设置了下绝缘块;上铜片粘接在所述上绝缘块上并通过所述壳体的缺口延伸至所述壳体外部,下铜片粘接在所述下绝缘块上并通过所述壳体的缺口延伸至所述壳体外部。

进一步的,所述侧板上部安装了第三安装板,所述第三安装板上设置了第一伺服电机,所述第一伺服电机的驱动端连接上丝杆螺母;所述侧板上部的内测安装了上滑轨,所述上滑轨上滑动连接了上滑块,所述上滑块的侧面连接了第一安装板,所述第一安装板上设置了螺纹孔,所述上丝杆螺母连接到所述螺纹孔内;所述第一安装板上还安装了上吸盘机构,所述上真空吸盘置于上模吸盘机构中,所述上真空吸盘吸附上玻璃模具。

进一步的,所述侧板下部安装了第四安装板,所述第四安装板上设置了第二伺服电机,所述第二伺服电机的驱动端连接下丝杆螺母;所述侧板上部的内测安装了下滑轨,所述下滑轨上滑动连接了下滑块,所述下滑块的侧面连接了第二安装板,所述第二安装板上设置了螺纹孔,所述下丝杆螺母连接到螺纹孔内;所述第二安装板上还安装了下吸盘机构,所述下真空吸盘置于下模吸盘机构中,所述下真空吸盘吸附下玻璃模具。

进一步的,所述上吹气块连通所述上吹气口,所述下吹气块连通所述下吹气口。

进一步的,所述上吹气块/下吹气块上设置有通气孔,所述通气孔连接外部气源。

本发明具有如下优点:

本发明装置能够对合模机构在合模过程中进行高度检测时且不会触碰到玻璃模具表面,不会对其产生损伤及污痕。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某个实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

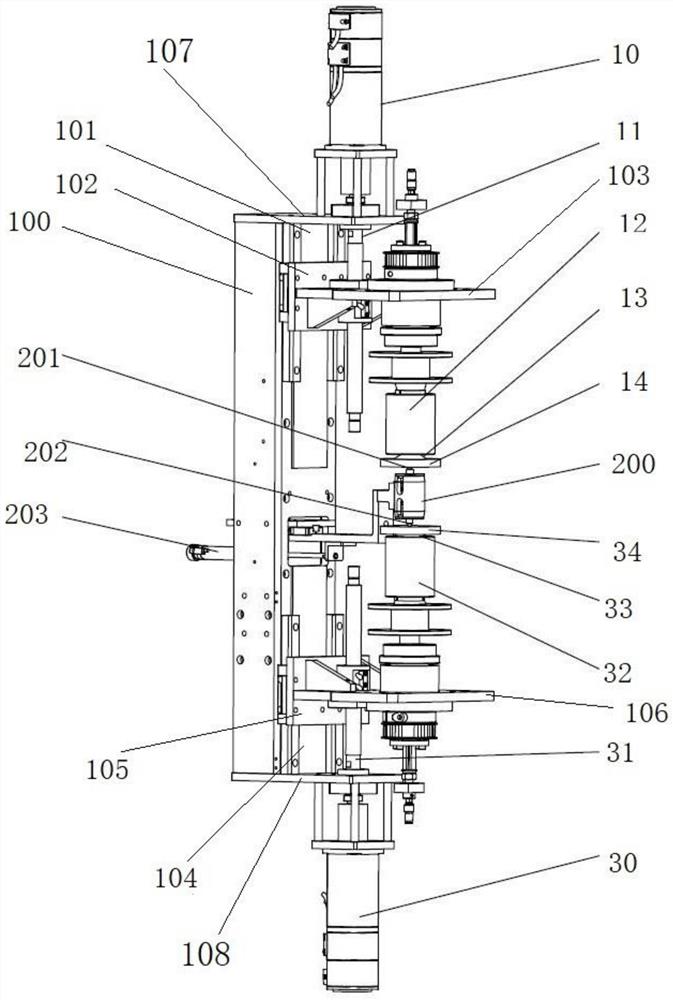

图1是本发明的结构示意图;

图2是本发明高度检测装置部分结构示意图;

图3是本发明检测头部分结构剖视图

图中:

100-侧板;101-上滑轨;102-上滑块;103-第一安装板;104-下滑轨;105-下滑块;106- 第二安装板;107-第三安装板;108-第四安装板;

10-第一伺服电机;11-上丝杆螺母;12-上模吸盘机构;13-上真空吸盘;14-上玻璃模具;

200-检测头;201-上吹气口;202-下吹气口;203-气缸;204-上绝缘块;205-上吹气块;

206-上弹簧;207-下弹簧;208-下吹气块;209-下绝缘块;210-上铜片;211-下铜片;

30-第二伺服电机;31-下丝杆螺母;32-下模吸盘机构;33-下真空吸盘;34-下玻璃模具。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

参见图1和图2,本发明一较佳实施例所述的一种无接触式检测高度的检测机构,包括了侧板100,以及安装到侧板100上的上模吸盘机构、下模吸盘机构、高度检测机构。

其中上模吸盘机构用于将上玻璃模具14吸附后并可上下移动,下模吸盘机构用于将下玻璃模具34吸附后并可上下移动,高度检测机构通过气缸203伸缩将检测头200送入到上下玻璃模具之间,通过上吹气口201及下吹气口202吹出气体,当上下玻璃模具无限接近检测头上下吹气口时,气压会不断增大,达到设定值时动作停止,此时上下玻璃模具间距离即为零点间距。

该装置的具体结构为,上模吸盘机构安装到侧板100的上部,具体为侧板100上部安装了第三安装板107,第三安装板107上设置了第一伺服电机10,第一伺服电机10的驱动端连接上丝杆螺母11。侧板100上部的内测安装了上滑轨101,上滑轨101上滑动连接了上滑块 102,上滑块102的侧面连接了第一安装板103,第一安装板103上设置了螺纹孔,上丝杆螺母11连接到螺纹孔内。第一安装板103上还安装了上吸盘机构12,通过上丝杆螺母11能够驱动上吸盘机构12上下移动。上真空吸盘13置于上模吸盘机构12中,通过上真空吸盘13 吸附上玻璃模具14,使其能够随着上模吸盘机构12上下移动。

下模吸盘机构安装到侧板100的下部,具体为侧板100下部安装了第四安装板108,第四安装板108上设置了第二伺服电机30,第二伺服电机30的驱动端连接下丝杆螺母31。侧板100上部的内测安装了下滑轨104,下滑轨104上滑动连接了下滑块105,下滑块105的侧面连接了第二安装板106,第二安装板106上设置了螺纹孔,下丝杆螺母31连接到螺纹孔内。第二安装板106上还安装了下吸盘机构32,通过下丝杆螺母31能够驱动下吸盘机构32上下移动。下真空吸盘33置于下模吸盘机构32中,通过下真空吸盘33吸附下玻璃模具34,使其随着上模吸盘机构32上下移动。

高度检测机构安装在侧板100的侧面,包括安装到侧板100上的气缸203,气缸203的驱动端连接了“L”形安装板,“L”形安装板上安装了高度检测机构,气缸203能够高度检测机构前后移动,使高度检测机构中的检测头200进入到上玻璃模具14与下玻璃模具34之间,通过上吹气口201与下吹气口202吹出气体,下玻璃模具14与下玻璃模具34不断接近上吹气口201与下吹气口202时,气体压力不断升高,当达到设定值时,上模吸盘机构12与下模吸盘机构32动作停止,此时作为上玻璃模具14与下玻璃模具34的高度零点,根据最终要求合模后的上玻璃模具14与下玻璃模具34之间的中心高度,由伺服电机10及伺服电机 30控制上模吸盘机构12及下模吸盘机构32分别移动的距离。

检测头200内部包括壳体,壳体内上部设置了上安装腔,上安装腔内底部设置有上弹簧 206,上弹簧206上设置了上吹气块205,上吹气块205上设置了上绝缘块204。壳体内下部设置了下安装腔,下安装腔内底部设置有下弹簧207,下弹簧207上设置了下吹气块208,下吹气块208下部设置了下绝缘块209。

上铜片210粘接在上绝缘块204上并通过壳体的缺口延伸至壳体外部,下铜片211粘接在下绝缘块209上并通过壳体的缺口延伸至壳体外部。

上绝缘块204将上吹气块205顶在上铜片210上与其接触形成回路,同样下绝缘块209,下铜片211粘接在下绝缘块209上,下弹簧207将下吹气块208顶在下铜片211上与其接触形成回路。当压力表出现故障时,达到设定压力后机构并未停止运动,此时上玻璃模具14或下玻璃模具34与上吹气口201或下吹气口202接触并继续运动将上吹气块205向下压缩或将下吹气块208向上压缩,此时上吹气块205与上铜片210或者下吹气块208与下铜片211之间形成的回路断开,机构停止运动,该功能为安全保护功能,防止机构继续运动导致机构损坏。

具体的检测原理为:

高度检测机构由气缸驱动可将检测体送入上下模中间,上下检测头出吹出气体,随着上模及下模无限接近检测机构检测头时,此时气体压力表示数不断增大,当压力表示数值增大到设定数值时,上下模机构停止运动,此时伺服电机中的编码器反馈信号作为零点,即上下模之间高度值为定值

本发明具有如下优点:

本发明装置能够对合模机构在合模过程中进行高度检测时且不会触碰到玻璃模具表面,不会对其产生损伤及污痕。

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种树脂镜片合模无接触式高度检测装置

- 一种树脂镜片合模无接触式高度检测装置