层叠体及层叠体的制造方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及使用焊料凸块连接了多个电子部件的层叠体。

背景技术

以往,各种层叠体被实用化。例如,专利文献1所记载的层叠体通过利用焊料凸块向在内部具备电子部件的构造体的端子安装其他的电子部件而形成。

在先技术文献

专利文献

专利文献1:日本特开2016-201565号公报

发明内容

发明要解决的课题

在专利文献1所示的结构中,在构造体的端子与层叠的电子部件的焊料凸块的连接部分的面积较小的情况下,无法确保连接强度,通过反复施加热应力等,可能在该连接部分发生破裂。另外,在增大了构造体的端子与电子部件的连接部分的面积的情况下,与此相伴,导致层叠体大型化。

因此,本发明的目的在于,在强化层叠体的连接强度的同时,实现层叠体的小型化。

用于解决课题的手段

本发明的层叠体具备:第一电子部件;构造体,其在俯视下具备第一区域和第二区域,第一电子部件配置于第二区域;以及第二电子部件,其经由连接焊盘被凸块安装于构造体。在构造体的高度方向上,第一区域的表面和第二区域的表面具有阶差。连接焊盘形成于第一区域的表面、第二区域的表面及由阶差形成的阶差面。

在该结构中,相较于第一区域与第二区域共面的情况,连接焊盘的表面积变大。因此,第一电子部件与第二电子部件的连接部分的面积变大,能够提高第一电子部件与第二电子部件的层叠体的连接强度。另外,该连接部分处的面积的增加由第一区域和第二区域的阶差形成,因此,能够抑制俯视下的构造体的面积的增大,能够使层叠体小型化。

本发明的层叠体的制造方法具有如下的各工序。该制造方法具有如下工序:经由临时固定件将第一电子部件配置于支承体的表面;利用树脂进行密封,使得覆盖临时固定件和第一电子部件,并且在除了第一电子部件的配置区域之外的区域与支承体抵接;去掉支承体和临时固定件;将连接焊盘形成为跨越树脂中的配置有支承体的一侧的面和第一电子部件中的配置有临时固定件的面;以及经由连接焊盘将第二电子部件进行凸块安装。

在该制造方法中,容易且高精度地制造上述所希望的层叠体。

本发明的层叠体的制造方法具有如下的各工序。该制造方法具有如下工序:将第一电子部件的一部分埋入形成于支承体的表面的临时固定件;利用树脂进行密封,使得覆盖临时固定件和第一电子部件;去掉支承体和临时固定件;将连接焊盘形成为跨越树脂中的配置有支承体的一侧的面和第一电子部件中的配置有临时固定件的面;以及经由连接焊盘将第二电子部件进行凸块安装。

在该制造方法中,容易且高精度地制造上述所希望的构造体。

发明效果

根据本发明,能够在强化层叠体的连接强度的同时,实现层叠体的小型化。

附图说明

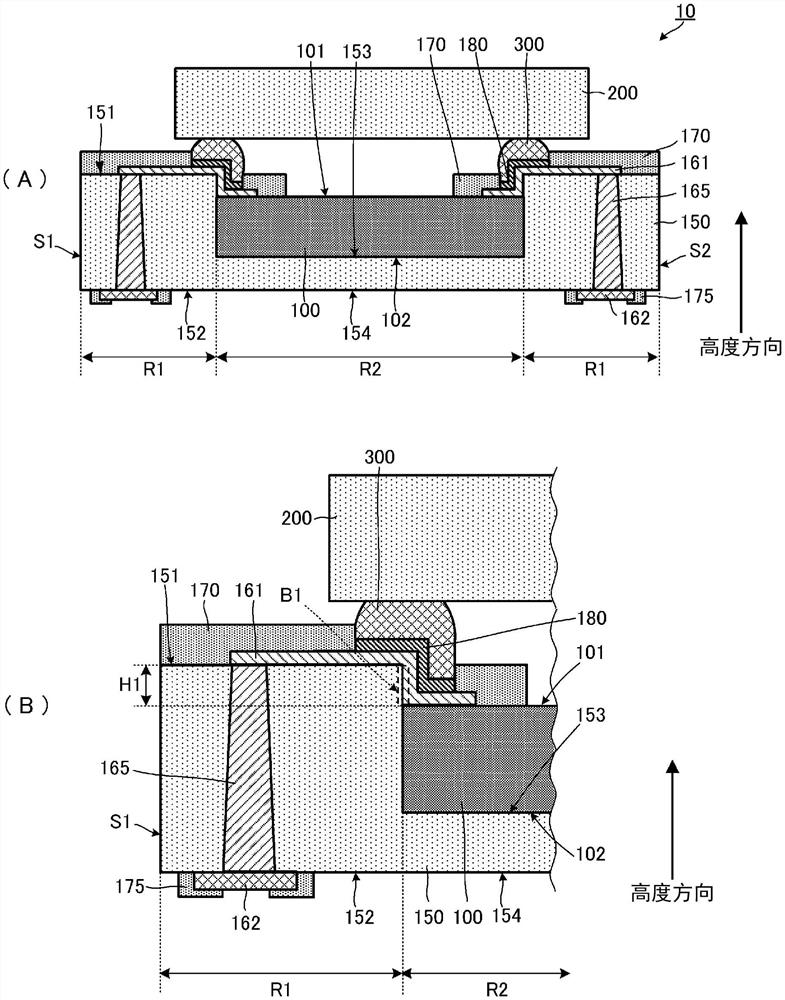

图1的(A)是示出本发明的第一实施方式的层叠体10的结构的侧面剖视图,图1的(B)是将图1的(A)的一部分放大后的侧面剖视图。

图2是从表面侧观察本发明的第一实施方式的层叠体10的俯视图。

图3是示出本发明的第一实施方式的层叠体10的制造方法的流程图。

图4的(A)-(D)是示出本发明的第一实施方式的层叠体10的制造方法的侧面剖视图。

图5的(A)-(C)是示出本发明的第一实施方式的层叠体10的制造方法的侧面剖视图。

图6的(A)是示出本发明的第二实施方式的层叠体10A的结构的侧面剖视图,图6的(B)是将图6的(A)的一部分放大后的侧面剖视图。

图7是示出本发明的第二实施方式的层叠体10A的制造方法的流程图。

图8的(A)-(D)是示出本发明的第二实施方式的层叠体10A的制造方法的侧面剖视图。

图9的(A)-(E)是示出本发明的第二实施方式的层叠体10A的制造方法的侧面剖视图。

图10是示出本发明的第三实施方式的层叠体10B的结构的侧面剖视图。

图11是示出本发明的第四实施方式的层叠体10C的结构的侧面剖视图。

图12是示出本发明的第五实施方式的层叠体10D的结构的侧面剖视图。

图13是示出本发明的第六实施方式的层叠体10E的结构的侧面剖视图。

图14的(A)-(C)是从表面侧观察本发明的第七实施方式的层叠体的俯视图。

图15的(A)是示出本发明的第八实施方式的层叠体10J的结构的侧面剖视图,图15的(B)是从表面侧观察本发明的第八实施方式的层叠体10J的俯视图。

具体实施方式

(第一实施方式)

参照附图对本发明的第一实施方式的层叠体进行说明。图1的(A)是示出本发明的第一实施方式的层叠体10的结构的侧面剖视图,图1的(B)是将图1的(A)的一部分放大后的侧面剖视图。图2是从表面侧观察本发明的第一实施方式的层叠体10的俯视图。图3是示出本发明的第一实施方式的层叠体10的制造方法的流程图。图4的(A)-(D)是示出本发明的第一实施方式的层叠体10的制造方法的侧面剖视图。图5的(A)-(C)是示出本发明的第一实施方式的层叠体10的制造方法的侧面剖视图。在各图中,适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

<层叠体的构造>

如图1的(A)所示,层叠体10具备第一电子部件100、构造体150、布线电极161、端子电极162、贯通电极165、阻焊层170、175、连接焊盘180、第二电子部件200、焊料凸块300。

第一电子部件100配置于构造体150。第二电子部件200使用焊料凸块300,安装于形成有连接焊盘180的构造体150。后述详细的配置构造、安装构造。连接焊盘180例如由Ni、Au、Pt、Pd等形成。

第一电子部件100具备与图1的(A)的粗箭头所示的高度方向大致正交且相互对置的主面101、主面102。主面101是本发明的“第一电子部件的表面”。

第一电子部件100、第二电子部件200例如呈长方体形状,是使用了半导体基板的IC或者使用了压电体基板的SAW滤波器等。

构造体150由树脂形成。构造体150在俯视下具有第一区域R1和第二区域R2。第二区域R2是夹在第一区域R1之间的形状。第一区域R1具有与高度方向大致正交且相互对置的主面151、主面152。主面151是本发明的“第一区域的表面”。第二区域R2具有与高度方向大致正交且相互对置的主面153、主面154。构造体150具有与高度方向大致平行且相互对置的第一侧面S1、第二侧面S2。

第一区域R1的主面152与第二区域R2的主面154共面。第一区域R1的主面151在高度方向上形成在比第二区域R2的主面153高的位置。此时,主面151与主面153的高低差大于第一电子部件100的高度。

对构造体150的第一区域R1的构造进行说明。在第一区域R1中的构造体150的内部形成有贯通电极165。在主面151形成有布线电极161。在主面152形成有端子电极162。布线电极161经由贯通电极165而与端子电极162连接。端子电极162的一部分被阻焊层175覆盖。

对构造体150的第二区域R2的构造进行说明。在第二区域R2配置有第一电子部件100。第一电子部件100配置为第一电子部件100的主面102与构造体150的主面153抵接,或者在第一电子部件100的主面102与构造体150的主面153之间夹设有绝缘层和金属导体。

如图1的(B)所示,在高度方向上,主面151在第一区域R1中的位置比第一电子部件100的主面101的位置高。具体而言,在高度方向上,主面101和主面151具有阶差H1。

本申请发明中的阶差是指在高度方向上,主面101与主面151之间的高低差,形状不受到限定。需要说明的是,关于以下所示的构造,由多个平面形成的高低差以及由高位置和低位置形成的高低差全部作为阶差来说明。

布线电极161从上述的主面151到第一电子部件100的主面101的范围内连续地形成。即,形成为跨越将构造体150的主面151与第一电子部件100的主面101相连的阶差面B1。需要说明的是,阶差面B1是指构造体150中的第一区域R1的第二区域R2侧的侧面,在去掉了布线电极161及连接焊盘180的构造体150中,是第二区域R2的在主面101侧露出的面。换言之,阶差面B1是由阶差H1形成的面。

连接焊盘180形成于布线电极161中的与构造体150侧的面相反的一侧的面,即,形成于布线电极161中与主面151、第一电子部件100的主面101及阶差面B1抵接的面的相反侧的面。

第二电子部件200经由焊料凸块300而安装于连接焊盘180。此时,焊料凸块300连接为包含阶差面B1的区域。

如上所述,主面101和主面151具有阶差H1。即,相较于主面101与主面151共面的情况,连接焊盘180增大了与阶差面B1的面积大致相同的面积量。因此,能够增大与焊料凸块300连接的连接部分的面积(以下为连接面积)。

层叠体10为主面101比主面151低且连接焊盘180中的与阶差面B1抵接的部分形成在层叠体10的中心侧(构造体150中的第二区域R2侧)的构造。换言之,是层叠体10的中心侧的区域比外缘侧(构造体150中的第一区域R1侧)的区域凹陷的构造。这里,在构造体150与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150的主面151沿着与高度方向正交的方向延伸的力的情况下,即,是沿着从层叠体10的中心侧的区域朝向外缘侧的区域的方向施加的力的情况下,焊料凸块300被按压于阶差面B1(阶差H1的部分)以及连接焊盘180中的与阶差面B1抵接的部分。因此,连接焊盘180与焊料凸块300之间的连接强度提高,能够抑制破裂。

具体而言,如下所示。图2是从层叠体10的安装有第二电子部件200的一侧换言之主面101侧(主面151侧)观察到的俯视图。第一电子部件100配置为在俯视下与第二电子部件200重叠。需要说明的是,在图2中为了示出阶差H1的方向,仅示出连接焊盘180、焊料凸块300,省略其他结构。

焊料凸块300形成为跨越第一区域R1和第二区域R2。另外,在相对于层叠体10的中心位置对称的位置处形成有两处焊料凸块300。

在图2中,在左侧的连接焊盘180(第一侧面S1侧的连接焊盘180)中,从阶差H1中的较高的面(主面151)到较低的面(主面101)排列的方向是从第一侧面S1向第二侧面S2延伸的方向。反之,在右侧的连接焊盘180(第二侧面S2侧的连接焊盘180)中,从阶差H1中的较高的面(主面151)到较低的面(主面101)排列的方向是从第二侧面S2向第一侧面S1延伸的方向。因此,在第二电子部件200延伸时,即,在第二电子部件200中沿着从层叠体10的中心侧的区域朝向外缘侧的区域的方向施加了力时,焊料凸块300和连接焊盘180被按压于阶差面B1。因此,焊料凸块300与连接焊盘180之间的连接强度提高。

另外,如图2所示,通过在高度方向上延伸的阶差H1(阶差面B1)而使连接焊盘180与焊料凸块300的接触面积变大,因此,能够抑制从安装第二电子部件200的一侧换言之主面101侧(主面151侧)俯视时的连接焊盘180和焊料凸块300的面积的增加。因此,能够实现层叠体10的小型化。

<层叠体的制造方法>

图3是示出层叠体10的制造方法的流程图。图4的(A)、图4的(B)、图4的(C)、图4的(D)、图5的(A)、图5的(B)、图5的(C)是示出层叠体10的制造方法的第一例的主要工序中的形状的剖视图。

如图3、图4的(A)所示,将支承体440、粘接层430、供电层420依次层叠。在供电层420的与配置有支承体440的面相反的一侧的面,通过电解镀覆法等形成贯通电极165(S101)。同样地,在供电层420的与配置有支承体440的面相反的一侧的面,局部地(在贯通电极165彼此之间)配置临时固定件410,在临时固定件410配置第一电子部件100(S102)。需要说明的是,临时固定件410例如由包括高分子材料的树脂或含有溶剂的树脂等树脂主体材料形成。

如图3、图4的(B)所示,利用树脂将供电层420的与配置有支承体440的面相反的一侧密封并使其固化。此时,利用树脂将贯通电极165、临时固定件410及第一电子部件100密封,使得覆盖贯通电极165、临时固定件410及第一电子部件100。通过这种方式,在不存在临时固定件410的区域形成构造体150(S103)。

如图3、图4的(C)所示,将临时固定件410、供电层420、粘接层430、支承体440去除(S104)。此时,通过去除临时固定件410而形成阶差H1。即,阶差H1由临时固定件410的厚度决定。

如图3、图4的(D)所示,在贯通电极165的未形成构造体150的一侧换言之在去除了临时固定件410的部分形成布线电极161。布线电极161形成为跨越具有阶差H1的部分(阶差面B1的部分)。接着,将连接焊盘180形成为与布线电极161抵接,即跨越具有阶差H1的部分(阶差面B1的部分)(S105)。

需要说明的是,也可以在形成连接焊盘180之前或之后,将阻焊层170形成在构造体150及第一电子部件100中的形成有布线电极161的一侧的主面上、以及布线电极161上。

例如,在形成连接焊盘180之前形成阻焊层170的情况下,在形成于布线电极161上的阻焊层170的一部分,具体而言,在将形成于具有阶差H1的部分的阻焊层170去除后的部分形成连接焊盘180,由此,得到跨越阶差面B1这样的连接焊盘180。另外,在形成连接焊盘180之后形成阻焊层170的情况下,将阻焊层170形成为不覆盖连接焊盘180的至少一部分,由此,得到跨越阶差面B1这样的连接焊盘180。

如图3、图5的(A)所示,对构造体150中的未配置第一电子部件100的一侧的主面进行磨削,使贯通电极165露出(S106)。

如图3、图5的(B)所示,将端子电极162形成为与贯通电极165连接。将阻焊层175形成为覆盖端子电极162的一部分(S107)。

如图3、图5的(C)所示,将第二电子部件200经由焊料凸块300安装于连接焊盘180(S108)。

通过使用这样的制造方法,能够可靠且高精度地实现上述的层叠体10的结构。

(第二实施方式)

接着,参照附图对第二实施方式的层叠体进行说明。图6的(A)是示出本发明的第二实施方式的层叠体10A的结构的侧面剖视图,图6的(B)是将图6的(A)的一部分放大后的侧面剖视图。图7是示出层叠体10A的制造方法的流程图。图8的(A)-(D)是示出本发明的第二实施方式的层叠体10A的制造方法的侧面剖视图。图9的(A)-(D)是示出本发明的第二实施方式的层叠体10A的制造方法的侧面剖视图。在各图中适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

<层叠体的构造>

如图6的(A)、图6的(B)所示,第二实施方式的层叠体10A与第一实施方式的层叠体10的不同之处在于,第一电子部件100的图6的(A)的粗箭头所示的高度方向上的配置位置以及阶差H2、布线电极161A、连接焊盘180A的形状。层叠体10A中的其他的基本结构与层叠体10相同,省略相同部位的说明。

第一区域R1具有相互对置的主面151、主面152。第二区域R2具有相互对置的主面153A、主面154。

第一区域R1的主面152与第二区域R2的主面154共面。主面151在高度方向上形成在比主面153A高的位置。但是,主面151与主面153A的高低差比第一电子部件100的高度小。

在构造体150A的第二区域R2配置有第一电子部件100。第一电子部件100配置为在俯视下与第二电子部件200重叠。第一电子部件100配置为第一电子部件100的主面102与构造体150A的主面153A抵接,或者在第一电子部件100的主面102与构造体150的主面153A之间夹设有绝缘层和金属导体。通过像这样将第一电子部件100配置于主面102,主面151在高度方向上的位置比第一电子部件100的主面101的位置低。换言之,主面101比主面151高。

更具体而言,如图6的(B)所示,在高度方向上,主面151在第一区域R1中的位置比第一电子部件100的主面101的位置低。具体而言,在高度方向上,主面101和主面151具有阶差H2。

布线电极161A在第一电子部件100的主面101与构造体150A的主面151的范围内连续地形成。即,形成为跨越构造体150A的主面151的阶差面B2。需要说明的是,阶差面B2是构造体150A中的第一区域R1的第二区域R2侧的侧面,在去掉了布线电极161A及连接焊盘180A的构造体150中,是第二区域R2的在主面101侧露出的面。换言之,阶差面B2是由阶差H2形成的面。

连接焊盘180A形成于布线电极161A中的与构造体150A侧的面相反的一侧的面,即,形成于布线电极161A中与主面101、第一电子部件100的主面151及阶差面B2抵接的面的相反侧的面。

第二电子部件200经由焊料凸块300而安装于连接焊盘180A。此时,焊料凸块300连接为包含阶差面B2的区域。

如上所述,主面101和主面151具有阶差H2。即,相较于主面101与主面151共面的情况,连接焊盘180A增大了与阶差面B2的面积大致相同的面积量。因此,能够增大焊料凸块300与连接焊盘180A的连接面积。

层叠体10A为主面101比主面151高且连接焊盘180中的与阶差面B2抵接的部分向层叠体10A的外缘侧(构造体150A中的第一区域R1侧)露出的构造。换言之,是层叠体10A的中心侧(构造体150A中的第二区域R2侧)的区域比外缘侧的区域突出的构造。这里,在构造体150A与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150A的主面151沿着与高度方向正交的方向收缩的力的情况下,即,是沿着从层叠体10的外缘侧的区域朝向中心侧的区域的方向施加的力的情况下,焊料凸块300被按压于阶差面B2(阶差H2的部分)以及连接焊盘180A中的与阶差面B2抵接的部分。因此,连接焊盘180A与焊料凸块300之间的连接强度提高,能够抑制破裂。

另外,通过在高度方向上延伸的阶差H2(阶差面B2)而使连接焊盘180A与焊料凸块300的接触面积变大,因此,能够抑制从安装第二电子部件200的一侧换言之主面101侧(主面151侧)俯视时的连接焊盘180A和焊料凸块300的面积的增加。因此,能够实现层叠体10A的小型化。

<层叠体的制造方法>

图7是示出层叠体10A的制造方法的流程图。图8的(A)、图8的(B)、图8的(C)、图8的(D)、图8的(E)、图9的(A)、图9的(B)、图9的(C)、图9的(D)、图9的(E)是示出层叠体10A的制造方法的第二例的主要工序中的形状的剖视图。

如图7、图8的(A)所示,将支承体440、临时固定件410、供电层420依次层叠。在供电层420的与配置有支承体440的面相反的一侧的面,通过电解镀覆法或导电膏填充法等形成贯通电极165(S201)。此时,临时固定件410也作为将支承体440与供电层420粘接的粘接层430发挥功能。

如图7、图8的(B)所示,对供电层420进行蚀刻,形成供电电极425,并且,使第一电子部件100的配置区域的临时固定件410露出(S202)。

如图7、图8的(C)所示,在临时固定件410的被露出的区域配置第一电子部件100(S203)。此时,将第一电子部件100在临时固定件410配置为,第一电子部件100以规定的深度埋入临时固定件410。

如图7、图8的(D)所示,利用树脂将临时固定件410的与配置有支承体440的面相反的一侧密封并使其固化(S204)。此时,利用树脂进行密封,使得覆盖贯通电极165、临时固定件410及第一电子部件100。通过这种方式,形成构造体150A。

如图7、图9的(A)所示,对构造体150A中的与临时固定件410相反的一侧的部分进行磨削,使贯通电极165露出(S205)。

如图7、图9的(B)所示,将临时固定件410、供电层425、支承体440去除(S206)。如上所述,第一电子部件100被配置为以规定的深度埋入临时固定件410。通过将该临时固定件410去除而形成阶差H2。即,阶差H2由第一电子部件100相对于临时固定件410的埋入量决定。

如图7、图9的(C)所示,在贯通电极165的未形成构造体150A的一侧换言之在去除了临时固定件410的一侧形成布线电极161A。布线电极161A形成为跨越具有阶差H2的部分(阶差面B2的部分)。接着,将连接焊盘180A形成为与布线电极161A抵接,即跨越具有阶差H2的部分(阶差面B2的部分)(S207)。

需要说明的是,也可以在形成连接焊盘180之前或之后,将阻焊层170形成在构造体150A及第一电子部件100中的形成有布线电极161A的一侧的主面上、以及布线电极161A上。

例如,在形成连接焊盘180A之前形成阻焊层170的情况下,在形成于布线电极161A上的阻焊层170的一部分,具体而言,在将形成于具有阶差H2的部分的阻焊层170去除后的部分形成连接焊盘180A,由此,得到跨越阶差面B2这样的连接焊盘180A。另外,在形成连接焊盘180A之后形成阻焊层170的情况下,将阻焊层170形成为不覆盖连接焊盘180A的至少一部分,由此,得到跨越阶差面B2这样的连接焊盘180A。

如图7、图9的(D)所示,将端子电极162形成为与贯通电极165连接。将阻焊层175形成为覆盖端子电极162的一部分(S208)。

如图7、图9的(E)所示,将第二电子部件200经由焊料凸块300而安装于连接焊盘180A(S209)。

通过使用这样的制造方法,能够可靠且高精度地实现上述的层叠体10A的结构。

(第三实施方式)

接着,参照附图对第三实施方式的层叠体进行说明。图10是示出本发明的第三实施方式的层叠体10B的结构的侧面剖视图。在图10中适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

如图10所示,第三实施方式的层叠体10B与第一实施方式的层叠体10的不同之处在于,具备树脂膜190这一点、具备连接电极195这一点、以及布线电极161B、连接焊盘180B的形状。层叠体10B中的其他的基本结构与层叠体10相同,省略相同部位的说明。

如图10所示,层叠体10B具备第一电子部件100、构造体150、端子电极162、布线电极161B、贯通电极165、阻焊层170、175、连接焊盘180B、树脂膜190、连接电极195、第二电子部件200、焊料凸块300。第一电子部件100配置为在俯视下与第二电子部件200重叠。

树脂膜190在主面151、阶差面B1、主面101的范围内连续地形成。

即,树脂膜190形成为跨越阶差H1。更具体而言,树脂膜190形成为,覆盖产生在阶差H1的阶差面B1与主面151之间及阶差面B1与主面101之间的角(锐角的部分),以平缓的形状(斜坡状)将主面151与主面101连接。

布线电极161B形成为覆盖树脂膜190中的与主面151、101侧的面相反的一侧的面。需要说明的是,在树脂膜190形成有连接电极195,布线电极161B经由连接电极195而与贯通电极165连接。

连接焊盘180B形成于布线电极161B中的与主面101、阶差面B1、第一电子部件100的主面151相反的一侧的面。更具体而言,连接焊盘180B形成为,经由布线电极161B、树脂膜190而覆盖将第一电子部件100与构造体150相连的斜坡状的面。

第二电子部件200经由焊料凸块300而与连接焊盘180B连接。

即使采用这样的结构,主面101和主面151也具有阶差H1。即,相较于主面101与主面151共面的情况,连接焊盘180B的面积变大,能够增大焊料凸块300与连接焊盘180B的连接面积。

此外,通过利用树脂膜190来覆盖产生在阶差H1的阶差面B1与各个主面151、101之间的角(锐角的部分),从而在焊料凸块300中,应力难以集中于特定的部位。因此,能够抑制焊料凸块300内的破裂。

层叠体10B为主面101比主面151低且层叠体10B的中央区域比外缘区域凹陷的构造。这里,在构造体150与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150的主面151沿着与高度方向正交的方向延伸的力的情况下,焊料凸块300被按压于阶差面B1(阶差H1的部分)。因此,连接焊盘180B与焊料凸块300的连接强度提高,能够抑制破裂。

另外,能够抑制从安装第二电子部件200的一侧换言之主面101侧(主面151侧)俯视时的面积的增加。因此,能够实现层叠体10B的小型化。

(第四实施方式)

接着,参照附图对第四实施方式的层叠体进行说明。图11是示出本发明的第四实施方式的层叠体10C的结构的侧面剖视图。在图11中适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

如图11所示,第四实施方式的层叠体10C与第二实施方式的层叠体10A的不同之处在于,具备树脂膜190这一点、具备连接电极195这一点、以及布线电极161C、连接焊盘180C的形状。层叠体10C中的其他的基本结构与层叠体10A相同,省略相同部位的说明。

如图11所示,层叠体10C具备第一电子部件100、构造体150C、端子电极162、布线电极161C、贯通电极165、阻焊层170、175、连接焊盘180C、树脂膜190、连接电极195、第二电子部件200、焊料凸块300。第一电子部件100配置为在俯视下与第二电子部件200重叠。

树脂膜190在主面151、阶差面B2、主面101的范围内连续地形成。

即,树脂膜190形成为跨越具有阶差H2的部分。更具体而言,树脂膜190形成为覆盖产生在阶差H2的阶差面B2与主面151之间及阶差面B2与主面101之间的角(锐角的部分),以平缓的形状(斜坡状)将主面151与主面101连接。

布线电极161C形成为覆盖树脂膜190中的与主面151、101侧的面相反的一侧的面。需要说明的是,在树脂膜190形成有连接电极195,布线电极161C经由连接电极195而与贯通电极165连接。

连接焊盘180C形成于布线电极161C中的与主面101、阶差面B2、第一电子部件100的主面151相反的一侧的面。更具体而言,连接焊盘180C形成为经由布线电极161C、树脂膜190而覆盖将第一电子部件100与构造体150C相连的斜坡状的面。

第二电子部件200经由焊料凸块300而与连接焊盘180C连接。

即使采用这样的结构,主面101和主面151也具有阶差H2。即,相较于主面101与主面151共面的情况,连接焊盘180C的面积变大,能够增大焊料凸块300与连接焊盘180的连接面积。

此外,通过利用树脂膜190来覆盖产生在阶差H2的阶差面B2与各个主面151、101之间的角(锐角的部分),从而在焊料凸块300中,应力难以集中于特定的部位。因此,能够抑制焊料凸块300内的破裂。

另外,在构造体150C与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150C的主面151沿着与高度方向正交的方向收缩的力的情况下,焊料凸块300被按压于阶差H2的部分。因此,连接焊盘180C与焊料凸块300的连接强度提高,能够抑制破裂。

另外,能够抑制从安装第二电子部件200的一侧换言之主面101侧(主面151侧)俯视时的面积的增加。因此,能够实现层叠体10C的小型化。

(第五实施方式)

接着,参照附图对第五实施方式的层叠体进行说明。图12是示出本发明的第五实施方式的层叠体10D的结构的侧面剖视图。在图12中,适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

如图12所示,第五实施方式的层叠体10D与第一实施方式的层叠体10的不同之处在于,具备树脂膜191、192这一点、具备连接电极195、196这一点、以及布线电极161D、163D、连接焊盘180D的形状。层叠体10D中的其他的基本结构与层叠体10相同,省略相同部位的说明。

如图12所示,层叠体10D具备第一电子部件100、构造体150、端子电极162、布线电极161D、163D、贯通电极165、阻焊层170、175、连接焊盘180D、树脂膜191、192、连接电极195、196、第二电子部件200、焊料凸块300。第一电子部件100配置为在俯视下与第二电子部件200重叠。

树脂膜191在主面151、阶差面B1、主面101的范围内连续地形成。

树脂膜191形成为跨越具有阶差H1的部分。更具体而言,树脂膜191形成为覆盖产生在阶差H1的阶差面B1与主面151之间及阶差面B1与主面101之间的角(锐角的部分),以平缓的形状(斜坡状)将主面151与主面101连接。

布线电极161D形成为覆盖树脂膜191中的与主面151、101侧的面相反的一侧的面。需要说明的是,在树脂膜191形成有连接电极195,布线电极161D经由连接电极195而与贯通电极165连接。

树脂膜192形成为覆盖树脂膜191、布线电极161D中的与树脂膜191侧的面相反的一侧的面。树脂膜192与树脂膜191同样地在主面151、阶差面B1、主面101的范围内连续地形成。

即,树脂膜192形成为跨越具有阶差H1的部分。更具体而言,树脂膜192形成为覆盖产生在阶差H1的阶差面B1与主面151之间及阶差面B1与主面101之间的角(锐角的部分),以平缓的形状(斜坡状)将主面151与主面101连接。

布线电极163D形成为覆盖树脂膜192中的与布线电极161D侧的面相反的一侧的面。需要说明的是,在树脂膜192形成有连接电极196。布线电极163D经由连接电极196而与布线电极161D连接。

连接焊盘180D形成于布线电极163D中的与主面101、阶差面B1、第一电子部件100的主面151相反的一侧的面。更具体而言,连接焊盘180D形成为经由布线电极161D、163D、树脂膜191、192而覆盖将第一电子部件100与构造体150相连的斜坡状的面。

第二电子部件200经由焊料凸块300而与连接焊盘180D连接。

即使采用这样的结构,主面101和主面151也具有阶差H1。即,相较于主面101与主面151共面的情况,连接焊盘180D的面积变大,能够增大焊料凸块300与连接焊盘180的连接面积。

此外,通过利用多个树脂膜191、192来覆盖产生在阶差H1的阶差面B1与各个主面151、101之间的角(锐角的部分),相较于利用一个树脂膜覆盖该锐角的部分的情况,焊料凸块300的应力更加难以集中于特定的部位。因此,能够进一步抑制焊料凸块300内的破裂。

另外,通过形成树脂膜191、192,能够提高层叠体10D中的缓冲性,能够抑制安装第二电子部件200时等的层叠体10的破损。

层叠体10D为主面101比主面151低且层叠体10D的中央区域比外缘区域凹陷的构造。这里,在构造体150与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150的主面151沿着与高度方向正交的方向延伸的力的情况下,焊料凸块300被按压于阶差面B1(阶差H1的部分)。因此,连接焊盘180D与焊料凸块300之间的连接强度提高,能够抑制破裂。

另外,能够抑制从安装第二电子部件200的一侧换言之主面101侧(主面151侧)俯视时的面积的增加。因此,能够实现层叠体10D的小型化。

需要说明的是,上述的第四实施方式的层叠体10C也可以为具有跨越阶差面B1的多个树脂膜的结构。在该情况下,也得到与本实施方式相同的效果。

(第六实施方式)

接着,参照附图对第六实施方式的层叠体进行说明。图13是示出本发明的第六实施方式的层叠体10E的结构的侧面剖视图。在图13中,适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

如图13所示,第六实施方式的层叠体10E与第一实施方式的层叠体10的不同之处在于,具备多个辅助构件400这一点。层叠体10E中的其他的基本结构与层叠体10相同,省略相同部位的说明。

如图13所示,多个辅助构件400形成于连接焊盘180的安装有第二电子部件200的一侧的面。辅助构件400优选为导体。另外,在辅助构件400是与连接焊盘180相同的材质的情况下,不产生辅助构件400与连接焊盘180的线膨胀率的差,因此,在得到高可靠性这一点来说更为优选。

在该结构中,通过形成辅助构件400,能够进一步增大焊料凸块300与连接焊盘180的连接面积。

配置多个辅助构件400的位置在连接焊盘180中为连接焊盘180与焊料凸块300相接的一侧的面上的任意一个位置即可。即,配置辅助构件400的位置为能够通过辅助构件400在连接焊盘180的表面(连接焊盘180中的与布线电极161侧的面相反的一侧的面)形成与焊料凸块300连接的阶差这样的位置即可,无需限定。另外,在本实施方式中示出了形成两个辅助构件400的结构,但也可以为一个或三个以上的结构,还可以设置不妨碍连接焊盘180与焊料凸块300的连接的数量的辅助构件400。

需要说明的是,在上述结构中,示出了通过形成多个辅助构件400而增大连接面积的结构。但是,通过使连接焊盘180的表面变得粗糙,也能够得到同样的效果。通过这种方式,焊料凸块300进入连接焊盘180的表面上的粗糙部分,连接面积增加,连接焊盘180与焊料凸块300的连接强度更加提高。

需要说明的是,阶差H1在高度方向上的厚度优选大于上述的连接焊盘180表面的最粗糙部分的厚度。通过这种方式,连接焊盘180与焊料凸块300的连接强度更加显著地提高。

(第七实施方式)

接着,参照附图对第七实施方式的层叠体进行说明。图14的(A)-(C)是从表面侧观察本发明的第七实施方式的层叠体的俯视图。在图14的(A)、图14的(B)、图14的(C)中适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。另外,在图14的(A)、图14的(B)、图14的(C)中,仅示出焊料凸块300,省略其他结构。第一电子部件100配置为在俯视下与第二电子部件200重叠。

如图14的(A)所示,第七实施方式的层叠体10F与第一实施方式的层叠体10的不同之处在于,焊料凸块300F在第一侧面S1侧形成有两处且在第二侧面S2侧形成有两处这一点。即,与焊料凸块300F分别连接的连接焊盘180也在第一侧面S1侧形成有两处,在第二侧面S2侧形成有两处。层叠体10F中的其他的基本结构与层叠体10相同,省略相同部位的说明。

即使采用该结构,也能够更加增大连接焊盘180与焊料凸块300F的连接面积。此外,由于阶差H1形成在层叠体10F的高度方向上,因此,俯视层叠体10F时的面积不增加。因此,能够实现层叠体10F的小型化。

如图14的(B)所示,第七实施方式的层叠体10G与第一实施方式的层叠体10的不同之处在于,焊料凸块300G在第一侧面S1侧形成有三处且在第二侧面S2侧形成有三处这一点。即,与焊料凸块300G分别连接的连接焊盘180也在第一侧面S1侧形成有三处,在第二侧面S2侧形成有三处。层叠体10G中的其他的基本结构与层叠体10相同,省略相同部位的说明。

即使采用该结构,也能够进一步增大连接焊盘180与焊料凸块300G的连接面积。此外,由于阶差H1形成在层叠体10G的高度方向上,因此,俯视层叠体10G时的面积不增加。因此,能够实现层叠体10G的小型化。

如图14的(C)所示,第七实施方式的层叠体10H与第一实施方式的层叠体10的不同之处在于,焊料凸块300H除了在第一侧面S1侧、第二侧面S2侧各形成有一处之外,还在沿着连结第一侧面S1与第二侧面S2的方向延伸且相互对置的第三侧面S3侧、第四侧面S4侧各形成有一处。

具体而言,焊料凸块300H包括两个焊料凸块300H,该两个焊料凸块300H与如下两个连接焊盘180分别连接,该两个连接焊盘180为跨越形成在第一电子部件100与构造体150之间的多个阶差面B1中的第一侧面S1侧的阶差面B1(未图示)而形成的连接焊盘180和跨越第二侧面S2侧的阶差面B1(未图示)而形成的连接焊盘180。需要说明的是,形成在第一侧面S1侧和第二侧面S2侧的阶差面B1是本发明的“第一阶差面”。

另外,焊料凸块300H包括两个焊料凸块300H,该两个焊料凸块300H与如下两个连接焊盘180分别连接,该两个连接焊盘180为跨越形成在第一电子部件100与构造体150之间的阶差面中的第三侧面S3侧的阶差面B1(未图示)而形成的连接焊盘180和跨越第四侧面S4侧的阶差面B1(未图示)而形成的连接焊盘180。需要说明的是,形成在第三侧面S3侧和第四侧面S4侧的阶差面B1是本发明的“第二阶差面”。层叠体10H中的其他的基本结构与层叠体10相同,省略相同部位的说明。

即使采用该结构,也能够更加增大连接焊盘180与焊料凸块300H的连接面积。此外,阶差H1形成在层叠体10H的高度方向上,因此,俯视层叠体10H时的面积不增加。因此,能够实现层叠体10H的小型化。

此外,通过多个焊料凸块300H中的第一侧面S1侧及第二侧面S2侧的两个焊料凸块300H和与该两个焊料凸块300H连接的连接焊盘180,能够提高针对连结第一侧面S1、第二侧面S2的方向的应力的连接强度。另外,通过多个焊料凸块300H中的第三侧面S3侧及第四侧面S4侧的两个焊料凸块300H和与该两个焊料凸块300H连接的连接焊盘180,也能够提高针对与第一侧面S1、第二侧面S2平行的方向的应力的连接强度。这样,即使在多个应力产生的方向分别不同的情况下,也能够提高第一电子部件100及构造体150与第二电子部件200的连接强度,因此,能够进一步提高层叠体10H的连接强度。

需要说明的是,第七实施方式的层叠体10F~层叠体10H均具备多个连接焊盘180。由此,第二电子部件200容易被固定于第一电子部件100及构造体150,因此,层叠体10F~10H的连接强度进一步提高。

在上述的结构中,针对第一电子部件100的主面101露出的结构进行了说明。但是,第一电子部件100的主面101也可以被阻焊层170覆盖。根据该结构,能够省略使主面101露出的结构,能够低价地形成上述的层叠体10~层叠体10H。

(第八实施方式)

接着,参照附图对第八实施方式的层叠体进行说明。15(A)是示出本发明的第八实施方式的层叠体10J的结构的侧面剖视图,图15的(B)是从表面侧观察本发明的第八实施方式的层叠体10J的俯视图。在图15的(A)、图15的(B)中适当强调地记载了纵横的尺寸关系,不一定与实际尺寸中的纵横的尺寸关系一致。

如图15的(A)、图15的(B)所示,第八实施方式的层叠体10J与第一实施方式的层叠体10的不同之处在于,仅形成有一处阶差H1。层叠体10J中的其他的基本结构与层叠体10相同,省略相同部位的说明。

如图15的(A)所示,层叠体10J仅形成有一处阶差H1(图15的(A)中的左侧)。未形成阶差H1的部分(图15的(A)中的右侧)处的贯通电极165经由与主面151大致平行的形状的布线电极161、连接焊盘180、焊料凸块300而与第二电子部件200连接。

即使采用该结构,主面101和主面151也具有阶差H1。即,如果至少在一处形成阶差H1,则相较于主面101与主面151共面的情况,连接焊盘180增大了与阶差面B1的面积大致相同的面积量。因此,能够增大焊料凸块300与连接焊盘180的连接面积。

另外,在构造体150与第二电子部件200之间产生的热应力是第二电子部件200相对于构造体150的主面151沿着与高度方向正交的方向延伸的力的情况下,即,是沿着从层叠体10J的中心侧的区域朝向外缘侧的区域的方向施加的力的情况下,焊料凸块300被按压于阶差面B1(阶差H1的部分)及连接焊盘180中的与阶差面B1抵接的部分。因此,连接焊盘180与焊料凸块300之间的连接强度提高,能够抑制破裂。

需要说明的是,不限于上述各实施方式的结构,也可以是变更了这些实施方式的组合。

附图标记说明

B1、B2…阶差面;

H1、H2…阶差;

R1…第一区域;

R2…第二区域;

S1…第一侧面;

S2…第二侧面;

S3…第三侧面;

S4…第四侧面;

10、10A、10B、10C、10D、10E、10F、10G、10H、10J…层叠体;

100…第一电子部件;

101、102、151、152、153、153A、154…主面;

150、150A、150C…构造体;

161、161A、161B、161C、161D、163D…布线电极;

162…端子电极;

165…贯通电极;

170、175…阻焊层;

180、180A、180B、180C、180D…连接焊盘;

190、191、192…树脂膜;

195、196…连接电极;

200…第二电子部件;

300、300F、300G、300H…焊料凸块;

400…辅助构件;

410…临时固定件;

420…供电层;

425…供电电极;

430…粘接层;

440…支承体。

- 带有粘接层的层叠体、层叠体、液晶层层叠体、液晶膜的制造方法、光学层叠体的制造方法

- 层叠体、带粘接层的层叠体、带基材层的光学层叠体、光学层叠体及其制造方法