一种剩余污泥水解酸化预处理的装置及方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于污泥资源化利用技术领域,具体涉及一种剩余污泥水解酸化预处理的装置及方法。

背景技术

剩余污泥是污水处理中产生的固体废物,数量巨大,必须合理处置;国内污水厂普遍存在碳源不足问题,往往通过投加外碳源实现出水TN达标,增加了额外的运行费用。针对这两个问题,研究者发现,剩余污泥经过水解酸化产生的挥发性脂肪酸(VFA)可作为活性污泥系统的外加碳源来提高系统污染物去除效能,剩余污泥经过污泥浓缩可提高含固率,剩余污泥在水解酸化阶段可获得高浓度的VFA,上清液回用到处理污水处理工艺中,对低C/N比污水脱氮可减少外加碳源投加量,剩余污泥经过水解酸化后污泥量减少,进而能实现污泥减量化。

由于污泥中的有机质大部分是微生物的细胞物质,被微生物细胞壁(膜)所包裹,难以为厌氧微生物所利用,限制了污泥的水解酸化反应,造成污泥水解酸化过程的污泥停留时间长(20-30d)、发酵池容积大等问题。

目前常用的解决上述问题的方法为预处理法,包括:化学预处理、机械物理法、生物法及不同预处理组合处理法等。机械预处理是利用机械处理过程中产生的剪切力,破坏污泥菌体细胞胞壁(膜),释放胞内有机物。常用的污泥机械预处理方法主要有离心破碎法、高压破壁法和机械转动磨球破碎法等。有人用离心破碎法预处理污泥,发现污泥产气量较未机械预处理组提高了85%;国外有实际应用效果表明,污泥离心破碎预处理法可使污泥产气量提高15%以上。化学预处理方法利用氧化剂或氧化体系产生的自由基(·OH或

发明内容

本发明为解决现有技术的不足,提供了一种剩余污泥水解酸化预处理的装置及方法,以解决现有剩余污泥预处理反应器动能消耗大、传质不均匀,造成的污泥破壁和溶胞效率较低的技术问题

本发明通过以下技术方案来实现上述目的:

一种剩余污泥水解酸化预处理装置,包括反应器罐体,设于反应器罐体底部的排泥口,用于支撑反应器罐体的罐体裙座,储药罐和水解酸化池,所述反应器罐体内设有纵向的中空转轴,所述中空转轴的底端通过中空支撑座支撑,所述中空转轴上设有进泥口和出泥口,所述进泥口与储药罐和外部的储泥池连接,所述出泥口分布在中空转轴的管壁上,用于连通中空转轴与反应器罐体的内部空间,所述中空转轴上还固定连接有离心叶轮,所述出泥口设在所述离心叶轮与所述离心叶轮对应的位置,所述反应器罐体的排泥口通过排泥管道与水解酸化池连接。

作为本发明进一步优化方案,所述反应器罐体的内侧壁设有凹凸附着板。

作为本发明进一步优化方案,所述进泥口通过加药计量泵与储药罐连接,通过依次连接的进泥计量泵和过滤网与外部的储泥池连接,且所述过滤网尺寸为2mm*2mm。

作为本发明进一步优化方案,所述中空转轴上还设有阻流板,所述阻流板位于所述反应器罐体的内部空间。

作为本发明进一步优化方案,所述反应器罐体上设有罐盖,所述中空转轴的上端穿过所述罐盖延伸到所述罐体的外部空间,并与设置在所述罐盖上的驱动机构连接。

作为本发明进一步优化方案,所述驱动机构包括横梁和设于横梁上的机架,所述横梁设在所述罐体的顶部,所述机架内安装有调心轴承和弹性联轴器,所述机架上安装有马达,所述马达的输出端连接有减速机,所述弹性联轴器一端与穿过所述调心轴承的中空转轴连接,另一端与所述减速机输出端连接。

作为本发明进一步优化方案,所述进泥计量泵位于所述储泥池和所述中空支撑座之间管道上,所述中空支撑座与中空转轴连通。

本发明还提供了一种剩余污泥水解酸化预处理方法,该方法需要利用上述装置实现固液相接触的旋转传质与反应,该方法的步骤包括:

步骤一、采用间歇进样方式,将经过储泥池滤网的污泥与亚铁-过硫酸盐在管道中混合,获得的混合污泥由反应器罐体底部导入中空转轴中,中空转轴由驱动机构带动旋转,利用离心叶轮的离心力作用,将混合污泥抛出,与反应器罐体内侧的凹凸附着板碰撞后均匀分布在反应器罐体的内部空间中;

步骤二、未破壁的剩余污泥由于重力作用沉降,在反应器罐体的内部空间继续破壁;

步骤三、在反应器罐体内经一定反应时间破壁后的污泥经排泥口排出,进入后段的水解酸化池。

作为本发明进一步优化方案,所述步骤一中,Fe

作为本发明进一步优化方案,在所述步骤一中,中空传动轴的转速为800-1000rpm,在所述步骤三中,反应器罐体内的一定反应时间为20-30min。

本发明的原理为:采用预处理措施实现污泥中微生物破壁溶胞,进而释放胞内物质,预处理后剩余污泥经过水解酸化处理,可得到更高浓度的VFA类产物。剩余污泥预处理技术可以打破污泥菌体细胞壁(膜),快速使污泥菌体内的细胞物质释放出来,促进大分子细胞物质水解成易于被污水处理系统中细菌利用的小分子物质,提高污泥发酵物或上清液中VFA的含量,增强污染物去除效能,具体的:本发明采用一种强化传质效能的超重力场的污泥破碎旋转反应器一体化装置,用于固液相接触的旋转传质与反应,中空传动轴由马达带动高速旋转,剩余污泥通过过滤网后经中空传动轴出泥孔后,在离心叶轮的离心力作用下,与反应器壳体内壁的凹凸附着板碰撞后均匀分布在反应器中,由于离心力和凹凸附着板碰撞剪切作用,耦合亚铁-过硫酸盐氧化,形成机械、水力、化学的综合作用,微生物细胞破壁和溶胞,胞内物质溶出、水解,实现剩余污泥的碳源释放。

本发明的有益效果在于:

1)本发明可降低反应器运行的动能消耗,还可解决传统反应器内传质不均匀问题,具有高效、节能低成本运行特点,且易于操作、可控性强,在污泥水解酸化预处理中具有工程应用前景;

2)本发明中水解酸化后污泥可作为低C/N比污水处理厂作为碳源,用于污反硝化脱氮,可实现废物资源化利用和污泥减量化,减少运营单位污水和污泥处理费用,同时可减轻环境污染负荷。

附图说明

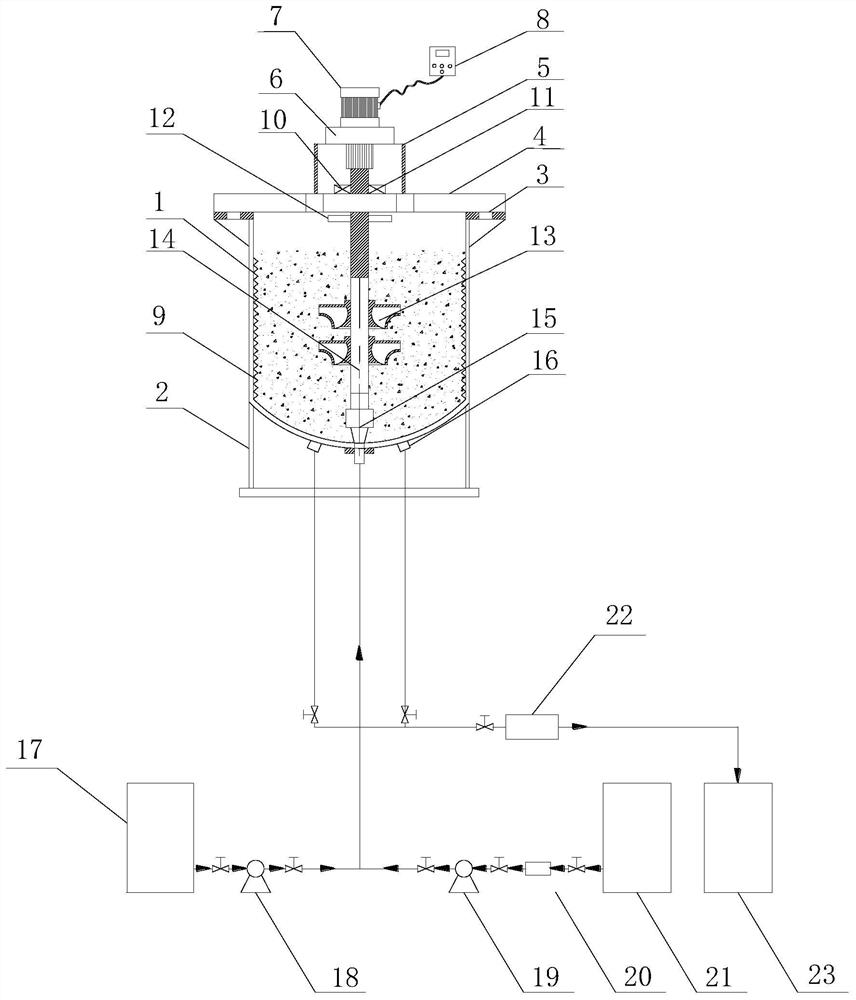

图1是本发明的整体结构示意图;

图2是本发明中离心叶轮的结构示意图;

图3是本发明中离心叶轮的俯视图;

图4是本发明中凹凸附着板结构示意图;

图5是本发明中凹凸附着板的俯视图;

图6、图7、图8、图9是本发明三种处理方法在污泥固化率对剩余污泥溶胞率及污泥上清液VFA浓度的影响示意图;

图中:1反应器罐体、2罐体裙座、3罐盖、4横梁、5机架、6减速机、7马达、8变频器、9凹凸附着板、10弹性联轴器、11调心轴承、12阻流板、13离心叶轮、14中空转轴、15中空支撑座、16排泥口、17储药罐、18加药计量泵、19进泥计量泵、20过滤网、21储泥池、22排泥管道、23水解酸化池。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

如图1-5所示,一种剩余污泥水解酸化预处理装置,包括反应器罐体1,设于反应器罐体1底部的排泥口16,用于支撑反应器罐体(1)的罐体裙座(2),储药罐17和水解酸化池23,反应器罐体1内设有纵向的中空转轴14,中空转轴14的底端通过中空支撑座15支撑,中空转轴14上设有进泥口和出泥口,进泥口与储药罐17和外部的储泥池21连接,出泥口分布在中空转轴14的管壁上,用于连通中空转轴14与反应器罐体1的内部空间,中空转轴14上还固定连接有离心叶轮13,且出泥口设在离心叶轮13与离心叶轮13对应的位置,反应器罐体1的排泥口16通过排泥管道22与水解酸化池23连接,剩余污泥通过离心叶轮13离心力剪切作用,耦合亚铁-过硫酸盐化学氧化作用,污泥不断完成破壁和溶胞。

具体的,反应器罐体1的内侧壁还设有凹凸附着板9,在中空转轴14高速旋转时,离心叶轮13因离心力的作用,喷射到反应器壳体内壁的凹凸附着板9,耦合亚铁-过硫酸盐化学氧化作用,污泥不断完成破壁和溶胞。

进泥口通过加药计量泵18与储药罐17连接,通过依次连接的进泥计量泵19和过滤网20与外部的储泥池21连接,其中,所述进泥计量泵19位于储泥池21和中空支撑座15之间管道上,所述过滤网20尺寸为2mm*2mm,剩余污泥和亚铁-过硫酸盐溶液的混合物泵入中空转轴14。

中空转轴14上还设有阻流板12,阻流板12位于反应器罐体1的内部空间,阻流板12的设置可以防止破解后剩余污泥进入中空转轴14。

反应器罐体1上设有罐盖3,中空转轴14的上端穿过罐盖3延伸到罐体1的外部空间,并与设置在罐盖3上的驱动机构连接;所述驱动机构包括横梁4和设于横梁4上的机架5,横梁4设在罐体1的顶部,机架5内安装有调心轴承11和弹性联轴器10,机架5上安装有马达7,马达7的输出端连接有减速机6,弹性联轴器10一端与穿过调心轴承11的中空转轴14连接,另一端与减速机6输出端连接,通过变频器与减速机6的配合使用,来降低反应器运行过程中的动能消耗,减速机6的输出轴与中空转轴14之间设有调心轴承11和弹性联轴器10,将减速机6的输出轴和中空转轴14牢固地联接起来一同旋转,并传递运动和扭矩。

本实施例还提供了利用上述装置进行剩余污泥水解酸化预处理的方法,取污泥浓缩池的污泥,计算需要加入的亚铁和过硫酸盐量,配成溶液后分别通过计量泵泵入进泥管道后进入超重力反应器的中空转轴,调节转速,处理一定时间后,破壁溶胞的剩余污泥由反应器下方排泥口排出进入后段的水解酸化池23,具体包括以下步骤:

步骤一、采用间歇进样方式,将经过储泥池21滤网的污泥与亚铁-过硫酸盐在管道中混合,获得的混合污泥由反应器底部的中空支撑座15导入中空转轴14中,中空转轴14由驱动机构的马达7带动高速旋转,在离心叶轮13的离心力作用下,与反应器壳体凹凸附着板9碰撞后均匀分布在反应器中。

步骤二、未破壁的剩余污泥由于重力作用沉降进入反应器继续破壁。

步骤三、在反应器罐体1内经一定反应时间破壁后的污泥经排泥口16排出进入后段的水解酸化池23。

具体的:

步骤一中,Fe

步骤三中,反应器罐体1内的反应时间为20-30min。

实施例1

污泥固含率为3%,分别采用超重力反应器、亚铁-过硫酸盐及本发明的超重力反应器耦合亚铁-过硫酸盐三种方法处理剩余污泥,超重力反应器转速为1000rpm,Fe

实施例2

污泥固含率为3%,分别采用超重力反应器、亚铁-过硫酸盐及本发明的超重力反应器耦合亚铁-过硫酸盐三种方法处理剩余污泥,超重力反应器转速为1000rpm,Fe

实施例3

污泥固含率为5%,分别采用超重力反应器、亚铁-过硫酸盐及本发明的超重力反应器耦合亚铁-过硫酸盐三种方法处理剩余污泥,超重力反应器转速为1000rpm,Fe

实施例4

污泥固含率为5%,分别采用超重力反应器、亚铁-过硫酸盐及本发明的超重力反应器耦合亚铁-过硫酸盐三种方法处理剩余污泥,超重力反应器转速为1000rpm,Fe

通过比较以上实施例可以得到,本发明的超重力反应器耦合亚铁-过硫酸盐的方法处理剩余污泥均比单独使用超重力反应器的机械处理或亚铁-过硫酸盐的化学处理后的溶胞率和上清液的VFA含量要高;通过比较实施案例1和实施案例2可以得到,污泥含固率同为3%、反应时间不同时,可以得到使用超重力反应器耦合亚铁-过硫酸盐的方法处理剩余污泥得到的污泥溶胞率和上清液VFA均最高;通过比较实施案例3和实施案例4时,污泥含固率同为5%、反应时间不同时,可以得到使用超重力反应器耦合亚铁-过硫酸盐的方法处理剩余污泥得到的污泥溶胞率和上清液VFA均最高;综上,使用超重力反应器耦合亚铁-过硫酸盐的方法处理剩余污泥在反应时间和污泥固含率不同时均能得到较高的溶胞率和上清液VFA含量。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种剩余污泥水解酸化预处理的装置及方法

- 曝气强化污水处理厂剩余污泥高温水解酸化方法及装置