一种新型偏光片以及组成液晶模组的方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及液晶模组技术领域,特别涉及一种新型偏光片以及组成液晶模组的方法。

背景技术

目前的液晶模组2主要由:玻璃盖板21(Cover Glass简称:CG)、光学透明双面胶22(简称:OCA)、第一偏光片23(简称:上偏光片)、液晶显示屏24(Liquid Crystal Display简称:LCD)和第二偏光片25(简称:下偏光片)等部件组成。

所述液晶模组组装方法包括以下步骤:首先,将第一偏光片23和第二偏光片25分别贴附在液晶显示屏24的正反两面,组成偏贴组件26;其次,将玻璃盖板21的内侧面粘贴光学透明胶22,组成软对硬组合件27;最后,通过光学透明胶22外侧面将偏贴组件26与软对硬组合件27粘贴在一起组成液晶模组2。

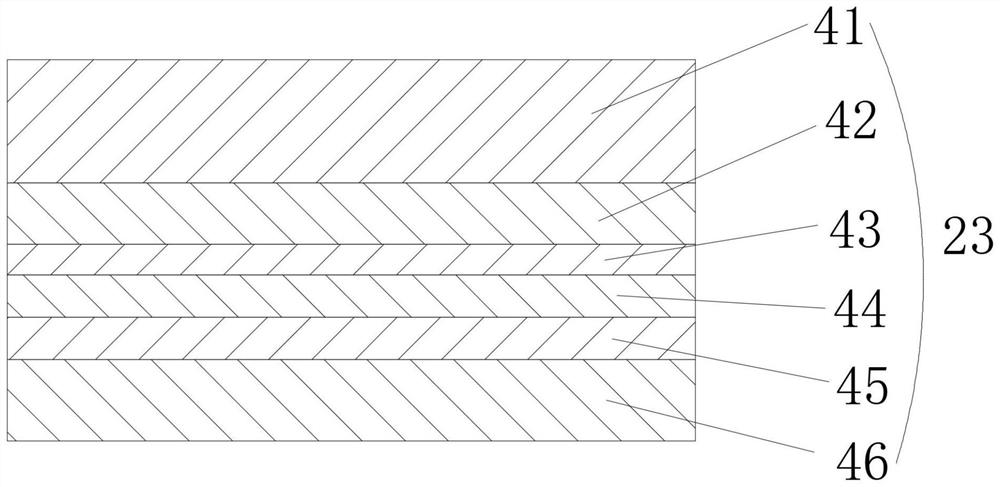

现有的第一偏光片23的结构叠层为:保护膜41(Protective film)、第三支撑层42(Supporting layer1)、第二偏光层43(Polarizer)、第四支撑层44(Supporting layer2)、压敏胶粘贴层45(Adhesive)和离尘膜层46(Release film)。其中保护膜41和离尘膜层46都只是起到保护作用,在第一偏光片23实际使时这两层会被去掉,故现有的第一偏光片23的有效层是:第三支撑层42、第二偏光层43、第四支撑层44和压敏胶粘贴层45。由此可见:现有的第一偏光片23是单面带胶,用来贴附在液晶显示屏24上。

由于现有的第一偏光片23是单面带胶,使用时通过压敏胶粘贴层45贴附在液晶显示屏24表面上,第一偏光片23贴附在液晶显示屏24表面上后,裸露在外侧的是第三支撑层42,所述第三支撑层42无胶面层。所以第一偏光片23后续工序想要和玻璃盖板21进一步粘贴的话,必须先将光学透明双面胶22和玻璃盖板21粘贴在一起,然后再将粘贴了光学透明双面胶22的玻璃盖板21通过光学透明双面胶22的另一侧面粘贴在第一偏光片23的第三支撑层42上。

以上组装方法存在以下缺点:工序繁多,消耗物料也较多,液晶模组2经过多层物料的多次叠加厚度较厚。

发明内容

本发明的目的在于克服现有技术中的上述缺陷,提供一种新型偏光片以及组成液晶模组的方法,所述新型偏光片双面都装设有粘贴层,减少了光学透明双面胶的使用,减少了消耗物料,也减少了组装工序,同时能使液晶模组的厚度更薄,更符合客户对液晶模组超薄的需求,使得产品更具市场竞争力。

为实现上述目的,本发明提供了一种新型偏光片,包括偏光片本体,所述偏光片本体包括第一偏光层、第一支撑层、第二支撑层、第一粘贴层和第二粘贴层,所述第一偏光层一侧堆叠设有第一支撑层,另一侧堆叠设有第二支撑层,所述第一支撑层一侧堆叠设有第一粘贴层,所述第二支撑层一侧堆叠设有第二粘贴层,所述第一粘贴层为第一压敏胶粘贴层,所述第二粘贴层为第二压敏胶粘贴层。

作为优选的,所述第一支撑层的厚度和第二支撑层的厚度相同,所述第一粘贴层的厚度和第二粘贴层的厚度相同。

作为优选的,所述偏光片本体还包括第一离尘膜层和第二离尘膜层;所述第一粘贴层一侧装设有第一离尘膜层,所述第二粘贴层一侧装设有第二离尘膜层。

作为优选的,所述第一离尘膜层的厚度和第二离尘膜层的厚度相同。

作为优选的,所述第一偏光层为聚乙烯醇材料构件,所述第一偏光层的厚度在10um-15um之间,所述第一支撑层和第二支撑层都为三醋酸纤维素材料构件,所述第一支撑层和第二支撑层的厚度在10um-30um之间。

作为优选的,所述第一粘贴层和第二粘贴层的厚度在5um-20um之间。

本发明还提供了一种将上述新型偏光片组成液晶模组的方法,包括以下步骤;

步骤S1:将偏光片本体贴附在液晶显示屏的一侧,组成第一组合件;

步骤S2:将第二偏光片贴附在液晶显示屏的另一侧,组成第二组合件;

步骤S3:在第二组合件的偏光片本体上侧贴附玻璃盖板,组成液晶模组。

作为优选的,所述步骤S1中将偏光片本体的第一离尘膜层去掉与液晶显示屏的一侧贴附在一起;

或者将偏光片本体的第二离尘膜层去掉与液晶显示屏的一侧贴附在一起。

作为优选的,所述步骤S3中将偏光片本体的第二离尘膜层去掉与玻璃盖板内侧贴附在一起;

或者将偏光片本体的第一离尘膜层去掉与玻璃盖板内侧贴附在一起。

与现有技术相比,本发明的有益效果在于:

1、本发明所述偏光片本体包括第一偏光层、第一支撑层、第二支撑层、第一粘贴层和第二粘贴层,所述偏光片本体双面都装设有粘贴层,所述第一粘贴层为第一压敏胶粘贴层,所述第二粘贴层为第二压敏胶粘贴层,所述偏光片本体双面都装设有粘贴层,可以省略光学透明双面胶的使用,可以直接与玻璃盖板贴附在一起,减少了消耗物料,也减少了组装工序,同时可以降低组装成本,提高组装的合格率。

2、本发明所述偏光片本体双面都装设有粘贴层,并将第一支撑层和第二支撑层的厚度设置成一样,同时所述第一粘贴层和第二粘贴层的厚度设置成一样,使得第一偏光层处于中间位置,上下两侧的结构也完全一致,可以不用区分正反面,直接使用,节约了组装时间,提高了组装效率。

3、本发明使用第一粘贴层代替了原来的光学透明双面胶,在组装液晶模组的过程中,去掉了光学透明双面胶这款物料,所述新型偏光片增加了第一粘贴层,但是第一粘贴层的厚度小于光学透明双面胶的厚度,所以最终液晶模组的总厚度将会减少,液晶模组的厚度更薄,进而更符合客户对液晶模组超薄的需求,使得产品更具市场竞争力。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是现有偏光片的剖面示意图;

图2是现有偏光片的材料和厚度示意图;

图3是现有液晶模组组装方法的示意图;

图4本发明提供的一种新型偏光片的剖面示意图;

图5本发明提供的一种新型偏光片的材料和厚度示意图;

图6是本发明提供的一种将新型偏光片组成液晶模组的方法步骤示意图;

图7是本发明提供的一种将新型偏光片组成液晶模组的方法步骤中的步骤S1的示意图;

图8是本发明提供的一种将新型偏光片组成液晶模组的方法步骤中的步骤S2的示意图;

图9是本发明提供的一种将新型偏光片组成液晶模组的方法步骤中的步骤S3的示意图。

在图中包括有:

1-偏光片本体、11-第一偏光层、12-第一支撑层、13-第二支撑层、14-第一粘贴层、15-第二粘贴层、16-第一离尘膜层、17-第二离尘膜层、2-液晶模组、21-玻璃盖板、22-光学透明双面胶、23-第一偏光片、24-液晶显示屏、25-第二偏光片、31-第一组合件、32-第二组合件、41-保护膜、42-第三支撑层42、43-第二偏光层43、44-第四支撑层44、45-压敏胶粘贴层、46-离尘膜层。

具体实施方式

下面将结合本发明本实施方式中的附图,对本发明本实施方式中的技术方案进行清楚、完整地描述,显然,所描述的本实施方式是本发明的一种实施方式,而不是全部的本实施方式。基于本发明中的本实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他本实施方式,都属于本发明保护的范围。

实施例一

请参考图4和图5,本发明实施例一提供了一种新型偏光片,包括偏光片本体1,所述偏光片本体1包括第一偏光层11、第一支撑层12、第二支撑层13、第一粘贴层14和第二粘贴层15,所述第一偏光层11一侧堆叠设有第一支撑层12,另一侧堆叠设有第二支撑层13,所述第一支撑层12一侧堆叠设有第一粘贴层14,所述第二支撑层13一侧堆叠设有第二粘贴层15,所述第一粘贴层14为第一压敏胶粘贴层,所述第二粘贴层15为第二压敏胶粘贴层,所述偏光片本体1双面都装设有粘贴层,可以省略光学透明双面胶22的使用,可以直接与玻璃盖板21贴附在一起,减少了消耗物料,也减少了组装工序,同时可以降低组装成本,提高组装的合格率。

如图5所示,所述第一支撑层12的厚度和第二支撑层13的厚度相同,所述第一粘贴层14的厚度和第二粘贴层15的厚度相同,采用上述设置可以使得第一偏光层11处于中间位置,上下两侧的结构也完全一致,可以不用区分正反面,直接使用,节约了组装时间,提高了组装效率。

如图4所示,所述偏光片本体1还包括第一离尘膜层16和第二离尘膜层17;所述第一粘贴层14一侧装设有第一离尘膜层16,所述第二粘贴层15一侧装设有第二离尘膜层17,所述第一离尘膜层16和第二离尘膜层17主要起保护第一粘贴层14上表面和第二粘贴层15下表面的作用,使用过程中,去除或者撕掉第一离尘膜层16,使得第一粘贴层14与玻璃盖板21贴附在一起,去除或者撕掉第二离尘膜层17,使得第二粘贴层15与液晶显示屏24贴附在一起。

如图5所示,所述第一离尘膜层16的厚度和第二离尘膜层17的厚度相同,所述第一离尘膜层16和第二离尘膜层17使用同种材料,降低物料种类的使用,可以降低生产成本,适合大批量生产。

如图5所示,所述第一偏光层11为聚乙烯醇(PVA)材料构件,所述第一偏光层11的厚度在10um-15um之间,在本实施例一中,所述第一偏光层11的厚度为13um,所述第一支撑层12和第二支撑层13都为三醋酸纤维素(TAC)材料构件,所述第一支撑层12和第二支撑层13的厚度在10um-30um之间,在本实施例一中,所述第一支撑层12和第二支撑层13的厚度为20um,所述第一偏光层11是核心,其具有亲水性,在湿热的环境下会很快变形、收缩,所述第一偏光层11的强度低,质地脆,易破裂,因此其上下表面需有第一支撑层12和第二支撑层13对其进行保护,同时用来隔绝水分和空气。

所述第一粘贴层14和第二粘贴层15的厚度在5um-20um之间,如图5所示,在本实施例一中,所述第一粘贴层14和第二粘贴层15的厚度都为20um。

本发明使用第一粘贴层14代替了原来的光学透明双面胶22,在组装液晶模组2的过程中,去掉了光学透明双面胶22这款物料,所述新型偏光片增加了第一粘贴层14,但是第一粘贴层14的厚度小于光学透明双面胶22的厚度,具体的,所述第一粘贴层14为20um,所述光学透明双面胶22的厚度一般为150um,所述液晶模组2的总厚度减小了“150um-20um=130um”,所以最终液晶模组2的总厚度将会减少,液晶模组2的厚度更薄,进而更符合客户对液晶模组2超薄的需求,使得产品更具市场竞争力。

实施例二

请参考图6和图9,本发明实施例二提供了一种将新型偏光片组成液晶模组的方法,包括以下步骤;

步骤S1:将偏光片本体1贴附在液晶显示屏24的一侧,组成第一组合件31。

具体的,将偏光片本体1的第一离尘膜层16去掉与液晶显示屏24的一侧贴附在一起;

或者将偏光片本体1的第二离尘膜层17去掉与液晶显示屏24的一侧贴附在一起。

进一步的,由于所述偏光片本体1没有正反的区分,所以去掉第一离尘膜层16还是第二离尘膜层17都可以,可以不用进行区分。

步骤S2:将第二偏光片25贴附在液晶显示屏24的另一侧,组成第二组合件32。

具体的,在本实施例二中,先进行步骤S1后进行步骤S2,或者先进行步骤S2后进行步骤S1都是可以的,实施效果是一致的,本发明不进行严格区分,都是本发明的保护范围。

步骤S3:在第二组合件32的偏光片本体1上侧贴附玻璃盖板21,组成液晶模组2。

具体的,将偏光片本体1的第二离尘膜层17去掉与玻璃盖板21内侧贴附在一起;

或者将偏光片本体1的第一离尘膜层16去掉与玻璃盖板21内侧贴附在一起。

本实施例二中,因为所述偏光片本体1两侧都已经装设有第一粘贴层14和第二粘贴层15,所以在偏光片本体1和液晶显示屏24贴附好后,另一侧也可以直接与玻璃盖板21进行贴附,中间过程不使用光学透明双面胶22,故使用本发明的新型偏光片可以省略光学透明双面胶22物料的使用,同时可以减少组装工序流程,降低组装成本,提高组装的合格率。

综上所述,本发明的有益效果在于:

本发明所述偏光片本体1包括第一偏光层11、第一支撑层12、第二支撑层13、第一粘贴层14和第二粘贴层15,所述偏光片本体1双面都装设有粘贴层,所述第一粘贴层14为第一压敏胶粘贴层,所述第二粘贴层15为第二压敏胶粘贴层,所述偏光片本体1双面都装设有粘贴层,可以省略光学透明双面胶22的使用,可以直接与玻璃盖板21贴附在一起,减少了消耗物料,也减少了组装工序,同时可以降低组装成本,提高组装的合格率;本发明所述偏光片本体1双面都装设有粘贴层,并将第一支撑层12和第二支撑层13的厚度设置成一样,同时所述第一粘贴层14和第二粘贴层15的厚度设置成一样,使得第一偏光层11处于中间位置,上下两侧的结构也完全一致,可以不用区分正反面,直接使用,节约了组装时间,提高了组装效率;本发明使用第一粘贴层14代替了原来的光学透明双面胶22,在组装液晶模组2的过程中,去掉了光学透明双面胶22这款物料,所述新型偏光片增加了第一粘贴层14,但是第一粘贴层14的厚度小于光学透明双面胶22的厚度,所以最终液晶模组2的总厚度将会减少,液晶模组2的厚度更薄,进而更符合客户对液晶模组2超薄的需求,使得产品更具市场竞争力。

- 一种新型偏光片以及组成液晶模组的方法

- 一种液晶显示模组偏光片剥离的撕片检测系统及方法