冷却风道组件和烘干设备

文献发布时间:2023-06-19 11:03:41

技术领域

本申请属于太阳能电池技术领域,具体而言,涉及冷却风道组件和烘干设备。

背景技术

在相关技术中,在制备太阳能光伏电池时,硅片表面印刷完导电浆后需要进行烘干。传统的烘干炉设备的冷却风道结构是:1:炉体出片冷却区是由一个或多个抽风口直接与传动网链相通;2:冷却区补充冷鲜风作为冷空气,是在机架后的冷却箱体直接充入。以上方案组合的冷却风道结构均有冷却不及时的缺陷。

发明内容

根据本发明的实施例旨在解决或改善上述技术问题中的至少之一。

根据本发明的实施例的第一目的在于提供一种冷却风道组件。

根据本发明的实施例的第二目的在于提供一种烘干设备。

为实现根据本发明的实施例的第一目的,本发明的技术方案提供了一种冷却风道组件,包括:冷却腔,用于通入冷却气体;第一抽风腔,第一抽风腔设于冷却腔的一侧,且冷却腔与第一抽风腔相互贯通;第二抽风腔,第二抽风腔设于冷却腔与第一抽风腔相对的另一侧,且第二抽风腔与冷却腔和第一抽风腔分别相互贯通;排气组件,排气组件设于第一抽风腔上,用于将进入第一抽风腔内的气体排出。

在该技术方案中,待冷却物体在冷却腔内通过冷却气体冷却降温。第一抽风腔与冷却腔相互贯通,使得冷却腔内冷却之后产生的废气进入第一抽风腔。第二抽风腔与冷却腔和第一抽风腔分别相互贯通,使得冷却腔内冷却之后产生的废气进入第二抽风腔,然后再进入第一抽风腔。第一抽风腔通过排气组件将废气排出,使得冷却风道组件形成中间吹冷风,上、下两侧抽风的冷却结构,提高了冷却效率。

另外,根据本发明的实施例提供的技术方案还可以具有如下附加技术特征:

上述技术方案中,冷却风道组件还包括:第一箱体,第一箱体内设有第一抽风腔;第二箱体,第二箱体与第一箱体连接,且第二箱体内设有第二抽风腔;其中,第一箱体的一部分与第二箱体的一部分共同围合出冷却腔。

在该技术方案中,第一箱体为封闭箱体,使得设于第一箱体内的第一抽风腔封闭,能够有利于从冷却腔内抽吸废气。第二箱体为封闭箱体,使得设于第二箱体内的第二抽风腔封闭,利于第二抽风腔内的废气抽吸至第一抽风腔内。第一箱体与第二箱体相对的部分相互围合出冷却腔,使得冷却腔位于第一抽风腔与第二抽风腔之间,结构简单,可靠,形成了中间冷却,两侧抽吸的冷却风道结构,能够加快冷却腔的冷却速度。

上述任一技术方案中,第一箱体包括:顶板;第一侧围板,第一侧围板与顶板连接;第一安装板,第一安装板与第一侧围板连接;其中,顶板、第一侧围板与第一安装板共同围合出第一抽风腔。

在该技术方案中,第一安装板用于安装冷却组件,冷却组件安装于第一安装板,使得冷却腔内沾染的粉尘、油污能够沿第一安装板流落,从而可避免掉落在冷却腔内的待冷却物体上形成污染,能够保证待冷却物体的产品质量。

上述任一技术方案中,第一安装板倾斜设置。

在该技术方案中,第一安装板倾斜设置,使得第一安装板上沾染的粉尘、油污能够沿第一安装板的倾斜板面流落至待冷却物体的一侧,从而可避免粉尘、油污掉落待冷却物体上形成污染,能够保证待冷却物体的产品质量。

上述任一技术方案中,第二箱体包括:第二安装板;第二侧围板,第二侧围板与第二安装板连接;底板,底板倾斜设置,且底板与第二侧围板连接;其中,底板、二侧围板与第二安装板共同围合出第二抽风腔,且第二安装板与第一安装板共同围合出冷却腔。

在该技术方案中,第二安装板与第一安装板相对设置,以能够使得围合出更大的冷却腔,简化了冷却腔的形成结构。底板倾斜设置,有利于进入第二抽风腔内的废气快速向第一抽风腔进行扩散,从而提高冷却腔的散热效率。

上述任一技术方案中,底板包括:第一导风板;第二导风板,第二导风板与第一导风板相互搭接;其中,第一导风板与第二导风板分别与第二侧围板连接。

在该技术方案中,第一导风板与第二导风板在一端相互搭接,从而使得底板在第二抽风腔内形成内凸结构,以有将废气进行快速扩散,提高冷却腔内的待冷却物体的散热效果。

上述任一技术方案中,第二安装板设有吸风装置,吸风装置用于将冷却腔内的气体吸入第二抽风腔。

在该技术方案中,吸风装置设于第二安装板上,用于将冷却腔内的气体吸入第二抽风腔内,以能够加速冷却腔内的冷气体的流动和循环,从而提高冷却腔的冷却效果。

上述任一技术方案中,冷却风道组件还包括:外侧风口,外侧风口贯通第二抽风腔与第一抽风腔。

在该技术方案中,外侧风口贯通第二抽风腔与第一抽风腔,使得第二抽风腔内的气体能够通过外侧风口进入到第一抽风腔内以排出,从而加速冷却腔的气体循环。

上述任一技术方案中,冷却风道组件还包括:内侧风口,内侧风口贯通冷却腔与第一抽风腔。

在该技术方案中,内侧风口连通至冷却腔与第一抽风腔,使得冷却腔内的冷却气体可流通至第一抽风腔内而排出,从而可加速冷却腔的气体循环。

为实现根据本发明的实施例的第二目的,本发明的技术方案提供了一种烘干设备,包括:烘干腔、任一技术方案中的冷却风道组件和传送装置,传送装置用于传送待冷却物体;其中,传送装置贯通冷却腔。

在该技术方案中,根据本发明的实施例提供的烘干设备包括根据本发明的任一技术方案的冷却风道组件,因此其具有根据本发明的任一实施例的冷却风道组件的全部有益效果。

根据本发明的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过根据本发明的实施例的实践了解到。

附图说明

根据本发明的实施例的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

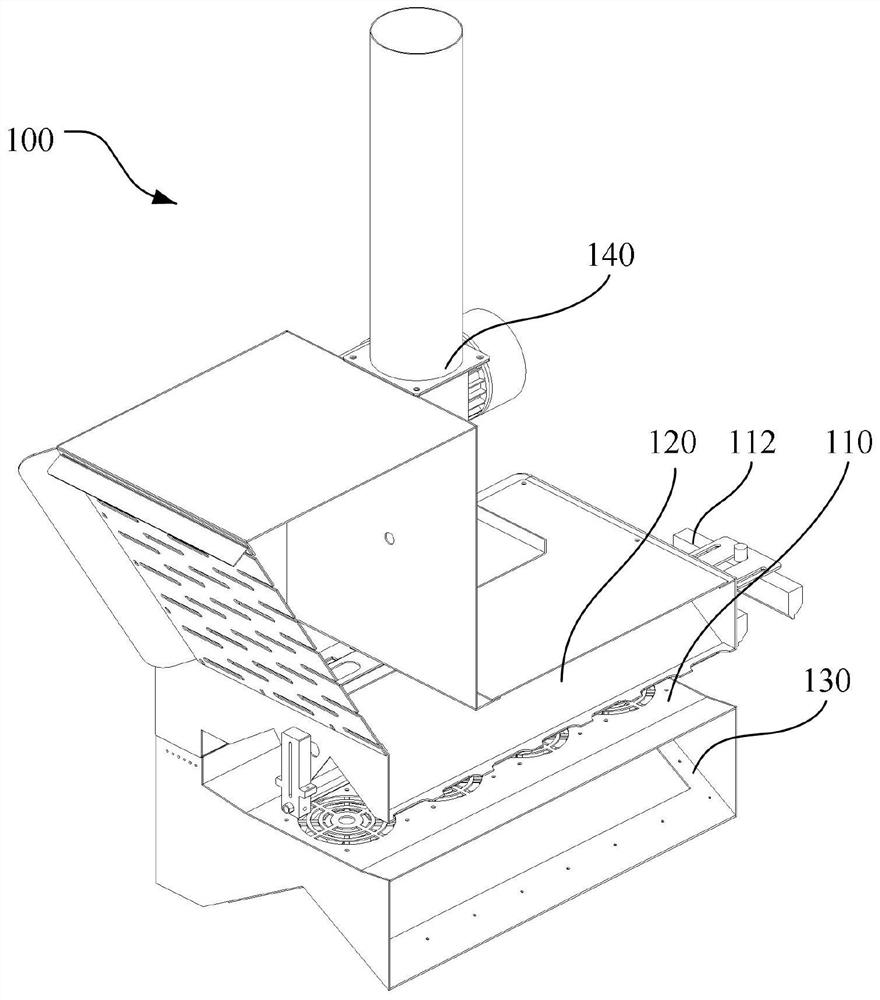

图1为根据本发明的一些实施例的冷却风道组件的立体结构示意图之一;

图2为根据本发明的一些实施例的冷却风道组件的剖视结构示意图;

图3为根据本发明的一些实施例的冷却风道组件的立体结构示意图之二;

图4为根据本发明的一些实施例的冷却风道组件的立体结构示意图之三;

图5为根据本发明的一些实施例的烘干设备的组成示意图。

其中,图1至图5中的附图标记与部件名称之间的对应关系为:

10:烘干设备;100:冷却风道组件;110:冷却腔;1102:入料端;1104:出料端;112:冷却组件;120:第一抽风腔;130:第二抽风腔;132:吸风装置;140:排气组件;142:风机;144:排气管道;150:第一箱体;1502:抽风口;152:顶板;154:第一侧围板;1542:第一侧边板;1544:第一前侧板;1546:第一后侧板;156:第一安装板;1562:第一斜板;1564:第二斜板;160:第二箱体;162:第二安装板;164:第二侧围板;1642:第二侧边板;1644:第二前侧板;1646:第二后侧板;166:底板;1662:第一导风板;1664:第二导风板;170:第三箱体;172:抽风网孔板;174:挡板;180:第一侧风板;182:外侧风口;190:第二侧风板;192:内侧风口;200:烘干腔;300:传送装置。

具体实施方式

为了能够更清楚地理解根据本发明的实施例的上述目的、特征和优点,下面结合附图和具体实施方式对根据本发明的实施例进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

下面参照图1至图5描述根据本发明的一些实施例的冷却风道组件100和烘干设备10。

实施例1

如图1所示,本实施例提供了一种冷却风道组件100,冷却风道组件100包括包括:冷却腔110、第一抽风腔120、第二抽风腔130和排气组件140,冷却腔110用于通入冷却气体。第一抽风腔120设于冷却腔110的一侧,且冷却腔110与第一抽风腔120相互贯通。第二抽风腔130设于冷却腔110与第一抽风腔120相对的另一侧,且第二抽风腔130与冷却腔110和第一抽风腔120分别相互贯通。排气组件140设于第一抽风腔120上,用于将进入第一抽风腔120内的气体排出。

本实施例中,待冷却物体位于冷却腔110内时,冷却腔110内可通入冷却气体,用于对待冷却物体降温冷却。例如,待冷却物体可以是硅片。冷却腔110具有上、下相对的两侧,第一抽风腔120设置在冷却腔110的上方一侧,第一抽风腔120与冷却腔110相互贯通,使得冷却腔110内冷却之后产生的废气进入第一抽风腔120,以能够加速进入冷却腔110内的冷却气体的循环,从而可以提高冷却腔110内的冷却面积和效率。同样地,第二抽风腔130设于冷却腔110的下方一侧,第二抽风腔130与第一抽风腔120相对设置,且第二抽风腔130与冷却腔110和第一抽风腔120分别相互贯通,使得冷却腔110内冷却之后产生的废气进入第二抽风腔130,然后再进入第一抽风腔120,第一抽风腔120设有排气组件140,排气组件140可用于将第一抽风腔120内的废气排出,因此,可以进一步加速进入冷却腔110内的冷却气体的循环,从而进一步提高了冷却腔110内的冷却面积和效率,使得待冷却物体能够得到充分冷却。

本实施例中,通过第一抽风腔120作为上端抽风,第二抽风腔130作为下端抽风,冷却腔110位于第一抽风腔120与第二抽风腔130之间,使得冷却风道组件100形成中间吹冷风,上、下两侧抽风的冷却结构,提高了冷却效率。

实施例2

如图2和图3所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

冷却风道组件100还包括:第一箱体150、第二箱体160和第三箱体170,第一箱体150内设有第一抽风腔120。第二箱体160设于第一箱体150的一侧,且第二箱体160内设有第二抽风腔130。第三箱体170设于第一箱体150上。其中,第一箱体150的一部分与第二箱体160的一部分共同围合出冷却腔110,排气组件140设于第三箱体170上。

本实施例中,如图2所示,第一箱体150为封闭箱体。第二箱体160为封闭箱体。第一箱体150朝向第二箱体160的一侧内凹,第二箱体160朝向第一箱体150的一侧内凹,使得第一箱体150与第二箱体160之间形成冷却腔110。冷却腔110在相对的两端相互贯通,且冷却腔110在相互贯通的一端为入料端1102,冷却腔110在相互贯通的另一端为出料端1104,使得待冷却物体可从入料端1102进入冷却腔110,然后冷却后再从出料端1104出冷却腔110。冷却腔110内设置有冷却组件112,冷却组件112可以为冷风刀,冷风刀外接压缩空气。冷风刀吹出压缩空气对待冷却物体进行冷却。

如图2所示,第一抽风腔120设于第一箱体150内,第一抽风腔120通过第一箱体150与冷却腔110相互贯通。

如图4所示,第一箱体150的顶部设有抽风口1502,抽风口1502与第三箱体170相互贯通,使得第一抽风腔120内的废气通过抽风口1502能够进入到第三箱体170内。排气组件140包括风机142和排气管道144,风机142安装于第三箱体170上,排气管道144与第三箱体170连接,且排气管道144伸入至第三箱体170内。第三箱体170朝向外部的一侧设有抽风网孔板172,抽风网孔板172位于入料端1102。抽风网孔板172封堵第三箱体170的内腔,抽风网孔板172的边缘设有挡板174,挡板174与第三箱体170连接成罩体结构,使得抽风网孔板172位于罩体结构内,有利于气体的流通。开启风机142,风机142能够将第三箱体170内的废气通过排气管道144排出。

第二抽风腔130设于第二箱体160内,第二抽风腔130通过第二箱体160与冷却腔110相互贯通。第二箱体160上设有吸风装置132。

实施例3

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

第一箱体150包括:顶板152、第一侧围板154和第一安装板156,第一侧围板154与顶板152连接。第一安装板156与第一侧围板154连接。其中,顶板152、第一侧围板154与第一安装板156共同围合出第一抽风腔120。

本实施例中,如图2所示,第一箱体150包括顶板152,顶板152上设有抽风口1502。如图3所示,第一箱体150还包括第一侧围板154,第一侧围板154包括:第一侧边板1542、第一前侧板1544和第一后侧板1546,第一侧边板1542设置为两个,两个第一侧边板1542分别设于顶板152的相对两侧。第一前侧板1544与第一后侧板1546相对设置,其中,第一前侧板1544位于入料端1102,第一后侧板1546位于出料端1104。第一安装板156设于两个第一侧边板1542之间。第一前侧板1544、两个第一侧边板1542、第一安装板156、顶板152和第一后侧板1546共同围合出第一箱体150。其中,第一安装板156与第二箱体160相对的一面内凹,形成倒V形结构的内凹空间,冷却组件112安装于第一安装板156上,且位于内凹空间内,使得冷却腔110内沾染的粉尘、油污能够沿第一安装板156的板面倾斜流落,从而可避免垂直掉落在冷却腔110内的待冷却物体上形成污染,能够保证待冷却物体的产品质量。

第一安装板156位于第一箱体150内一面则朝向顶板152凸起。

实施例4

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

第一安装板156倾斜设置。

本实施例中,由于相关现有技术中的冷却结构会造成冷却区积油,使得电池片出现脏污的现象,给电池片制造造成外观污染品质缺陷和电气性能缺陷。恶劣的还可能造成火灾安全事故。因此,如图2所示,第一安装板156倾斜设置,使得冷却腔110内沾染的粉尘、油污能够沿第一安装板156的板面流落,从而可避免掉落在冷却腔110内的待冷却物体上形成污染,能够保证待冷却物体的产品质量。

具体地,如图2所示,第一安装板156包括第一斜板1562和第二斜板1564,第一斜板1562的一端与顶板152连接,且第一斜板1562从顶板152向其中一个第一侧边板1542倾斜设置,第二斜板1564的一端与顶板152连接,且第二斜板1564从顶板152向另外一个第一侧边板1542倾斜设置,使得第一斜板1562与第二斜板1564呈八字形设置,或者第一斜板1562与第二斜板1564呈倒V形机构,从而使得第一安装板156朝向第二箱体160的一侧形成内凹结构,以有利于聚集冷空气,提高待冷却物体的散热效果。另外,第一斜板1562与第二斜板1564倾斜设置,使得冷却腔110内沾染的粉尘、油污能够沿第一斜板1562的板面与第二斜板1564的板面流落,从而可避免掉落在冷却腔110内的待冷却物体上形成污染,能够保证待冷却物体的产品质量。

实施例5

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

第二箱体160包括:第二安装板162、第二侧围板164和底板166。第二侧围板164与第二安装板162连接。底板166与第二侧围板164连接。其中,底板166、第二侧围板164与第二安装板162共同围合出第二抽风腔130,且第二安装板162与第一安装板156共同围合出冷却腔110。

本实施例中,如图2所示,第二箱体160包括:第二安装板162,第二安装板162的中部内凹,相对的两侧分别凸起,使得第二安装板162形成内凹结构。第二安装板162与第一安装板156相对设置,以围合出冷却腔110。第二箱体160还包括:第二侧围板164,如图4所示,第二侧围板164包括第二侧边板1642、第二前侧板1644和第二后侧板1646,第二侧边板1642设置为两个,两个第二侧边板1642分别设于第二安装板162的相对两侧。第二前侧板1644与第二后侧板1646相对设置,其中,第二前侧板1644位于入料端1102,第二后侧板1646位于出料端1104。第二箱体160还包括底板166,底板166设于两个第二侧边板1642之间。第二前侧板1644、两个第二侧边板1642、第二安装板162、底板166和第二后侧板1646共同围合出第二抽风腔130。其中,底板166朝向外部的一面内凹,形成倒V形结构,相对应地,底板166位于第二抽风腔130内的部分朝向第二安装板162凸起设置,使得底板166形成导风板,有利于进入第二抽风腔130内的废气快速向第一抽风腔120进行扩散,从而提高冷却腔110的散热效率。

实施例6

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

底板166包括第一导风板1662和第二导风板1664。第二导风板1664与第一导风板1662相互搭接。其中,第一导风板1662与第二导风板1664分别与第二侧围板164连接。

本实施例中,如图2所示,第一导风板1662的一端与第二安装板162连接,且第一导风板1662从第二安装板162向其中一个第二侧边板1642倾斜设置,第二导风板1664的一端与第二安装板162连接,且第二导风板1664从第二安装板162向另外一个第二侧边板1642倾斜设置,使得第一导风板1662与第二导风板1664呈八字形设置,或者第一导风板1662与第二导风板1664镜像对称倾斜设置成倒V形结构,从而使得底板166在第二抽风腔130内形成内凸结构,以有将废气进行快速扩散,提高冷却腔110内的待冷却物体的散热效果。

实施例7

如图3所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

第二安装板162设有吸风装置132,吸风装置132用于将冷却腔110内的气体吸入第二抽风腔130。

本实施例中,吸风装置132可以为风扇。吸风装置132设于第二安装板162上,用于将冷却腔110内的气体吸入第二抽风腔130内,以能够加速冷却腔110内的冷气体的流动和循环,从而提高冷却腔110的冷却效果。

实施例8

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

冷却风道组件100还包括:外侧风口182,外侧风口182贯通第二抽风腔130与第一抽风腔120。

本实施例中,冷却风道组件100还包括第一侧风板180,第一侧风板设置为两个,两个第一侧风板180分别设于冷却腔110外部的第一箱体150与第二箱体160之间,并使得第一侧风板180的一外侧壁可形成围合出的冷却腔110的一部分。外侧风口182设于第一侧风板180上,且外侧风口182贯通第二抽风腔130与第一抽风腔120,使得第二抽风腔130内的气体能够进入到第一抽风腔120内以排出,从而加速冷却腔110的气体循环。

实施例9

如图2所示,本实施例提供了一种冷却风道组件100。除上述实施例的技术特征之外,本实施例还包括以下技术特征:

冷却风道组件100还包括:内侧风口192,内侧风口192贯通冷却腔110与第一抽风腔120。

冷却风道组件100还包括:内侧风口192,内侧风口192贯通冷却腔110与第一抽风腔120。

本实施例中,冷却风道组件100还包括第二侧风板190,第二侧风板190设置为两个,两个第二侧风板190分别设于第一安装板156的相对两侧,使得第二侧风板190的至少一侧外壁构成围合出的冷却腔110的一部分。第二侧风板190位于冷却腔110与第一抽风腔120之间。第二侧风板190上设有内侧风口192,内侧风口192连通至冷却腔110与第一抽风腔120,使得冷却腔110内的冷却气体可流通至第一抽风腔120内而排出,从而可加速冷却腔110的气体循环。内侧风口192位于外侧风口182的内部,使得内侧风口192与外侧风口182形成错位设置,从而进一步提高了气体的循环速度。

实施例10

如图5所示,本实施例提供了一种烘干设备10,包括:烘干腔200、任一实施例中的冷却风道组件100和传送装置300,传送装置300用于传送待冷却物体。其中,传送装置300贯通冷却腔110。

本实施例中,烘干设备10可以为烘干炉。烘干炉内设有烘干腔200,烘干腔200的外部设有冷却风道组件100。传送装置300上放置有待冷却物体,例如硅片。传送装置300装载着硅片可依次经过烘干炉的上料端、烘干腔200、冷却腔110和下料端,从而完成硅片的烘干和冷却。另外,根据本发明的实施例提供的烘干设备10包括根据本发明的任一实施例的冷却风道组件100,因此其具有根据本发明的任一实施例的冷却风道组件100的全部有益效果。

实施例11

如图1和图2所示,本实施例提供了一种冷却风道组件100,用于对硅片进行冷却。冷却风道组件100由冷却箱体组成,冷却箱体的抽风方案采用上下两端抽风,中间吹冷风的方式实施。

其中,冷却箱体包括冷却区上箱体、冷却区下箱体、冷却腔110用于冷却吹风三大部分组成。冷却区上箱体为第一箱体150,冷却区下箱体为第二箱体160。

冷却区上箱体和冷却区下箱体组装成一个核心的冷却箱体,工作时,网链将电池片传送到冷却箱体的中间穿过,即穿过冷却腔110,安装在中间的冷却腔110内的扇形的冷风刀吹出压缩空气对电池片进行降温。

冷却区下箱体的进风口由多个风扇组成,风扇将含有粉尘、油烟的废气汇集到冷却区下箱体的内腔,冷却区下箱体的内腔也就是第二抽风腔130,废气经过两侧的风道汇集到上冷却区的内腔体,也就是第一抽风腔120内。两侧的风道分别为外侧风口182。

冷却区上箱体的进风口由两侧风口和中间风口组成。中间风口从电池片两侧将含有粉尘、油烟的废气汇集到冷却区上箱体的内腔,两侧风口将冷却区下箱体的废气接引到上箱体内腔。

冷却区上箱体的顶部设有抽风网孔板172和排废风机,排废风机为风机142,将冷却腔110内和炉内的废气排出到设备外围。

电池片送出冷却箱体后,冷却箱体的尾部的超级风刀再次对电池片进行降温。

本实施例还提供了一种烘干炉,如图5所示,烘干炉包括烘干腔200、冷却风道结构和传送装置300,风却风道结构为冷却风道组件100,传送装置300用于传送待加工件,例如硅片。具体地,硅片依次经过烘干炉的上料端、烘干腔、冷却风道结构、下料端,传送装置300采用链条传送。

如图4所示,冷却风道结构的入料端1102位于第三箱体170的下方。如图3所示,冷却风道结构的出料端1104与入料端1102相对设置。冷却风道结构包括冷却区上箱体、冷却区下箱体,冷却区上箱体包括上箱体围板、上箱体顶板、上箱体安装板,三者围设成上箱体,上箱体顶板上开设有安装口,用于安装抽风腔,抽风腔上设置有抽风网孔板172,并设置有排废机及排废管道。其中,上箱体围板为第一侧围板154,上箱体顶板为顶板152,上箱体安装板为第一安装板156。安装口为抽风口1502。抽风腔设置在第三箱体170内。排废管道为排气管道144。

冷却区下箱体包括下箱体围板、下箱体安装板和下箱体导风板,三者围设成下箱体,其中,下箱体围板为第二侧围板164,下箱体安装板为第二安装板162,下箱体导风板为底板166。上箱体设置在下箱体上,两者之间设置有第一侧风板180,第一侧风板180上设置有两侧风口。侧风口为外侧风口182。

具体地,上箱体安装板呈倒V型,两侧设置第二侧风板190,上箱体安装板下背离上箱体顶板一侧上设置有安装件,用于安装冷风刀,冷风刀外接压缩空气。上箱体安装板与下箱体安装板形成冷却腔110,上箱体安装板呈V型结构,可使上箱体安装板上沾染的粉尘、油污沿V型件结构流落,避免污染硅片。网链穿过冷却腔110的区域,下箱体安装板上设置有风扇,用于将冷却腔110内的风抽离至下冷却区内腔体。

本实施例中,冷却风道结构启动后,冷却风通过冷风刀进入到冷却腔110,冷却风冷却置于链网上的硅片后,一部分冷却风通过风扇进入到下冷却区内腔体,再通过第二侧风板190上的中间风口回流至上冷却区内腔体,经由抽风腔将其排出设备外。另一部分冷却风通过第一侧风板180的两侧风口回流至上冷却区内腔体,再经由抽风腔将其排出设备外。

本实施例中,硅片烘干炉设备的冷却区风道结构,能够满足太阳能电池片高品质生产(提升烘干效果及成品率),杜绝电池片出炉高温、脏污的现象,提高设备安全性。

综上,根据本发明的实施例的有益效果为:

1.通过第一抽风腔120作为上端抽风,第二抽风腔130作为下端抽风,冷却腔110位于第一抽风腔120与第二抽风腔130之间,使得冷却风道组件100形成中间吹冷风,上、下两侧抽风的冷却结构,提高了冷却效率。

2.第一安装板156倾斜设置,使得第一安装板156上沾染的粉尘、油污能够沿第一安装板156的倾斜方向落入待冷却物体的一侧,避免污染待冷却物体。

3.吸风装置132设置在第二箱体160上,用于将冷却腔110内的气体吸入第二抽风腔130,能够加速冷却腔110内的冷气体的流动和循环,从而提高冷却腔110的冷却效果。

在根据本发明的实施例中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在根据本发明的实施例中的具体含义。

根据本发明的实施例的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述根据本发明的实施例和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对根据本发明的实施例的限制。

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于根据本发明的实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上仅为根据本发明的实施例的优选实施例而已,并不用于限制根据本发明的实施例,对于本领域的技术人员来说,根据本发明的实施例可以有各种更改和变化。凡在根据本发明的实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在根据本发明的实施例的保护范围之内。

- 冷却风道组件和烘干设备

- 一种热风烘干设备风道组件