一种基于数字孪生的工业机器人碰撞预测的控制方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及工业机器人控制技术领域,特别是涉及一种基于数字孪生的工业机器人碰撞预测的控制方法。

背景技术

随着机器人技术的不断发展,工业机器人广泛应用于各个工业领域,甚至在其他领域都有着应用,多学科知识的融合使得工业机器人在智能制造领域有着优异的表现。数字孪生是物理产品的数字化,在虚拟空间模拟物理实体在现实加工环境中的各种情况,在虚拟空间实现映射,从而反映物理产品的全生命周期过程。

现有的技术往往是通过数字孪生模型对物理实体实现监视、控制以及动作补偿等,但是目前对其动作的预测的应用探索很少,预测是数字孪生技术实现机器全生命周期过程中不可缺少的一环,精准的预测可以有效指导工业机器人之后的工作,避免出现奇异点、碰撞点等问题。

发明内容

本发明的目的是针对现有技术中存在的缺少工业机器人碰撞预测的问题,而提供一种基于数字孪生的工业机器人碰撞预测的控制方法。

为实现本发明的目的所采用的技术方案是:

一种基于数字孪生的工业机器人碰撞预测的控制方法,包括以下步骤:

动作数据采集:物理环境下工业机器人动作数据的采集;

建立机器人数字孪生模型:在仿真平台中构建与工业机器人等比高精度的机器人数字孪生模型;

建立联系:建立服务器、机器人数字孪生模型与工业机器人的联系;

机器人孪生模型模拟工业机器人的动作并预测其工作轨迹,分析机器人数字孪生模型运动轨迹的可行性;

机器人数字孪生模型驱动工业机器人同步动作,工业机器人上传动作数据上传到服务器中形成闭环。

在上述技术方案中,动作数据采集时,工业机器人轴的位置传感器采集轴的数据,包括工业机器人的Home点、起始点、目标点、轴的速度或加速度。

在上述技术方案中,建立机器人数字孪生模型时,机器人数字孪生模型在几何结构上与物理环境下工业机器人保持一致,建立机器人数字孪生模型时,定义机器人数字孪生模型物理特征、特定行为规则与感官数据模型。

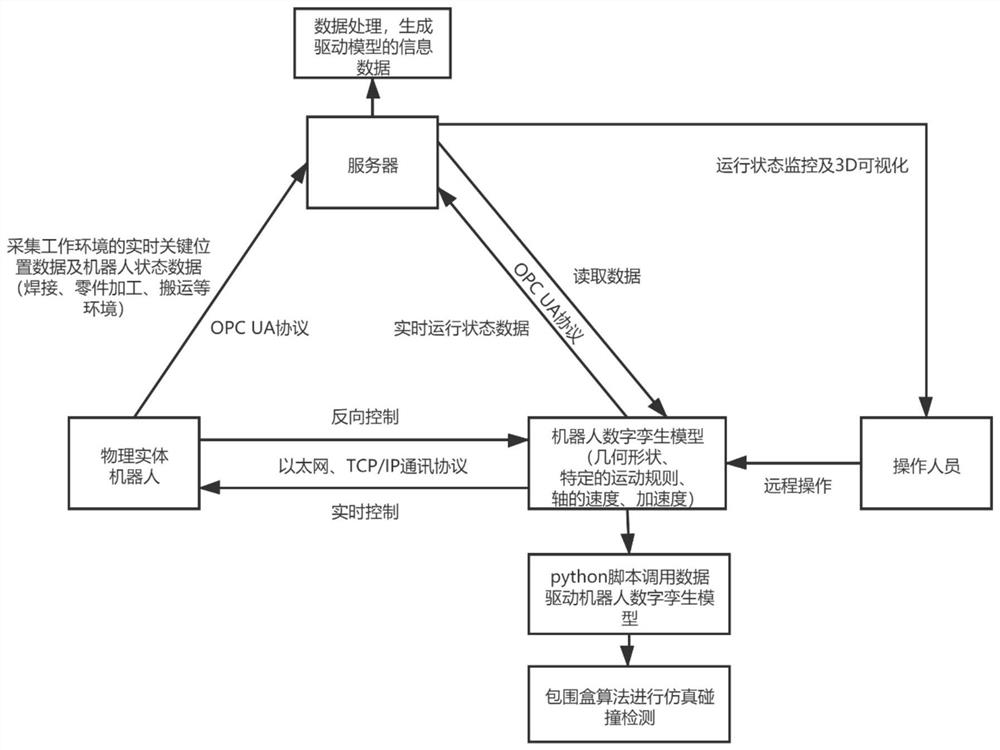

在上述技术方案中,建立联系时,工业机器人基于OPC UA通讯协议将传感器获取的数据发送到服务器中,服务器对数据进行解析,机器人数字孪生模型读取服务器解析的数据;

仿真平台建立通讯接口,实现工业机器人与机器人数字孪生模型之间的连接与双向映射,通讯方式为无线网络、以太网、Can、TCP/IP或OPC UA协议;

工业机器人通过以太网并基于TCP/IP传输协议与机器人数字孪生模型构建联系和数据交互,同时工业机器人动作数据通过OPC UA协议传输到服务器中,完成监控。

在上述技术方案中,分析机器人数字孪生模型运动轨迹的可行性时,包括但不限于碰撞、限位和可达性等,为工业机器人的安全性做好铺垫。

在上述技术方案中,机器人孪生模型模拟工业机器人的动作并预测其工作轨迹时,服务器对工业机器人需求及其数据进行分析,调用工业机器人控制器中的轨迹规划算法计算生成末端执行器的路径,利用弦公差法将路径分成p1、p2、...、pn个基点,生成驱动机器人数字孪生模型的信息数据。

在上述技术方案中,所述机器人数字孪生模型包括几何模型、控制模型、特定的行为规则、力学模型和信息模型。

在上述技术方案中,机器人数字孪生模型驱动工业机器人同步动作时,机器人数字孪生模型进行仿真碰撞检测,来判断工业机器人动作的可行性,若仿真过程中出现碰撞、限位等情况,则停止仿真,并将出现状况的基点反馈给服务器,服务器对路径进行重新规划,服务器将新路径发送给工业机器人控制器执行;若未出现碰撞,机器人数字孪生模型则会告知工业机器人控制器可以进行作业,工业机器人控制器驱动工业机器人动作。

在上述技术方案中,工业机器人上传作业数据到服务器中,与机器人数字孪生模型上传的仿真数据进行可视化比较,操作人员对机器人数字孪生模型进行调整,实现机器人数字孪生模型对工业机器人的控制。

在上述技术方案中,机器人数字孪生模型通过OBB包围盒算法进行仿真碰撞检测。

与现有技术相比,本发明的有益效果是:

1.本发明通过网络将工业机器人控制器获取的数据信息传输到服务器中,并进行数据信息分析处理,机器人数字孪生模型从服务器中读取需要的点位及状态数据,进行工业机器人路径模拟预测,分析机器人数字孪生模型运动轨迹的可行性时,比如碰撞、限位和可达性等。

2.通过工业机器人开发商开发的通讯接口与机器人数字孪生模型相连,实现机器人数字孪生模型指导工业机器人动作,工业机器人将实时动作数据上传到服务器,实现一个闭环的数字孪生系统。

附图说明

图1为本发明实现数字孪生系统结构图;

图2为本发明工业机器人控制服务流程图。

具体实施方式

以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种基于数字孪生的工业机器人碰撞预测的控制方法,包括以下步骤:

动作数据采集:物理环境下工业机器人动作数据的采集;

建立机器人数字孪生模型:在仿真平台中构建与工业机器人等比高精度的机器人数字孪生模型;

建立联系:建立服务器、机器人数字孪生模型与工业机器人的联系;

机器人孪生模型模拟工业机器人的动作并预测其工作轨迹,分析机器人数字孪生模型运动轨迹的可行性;

机器人数字孪生模型驱动工业机器人同步动作,工业机器人上传动作数据上传到服务器中形成闭环。

服务器获取工业机器人的起始点、目标点等已知数据,并调用工业机器人控制器中的运动算法,规划工业机器人的运动路径。服务器利用弦公差法将工业机器人运动路径分割成n个基点(p1、p2、…、pi、…、pn),计算工业机器人到达每个基点的各轴运动值θ,并将数据传输给机器人数字孪生模型。机器人数字孪生模型利用Python脚本调用pi的位置和各轴的运动值θ等数据,并驱动机器人数字孪生模型进行模拟仿真,仿真过程中利用OBB包围盒法进行仿真碰撞检测,若其中一个基点出现碰撞,则停止仿真,且机器人数字孪生模型将发生碰撞的基点发送给服务器,服务器对工业机器人路径进行重新规划;若未出现碰撞,机器人数字孪生模型则会通过Python脚本创建的Socket通讯端口给工业机器人控制器发送作业任务,工业机器人控制器接收任务,并控制伺服点击驱动轴进行动作。

实施例2

一种基于数字孪生的工业机器人碰撞预测的控制方法,包括以下步骤:

步骤1,数据采集:

工业机器人的控制器将各轴位置传感器采集到的数据,包括但不限于末端执行器的起始点、Home点、目标点、轴运动速度、加速度,通过OPC UA协议传输到服务器中。

步骤2,生成机器人数字孪生模型所需信息数据:

服务器对工业机器人需求及其数据进行分析,调用工业机器人控制器中的轨迹规划算法计算生成末端执行器的路径,利用弦公差法将路径分成p1、p2、…、pi、...、pn个基点,生成驱动机器人数字孪生模型的信息数据。

步骤3,在仿真平台中构建机器人数字孪生模型:

在虚拟仿真软件中搭建虚拟场景,虚拟场景中设备的几何形状及设备间的相对位置与物理场景保持一致,并构建与工业机器人等比精准的机器人数字孪生模型,使其在几何结构上与工业机器人保持一致,构建的机器人数字孪生模型包括几何模型、控制模型、特定的行为规则、力学模型和信息模型。

步骤4,工业机器人进行碰撞预测

机器人数字孪生模型通过python脚本创建一个OPC UA客户端,读取储存在服务器中的数据,包括到达pi点的姿态、各轴运动值、速度和加速度,并驱动机器人数字孪生模型运动。

利用OBB包围盒算法进行仿真碰撞检测,来判断工业机器人动作的可行性。构建物体的包围盒,其中关键就是计算包围盒的方向、位置和尺寸。常用均值和协方差矩阵来确定包围盒的位置和方向,第i个三角形的顶点矢量为p

协方差矩阵元素:

其中

解出协方差矩阵的特征向量并单位化,由于C是一个实对称矩阵,所以其特征向量互相垂直,可以作为包围盒的方向轴。将包围盒的顶点矢量向方向轴进行投影,各个轴上的投影长度就是所求包围盒尺寸。

若仿真过程中出现碰撞、限位和可达性等情况,则停止仿真,并将出现碰撞的基点反馈给服务器,服务器对路径进行重新规划,并将路径重新规划的数据发送给工业机器人控制器;若未出现碰撞,机器人数字孪生模型给所述工业机器人控制器发送作业任务。

步骤5,工业机器人控制器控制工业机器人动作:

工业机器人控制器接收机器人数字孪生模型发送的数据,生成指令任务,并传输到工业机器人轴的伺服电机上,驱动工业机器人动作。

步骤6,工业机器人上传作业数据至服务器:

工业机器人上传作业数据到服务器中,与机器人数字孪生模型上传的仿真数据进行可视化比较,操作人员对机器人数字孪生模型进行调整,来实现机器人数字孪生模型对工业机器人的控制。形成闭环。

实施例3

所述步骤3中,机器人数字孪生模型的通讯是通过Python脚本创建一个Socket通讯接口,若仿真过程中出现碰撞并进行路径重新规划,利用以太网和TCP/IP协议将路径重新规划的数据发送给工业机器人控制器;若未出现碰撞,则给工业机器人控制器发送一个作业信号。

所述步骤3中,机器人数字孪生模型通过以太网和Socket通讯接口完成各轴的位置、姿态、速度和加速度等数据接收。

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种基于数字孪生的工业机器人碰撞预测的控制方法

- 机床热误差自学习预测模型建模方法及基于数字孪生的机床热误差控制方法