一种Fakra电连接器公座组装体

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及电连接器制造技术领域,尤其是一种Fakra电连接器公座组装体。

背景技术

Fakra连接器属于同轴信号传输连接器,起初主要应用于射频信号的传输,市场出现同轴和LVDS信号转换C后,应用范围扩大到视频信号传输领域,广泛应用于汽车电子娱乐系统领域,是属于车载多媒体设备之间信号传输的重要部件。Fakra连接器具有良好的屏蔽性和信号稳定性,传输速率快,性价比高,体积小等特点。产品用途:车载导航,车载电子仪表,360全景系统,车载自动驾驶系统等。

在实际应用场景中,Fakra电连接器组装体由电连接器母座组装体(一般选用高速同轴射频连接器类型)和电连接器公座组装体相互插配而成。就目前现状而言。Fakra电连接器公座组装体由线缆组件和Fakra电连接器公座相互插配而成。线缆组件内置于Fakra电连接器公座内,且作为一个整体与Fakra电连接器母座组装体相插配。在Fakra电连接器组装体的实际应用进程中,线缆组件不可避免地受到外部拉扯力的作用。由于线缆组件与Fakra电连接器公座之间缺乏有效的锁定手段,如此一来,一方面,使得线缆的中心导体长期处于受拉状态,必然会大大地降低线缆组件的使用寿命,严重时还会导致中心导体被扯断现象的发生;另一方面,极易导致导电端子沿着中心导体进行滑动,从而影响信号传输的稳定性,可靠性,严重时其直接由中心导体上挣脱,进而导致信号传输进程的中断。因而,亟待技术人员解决上述问题。

发明内容

故,本发明设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该款Fakra电连接器公座组装体的出现。

为了解决上述技术问题,本发明涉及了一种Fakra电连接器公座组装体,其由线缆组件单元和Fakra电连接器公座相互插配而成。线缆组件单元内置、固定于Fakra电连接器公座内,且作为一个整体与Fakra电连接器母座相插配。Fakra电连接器公座包括有公座绝缘塑胶体。线缆组件单元由4个相互独立的线缆组件构成,相对应地,在公座绝缘塑胶体内开设有供线缆组件置入、且整体上呈矩形阵列状的4个插配腔。针对于单个线缆组件来说,其包括有线缆、导电端子、绝缘套、屏蔽网收拢套以及金属屏蔽套。线缆由中心导体、内绝缘层、屏蔽网层以及外护套层由内而外依序套合而成。导电端子与中心导体相连接,且进行电导通。绝缘套套设于导电端子的外围。屏蔽网收拢套套设于屏蔽网层的外围,且其受到外力作用时发生缩形以实现对屏蔽网层的压紧。金属屏蔽套同时套设于外护套层、屏蔽网收拢套以及绝缘套的外围,且其受到外力作用时发生缩形以实现对外护套层的压紧。在金属屏蔽套上设置有缩颈槽。正对应于每个插配腔,在公座绝缘塑胶体上开设有4个工艺缺口,且随带地在其上形成有4个弹性限位臂。针对于单个弹性限位臂来说,由其自由端继续向内延伸出有挂钩部。在将单个线缆组件插入至与之相适配的插配腔进程中,挂钩部始终弹性地压靠于与之相对应的金属屏蔽套外侧壁上,直至其完全地进入到缩颈槽内。

作为本发明技术方案的进一步改进,Fakra电连接器公座还包括有二次线缆锁定单元。二次线缆锁定单元装配于公座绝缘塑胶体上,当线缆组件相对于与之相适配的插配腔内置到位后,其发生动作且辅以缩颈槽的共同作用以实现对线缆组件单元轴向位移运动的限定。

作为本发明技术方案的更进一步改进,二次线缆锁定单元包括有前置锁定件、后置锁定件。前置锁定件插配、固定于所述公座绝缘塑胶体的前侧壁上,以同时实现对布置于前侧的2组线缆组件轴向位移运动的限定。后置锁定件插配、固定于公座绝缘塑胶体的后侧壁上,以同时实现对布置于后侧的2组线缆组件轴向位移运动的限定。前置锁定件和后置锁定件的设计结构以及插配方式完全相同。仅针对于前置锁定件来说,其包括有锁定件主体、上置插装臂、下置插装臂、上置弧形挡靠棱以及下置弧形挡靠棱。上置弧形挡靠棱、下置弧形挡靠棱均直接由锁定件主体向内延伸而成,且分别与与之相对应的2件所金属屏蔽套上的所述缩颈槽相协同作用,以同时实现对与之相对应的上下2组线缆组件轴向位移的限定。上置插装臂布置于上置弧形挡靠棱的上方,且由锁定件主体直接延伸、且90°弯折而成。下置插装臂布置于下置弧形挡靠棱的下方,且由锁定件主体直接延伸、且90°弯折而成。正对应于插配腔,在公座绝缘塑胶体上分别开设有供上置插装臂、下置插装臂穿入的上置插装缺口、下置插装缺口。当布置于前侧的2组线缆组件相对于与之相适配的插配腔被插配到位后,将前置锁定件装配于公座绝缘塑胶体的前侧壁上,此时,上置弧形挡靠棱、上置弧形挡靠棱均分别与2组金属屏蔽套上的缩颈槽相正对位。在锁定件主体开设有限位缺口,相对应地,由公座绝缘塑胶体外侧壁继续向外延伸出有与限位缺口相适配的限位柱。

作为本发明技术方案的更进一步改进,在上置插装臂上分别开设有上置初始装配防脱槽、上置最终锁定槽。上置初始装配防脱槽平行地布置于上置最终锁定槽的内侧。正对应于上置插装臂,由上置插装缺口的侧壁延伸出有可与上置初始装配防脱槽、上置最终锁定槽均相适配的上置限位凸条。在下置插装臂上分别开设有下置初始装配防脱槽、下置最终锁定槽。下置初始装配防脱槽平行地布置于下置最终锁定槽的内侧。正对应于下置插装臂,由下置插装缺口的侧壁延伸出有可与下置初始装配防脱槽、下置最终锁定槽均相适配的下置限位凸条。

作为本发明技术方案的更进一步改进,前置锁定件还包括有手持施力部。手持施力部由两个均由前置锁定件主体继续延伸,且相对而置的承力翅构成。当前置锁定件相对于公座绝缘塑胶体装配到位后,承力翅远离公座绝缘塑胶体的外侧壁设定距离。

相较于传统设计结构的Fakra电连接器公座组装体,在本发明所公开的技术方案中,对金属屏蔽套进行施压处理以使其压紧于线缆的外护套层上,使其与线缆形成一受力整体。在金属屏蔽套上设置有缩颈槽。正对应于金属屏蔽套的预插配位置,在公座绝缘塑胶体的侧壁上成型出有弹性限位臂。其由弹性限位臂的自由端继续向内延伸出有挂钩部。在将单个线缆组件插入至与之相适配的插配腔进程中,挂钩部始终弹性地压靠于与之相对应的金属屏蔽套外侧壁上,直至其完全地进入到缩颈槽内,以实现对金属屏蔽套轴向位移运动的限定。加之,金属屏蔽套同时施压形变的方式实现了与线缆外护套层的紧固,从而使得线缆组件所受到的拉扯力主要由抗拉强度较高的外护套层来承受,而非用来传输信号的中心导体来承受。这样一来,一方面,从而有效地避免中心导体受到拉伸损坏现象的发生,进而确保了其使用寿命,大大地降低了中心导体111被“扯断”现象的发生几率;另一方面,确保导电端子相对于中心导体始终保持于正确的装配位,避免“挣脱”现象的发生,进而确保信号传输进程的正常进行。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

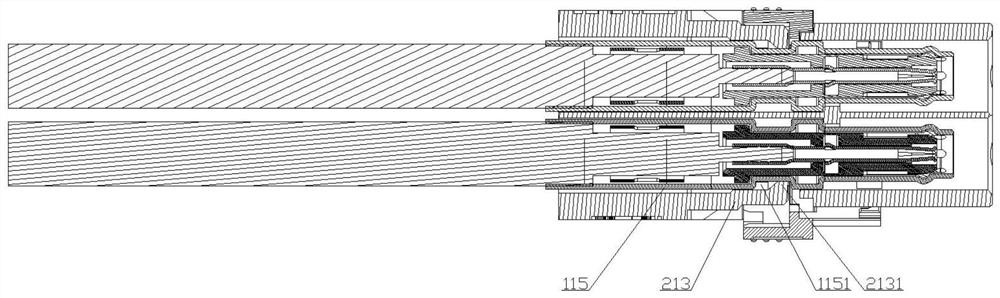

图1是本发明中Fakra电连接器公座组装体与Fakra电连接器母座预插配状态下示意图。

图2是本发明中Fakra电连接器公座组装体的立体示意图。

图3是本发明Fakra电连接器公座组装体中线缆组件单元的立体示意图。

图4是本发明Fakra电连接器公座组装体中线缆组件单元的剖视图。

图5是本发明Fakra电连接器公座组装体中金属屏蔽套的立体示意图。

图6是本发明Fakra电连接器公座组装体中Fakra电连接器公座的立体示意图。

图7是本发明Fakra电连接器公座组装体中Fakra电连接器公座的爆炸示意图。

图8是本发明Fakra电连接器公座组装体中公座绝缘塑胶体一种视角的立体示意图。

图9是图8的正视图。

图10是本发明Fakra电连接器公座组装体中公座绝缘塑胶体另一种视角的立体示意图。

图11是本发明Fakra电连接器公座组装体中前置锁定件一种视角的立体示意图。

图12是图11的正视图。

图13是本发明Fakra电连接器公座组装体中前置锁定件另一种视角的立体示意图。

图14是本发明Fakra电连接器公座组装体中后置锁定件的立体示意图。

图15是图2的正视图。

图16是图15的A-A剖视图。

图17是图15的B-B剖视图。

1-线缆组件单元;11-线缆组件;111-线缆;1111-中心导体;1112-内绝缘层;1113-屏蔽网层;1114-外护套层;112-导电端子;113-绝缘套;114-屏蔽网收拢套;115-金属屏蔽套;1151-缩颈槽;2-Fakra电连接器公座;21-公座绝缘塑胶体;211-插配腔;212-工艺缺口;213-弹性限位臂;2131-挂钩部;214-上置插装缺口;215-下置插装缺口;216-限位柱;217-上置限位凸条;218-下置限位凸条;22-二次线缆锁定单元;221-前置锁定件;2211-锁定件主体;22111-限位缺口;2212-上置插装臂;22121-上置初始装配防脱槽;22122-上置最终锁定槽;2213-下置插装臂;22131-下置初始装配防脱槽;22132-下置最终锁定槽;2214-上置弧形挡靠棱;2215-下置弧形挡靠棱;2216-手持施力部;22161-承力翅;222-后置锁定件。

具体实施方式

在本发明的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

下面结合具体实施例,对本发明的内容做进一步的详细说明,首先,图1示出了本发明中Fakra电连接器公座组装体与Fakra电连接器母座预插配状态下示意图,可知,其与电连接器母座相互插配,相互协同工作以确保信号传输进程的正常执行。

图2示出了本发明中Fakra电连接器公座组装体的立体示意图,可知,其由线缆组件单元1和Fakra电连接器公座2相互插配而成。线缆组件单元1内置、固定于Fakra电连接器公座2内,且作为一个整体与Fakra电连接器母座相插配。如图6中所示,Fakra电连接器公座2包括有公座绝缘塑胶体21。线缆组件单元1由4个相互独立的线缆组件11构成,相对应地,在公座绝缘塑胶体21内开设有供线缆组件11置入、且整体上呈矩形阵列状的4个插配腔211(如图8中所示)。针对于单个线缆组件11来说,其包括有线缆111、导电端子112、绝缘套113、屏蔽网收拢套114以及金属屏蔽套115。线缆111由中心导体1111、内绝缘层1112、屏蔽网层1113以及外护套层1114由内而外依序套合而成。导电端子112与中心导体1111相连接,且进行电导通。绝缘套113套设于导电端子112的外围。屏蔽网收拢套114套设于屏蔽网层1113的外围,且其受到外力作用时发生缩形以实现对屏蔽网层1113的压紧。金属屏蔽套115同时套设于外护套层1114、屏蔽网收拢套114以及绝缘套113的外围,且其受到外力作用时发生缩形以实现对外护套层1114的压紧(如图3、4中所示)。在金属屏蔽套115上设置有缩颈槽1151(如图5中所示)。正对应于每个插配腔211,在公座绝缘塑胶体21上开设有4个工艺缺口212,且随带地在其上形成有4个弹性限位臂213。针对于单个弹性限位臂213来说,由其自由端继续向内延伸出有与上述缩颈槽1151相适配的挂钩部2131(如图8、9、10中所示)。

在将单个线缆组件11插入至与之相适配的插配腔211进程中,挂钩部2131始终弹性地压靠于与之相对应的金属屏蔽套115外侧壁上,直至其完全地进入到缩颈槽1151内,即实现了单根线缆组件1在Fakra电连接器公座2内的锁定(如图15、16中所示)。类比于上述操作方法,依次完成另外3根线缆组件11的插配工作。

上述Fakra电连接器公座组装体的工作原理大致如下:首先,对金属屏蔽套115进行施压处理以使其压紧于线缆111的外护套层1114上,使其与线缆111形成一受力整体。在金属屏蔽套115上设置有缩颈槽1151。正对应于金属屏蔽套115的预插配位置,在公座绝缘塑胶体21的侧壁上成型出有弹性限位臂213。其由弹性限位臂213的自由端继续向内延伸出有挂钩部2131。在将单个线缆组件11插入至与之相适配的插配腔211进程中,挂钩部2131始终弹性地压靠于与之相对应的金属屏蔽套外侧壁上,直至其完全地进入到缩颈槽内,以实现对金属屏蔽套115轴向位移运动的限定。加之,金属屏蔽套115同时施压形变的方式实现了与线缆111的外护套层1114的紧固,从而使得线缆组件11所受到的拉扯力主要由抗拉强度较高的外护套层1114来承受,而非用来传输信号的中心导体1111来承受。这样一来,一方面,从而有效地避免中心导体1111受到拉伸损坏现象的发生,进而确保了其使用寿命,大大地降低了中心导体111被“扯断”现象的发生几率;另一方面,确保导电端子112相对于中心导体1111始终保持于正确的装配位,避免“挣脱”现象的发生,进而确保信号传输进程的正常进行。

出于进一步增加线缆组件11相对于Fakra电连接器公座2的插配可靠性、稳定性方面考虑,在Fakra电连接器公座2上还额外增设有二次线缆锁定单元22。二次线缆锁定单元22装配于公座绝缘塑胶体21上,当线缆组件11相对于与之相适配的插配腔211内置到位后,其发生动作且辅以缩颈槽1151的共同作用以实现对线缆组件单元1轴向位移运动的限定。二次线缆锁定单元22包括有前置锁定件221、后置锁定件222。前置锁定件221插配、固定于公座绝缘塑胶体21的前侧壁上,以同时实现对布置于前侧的2组线缆组件11轴向位移运动的限定。后置锁定件222插配、固定于公座绝缘塑胶体21的后侧壁上,以同时实现对布置于后侧的2组线缆组件11轴向位移运动的限定。前置锁定件221和后置锁定件222的设计结构以及插配方式完全相同。仅针对于前置锁定件221来说,其包括有锁定件主体2211、上置插装臂2212、下置插装臂2213、上置弧形挡靠棱2214以及下置弧形挡靠棱2215。上置弧形挡靠棱2214、下置弧形挡靠棱2215均直接由锁定件主体2211向内延伸而成,且分别与与之相对应的2件金属屏蔽套115上的缩颈槽1151相协同作用,以同时实现对与之相对应的上下2组线缆组件11轴向位移的限定。上置插装臂2212布置于上置弧形挡靠棱2214的上方,且由锁定件主体2211直接延伸、且90°弯折而成。下置插装臂2213布置于下置弧形挡靠棱2215的下方,且由锁定件主体2211直接延伸、且90°弯折而成。正对应于插配腔211,在公座绝缘塑胶体21上分别开设有供上置插装臂2212、下置插装臂2213穿入的上置插装缺口214、下置插装缺口215。另外,还在锁定件主体2211开设有限位缺口22111,相对应地,由公座绝缘塑胶体21外侧壁继续向外延伸出有与上述限位缺口22111相适配的限位柱216(如图6、7、8、11、12、13、15、17中所示)。

二次线缆锁定单元22的工作原理大致如下:当布置于前侧的2组线缆组件11相对于与之相适配的插配腔211被插配到位后,将前置锁定件221被组装于公座绝缘塑胶体21的前侧壁上,此时,上置弧形挡靠棱2214、上置弧形挡靠棱2215均分别与2组金属屏蔽套115上的缩颈槽1151相正对位。向内继续推动前置锁定件221,直至其上上置弧形挡靠棱2214、上置弧形挡靠棱2215分别嵌入到与之相对位的两个缩颈槽1151内,即实现了对前侧两组线缆组件11的轴向位置锁定。类比于上述操作方法,借由后置锁定件222亦可方便、快捷地实现对后侧两组线缆组件11的轴向位置锁定。

作为上述Fakra电连接器公座组装体结构的进一步优化,在上置插装臂2212上分别开设有上置初始装配防脱槽22121、上置最终锁定槽22122。上置初始装配防脱槽22121平行地布置于上置最终锁定槽22122的内侧。正对应于上置插装臂2212,由上置插装缺口214的侧壁延伸出有可与上置初始装配防脱槽22121、上置最终锁定槽22122均相适配的上置限位凸条217。在下置插装臂2213上分别开设有下置初始装配防脱槽22131、下置最终锁定槽22132。下置初始装配防脱槽22131平行地布置于下置最终锁定槽22132的内侧。正对应于下置插装臂2213,由下置插装缺口215的侧壁延伸出有可与下置初始装配防脱槽22131、下置最终锁定槽22132均相适配的下置限位凸条218(如图6-14中所示)。通过采用上述技术方案,一方面,确保了前置锁定件221、后置锁定件222可靠地固定于公座绝缘塑胶体21的前、后侧壁上,可有效地避免后期上置插装臂2212、下置插装臂2213因受到激振力或误触力作用而由上置插装缺口214、下置插装缺口215中脱出问题的产生;另一方面,在车间组装阶段即可借由上置初始装配防脱槽22121、下置初始装配防脱槽22131将前置锁定件221、后置锁定件222预装配于公座绝缘塑胶体21上,如此一来,有效地减少了Fakra电连接器公座组装体发货状态的散件数量,进而可以做到完全预装发货;另外,操作人员在实际执行线缆组件11的锁定操作时,首先将预插配的4件线缆组件11相对于插配腔211置入到位,而后仅需相向地摁压前置锁定件221、后置锁定件222,直至上置限位凸条217、下置限位凸条218一一相对应地完全进入到上置最终锁定槽22122、下置最终锁定槽22132内。

出于降低操作人员的操作困难度,且方便、快捷地执行对线缆组件11的拆、装操作方面考虑,还可以在前置锁定件221上额外增设有手持施力部2216。手持施力部2216由两个均由前置锁定件主体2211继续延伸,且相对而置的承力翅22161构成。当前置锁定件221相对于公座绝缘塑胶体21装配到位后,承力翅22161远离公座绝缘塑胶体21的外侧壁设定距离(如图2、11、12、13中所示)。

最后,需要说明的是,出于实现上述相同目的,后置锁定件222亦可以类比上述的前置锁定件221进行结构设计(如图14中所示)。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种Fakra电连接器公座组装体

- 一种Fakra电连接器组装体