一种填充型环氧涂层预应力智能光缆及生产工艺

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及光缆技术领域,具体为一种填充型环氧涂层预应力智能光缆。

背景技术

目前的光缆基本是通信光缆,用于通信技术领域。通信光缆仅是被用来传播通信信号,隔空架设时,受自重的影响,沿线需要用支撑结构来支撑通信光缆。

随着预应力技术的发展,桥梁工程、风电工程、大跨度索网结构(如天眼)、房屋建筑、石油探井钻探用钻杆、矿产开发用锚杆(索)、深海锚链、风电叶片加劲梁(板)等需要预应力来提高结构的强度、刚度、稳定性。目前在用的预应力材料为预应力钢绞线、预应力钢丝、预应力钢棒、以及由预应力钢绞线或钢丝组成的预应力拉索,这些预应力构件是工程结构的生命线。随着这些预应力构件的广泛运用,预应力构件的有效预应力是多少受到越来越多的关注。我们常常需要用剩余有效预应力值来判断整体结构的健康状况,例如斜拉桥拉索,通过监测拉索索力、桥面线型等指标来判断斜拉桥的健康状态。而现有斜拉索索力监测手段或方法都有自己的缺陷,要么不够精确(离散性很大),要么耐久性差,要么不能实时动态监测(需要人工现场采集);

专利申请号为201711429891.2提供了一种碳纤维智能索体,该专利权利要求5中明确其特征在于碳纤维棒的轴心位置设置有芯孔,光纤监测传感器设置于芯孔内,芯孔内填充有环氧树脂。这种工艺(既要留孔,还要穿含光栅的光纤,再用树脂填孔)做法极大增加了生产难度,降低了光纤光栅的存活率,难以实现。

专利申请号为201721844192.X、201920505512.1,提供了一种智能拉索及纤维增强光纤拉筋。该专利权利要求书第4条明确“多芯光纤的纤芯数为七,以实现温度、应力、振动以及振动位置的区分测量,且在纤维增强光纤拉筋截面上组成具有几何稳定性的正六边形。”、第6条指出“如权利要求1所述的智能拉索,其特征在于:所述多芯光纤包括分布式振动光纤和高灵敏度振动光纤、一对分布式应变光纤和一对点式应变光纤。”第7条指出“一种纤维增强光纤拉筋,其特征在于:包括多芯光纤和包裹在多芯光纤周围的纤维增强塑料筋,多芯光纤沿纤维增强塑料筋长度方向置入筋中心位置,通过拉挤成型工艺制成所述纤维增强光纤拉筋。”根据其权利要求书第4条、第6条、第7条可知若其用多芯光纤中的应变光纤测拉索应变,推断拉索索力是不精确的,应变光纤不是与拉筋中的纤维丝紧密结合,应变光纤无法真实反应拉筋的应变;若其用振动光纤测量拉索频率,根据频率—索力关系推断拉索索力也是不精确的。频率-索力关系一般是采用假设两端锚固点简支、锚固点之间无任何支点,实际上多数斜拉索都有内置减振器或外置减振器来抑制拉索的振动,后期监测斜拉索索力采集的基频数据与拉索本身的基频差别很大。

专利申请号201810148728.7、201820255631.1、201711431373.4、201721845068.5、201711121995.7、201721514424.5、201721513585.2、201710237788.1、201720381532.3、201720381533.8、201710237788.1等都是采用带光栅的光纤且还需要在钢丝表面刻槽来放入光纤(含光栅),依靠监测光栅的波长变化来监测索力。刻槽仅仅是在需要监测的长度区间刻,一般是端部多少米范围内,并不是全长布设光纤。由于钢丝表面硬度很大,所以刻槽比较难,人工刻槽容易发生安全事故。刻槽还给钢丝带来一定损伤,短时间内不会有问题,长时间的疲劳破坏往往都是从小缺陷开始的,使用寿命及安全是个隐患。

发明内容

为解决上述技术问题,本发明提供以下的技术方案:

本发明提供了一种填充型环氧涂层预应力智能光缆,

包括智能中心丝,所述智能中心丝内埋入具有传感功能的分布式光纤,所述光纤的长度与所述智能中心丝的长度相同,

边丝,多个所述边丝包裹设置在所述智能中心丝的外侧壁上,所述边丝的外侧壁设置有第一环氧涂层,所述边丝的内侧壁与所述智能中心丝的外侧壁之间存有间隙,所述间隙内填充有第二环氧涂层。

优选的,所述智能中心丝的横截面设置为圆形结构,所述智能中心丝由碳纤维、玻璃纤维、芳纶纤维中的一种或几种混合组合。

优选的,所述边丝设置为六组,六组所述边丝均匀缠绕设置在所述智能中心丝的外侧壁上。

优选的,所述智能中心丝与所述边丝之间的间隙填充有由环氧粉末经静电吸附及高温熔融固化后的第二环氧涂层,所述第二环氧涂层对智能中心丝起到关键的保护作用,经过试验证明,正是因为有了第二环氧涂层,在对光缆进行力学拉伸试验的时候,光缆的破断是由于智能中心丝达到极限应变才破断,极限破断力远大于标准极限破断力;若是无所述第二环氧涂层,智能中心丝的抗拉强度只发挥了17%左右,智能中心丝就因为受到边丝的巨大挤压而发生挤压破坏,整根光缆达不到标准极限破断力。

优选的,一种填充型环氧涂层预应力智能光缆生产工艺包括以下步骤:

S1:智能中心丝生产,把光纤与纤维丝同步牵引、挤压、整体外涂保护层、高温固化工艺后制成一定直径大小的圆形光纤智能筋,因为该智能筋位于1×7结构的中心,特称之为智能中心丝,

S2:中心丝替换,根据所用的钢绞线结构,抽出中心钢丝,换上含光纤的智能中心丝,

S3:环氧喷涂,在完成S2步后,将绞线整盘放入可旋转索盘,经清洗、预热、散丝、环氧喷涂、复扭、固化、冷却、收线工艺后,制成填充型环氧涂层预应力智能光缆,

S4:复绕,在完成S3步的收线后,由于收的线比较凌乱,需要重新收线打盘,重新打盘的填充型环氧涂层预应力智能光缆排列紧密、整齐,方便打包、存储、运输以及使用。

本发明有益效果

(1)本发明可以作为通信光缆,通过张拉、可靠锚固后,自身具有承载能力,可以实现长距离隔空布设。若是地下埋设,纤维对光纤也是一种保护,具有一定的抗折、抗弯曲、及高抗腐蚀性等特点,布设方便。

(2)本发明可以作为光伏太阳能电池板的柔性支撑架,充分体现承载和索力监测功能,方便掌握光伏项目柔性支撑架后期工作状态。

(3)本发明配合监测系统,可以实现时时动态采集、分析数据,并提出预警;可以远距离传输数据,监测系统可以融合到工程监测中心,集中监测,方便工程管理;甚至可以把监测系统软件安装到手机,数据与云端数据一致,可以实现随时随地查看,只要有网和手机。

(4)本发明解决了专利申请号为201711429891.2(碳纤维智能索体)在碳纤维棒的轴心位置设置芯孔、光纤监测传感器设置于芯孔内、芯孔内填充有环氧树脂等在生产上难以实现的弊端。本专利直接把分布式光纤与纤维丝一起牵引、挤压、整体外涂保护层、高温固化等工艺后制成一定直径大小的圆形智能筋,可实现连续、稳定的工业化流水线生产,满足以后庞大的市场需求。

(5)本发明解决了专利申请号为201721844192.X、201920505512.1(一种智能拉索及纤维增强光纤拉筋)测数不准的弊端,采用埋设多根单芯光纤,单芯光纤相互之间独立,单芯光纤之间不共享外包防护涂层,各根单芯光纤都是等长、独立、平行布设于纤维丝中,同步牵引、挤压、整体外涂保护层、高温固化等工艺后制成一定直径大小的圆形智能筋。这样应变式光纤与纤维丝紧密结合,才能与纤维丝同步变形(光纤与纤维丝无相对位移),才能真实反应纤维丝的真实应变,从而得到可靠的索力值。同时,本发明开发的是一种填充型环氧涂层预应力智能光缆,该光缆是边丝以一定角度扭绞在中心丝上,该结构填充的环氧树脂经高温固化后对智能中心丝起到关键的保护作用,避免了智能中心丝因为受到边丝扭绞的挤压而发生挤压破坏,这在实质上也充分区别了申请号为201721844192.X、201920505512.1的内容。

(6)本发明解决了专利申请号201810148728.7、201820255631.1、201711431373.4、201721845068.5、201711121995.7、201721514424.5、201721513585.2、201710237788.1、201720381532.3、201720381533.8、201710237788.1在钢丝上刻槽(槽内空间用于埋设含光栅的光纤)、不能全长布设、刻槽难度大、刻槽危险性大以及刻槽给基材带来损伤等弊端。

(7)本发明外层涂有环氧树脂,具有高耐腐蚀性特点。

(8)本发明智能中心丝为碳纤维筋时,可以制成高强预应力筋,单根碳纤维筋极限抗拉强度可达2700MPa。

附图说明

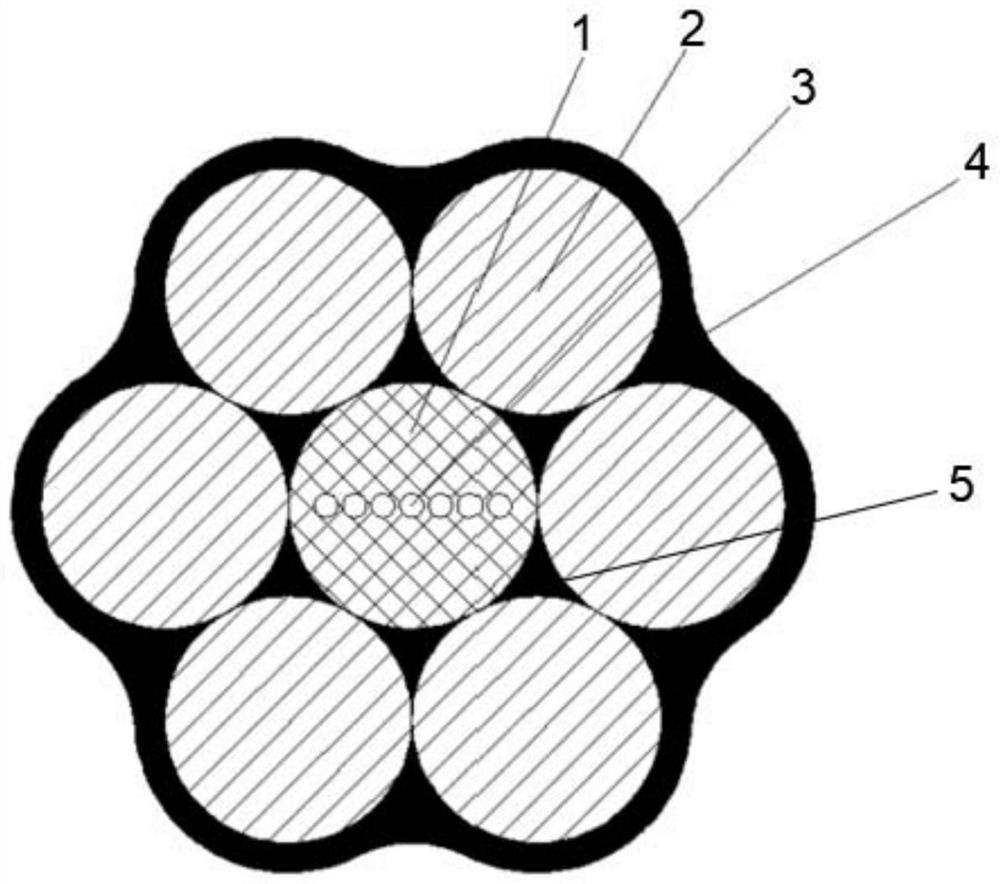

图1为本发明结构示意图。

图2为本发明的生产工艺流程图。

附图标记说明:1-智能中心丝,2-边丝,3-光纤,4-第一环氧涂层,5-第二环氧涂层。

具体实施方式

下面将结合本发明的实施例中的附图,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本发明提供了一种填充型环氧涂层预应力智能光缆,

包括智能中心丝1,所述智能中心丝1的横截面设置为圆形结构,所述智能中心丝1由碳纤维、玻璃纤维、芳纶纤维中的一种和/或几种混合组合,所述智能中心丝1内埋入具有传感功能的分布式光纤3,所述光纤3的长度与所述智能中心丝1的长度相同,埋入的分布式光纤3数量为n1,n1≥1,分布式光纤3可以为振动光纤3、应变光纤3、温度光纤3中的一种或几种,以实现不同的工程应用,每一种光纤3的数量为n2,n2≥1;作为优选,n2应为2的倍数,以便组成回路,提高监测精度,在智能中心丝1生产时,光纤3(单根或多根)是平行于纤维丝并与其一同牵引、挤压、整体外涂保护层制成的,光纤3尽量保持在智能中心丝1的中心位置;保护层可以是环氧树脂等其它具有良好保护作用的材料,多光纤3布设时,可以是单排或多排或无序,相比于现有技术,多根光纤3的埋设是相互独立的,并不是多芯光纤3埋设;

边丝2,多个所述边丝2包裹设置在所述智能中心丝1的外侧壁上,所述边丝2的外侧壁设置有第一环氧涂层4,所述边丝2设置为六组,六组所述边丝2均匀缠绕设置在所述智能中心丝1的外侧壁上,所述智能中心丝1与所述边丝2之间的间隙填充有由环氧粉末经静电吸附及高温熔融固化后的第二环氧涂层5,所述第二环氧涂层5对智能中心丝1起到关键的保护作用,经过试验证明,正是因为有了第二环氧涂层5,在对光缆进行力学拉伸试验的时候,光缆的破断是由于智能中心丝1达到极限应变才破断,极限破断力远大于标准极限破断力;若是无所述第二环氧涂层5,智能中心丝1的抗拉强度只发挥了17%左右,智能中心丝1就因为受到边丝2的巨大挤压而发生挤压破坏,整根光缆达不到标准极限破断力;

一种填充型环氧涂层预应力智能光缆生产工艺包括以下步骤:

S1:智能中心丝1生产,把光纤3与纤维丝同步牵引、挤压、整体外涂保护层、高温固化工艺后制成一定直径大小的圆形光纤智能筋,因为该智能筋位于1×7结构的中心,特称之为智能中心丝1,

S2:中心丝替换,根据所用的钢绞线结构,抽出中心钢丝,换上含光纤3的智能中心丝1,

S3:环氧喷涂,在完成S2步后,将绞线整盘放入可旋转索盘,经清洗、预热、散丝、环氧喷涂、复扭、固化、冷却、收线工艺后,制成填充型环氧涂层预应力智能光缆,

S4:复绕,在完成S3步的收线后,由于收的线比较凌乱,需要重新收线打盘,重新打盘的填充型环氧涂层预应力智能光缆排列紧密、整齐,方便打包、存储、运输以及使用。

实施例2

智能中心丝1埋入的分布式光纤3可以换成含光栅的光纤3,光栅按等长距离间隔布置于光纤3中,这个等长距离我们可以称之为模数,等长距离可以是任意值,为了方便,作为优选,可是定为正整数,例如10m一个光栅点,工业化流水线一次性连续作业在上千米甚至上万米的光纤3上刻光栅,再将刻好光栅的光纤3与纤维丝同步牵引、挤压、整体外涂保护层、高温固化等工艺后制成一定直径大小的圆形智能筋,只要后期使用的索长大于10米,就能保证至少有一个光栅点位于索长度范围内,索受到拉力就可以采集数据,即可实现工业化流水线生产智能光缆。

本发明仅仅针对绞线1×7结构做了上述说明,本发明的技术方案还可以应用到其它绞线结构,例如1×7Ⅰ结构、(1×7)C结构、1×19S结构、1×19W结构,相应的权利也在本发明保护范围之内。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种填充型环氧涂层预应力智能光缆及生产工艺

- 一种填充型环氧涂层预应力智能光缆