制造具有肋状外壳的乳房植入物和组织扩张器的系统、装置和方法

文献发布时间:2023-06-19 11:17:41

本专利申请要求2018年8月10日提交的美国临时申请序列号62/717,271的权益,该临时申请的公开内容以引用方式并入本文。

背景技术

技术领域

本专利申请整体涉及医疗装置,并且更具体地涉及植入式假体诸如乳房植入物和组织扩张器。

植入式假体诸如乳房植入物通常用于替换或增大身体组织。就女性乳房而言,可能需要移除乳腺中的一些或全部以及周围组织以便治疗乳腺癌。该手术通常留下空隙,该空隙可用植入式假体填充,该植入式假体支撑周围组织并提供正常的身体外观,从而消除了通常在乳腺癌手术后出现的许多打击和抑郁。植入式假体也用于隆胸术。

组织扩张器(植入式假体的另一种形式)为植入式装置,这些植入式装置被放置在皮肤下,然后逐渐膨胀以拉伸上方的组织。常见的乳房再造技术为组织扩张,这涉及使用临时组织扩张器扩张乳房皮肤和肌肉。在植入之后,将溶液(诸如盐水)周期性地注入组织扩张器中以增加扩张器的体积。在注射之间,允许周围皮肤拉伸并变大以产生增大的皮肤表面。也可从组织扩张器中抽出溶液以减小其体积。

植入式假体和组织扩张器通常包括由硅树脂或生物相容性聚合物制造的外壳。此类装置通常通过将适当尺寸和形状的芯轴浸渍到硅树脂中来制造。该芯轴可为实心的或中空的。在其他方法中,可将硅树脂溶液喷涂到芯轴上并使其固化。中空模具也可用于形成植入式假体的外壳。

当使用芯轴制造植入物时,该工艺导致在其面中的一个面上形成具有芯轴开口(例如圆孔)的外壳。在外壳形成之后,必须将其从芯轴移除。随后用密封孔的补片覆盖芯轴开口,以形成流体不可透过的植入物外壳。完整的外壳可保持未填充、预填充或术中通过小的填充口或阀门用溶液(诸如凝胶、盐水、泡沫或这些材料的组合)填充。

在一些情况下,硅树脂乳房植入物未用溶液完全填充。这种情况可导致在植入物的顶点处形成凹坑或凹陷,这通常被称为灰盘效应。当植入物被定位在平坦表面顶上时,灰盘效应通常最明显。

图1示出了常规的乳房植入物50,该乳房植入物具有在其上端的顶点52、在其下端的基部54、围绕该植入物的圆周延伸的半径56以及具有在顶点52和半径56之间延伸的凸型弯曲表面的圆顶58。植入物未完全用凝胶填充,这导致发生灰盘效应(即,在顶点处存在凹坑、凹入或凹陷)。许多努力已涉及消除灰盘效应,包括颠倒固化和添加额外的凝胶。这两种方法均可增加植入物的成本或涉及昂贵的模具。添加额外的凝胶可增加植入物的重量。此外,在许多情况下,颠倒固化未被视为有效地移除灰盘效应。

乳房植入物通常被设计成相对柔软且柔韧,这使得乳房植入物易受波纹形成或褶皱形成的影响。乳房植入物的主要临床并发症之一为波纹形成,该波纹形成可作为波纹通过皮肤辨别,其中具有较大植入物的较小体型妇女更易受影响。图2示出了具有波纹72的乳房植入物70。随着PEC前手术的增加,由此植入物被放置在胸肌上方并更靠近皮肤,避免波纹发生或使波纹发生最小化已成为更重要的问题。在任何情况下,褶皱和波纹形成都是不可取的,并且在不增加凝胶量、不增加外壳张力和/或不增加植入物外径的情况下寻求减少或消除褶皱和波纹形成的技术。

随着乳房植入物发生的另一个问题为沿植入物的一个或多个边缘形成褶皱,这通常称为扇形形成。参见图3,常规植入物80具有上极82和下极84。在前面的上极82上示出了若干折痕86。折痕86(即扇形形成)从假体的周边88向内辐射。在前面中形成的折痕可通过患者的皮肤来辨别,并且在美学上为不可取的。

在许多情况下,希望形成维持或增加植入物的突起而不需要增加凝胶量或凝胶/外壳比的植入物装置。增加凝胶增加了附加重量,并增加了外壳上的张力。

参见图4,为了避免灰盘效应、波纹形成、褶皱形成和/或扇形形成,并且为了改善外壳的顶点的突起,一些乳房植入物制造商提供了用凝胶或盐水溶液更完全填充的乳房植入物90。许多常规植入物包含约400cc的凝胶或盐水。在一个设计中,将附加65cc的凝胶或盐水引入外壳中。添加到植入物90的外壳的附加凝胶或盐水改善了植入物的顶点92的突起。遗憾的是,增加植入物90内的凝胶或盐水的体积增加了植入物的附加重量,并且增加了外壳上的张力。

外壳和/或植入物的疲劳强度为提供长产品寿命的重要特征。增加疲劳强度的一种方式为增加外壳厚度,然而,这可不利地影响植入物的自然感觉,因为较薄的外壳通常感觉更自然。一直需要具有改善的疲劳强度同时保持正常的外壳厚度和更自然感觉的植入物外壳。

形式稳定性或维持植入物形状的能力是重要的考虑因素。当前提供改善的形式稳定性的方法涉及增加凝胶的内聚性。增加的凝胶内聚性使植入物的感觉改变为不那么柔软,同时还增加了凝胶破裂的风险,因为已知高内聚凝胶植入物会出现凝胶破裂。

鉴于上述现有技术,仍然需要使灰盘效应、波纹形成、褶皱形成和扇形形成的发生率最小化同时在外壳的顶点处提供了改善的突起的乳房植入物和组织扩张器。另外,仍然需要使植入物的重量最小化的系统、装置和方法。还需要具有增强的结构完整性、改善的疲劳强度并且维持柔软触感的植入物。

发明内容

本文所公开的系统、装置和方法涉及克服在设计和制造具有外壳的植入式装置(诸如乳房植入物和组织扩张器)时所面临的上述挑战。

在一个实施方案中,植入物外壳通过用生物相容性可固化材料(诸如硅树脂、聚合物、聚氨酯、硅树脂-聚氨酯共聚物、弹性体或它们的组合)浸渍或喷涂芯轴制造。在将生物相容性可固化材料施加到芯轴之后,允许该可固化材料固化,并且从该芯轴移除该固化外壳。

在一个实施方案中,芯轴可由多种材料(包括金属、金属合金、一种或多种聚合物或共聚物、陶瓷材料、木材、石头或它们的任何组合)制造。在一个实施方案中,芯轴可由金属(诸如不锈钢)制造。在一个实施方案中,芯轴可由不锈钢制造并且涂覆有聚合物。在一个实施方案中,芯轴可由聚合物制造。金属和某些聚合物优选地用于制造芯轴,因为它们适于传统的机加工技术,但在高温下仍保持它们的维度。

在一个实施方案中,在芯轴上形成具有已知几何形状的凹槽。这些凹槽可使用熟知的技术(包括机加工、模塑或三维打印以及中空模塑)形成。这些凹槽可在芯轴的顶点和基部之间径向延伸,围绕芯轴的侧面周向延伸,相对于径向方向和周向方向倾斜延伸或以涉及径向方向、周向方向和/或倾斜方向的模式延伸。这些凹槽本身不需要是单向的,并且可以是如波形图案是多向的。本领域的技术人员可辨别,可在外壳的选择区域或不同区域中提供凹槽以影响该区域中的外壳特性。

在一个实施方案中,这些凹槽适于用用于制造植入物外壳的生物相容性可固化材料(诸如硅树脂)填充。在一个实施方案中,这些凹槽可具有使芯轴上锋利边缘的存在最小化的凹型弯曲表面(圆形和圆角)。在一个实施方案中,当通过已知的方法将可固化材料(例如,硅树脂)施加到芯轴时,这些凹槽形成与外壳成一体的肋。

在一个实施方案中,该芯轴优选地具有与期望的乳房植入物或组织扩张器的形状和形貌相反的形状和形貌。

在一个实施方案中,至少一个凹槽的几何形状导致形成具有横截面的肋,以抵抗外壳壁弯曲,但仍适于手动剥离外壳。因此,这些凹槽的深度和形状优选地增强肋的结构完整性,同时有利于从芯轴移除外壳而不损坏(例如,撕裂)该外壳。

在一个实施方案中,这些肋设置在外壳的不接触患者的内表面上。肋优选地充当外壳加强件以允许该外壳更好地抵抗折叠到其自身上,这使褶皱或波纹的可能性最小化。在一个实施方案中,肋可从外壳的外表面突起。在一个实施方案中,肋可从外壳的内表面和外表面两者突起。

在一个实施方案中,外壳具有至少一个肋。在一个实施方案中,该至少一个肋为周向肋。在一个实施方案中,该外壳优选地包括两个或更多个肋,该两个或更多个肋为位于该外壳的半径区域中以增加该外壳的环向刚度的周向肋。在一个实施方案中,肋为径向延伸的肋(即,从外壳的顶点延伸到基部的肋)。在一个实施方案中,肋为倾斜肋(即,相对于径向方向和周向方向成角度)。

在一个实施方案中,肋抵抗外壳的弯曲,同时不显著影响植入物的外部可压缩性或感觉。优选的横截面可提供抗弯刚度,但在制造期间仍可从芯轴的凹槽中剥离。优选的横截面肋几何形状可包括渐缩或圆化的梯形、矩形、半球形或三角形肋。

在一个实施方案中,该一个或多个肋可设置在植入物的至少径向区域中。在一个实施方案中,该一个或多个肋可设置在外壳的顶点和/或圆顶区域中。该一个或多个肋可在周向方向、径向方向或者径向方向和周向方向两者上延伸。

在一个实施方案中,植入物优选地包括外壳封装件,该外壳封装件具有内表面、外表面、顶点、半径段以及位于顶点和半径段之间的圆顶段。在一个实施方案中,用生物相容性材料(包括但不限于凝胶、硅树脂凝胶、盐水、水、空气、生物相容性气体(例如,氮气)或它们的组合)填充外壳。在一个实施方案中,该外壳具有至少一个细长段,该细长段具有比该外壳的相邻段更大的刚度。

在一个实施方案中,该至少一个细长段从外壳的内表面延伸,并且具有类似于以下形状中的一种或多种的几何形状:矩形、三角形、渐缩或圆化的梯形或半球形。

在一个实施方案中,该至少一个细长段周向地、径向地和/或以相对于该周向方向或径向方向的倾斜角度延伸。

在一个实施方案中,该至少一个细长段可为连续的或不连续的。

在一个实施方案中,该至少一个细长段可由与外壳相同的材料形成。

在一个实施方案中,该至少一个细长段可在外壳形成(例如,喷涂、浸渍、模塑、模版打印、注塑、3D打印等)期间与外壳一体形成。

在一个实施方案中,该至少一个细长段可为组装到外壳的单独件(例如,嵌入模塑、预切割片材)。

在一个实施方案中,该至少一个细长段可由与相邻段的材料不同的材料形成(例如,不同的硅树脂或进一步交联的相同硅树脂)。

在一个实施方案中,由于选择性带状线暴露于辐射源,因此该至少一个细长段可进一步交联到外壳。

在一个实施方案中,该至少一个细长段可为嵌入外壳壁内的第二材料的复合物(例如,聚合物(例如,缝合线材料)或金属(例如,细线材)的单丝或复丝结构)。

在一个实施方案中,第二材料可在用于形成外壳的分层或模塑工艺期间嵌入。

在一个实施方案中,该嵌入的第二材料可包括适于延伸到外壳壁外部的部分。在一个实施方案中,该延伸到外壳壁外部的部分可为用于固定或防旋转的缝合突片的形式,尤其是用于平滑植入物。

在一个实施方案中,该嵌入的第二材料可提供将有助于抵抗植入物植入后的旋转的表面纹理、图案和/或倒钩。

在一个实施方案中,植入式假体包括外壳,该外壳具有顶点、基部、位于顶点和基部之间的半径以及在顶点和半径之间延伸的圆顶。在一个实施方案中,该外壳具有平滑的外表面和围绕该外壳的内部体积的内表面。在一个实施方案中,生物相容性填充材料(例如,凝胶)设置在该外壳的内部体积内。在一个实施方案中,该外壳可用100cc至1,445cc的生物相容性填充材料填充。在一个实施方案中,至少一个肋与该外壳一体形成,并且从该外壳的内表面向内突起并进入该外壳的内部体积中。

在一个实施方案中,该至少一个肋包括从该外壳的内表面向内突起的多个周向肋。在一个实施方案中,周向肋彼此均匀地间隔开。

在一个实施方案中,每个周向肋具有相对于该外壳的内表面的恒定深度。在一个实施方案中,每个周向肋具有约0.015英寸至0.50英寸的深度。

在一个实施方案中,每个周向肋可具有相对于该外壳的内表面的可变深度。在一个实施方案中,每个肋的深度可变化,或者这些肋中的一些肋可具有与该外壳上的其他肋不同的深度。

在一个实施方案中,每个周向肋具有与其相关联的高度,该高度在该外壳的顶点和基部之间的尺寸依次增大。

在一个实施方案中,每个周向肋具有恒定的高度。

在一个实施方案中,每个周向肋具有相对于该外壳的内表面的可变深度,该深度在该外壳的顶点和基部之间的尺寸依次减小。

在一个实施方案中,与该外壳一体形成的该至少一个肋包括从该外壳的内表面向内突起并进入该外壳的内部体积中的网状肋图案。在一个实施方案中,网状肋图案可包括至少一个周向肋和正交于该至少一个周向肋的至少一个径向肋的组合。

在一个实施方案中,该网状肋图案包括:上周向肋,该上周向肋从该外壳的内表面突起并与该外壳的半径对准;中间周向肋,该中间周向肋与该上周向肋间隔开、从该外壳的内表面突起并且与该外壳的半径对准;和下周向肋,该下周向肋与该中间周向肋间隔开、从该外壳的内表面突起并且与该外壳的半径对准。该中间周向肋优选地位于该上周向肋和该下周向肋之间。

在一个实施方案中,网状肋图案包括围绕该外壳的半径彼此间隔开并且从该外壳的内表面突起的一系列径向延伸的肋。在一个实施方案中,每个径向延伸的肋与上周向肋、中间周向肋和下周向肋相交以形成格栅结构。

在一个实施方案中,网状肋图案包括位于上周向肋和中间周向肋之间的一系列上岛状物,由此每个上岛状物被上周向肋、下周向肋和两个径向延伸的肋围绕。

在一个实施方案中,网状肋图案也包括位于中间周向肋和下周向肋之间的一系列下岛状物,由此每个下岛状物被中间周向肋、下周向肋和径向延伸的肋中的两个径向延伸的肋围绕。

本专利申请中所公开的肋图案优选地改善了形式稳定性或植入物维持其形状的能力。本文所公开的肋图案优选地增加强度和刚度而不增加外壳壁厚度,因此维持柔软性,同时改善形式稳定性。增加肋的覆盖范围和深度极大地影响形式稳定性。肋可在植入物半径和顶点之间径向延伸,并且围绕该植入物的侧面周向延伸。

在一个实施方案中,与该外壳一体形成的该至少一个肋包括从该外壳的内表面向内突起的星状肋。在一个实施方案中,该星状肋图案与该外壳的顶点对准。

在一个实施方案中,该外壳包含生物相容性聚合物材料(例如,硅树脂、聚合物),并且该生物相容性填充材料可为凝胶、硅树脂凝胶、盐水、泡沫、空气、气体以及它们的组合。

在一个实施方案中,制造植入式假体(诸如硅树脂外壳)的方法可包括:获得具有第一主表面和第二主表面的外壳;将至少一个肋施加到该外壳的第一主表面,使得该至少一个肋从该外壳的第一主表面突起;以及构造该外壳,使得该外壳的第二主表面限定该外壳的凸型弯曲平滑外表面,并且第一主表面限定该外壳的凹型内表面。该至少一个肋有利地从该外壳的凹型内表面向内突起并进入该外壳的内部体积中。

在一个实施方案中,该获得外壳的步骤可包括:将可固化外壳形成材料沉积在芯轴的凸型弯曲表面上,以及至少部分地固化该可固化外壳形成材料以形成外壳。在一个实施方案中,在该沉积步骤期间,该外壳的第二主表面与该芯轴的凸型弯曲表面接触,并且该外壳的第一主表面远离该芯轴的凸型弯曲表面。

在一个实施方案中,该施加步骤可包括将芯轴与具有凹型凹陷部的模具并置,该凹型凹陷部包括形成于该凹型凹陷部中的一个或多个凹槽,使得该外壳的第一主表面与该一个或多个凹槽相对。在一个实施方案中,该施加步骤可包括将可固化肋形成材料引入该模具的该一个或多个凹槽中,并且使芯轴的凸型弯曲表面与凹型凹陷部对准,使得可固化肋形成材料接触该外壳的第一主表面。

在一个实施方案中,该构造该外壳的步骤有利地包括在该施加步骤之后,从该芯轴移除该外壳并倒置该外壳,使得该外壳的第二主表面限定该外壳的平滑外表面并且该外壳的第一主表面限定该外壳的内表面,该外壳的内表面具有从该外壳的内表面向内突起的该至少一个肋。

在一个实施方案中,用于制造假体植入物外壳的芯轴包括限定该芯轴上端的顶点、限定该芯轴下端的基部、位于顶点和基部之间并限定该芯轴侧区的半径以及位于顶点和半径之间的圆顶。在一个实施方案中,该芯轴具有从顶点延伸到芯轴的基部的凸型弯曲外表面。在一个实施方案中,该芯轴包括形成于该芯轴的凸型弯曲外表面中的至少一个凹槽。

在一个实施方案中,该至少一个凹槽优选地包括形成于该芯轴的凸型弯曲外表面中的多个周向凹槽。在一个实施方案中,这些周向凹槽在该芯轴的顶点和基部之间彼此均匀地间隔开。

在一个实施方案中,每个周向凹槽具有相对于该芯轴的凸型弯曲外表面的恒定深度。在一个实施方案中,每个周向凹槽的恒定深度为约0.015英寸至0.50英寸。

在一个实施方案中,该芯轴中的每个周向凹槽具有与其相关联的高度,该高度在该芯轴的顶点和基部之间的尺寸依次增大。

在一个实施方案中,该芯轴的每个周向凹槽具有恒定的高度。

在一个实施方案中,该芯轴的每个周向凹槽具有相对于该芯轴的凸型弯曲外表面的不同深度,该深度在该芯轴的顶点和底部之间的尺寸依次减小。

在一个实施方案中,该至少一个凹槽包括形成于该芯轴的凸型弯曲外表面中的网状凹槽图案。

在一个实施方案中,该芯轴中的网状凹槽图案可包括:上周向凹槽,该上周向凹槽形成于该芯轴的凸型弯曲外表面中并与该芯轴的半径对准;中间周向凹槽,该中间周向凹槽与上周向凹槽间隔开、形成于该芯轴的凸型弯曲外表面中并且与该芯轴的半径对准;和下周向凹槽,该下周向凹槽与中间周向凹槽间隔开、形成于该芯轴的凸型弯曲外表面中并且与该芯轴的半径对准。该中间周向凹槽可位于上周向凹槽和下周向凹槽之间。

在一个实施方案中,该芯轴具有一系列径向延伸的凹槽,该一系列径向延伸的凹槽围绕该芯轴的半径彼此间隔开并且形成于该芯轴的凸型弯曲外表面中。在一个实施方案中,每个径向延伸的凹槽与上周向凹槽、中间周向凹槽和下周向凹槽相交以形成格栅结构。

在一个实施方案中,该芯轴的网状凹槽图案可包括一系列上岛状物,该一系列上岛状物位于上周向凹槽和中间周向凹槽之间并且形成于该芯轴的凸型弯曲外表面中,由此上岛状物中的每个上岛状物由径向延伸的凹槽中的两个径向延伸的凹槽界定。

在一个实施方案中,该网状凹槽图案优选地包括一系列下岛状物,该一系列下岛状物位于中间周向肋和下周向肋之间并且形成于该芯轴的凸型弯曲外表面中,由此下岛状物中的每个下岛状物由径向延伸的凹槽中的两个径向延伸的凹槽界定。

在一个实施方案中,用于制造用作乳房植入物或组织扩张器的肋状外壳的芯轴优选地包括在该芯轴的上端处的顶点、在该芯轴的下端处的基部、围绕该芯轴的圆周延伸的半径以及具有在顶点和基部之间延伸的凸型弯曲形状的圆顶。在一个实施方案中,该芯轴有利地具有在顶点和基部之间延伸的凸型弯曲外表面。

在一个实施方案中,多个间隔开的凹槽形成于该芯轴的外表面中。在一个实施方案中,这些凹槽围绕该芯轴的圆周延伸。在一个实施方案中,这些凹槽在该芯轴的顶点和基部之间彼此均匀地间隔开(例如,0.115英寸)。在一个实施方案中,可通过从该芯轴的外表面移除材料来形成凹槽。在一个实施方案中,可通过向该芯轴的外表面添加材料来形成凹槽,诸如通过使用三维打印技术来形成凹槽。

在一个实施方案中,这些凹槽中的每者具有恒定深度。在一个实施方案中,这些凹槽的恒定深度可为约0.025英寸至0.050英寸之间。在其他实施方案中,这些恒定深度的凹槽可具有小于0.025英寸或大于0.050英寸的深度。在一个实施方案中,这些相应凹槽中的每者具有恒定深度但不同的高度。这些相应凹槽的高度优选地在该芯轴的顶点和基部之间依次增大。

在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴优选地具有彼此均匀地间隔开的周向凹槽,由此这些凹槽中的每个凹槽具有恒定高度但不同的深度。在一个实施方案中,这些周向凹槽的深度在该芯轴的顶点和基部之间依次变浅或减小。例如,更靠近顶点的凹槽的深度大于更远离顶点的凹槽的深度。在一个实施方案中,这些周向凹槽中的每者具有约0.025英寸的高度。在一个实施方案中,这些周向凹槽彼此均匀地间隔开约0.150英寸的距离。

在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴优选地包括形成于该芯轴的外表面中的网装凹槽图案。该网状凹槽图案可通过从该芯轴移除材料、将材料添加到该芯轴的外表面(例如,3D打印)或使用模具来形成芯轴来形成。在一个实施方案中,该网状凹槽图案优选地围绕该芯轴的圆周(即,在该芯轴半径的区域中)延伸。

在一个实施方案中,该网状凹槽图案优选地包括围绕该芯轴的圆周延伸的上周向凹槽、围绕该芯轴的圆周延伸的中间周向凹槽以及围绕该芯轴的圆周延伸的下周向凹槽。在一个实施方案中,该中间周向凹槽优选地位于上周向凹槽和下周向凹槽之间。在一个实施方案中,这些周向凹槽可位于彼此平行的相应平面中。在一个实施方案中,这些周向凹槽有利地限定围绕该芯轴的圆周延伸的带。这些带可完全或部分地围绕该芯轴的圆周延伸。

在一个实施方案中,该网状凹槽图案优选地包括从上周向凹槽延伸穿过中间周向凹槽并延伸到下周向凹槽的径向凹槽。这些径向凹槽优选地在从该芯轴的顶点延伸到底部的径向方向上延伸。在一个实施方案中,这些径向凹槽可为围绕该芯轴的圆周彼此均匀地间隔开的竖直凹槽。这些径向凹槽优选地与周向凹槽相交,并且将该网状凹槽图案协同地划分为位于中间周向凹槽上方的上岛状物和位于中间周向凹槽下方的下岛状物。相应上岛状物和下岛状物优选地围绕该芯轴的圆周延伸。上岛状物和下岛状物可部分地或完全地围绕该芯轴的圆周延伸。在一个实施方案中,这些径向凹槽彼此间隔开。在一个实施方案中,这些径向凹槽彼此间隔开约0.010英寸至0.50英寸的距离。在一个实施方案中,这些径向凹槽彼此间隔开约0.10英寸至0.25英寸的距离,并且更优选地为约0.17英寸的距离。

在一个实施方案中,这些凹槽优选地具有圆形或凹型表面以避免锋利边缘的存在,这将有利于从该芯轴移除固化外壳而不损坏(例如,撕裂)这些外壳。

在一个实施方案中,用于制造用于乳房植入物或组织扩张器的外壳的芯轴优选地包括形成于该芯轴的顶点中的星状凹槽图案。在一个实施方案中,该星状凹槽图案优选地具有中心和从该中心向外延伸的六个径向延伸的凹槽。在一个实施方案中,圆形凹槽优选地形成于该芯轴的外表面中并且围绕该星状凹槽图案的径向延伸的凹槽的外端。在一个实施方案中,该圆形凹槽具有约0.010英寸至0.050英寸并且更优选地约0.025英寸的高度,以及约0.010英寸至0.50英寸并且更优选地约0.070英寸的深度,该深度从该芯轴的凸型弯曲外表面测量。

在一个实施方案中,本文所公开的凹槽状芯轴用于制造具有肋的外壳,这些肋从该外壳的内壁向内突起。可将芯轴浸渍在包含外壳形成材料的溶液中,或可将外壳形成材料喷涂到芯轴上,于是该材料优选地流入凹槽中。在外壳上形成的肋优选地具有与这些凹槽的尺寸、形状、取向和维度成镜像的尺寸、形状、取向和维度。

在一个实施方案中,本文所公开的外壳中的任一个外壳也可包括从该外壳的外部表面突起的至少一个外部肋。因此,外壳可具有至少一个内部突起肋和至少一个外部突起肋。当将外壳植入组织中时,该至少一个外部肋优选地将该外壳保持在该组织内的适当位置。在一个实施方案中,该至少一个外部肋可为周向肋、径向肋或在周向构型和径向构型之间成角度的肋。在一个实施方案中,该至少一个外部肋可包括彼此间隔开的多个外部突起肋。

在一个实施方案中,三维模具可用于压印粘性硅树脂层以在植入物外壳上提供结构特征部(例如,肋)。在一个实施方案中,该芯轴具有凹型凹陷部,该凹型凹陷部具有形成于其凹型表面中的一个或多个凹槽。在一个实施方案中,植入物外壳在芯轴(即,外壳前体)上预成形,于是该预成形的外壳具有平滑外表面和内表面。优选地将该芯轴和预成形的外壳组合浸渍到未固化硅树脂凝胶中,以将可流动的硅树脂凝胶材料施加到预成形的外壳的暴露表面上。在一个实施方案中,可将该芯轴插入到该三维模具中,于是该可流动的硅树脂凝胶挤出到该三维模具的凹槽中以形成由未固化硅树脂凝胶制造的肋,这些肋附着到该外壳的暴露表面。可将该模具和芯轴组件放置在烘箱中以向该外壳施加热,从而固化附着到该预成形的外壳的肋,于是这些肋一体地固定到该预成形的外壳的暴露表面。在固化这些肋之后,可将该模具和芯轴从烘箱中移除,并且将该外壳与该芯轴分离。在一个实施方案中,可使用室温硫化硅树脂(RTV),这可消除对烘箱固化的需要。在将该外壳从该芯轴移除之后,可倒置该外壳,使得固定到该外壳的肋从该外壳的内表面向内突起并位于该外壳的内部上。在倒置后,该外壳的外表面优选地为光滑的,并且该外壳的内表面优选地具有与该外壳一体形成并从该外壳的内表面向内突起的肋。

在一个实施方案中,硅树脂片材或半固化硅树脂片材可用于在预成形的外壳或外壳前体上形成肋,而不是使用粘性流体的三维压印来在外壳上形成一体肋。可将硅树脂片材或半固化硅树脂片材放置在具有肋的凸形表面或具有凹槽的凹形表面上,并在两个相对表面之间压缩以形成该外壳的肋。

在一个实施方案中,注塑模具可包括具有平滑凹型表面的凹形模具和包括芯轴的凸形模具,该芯轴具有与该凹形模具的平滑凹型表面相对的凹槽状凸型表面。在一个实施方案中,注塑工艺优选地包括在压力下将未固化流体材料(例如,未固化硅树脂)注入到该注塑模具中。该未固化流体材料优选地被压入该芯轴的凹槽状凸型表面上的凹槽中以形成肋。附加未固化流体材料优选地在该芯轴的凸型表面和该凹形模具的平滑凹型表面之间流动以形成具有壁厚的外壳,该外壳具有从该外壳的内表面向内突起的一体肋。在一个实施方案中,在已通过注塑形成肋和外壳之后,可将该芯轴和该外壳/肋结构完全固化并从该模具中移除。可通过喷涂和/或浸渍将外壳形成材料的附加层沉积到该外壳的平滑外表面上。施加附加层将有利地增加该外壳的壁厚。不同的层可具有掺入其中的不同材料。该可固化材料优选地完全固化以提供具有与该外壳成一体的肋的固化植入物外壳,由此这些肋被固定到该外壳的内表面并向内突起。

在一个实施方案中,注塑模具优选地包括凸形模具部件和凹形模具部件,该凸形模具部件包括具有平滑表面的凸型芯轴,该凹形模具部件包括具有凹槽的凹型表面。在一个实施方案中,在将该芯轴插入到该注塑模具中之前,可在该芯轴的平滑凸型表面上形成植入物外壳。在一个实施方案中,该芯轴与该凹形模具的凹槽状凹型表面相对,肋形成材料(例如,未固化硅树脂)在压力下以液体形式注入,于是其流入凹形模具的凹槽状凹型表面的凹槽中以用于形成肋。在一个实施方案中,在将这些肋注塑到该外壳上之后,使该外壳和肋固化,使得这些肋与该外壳成一体。在一个实施方案中,将该固化外壳和肋组件从该芯轴移除,并将该外壳倒置,使得这些肋设置在外壳内部并从该外壳的内表面向内突起。

在一个实施方案中,平坦模版可用作二维压缩模具以用于在植入物外壳上形成一个或多个肋。在一个实施方案中,该植入物外壳可完全或部分固化。可将该外壳倒置并施加(例如,拉伸)在盘或板上,使得该外壳覆盖在该盘/板的顶部表面上,其中该外壳的内表面暴露。该盘/板可具有平坦或弯曲的顶部表面。

在一个实施方案中,可将具有凹槽的模版施加在该外壳的暴露内表面上以用于在该外壳上形成肋。该模版可由金属、具有润滑涂层的金属制造或由聚合物诸如特氟隆制造。在一个实施方案中,该模版可为刚性的或柔性的。

在一个实施方案中,可将可固化肋形成材料施加到该模版的凹槽,由此该可固化肋形成材料不受压。在一个实施方案中,可将该可固化肋形成材料喷涂到该模版的凹槽中。在一个实施方案中,可将该可固化肋形成材料倾注到该模版的凹槽中。在一个实施方案中,可施加热以固化该肋形成材料,从而提供具有从该暴露的内表面突起的一体肋的植入物外壳。在固化之后,可将该外壳倒置,使得这些肋位于该外壳的内部并从外壳壁的内表面向内突起。

在一个实施方案中,可使用压缩模塑在植入物外壳上形成肋。在一个实施方案中,压缩模具优选地包括凹形模具部件和凸形模具部件,该凹形模具部件具有凹槽状凹型表面,该凸形模具部件包括具有平滑凸型表面的芯轴。在一个实施方案中,将流体形式的肋形成材料(例如,流体硅树脂)引入到该模具中。在一个实施方案中,引入到该模具中的该可固化肋形成材料不受压。在一个实施方案中,可通过两个相对的模具部件施加压力以用于形成与外壳成一体的肋。该外壳和这些肋优选地诸如通过使用热来固化。可将该外壳从该芯轴移除并将其倒置,使得这些肋处于该外壳内部并从该外壳壁的内表面向内突起。

在一个实施方案中,压缩模具优选地包括凹形模具部件和凸形模具部件,该凹形模具部件具有平滑凹型表面,该凸形模具部件包括凹槽状凸型表面的芯轴。在一个实施方案中,将流体形式的可固化材料引入到该模具中。该可固化材料不受压。在一个实施方案中,可通过两个相对的模具部件施加压力以用于形成与外壳成一体的肋。该外壳和这些肋优选地诸如通过使用热来固化。在已经形成这些肋之后,外壳前体可覆盖在该芯轴上。可将该芯轴从该模具移除以用于将可固化外壳形成材料的附加层施加到该外壳前体上。可使用喷涂和/或浸渍技术来施加附加层。可将该外壳从该芯轴移除,以提供具有平滑外表面和具有向内突起的肋的内表面的植入物外壳。

在一个实施方案中,压缩模塑工艺通过将肋形成材料片材(例如,部分固化或完全固化硅树脂片材)定位在两个模具半部之间而在外壳上形成肋。在一个实施方案中,压缩模具优选地包括凹形模具部件和凸形模具部件,该凹形模具部件具有凹槽状凹型表面,该凸形模具部件包括具有平滑凸型表面的芯轴。在一个实施方案中,完全固化或部分固化外壳设置在该芯轴上。将形成这些肋的片材放置在该芯轴上的外壳和该凹形模具部件的凹槽状凹型表面之间。可通过两个相对的模具部件施加压力以压缩片材,从而形成与该外壳一体连接的肋。可使用热和压力来固化该外壳和这些肋。可将该外壳从该芯轴移除并将其倒置,使得这些肋位于该外壳内部并从该外壳壁的内表面向内突起。

在一个实施方案中,可使用压模、模版和压花工具在该外壳上形成肋。在一个实施方案中,使用任何已知的方法预先制造外壳。该外壳可完全或部分固化。在一个实施方案中,将该外壳倒置并施加在盘上,使得该外壳的内表面暴露在该盘的顶部表面上。该外壳可拉伸以施加到该盘上。该外壳可固定在该盘的周边边缘上,以用于将该外壳保持在拉伸构型中。在一个实施方案中,该盘的顶部表面可为平坦的或具有一定曲率。

在一个实施方案中,肋形成材料的居间片材层可施加在外壳的暴露内表面上,该外壳在该盘上拉伸。该居间片材层可为未固化或部分固化。该居间片材层可包括可移除的阻挡层,以有利于与该外壳的暴露内表面组装在一起。该居间片材层可具有限定片材层厚度的一个或多个层。该居间层(诸如剥离衬垫)可施加在模版和该片材材料之间,以有利于该模版从该片材材料分离并移除。

在一个实施方案中,在该居间片材层上施加具有凹槽的模版,以在该片材层中切割肋。该模版可为平坦的。在一个实施方案中,当在压力下变平时,该模版可为弯曲的以有利于材料流入到模版凹槽中。在一个实施方案中,该模版可为柔韧的或刚性的。该模版优选地能够承受压力而不变形。该模版可由金属制造。在一个实施方案中,该模版可由具有润滑涂层的金属制造。在一个实施方案中,该模版可由聚合物材料诸如

在一个实施方案中,该模版凹槽可包括贯通凹槽和/或盲凹槽。在一个实施方案中,该模板凹槽可在该模版的片材接触侧上具有斜面,以在该片材材料处于压力下时有利于该片材材料流入到该模版凹槽中。

在一个实施方案中,可对片材和外壳施加热、压力和/或时间,以迫使该片材材料进入该模版凹槽中,从而在该外壳的暴露表面上形成肋。

在一个实施方案中,压花辊可用于将肋图案压花到外壳上。在一个实施方案中,外壳可完全或部分固化。可将该外壳施加(例如,拉伸)在盘(例如,平板、弯曲板)上,使得该外壳覆盖在该盘的顶部表面上,其中该外壳的内表面暴露。

在一个实施方案中,可将居间片材层施加在该外壳的暴露内表面上。该片材层可包括一个或多个层。该片材层可为未固化或部分固化,并且可具有可移除的阻挡层以有利于与该外壳组装在一起。

在一个实施方案中,可将具有凹槽或图案的压花辊(例如,圆柱形辊、擀棒)滚过该片材层以向该片材层施加压力,从而改善该片材层上的肋图案和/或在该片材层上形成肋图案。在一个实施方案中,可将热施加到该片材材料以迫使该片材材料进入模版凹槽中。

在一个实施方案中,三维(3D)打印设备可用于在植入物外壳上形成一个或多个肋。在一个实施方案中,该植入物外壳可完全或部分固化。可将该外壳施加(例如,拉伸)在盘上,使得该外壳覆盖在该盘的顶部表面上,其中该外壳的内表面暴露。该盘可为平坦的或略微弯曲的,其中该外壳适形于该盘的形状。3D打印机可用于形成一体固定到该外壳的暴露内表面的一个或多个肋。可固化该外壳和这些肋。可将该外壳从该盘移除并将其倒置,使得这些3D打印的肋位于该外壳内部并从该外壳壁的内表面向内突起。

在一个实施方案中,预切割的肋图案可附着到植入物外壳的暴露内表面。该预切割的肋图案可使用常规方法(诸如压印、激光切割等)形成。在一个实施方案中,该预切割的肋图案可包括片材和剥离衬垫的组合,这些片材和剥离衬垫被切割在一起以在该片材中形成肋图案。

在一个实施方案中,植入物外壳可完全或部分固化。可将该外壳倒置并施加(例如,拉伸)在盘上,使得该外壳覆盖在该盘的顶部表面上,其中该外壳的内表面暴露。该盘的顶部表面可为平坦的或略微弯曲的,其中该外壳适形于该盘的顶部表面的形状。

在一个实施方案中,可移除该剥离衬垫以暴露包含该肋图案的切割片材的表面,并且该肋图案的暴露表面叠置在该植入物外壳的暴露内表面上。优选地施加热以将这些肋固定到该植入物外壳的暴露内表面。

在一个实施方案中,叠置在该植入物外壳的暴露内表面上的肋图案可由模塑、通过从片材切割肋图案、由3D打印、挤出和/或任何已知方法制造,以形成期望的肋图案并将期望的肋图案施加到植入物外壳的内表面。

在一个实施方案中,将该肋图案施加在拉伸的外壳的暴露内表面上。在一个实施方案中,可将热施加到该植入物外壳和肋图案以使部件硫化在一起。在一个实施方案中,压力可用于将该肋图案和该外壳接合在一起。在一个实施方案中,将该肋图案和该外壳接合在一起不需要压力。

在一个实施方案中,该预切割的肋图案可以3D形式(例如,在芯轴上的倒置外壳)叠置在该外壳的暴露内表面上。在一个实施方案中,该预切割的肋图案可以2D形式(例如,在平坦或略微弯曲的盘上拉伸外壳)叠置在该外壳的暴露内表面上。在一个实施方案中,可将该预切割的肋图案染成不同的颜色以有利于检查植入物外壳,从而确认所有部件均完整(例如,该肋图案与该植入物外壳的内表面正确对准并固定在其上)。

在一个实施方案中,可剥离背衬衬垫优选地在运输到外壳的过程期间保持预切割肋图案正确对准。在一个实施方案中,可将该外壳的内表面施加在预切割的肋图案以最小化该预切割的肋图案的行进,其中该外壳在平坦盘上拉伸。在一个实施方案中,该肋图案为连续的并且具有一体式图案,该图案可称为雪花图案。

该肋图案优选地包括附接到该植入物外壳的内表面的实际肋,并且不包括用于形成肋的凹槽。“背衬片材”可为暂时性的(例如,移除并丢弃的可移除的聚合物膜)或永久性的(例如,薄硅树脂层基底),由此永久性层用作薄粘结层,该薄粘结层使得肋能够直接粘结到该外壳的内表面。

本文所公开的系统、装置和方法的这些优选实施方案和其他优选实施方案将在下文更详细地描述。

附图说明

图1示出了在外壳的顶点处具有凹陷的现有技术植入物。

图2示出了具有波纹形成的外壳的现有技术植入物。

图3示出在外壳的边缘处具有扇形形成的现有技术植入物。

图4示出了具有插入到外壳中以增加该外壳的顶点处的突起的附加凝胶的现有技术植入物。

图5A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的恒定深度凹槽。

图5B示出了图5A所示的芯轴的前正视图。

图6示出了图5A和图5B所示的芯轴的一部分的示意图。

图7A示出了根据本专利申请的一个实施方案的使用图5A至图5B和图6所示的芯轴制造的外壳的横剖视图。

图7B示出了图7A的外壳的局部剖视图。

图8A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的恒定深度凹槽。

图8B示出了图8A所示的芯轴的前正视图。

图9示出了图8A和图8B所示的芯轴的一部分的示意图。

图10A示出了根据本专利申请的一个实施方案的使用图8A至图8B和图9所示的芯轴制造的外壳的横剖视图。

图10B示出了图10A的外壳的局部剖视图。

图11A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的恒定高度凹槽。

图11B示出了图11A所示的芯轴的前正视图。

图12示出了图11A和图11B所示的芯轴的一部分的示意图。

图13A示出了根据本专利申请的一个实施方案的使用图11A至图11B和图12所示的芯轴制造的外壳的横剖视图。

图13B示出了图13A的外壳的局部剖视图。

图14A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的网状凹槽图案。

图14B示出了图14A所示的芯轴的前正视图。

图14C示出了图14A和图14B所示的网状凹槽图案的一段的放大视图。

图15示出了图14A至图14C所示的网状凹槽图案的一部分的放大侧视图。

图16示出了图14A至图14C所示的网状凹槽图案的一部分的另一个放大侧视图。

图17示出了图15和图16所示的网状凹槽图案的示意图。

图18A示出了根据本专利申请的一个实施方案的使用图14A至图14C、图15、图16和图17所示的芯轴制造的外壳的横剖视图。

图18B示出了图18A的外壳的局部剖视图。

图19示出了根据本专利申请的一个实施方案的使用图14A至图14C、图15、图16和图17所示的芯轴制造的溶液填充的外壳的透视图。

图20A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的网状凹槽图案。

图20B示出了图20A所示的芯轴的前正视图。

图20C示出了图20A和图20B所示的网状凹槽图案的一段的放大视图。

图21示出了图20A至图20C所示的网状凹槽图案的一部分的放大侧视图。

图22示出了图20A至图20C所示的网状凹槽图案的一部分的另一个放大侧视图。

图23A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有形成于其外表面中的网状凹槽图案。

图23B示出了图23A所示的芯轴的前正视图。

图24示出了图23A和图23B所示的网状凹槽图案的一段的放大视图。

图25示出了图23A至图23B所示的网状凹槽图案的一部分的放大侧视图。

图26A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有不对称基部和形成于其外表面中的网状凹槽图案。

图26B示出了图26A所示的芯轴的前正视图。

图27A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有由圆形凹槽围绕的星状凹槽图案。

图27B示出了图27A的芯轴的局部剖视图。

图27C示出了图27B所示的芯轴的一部分的放大视图。

图28示出了根据本专利申请的一个实施方案的图27A至图27C的星状凹槽图案的腿部之一的示意性剖视图。

图29A示出了根据本专利申请的一个实施方案的使用图27A至图27C和图28的芯轴制造的具有星状肋和圆形肋的外壳的横剖视图。

图29B示出了芯轴和图29A的外壳的局部剖视图。

图30A示出了根据本专利申请的一个实施方案的芯轴的透视图,该芯轴具有星状凹槽图案。

图30B示出了图30A的芯轴的顶部平面图。

图31示出一系列植入物的侧视图,该一系列植入物包括常规植入物、具有恒定深度肋为0.05英寸的外壳的植入物、具有恒定深度肋为0.025英寸的外壳的植入物、具有恒定高度肋的外壳的植入物、具有网状肋图案的外壳的植入物以及具有星状肋图案的外壳的植入物。

图32A示出了一系列植入物的侧视图,该一系列植入物包括常规植入物、具有带网状肋图案的外壳的植入物以及具有用增加体积的凝胶填充的外壳的植入物。

图32B示出了图32A所示的植入物的透视图。

图33为绘制具有各种设计的植入物外壳的直径和突起的图表。

图34示出了根据本专利申请的一个实施方案的具有外部突起肋的局部横剖视图。

图35为根据本专利申请的一个实施方案的具有形成于外表面中的凹槽的芯轴的前正视图。

图36示出了使用具有图35的凹槽的芯轴制造的外壳的横剖视图。

图37A示出了根据本专利申请的一个实施方案的制造具有向内突起的肋的外壳的方法的第一阶段。

图37B示出了根据本专利申请的一个实施方案的制造具有向内突起的肋的外壳的方法的第二阶段。

图38示出了根据本专利申请的一个实施方案的外壳模塑系统的透视图,该外壳模塑系统包括具有凹槽状凹型凹陷部的模具、芯轴、校平支架和浸渍柄部。

图39A为图38所示的芯轴的透视图。

图39B为图38所示的芯轴的侧正视图。

图40为图38所示的浸渍柄部的侧视图。

图41为包括图39A和图39B的芯轴以及图40的浸渍柄部的组件的前正视图。

图42A为具有凹型凹陷部的模具的顶部透视图,该凹型凹陷部具有图38所示的凹槽。

图42B为图42A所示的模具的凹型凹陷部的放大视图。

图42C示出了图42A所示的模具下侧的透视图。

图43A示出了图38所示的校平支架的透视图。

图43B为图38所示校平支架下侧的透视图。

图44A为根据本专利申请的一个实施方案的图41的芯轴和浸渍柄部的侧视图,其中该芯轴处于直立构型。

图44B为根据本专利申请的一个实施方案的图41的芯轴和浸渍柄部的侧视图,其中该芯轴处于倒置构型。

图45A为根据本专利申请的一个实施方案的图38的外壳模塑系统的透视图,其中芯轴的凸型弯曲表面与模具的凹型凹陷部间隔开。

图45B为根据本专利申请的一个实施方案的图38的外壳模塑系统的透视图,其中芯轴的凸型弯曲表面设置在模具的凹型凹陷部内。

图45B-1为图45B的外壳模塑系统的横剖视图。

图46A为根据本专利申请的一个实施方案的制造具有一体肋的植入物外壳的第一步骤的示意图。

图46B为根据本专利申请的一个实施方案的制造具有一体肋的植入物外壳的方法的第二阶段的示意图。

图46C为根据本专利申请的一个实施方案的制造具有一体肋的植入物外壳的方法的第三阶段的示意图。

图47A为根据本专利申请的一个实施方案的包括凸形模具部件和凹形模具部件的注塑系统的横剖视图。

图47B为根据本专利申请的一个实施方案的在将可固化外壳形成材料注入到注塑系统中之后的图47A的注塑系统的横剖视图。

图48A为根据本专利申请的一个实施方案的使用图47A和图47B的注塑系统用于制造具有一体肋的外壳的方法的第一阶段的示意图。

图48B为根据本专利申请的一个实施方案的使用图47A和图47B的注塑系统用于制造具有一体肋的外壳的方法的第二阶段的示意图。

图49A为根据本专利申请的一个实施方案的盘的顶部表面的透视图,该盘具有用于在该盘的顶部表面上拉伸的植入物的外壳。

图49B为根据本专利申请的一个实施方案的图49A所示的盘和外壳的顶部表面的另一个透视图,其中植入物外壳在盘上拉伸。

图50A示出了根据本专利申请的一个实施方案的使用模版系统制造具有一体肋的外壳的方法的第一阶段。

图50B示出了根据本专利申请的一个实施方案的使用模版系统制造具有一体肋的外壳的方法的第二阶段。

图50C示出了根据本专利申请的一个实施方案的使用模版系统制造具有一体肋的外壳的方法的第三阶段。

图50D示出了根据本专利申请的一个实施方案的使用模版系统制造具有一体肋的外壳的方法的第四阶段。

图51A为根据本专利申请的一个实施方案的用于制造具有一体肋的外壳的模版系统的横剖视图。

图51B为图51A所示的模版系统的示意图。

图52为根据本专利申请的一个实施方案的具有一体肋的植入物外壳的内表面的顶部平面图,该一体肋已经使用图51A和51B所示的模板系统形成。

图53为根据本专利申请的一个实施方案的制造具有一体肋的模板系统的示意图。

图54示出了在图53所示的外壳上形成肋的方法的阶段。

图55为图54所示的外壳的顶部平面图。

图56为根据本专利申请的一个实施方案的外壳的顶部平面图,该外壳具有内表面,该内表面具有形成在该外壳的内表面上的肋。

图57A为根据本专利申请的一个实施方案的用于在外壳的表面上形成肋的压花辊的透视图。

图57B为图57A所示的压花辊的前正视图。

图57C为图57A所示的压花辊的另一个前正视图。

图58A为根据本专利申请的一个实施方案的具有用于制造具有一体肋的外壳的预切割肋的片材的透视图。

图58B为具有图58A所示的预切割肋的片材的横剖视图。

图59为根据本专利申请的一个实施方案的外壳和片材的横剖视图,该片材具有覆盖该外壳的顶部表面的图58A和图58B的预切割肋。

图60A为根据本专利申请的一个实施方案的具有平滑外表面和具有一体肋的内表面的外壳的透视图。

图60B为图60A所示的外壳的横剖视图。

图61A为根据本专利申请的一个实施方案的具有平滑外表面和具有一体肋的内表面的外壳的透视图。

图61B为图61A所示的外壳的横剖视图。

图62为根据本专利申请的一个实施方案的具有平滑外表面和具有一体肋的内表面的外壳的横剖视图。

具体实施方式

在一个实施方案中,本文所公开的乳房植入物和/或组织扩张器的元件可如下所述进行定义。

装置:用凝胶或盐水填充的乳房植入物或组织扩张器。装置可为预填充的、术中填充的或可原位填充的。乳房植入物通常为预填充的。组织扩张器通常为原位填充。

外壳:包含凝胶或盐水的装置的外膜。该外壳通常由生物相容性聚合物(诸如硅树脂)制造,然而,也可使用其他材料。

外壳前体:可从外壳子组件衍生完全成形的植入式外壳。外壳前体可具有比外壳的壁厚更薄的壁厚,并且可将外壳形成材料的一个或多个层添加到该外壳前体中以形成外壳。

肋:与外壳成一体的设置在外壳上的凸形突起。肋可为从外壳的内部、非患者接触表面突起的内部肋。肋可为从外壳的外表面突起的外部肋。装置可具有单个肋或多个肋,本文称为肋。

半径:装置的侧面区域,其中外壳的圆顶向下与外壳的基部相交。

圆顶:外壳的圆形区域从顶点延伸到半径区域。

顶点:外壳的圆顶的顶部。

一体:以形成一体式的方式制造(例如,肋与外壳成一体)。

径向方向:在总体方向上从外壳的顶点延伸到基部和/或在垂直于该基部的平面中延伸。

周向方向:围绕植入物的侧面和/或在与基部平行的平面中延伸的方向,诸如乳房植入物或组织扩张器的半径区域。

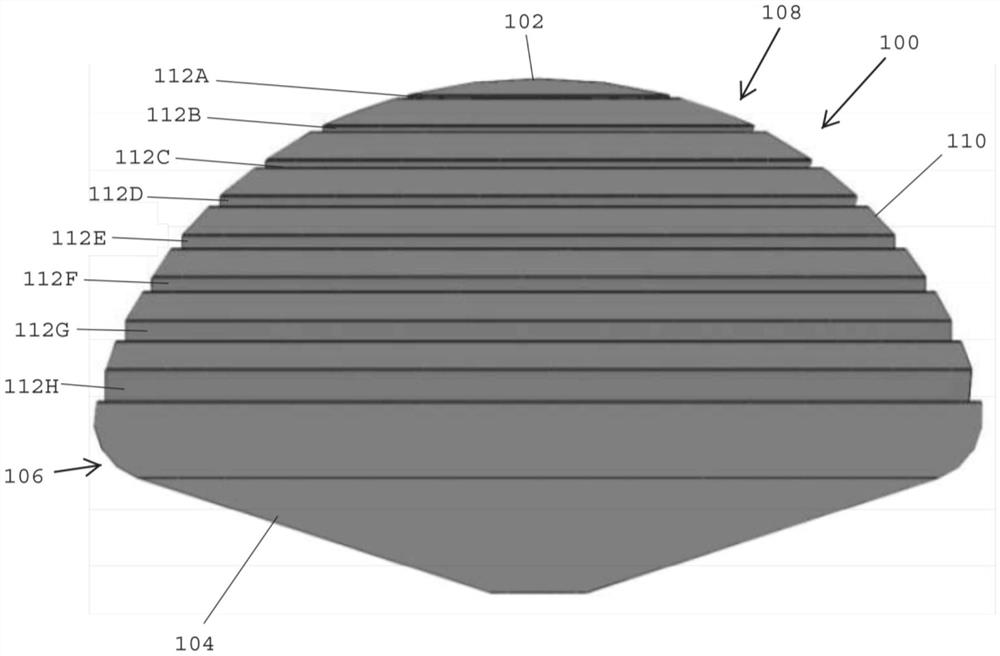

参见图5A和图5B,在一个实施方案中,用于制造用作乳房植入物或组织扩张器的肋状外壳的芯轴100优选地包括在该芯轴的上端处的顶点102、在该芯轴的下端处的基部104、围绕芯轴100的圆周延伸的半径106以及具有在顶点102和基部104之间延伸的凸型弯曲形状的圆顶108。芯轴100具有在顶点102和基部104之间延伸的凸型弯曲外表面110。

在一个实施方案中,多个间隔开的凹槽112A-112H形成于芯轴100的外表面110中。在一个实施方案中,凹槽112A-112H围绕该芯轴的圆周延伸。在一个实施方案中,凹槽112A-112H在该芯轴的顶点102和基部104之间彼此均匀地间隔开。在一个实施方案中,凹槽112A-112H可通过从芯轴100的外表面110移除材料来形成。在一个实施方案中,凹槽112A-112H可通过向该芯轴的外表面添加材料来形成,诸如通过使用3D打印技术来形成。

参见图6,在一个实施方案中,图5A和图5B所示的凹槽112A-112H形成于芯轴100的外表面110中。在一个实施方案中,凹槽112A-112H中的每者具有恒定深度。在一个实施方案中,凹槽112A-112H的恒定深度D

在一个实施方案中,相应凹槽112A-112H中的每者具有恒定深度但不同的高度。在一个实施方案中,相应凹槽112A-112H的高度在与顶点102相邻的第一凹槽112A和与基部102相邻的第七凹槽112H之间依次增加。例如,在一个实施方案中,第二凹槽112B具有大于第一凹槽112A的高度H

在一个实施方案中,上文在图5A至图5B和图6中所示和所述的芯轴100可用于形成用于乳房植入物或组织扩张器的外壳(例如,硅树脂外壳)。在一个实施方案中,该外壳可通过将芯轴100浸渍在可固化溶液(诸如可固化硅树脂中)而形成,于是硅树脂填充凹槽112A-112H并涂覆该芯轴的外表面110。在一个实施方案中,该外壳可通过将硅树脂喷涂到芯轴100的外表面110上来形成,由此硅树脂填充在芯轴100的外表面110上形成的凹槽112A-112H并涂覆外表面110。在一个实施方案中,可使用中空模具形成具有向内延伸的肋的外壳。

参见图7A和图7B,在一个实施方案中,外壳120可形成在上文在图5A至图5B和图6中所示和所述的芯轴100的外表面110上。在一个实施方案中,外壳120优选地包括顶点122、基部124、围绕外壳120的圆周或侧面延伸的半径126以及从该外壳的顶点122延伸到半径126的圆顶128。

在一个实施方案中,该外壳具有凸型弯曲外表面130和围绕外壳120的内部体积的凹型弯曲内表面135。在一个实施方案中,外壳120的内部体积优选地用凝胶或盐水溶液填充。外壳120有利地包括从外壳120的内表面135向内突起的肋132A-132H。在一个实施方案中,这些肋有利地为设置在上文在图5A至图5B和图6中所示和所述的芯轴上的凹槽112A-112H的镜像。肋132A-132H优选地具有与设置在该芯轴上的凹槽112A-112H的维度匹配的维度。在一个实施方案中,向内突起的肋优选地包括高度H

在一个实施方案中,肋132A-132H中的每者从外壳120的内表面135向内突起。在一个实施方案中,每个肋向内突起约0.050英寸的深度D

参见图8A和图8B,在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴200优选地包括顶点202、基部204、围绕该芯轴的圆周或侧面延伸的半径206、在顶点202和半径206之间延伸的圆顶208以及从顶点202延伸到半径206的凸型弯曲外表面210。

在一个实施方案中,芯轴200有利地包括形成于该芯轴的外表面210中的多个凹槽212A-212I。这些凹槽可为周向凹槽。这些凹槽的深度可小于上文针对图5A至图5B和图6的实施方案所示和所述的凹槽的深度。在一个实施方案中,形成于芯轴200中的凹槽212A-212I具有恒定深度,然而,每个连续凹槽的高度有利地在芯轴的顶点202和基部204之间增加。在一个实施方案中,凹槽212A-212I在芯轴200的顶点202和基部204之间彼此均匀地间隔开。

参见图9,在一个实施方案中,芯轴200具有形成于其凸型弯曲外表面210中的九个凹槽212A-212I。在一个实施方案中,芯轴200可具有少于九个凹槽或多于九个凹槽。在一个实施方案中,凹槽212A-212I中的每者有利地具有约0.025英寸的恒定深度D

在一个实施方案中,芯轴200(图8A和图8B)优选地具有高度H

在一个实施方案中,这些凹槽可围绕该芯轴的侧面周向延伸、在该芯轴的顶点和基部之间径向延伸或以介于周向取向和径向取向之间的角度或斜率延伸。

参见图10A和图10B,在一个实施方案中,上文在图8A至图8B和图9中所示和所述的芯轴可用于形成外壳220,诸如可用于制造乳房植入物或组织扩张器的硅树脂外壳。在一个实施方案中,外壳220优选地包括顶点222、基部224、围绕该外壳的圆周或侧面延伸的半径226以及在顶点222和半径226之间延伸的圆顶228。在一个实施方案中,外壳220优选地包括具有凸型弯曲形状的外表面230和具有凹型弯曲形状的内表面235,该内表面围绕外壳220的内部体积。

在一个实施方案中,外壳220有利地包括从外壳220的内表面235向内突起的多个肋232A-232I。向内突起的肋232A-232I优选地与上文在图8A至图8B和图9中所示和所述的芯轴200的周向凹槽212A-212I的形状和维度成镜像。

在一个实施方案中,外壳220有利地包括高度H

在一个实施方案中,肋232A-232I中的每者有利地从外壳220的内表面232向内突起约0.025英寸的恒定距离D

参见图11A和图11B,在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴300优选地具有均匀间隔开的凹槽,这些凹槽具有恒定高度并且具有不同深度。在一个实施方案中,芯轴300优选地具有顶点302、基部304、围绕该芯轴的侧面延伸的半径306以及在顶点302和半径306之间延伸的圆顶308。在一个实施方案中,芯轴300优选地具有从顶点302延伸到基部304的凸型弯曲外表面310。在一个实施方案中,一系列凹槽312A-312J(例如,周向凹槽)形成于该芯轴的外表面310中。在一个实施方案中,相应凹槽312A-312J具有恒定高度和不同深度。在一个实施方案中,这些相应凹槽的深度在该芯轴的顶点和基部之间依次变得更浅或尺寸减小。例如,更靠近顶点的凹槽的深度大于更远离顶点的凹槽的深度。

参见图12,在一个实施方案中,图11A和图11B的芯轴300优选地具有形成于其外表面310中的周向凹槽312A-312J。在一个实施方案中,周向凹槽312A-312J中的每者具有约0.025英寸的高度H

在一个实施方案中,每个相应周向凹槽312A-312J具有相对于芯轴300的外表面310的不同深度。在一个实施方案中,这些凹槽的相应深度在芯轴300的顶点和基部之间的尺寸依次增加。在一个实施方案中,第一凹槽312A具有约0.094英寸的深度D

参见图13A和图13B,在一个实施方案中,在图11A至图11B和图12中所示的芯轴用于制造用于乳房植入物或组织扩张器的外壳320。在一个实施方案中,外壳320包括顶点322、基部324、围绕该外壳的圆周或侧面延伸的半径326以及在顶点322和半径326之间延伸的圆顶区域328。在一个实施方案中,外壳320具有凸型弯曲外表面330和围绕该外壳的内部区域的凹型弯曲内表面335。在一个实施方案中,外壳320有利地包括从外壳320的凹型内表面335向内突起的多个肋332A-332J(例如,周向肋)。向内突起的肋332A-332J优选地具有与形成于上述图11A至图11B和图12所示的芯轴中的周向凹槽312A-312J相同的尺寸、形状和维度。

在一个实施方案中,肋332A-332J中的每者有利地具有指定为约0.025英寸的恒定高度H

在一个实施方案中,相应肋332A-332J中的每者从外壳320的内表面335向内突起不同的距离。在一个实施方案中,第一肋332A具有约0.094英寸的深度D

参见图14A至图14C,在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴400优选地包括限定该芯轴的上端的顶点402、限定该芯轴的下端的基部404、围绕芯轴400的圆周或侧面延伸的半径406以及从顶点402延伸到半径406的圆顶408。在一个实施方案中,芯轴400的顶点402和圆顶408限定具有凸型弯曲形状的该芯轴的外表面410。在一个实施方案中,网状凹槽图案415形成于芯轴400的外表面410中。网状凹槽图案415可通过从该芯轴移除材料、将材料添加到该芯轴的外表面(例如,3D打印)或使用模具来形成芯轴来形成。网状凹槽图案415优选地在该芯轴半径406的区域中围绕该芯轴的圆周延伸。

在一个实施方案中,网状凹槽图案415优选地包括围绕该芯轴的圆周延伸的上周向凹槽420、围绕该芯轴的圆周延伸的中间周向凹槽422以及围绕该芯轴的圆周延伸的下周向凹槽424。该中间周向凹槽优选地位于上周向凹槽和下周向凹槽之间。在一个实施方案中,周向凹槽420、422和424可位于彼此平行的相应平面中。在一个实施方案中,周向凹槽420、422和422有利地限定围绕该芯轴的圆周延伸的带。这些带可完全或部分地围绕该芯轴的圆周延伸。

在一个实施方案中,网状凹槽图案415优选地包括从上周向凹槽420延伸穿过中间周向凹槽422并延伸到下周向凹槽424的径向凹槽426。径向凹槽426优选地在从芯轴400的顶点402延伸到底部404的径向方向上延伸。在一个实施方案中,径向凹槽426可为围绕芯轴400的圆周彼此均匀地间隔开的竖直凹槽。径向凹槽426优选地与周向凹槽420、422和424相交,并且将网状凹槽图案415协同地划分为位于中间周向凹槽422上方的上岛状物428和位于中间周向凹槽422下方的下岛状物430。相应上岛状物428和下岛状物430优选地围绕该芯轴的圆周延伸。上部岛状物428和下部岛状物430可部分地或完全地围绕芯轴的圆周延伸。在一个实施方案中,竖直凹槽426彼此间隔开约0.170英寸的距离W

参见图14C和图15,在一个实施方案中,上周向凹槽420和中间周向凹槽422之间的距离为L

参见图15,在一个实施方案中,周向凹槽420、422、424中的每者形成于芯轴400的外表面410中并且具有约0.03英寸的深度D

参见图16,在一个实施方案中,周向凹槽420、422、424和竖直凹槽426被切割到芯轴400的外表面410中以形成网状凹槽图案415的上岛状物428和下岛状物430(图14C)。周向凹槽420、422、424中的每者优选地被切削至约0.03英寸的深度D

参见图17,在一个实施方案中,上周向凹槽420有利地形成(例如,切割)于芯轴400的外表面410中。上周向凹槽420具有长度L

参见图18A和图18B,在一个实施方案中,上文在图14A至图14C和图15至图17中所示和所述的芯轴可用于制造用于乳房植入物和组织扩张器的外壳420。外壳420优选地具有网状肋图案,该网状肋图案与上文在图14A至图14C和图15至图17中所示和所述的网状凹槽图案415成镜像。在一个实施方案中,外壳420优选地包括顶点422、基部424、围绕外壳420的圆周延伸的半径426以及在顶点422和半径426之间延伸的圆顶428。在一个实施方案中,外壳420具有模塑于其中的网状肋图案450,该网状肋图案从外壳420的内表面435向内突起。网状肋图案450优选地增强外壳420的结构完整性和稳定性,以增强顶点422的突起,并使灰盘效应、波纹形成、褶皱形成和/或扇形形成的发生率最小化。

在一个实施方案中,形成于外壳420中的网状肋图案450优选地包括围绕外壳420的圆周延伸并且从该外壳的内表面435向内突起的上周向肋452、中间周向肋454和下周向肋456。周向肋452、454和456优选地与上文在图14A至图14C和图15至图17的芯轴400中所示和所述的周向凹槽420、422和424的尺寸、形状和维度匹配并成镜像。

在一个实施方案中,网状肋图案450有利地包括在周向上肋452和周向中间肋454之间延伸的竖直延伸的上肋458以及在周向中间肋454和周向下肋456之间延伸的竖直延伸的下肋460。垂直延伸的上肋458和下肋460优选地与上文在图14A至图14C和图15至图17的芯轴400中所示和所述的竖直凹槽426的尺寸、形状和维度匹配并成镜像。在一个实施方案中,该外壳的网状肋图案与图14A至图14C所示的芯轴的网状凹槽图案匹配。

在一个实施方案中,竖直延伸的上肋458围绕该外壳的圆周彼此均匀地间隔开,并且上岛状物462位于竖直延伸的上肋458之间。在一个实施方案中,相邻的竖直延伸的上肋458之间的间距被命名为W

图19示出了上文在图18A至图18B中所示和所述的外壳420的透视图。在一个实施方案中,外壳420用凝胶、盐水、泡沫、气体或上文列出的元素中的两者或更多者的组合填充。外壳420优选地具有顶点422、基部424和围绕该外壳的圆周延伸的半径426。外壳420包括网状肋图案450,该网状肋图案从外壳420的内表面向内突起以稳定该外壳的半径426并增强该外壳的突起。网状肋图案有利地包括周向上凹槽452、周向中间凹槽454、周向下凹槽456、竖直延伸的上肋458和竖直延伸的下肋460。上岛状物462由竖直延伸的上肋458、周向上肋452和周向中间肋454界定。下岛状物464由竖直延伸的下肋460、周向中间肋454和周向下肋456界定。

本专利申请中所公开的肋图案优选地改善了形式稳定性或植入物维持其形状的能力。本文所公开的肋图案优选地增加强度和刚度而不增加外壳壁厚度,因此维持柔软性,同时改善形式稳定性。增加肋的覆盖范围和深度极大地影响形式稳定性。肋可在植入物半径和顶点之间径向延伸,并且围绕该植入物的侧面周向延伸。

参见图20A至图20C,在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴500优选地包括限定该芯轴的上端的顶点502、限定该芯轴的下端的基部504、围绕芯轴500的圆周或侧面延伸的半径506以及从顶点502延伸到半径506的圆顶508。在一个实施方案中,芯轴500的顶点502和圆顶508限定具有凸型弯曲形状的该芯轴的外表面510。在一个实施方案中,芯轴500具有形成于其外表面510中的网状凹槽图案515。网状凹槽图案515可通过从该芯轴移除材料、将材料添加到该芯轴的外表面(例如,3D打印)或使用模具来形成芯轴来形成。网状凹槽图案515优选地在该芯轴半径506的区域中围绕该芯轴的圆周延伸。

在一个实施方案中,网状凹槽图案515优选地包括围绕该芯轴的圆周延伸的上周向凹槽520、围绕该芯轴的圆周延伸的中间周向凹槽522以及围绕该芯轴的圆周延伸的下周向凹槽524。在一个实施方案中,这些周向凹槽520、522和524可位于彼此平行的相应平面中。在一个实施方案中,周向凹槽520、522和522有利地形成完全围绕该芯轴的圆周延伸的带。在一个实施方案中,这些周向凹槽具有圆形、弯曲和/或凹型弯曲表面以避免锋利边缘的存在,从而最小化在从该芯轴移除外壳时损坏外壳的可能性。

在一个实施方案中,网状凹槽图案515优选地包括从上周向凹槽520延伸穿过中间周向凹槽522并延伸到下周向凹槽524的竖直延伸的或径向凹槽526。径向凹槽526优选地在从芯轴500的顶点502延伸到底部504的径向方向上延伸。在一个实施方案中,径向凹槽526可为围绕芯轴500的圆周彼此均匀地间隔开的竖直凹槽。径向凹槽526优选地与周向凹槽520、522和524相交,并且将网状凹槽图案515协同地划分为位于中间周向凹槽522上方的上岛状物528和位于中间周向凹槽522下方的下岛状物530。相应上岛状物528和下岛状物530优选地围绕该芯轴的圆周延伸。在一个实施方案中,径向凹槽526彼此间隔开约0.170英寸的距离W

参见图21,在一个实施方案中,上周向凹槽520和中间周向凹槽522之间的距离为L

参见图22,在一个实施方案中,周向凹槽520、522、524中的每者形成于芯轴500的外表面510中。在一个实施方案中,上周向凹槽520具有约0.04英寸的深度D

参见图23A和图23B,在一个实施方案中,用于制造用于乳房植入物和组织扩张器的外壳的芯轴600优选地包括限定该芯轴的上端的顶点602、限定该芯轴的下端的基部604、围绕芯轴600的侧面延伸的半径606以及从顶点602延伸到半径606的圆顶608。在一个实施方案中,芯轴600的顶点602和圆顶608限定具有凸型弯曲形状的该芯轴的外表面610。在一个实施方案中,芯轴600具有形成于其外表面610中的网状凹槽图案615。网状凹槽图案615可通过从该芯轴移除材料、将材料添加到该芯轴的外表面(例如,3D打印)或通过使用模具来形成芯轴来形成。网状凹槽图案615优选地在该芯轴半径606的区域中围绕该芯轴的圆周延伸。

在一个实施方案中,网状凹槽图案615优选地包括围绕该芯轴的圆周延伸的上周向凹槽620、围绕该芯轴的圆周延伸的中间周向凹槽622以及围绕该芯轴的圆周延伸的下周向凹槽624。在一个实施方案中,该中间周向凹槽位于上周向凹槽和下周向凹槽之间。在一个实施方案中,周向凹槽620、622和624可位于彼此平行的相应平面中。在一个实施方案中,周向凹槽620、622和622有利地形成完全围绕该芯轴的圆周延伸的带。

在一个实施方案中,网状凹槽图案615优选地包括从上周向凹槽620延伸穿过中间周向凹槽622并延伸到下周向凹槽624的径向凹槽626。径向凹槽626优选地在从芯轴600的顶点602延伸到底部604的径向方向(例如,竖直方向)上延伸。在一个实施方案中,径向凹槽626可为围绕芯轴600的圆周彼此均匀地间隔开的竖直凹槽。径向凹槽626优选地与周向凹槽620、622和624相交,并且将网状凹槽图案615协同地划分为位于中间周向凹槽622上方的上岛状物628和位于中间周向凹槽622下方的下岛状物630。相应上岛状物628和下岛状物630优选地围绕该芯轴的圆周延伸。在一个实施方案中,竖直凹槽626彼此间隔开约0.170英寸的距离W

参见图24,在一个实施方案中,上周向凹槽620和中间周向凹槽622之间的距离为L

在一个实施方案中,周向凹槽620、622、624中的每者形成于芯轴600的外表面610中。在一个实施方案中,上周向凹槽620具有约0.04英寸的深度D

参见图25,在一个实施方案中,上周向凹槽620被切割到芯轴600的外表面610中。上周向凹槽620具有长度L

参见图26A和图26B,在一个实施方案中,芯轴700具有顶点702、基部704、围绕其圆周延伸的半径706以及在顶点702和基部704之间延伸的圆顶708。在一个实施方案中,基部704和半径706限定不对称或非圆形结构。在一个实施方案中,网状凹槽图案715形成于芯轴的外表面710中。网状凹槽结构715优选地包括上周向凹槽720、中间周向凹槽722和下周向凹槽724。周向凹槽720、722和724优选地在芯轴700的半径区域706处围绕该芯轴的圆周延伸。在一个实施方案中,网状凹槽图案715优选地包括竖直延伸的凹槽726,该竖直延伸的凹槽与相应上周向凹槽720、中间周向凹槽722和下周向凹槽724相交并且延伸跨过它们。周向凹槽720、722和724以及竖直延伸的凹槽726协作地形成正方形或矩形栅格图案,包括围绕该芯轴的圆周延伸的上岛状物728的带和下岛状物730的带。周向凹槽720、722和724以及竖直凹槽726可具有与上文关于图14A至图25所示的芯轴所述的间距和/或维度相同的间距和/或维度。

图26A和图26B所示的芯轴700可用于形成具有不对称基部的外壳。该外壳可包括从该外壳的内表面向内突起的网状肋图案。该网状肋图案优选地与形成于芯轴700的外表面710中的网状凹槽图案715成镜像(图26B)。

参见图27A至图27C,在一个实施方案中,用于制造用于乳房植入物或组织扩张器的外壳的芯轴800优选地包括顶点802、基部804(图27A)、围绕芯轴的圆周延伸的半径806(图27A)以及在顶点802和半径806之间延伸的圆顶808。在一个实施方案中,芯轴800的顶点和圆顶形成凸型弯曲外表面810。在一个实施方案中,星状凹槽图案850形成于芯轴800的顶点802中。在一个实施方案中,星状凹槽图案850优选地具有中心852以及从中心852向外延伸的六个径向延伸的凹槽854A-854F。圆形凹槽856优选地形成于芯轴800的外表面810中并且围绕星状凹槽图案850的径向延伸的凹槽854A-854E的外端。

参见图27C,在一个实施方案中,圆形凹槽856具有约0.025英寸的高度H

参见图28,在一个实施方案中,径向延伸的凹槽854D被切割到芯轴800的外表面810中。径向延伸的凹槽854D具有约0.125英寸的高度H

参见图29A和图29B,在一个实施方案中,上文在图27A至图27C和图28中所示和所述的芯轴可用于形成具有向内突起的星状肋884的外壳870,该向内突起的星状肋被向内突起的圆形肋886围绕。在一个实施方案中,外壳870优选地包括顶点872、基部874、围绕该外壳的圆周延伸的半径876(图29A)以及从顶点872延伸到半径876的圆顶区域878(图29A)。在一个实施方案中,外壳870优选地包括外表面880和限定该外壳的内部体积的内表面882。在一个实施方案中,外壳870优选地包括在顶点872处从外壳870的内表面882向内突起的星状肋884和从外壳870的内表面882向内突起并围绕星状肋884的外端的圆形肋886。在一个实施方案中,星状肋884与上文在图27A至图27C和图28中所示和所述的星状凹槽854A-854F成镜像并具有与这些星状凹槽相同的尺寸、形状和维度。类似地,圆形肋886与上文在图27A至图27C和图28中所示和所述的圆形凹槽856成镜像并具有与这些星状凹槽相同的尺寸、形状和维度。星状肋884和圆形肋886优选地改善外壳870的结构完整性并增强在外壳870的顶点872处的突起。

参见图30A和图30B,在一个实施方案中,用于制造用于乳房植入物或组织扩张器的外壳的芯轴900优选地包括顶点902、基部904、围绕芯轴的圆周延伸的半径906以及在顶点902和半径906之间延伸的圆顶908。在一个实施方案中,芯轴900的顶点和圆顶形成凸型弯曲外表面910。在一个实施方案中,星状凹槽图案950形成于芯轴900的顶点902中。在一个实施方案中,星状凹槽图案950优选地具有中心952以及从中心952向外延伸的六个径向延伸的凹槽954A-954F。该星状凹槽图案的外径OD

在一个实施方案中,上文在图30A和图30B中所示和所述的芯轴可用于形成具有向内突起的星状肋的外壳。在一个实施方案中,该外壳优选地包括外表面和限定该外壳的内部体积的内表面。在一个实施方案中,该外壳优选地包括在顶点处向内突起的星状肋。在一个实施方案中,这些星状肋与上文在图30A和图30B中所示和所述的星状凹槽854A-854F成镜像并具有与这些星状凹槽相同的尺寸、形状和维度。

图31示出了具有用凝胶填充的外壳的一系列植入物。第一植入物50(图1)在顶点处具有凹陷60,这导致不期望的灰盘效应。第二植入物120(图7A和图7B)具有约0.05英寸的恒定深度的周向肋。第三植入物220(图10A和图10B)具有约.025英寸的恒定深度的周向肋。第四植入物320(图13A和图13B)具有包括恒定高度的周向肋。第五植入物420(图18A和图18B)具有网状肋图案,该网状肋图案具有从该外壳的内表面向内突起的肋。第六植入物870(图29A和图29B)具有星状肋和围绕这些星状肋的圆形肋。如图31所示,具有形成于该外壳中的肋的植入物(即,植入物120、220、320、420、870)在该外壳的顶点处提供比不具有形成于其中的肋的植入物50更大的突起。

图32A和图32B示出了具有用凝胶填充的外壳的一系列植入物。第一植入物50(图1)在顶点处具有凹陷60,这导致不期望的灰盘效应。第二植入物420(图18A和图18B)具有网状肋图案,该网状肋图案具有从该外壳的内表面向内突起的肋。第三植入物90(图4)具有插入到该外壳中的附加65cc凝胶,这增加了植入物的额外重量。具有网肋状设计的第二植入物420为优选的,因为其提供第一植入物50缺乏的期望突起,同时避免存在于第三植入物90中的超重。

期望乳房植入物为柔软的并且维持自然的外观和感觉。凝胶填充的植入物通常比盐水填充的植入物软。通常对乳房植入物进行测试以评估柔软性水平。

参见图33,在一个实施方案中,当与基线设计50(图1)相比时,网肋状设计在植入物的突起和直径方面提供最大的正变化。与该基线设计相比,网肋状设计的突起增加了+7.3mm。与该基线设计相比,网肋状设计的外径减小了-5.36mm。

参见图34,在一个实施方案中,外壳1070优选地具有从其外表面1080突起的外部肋1058A-1058C。这些外部肋可设置在本文所公开的具有从外壳的内表面突起的内部肋的外壳中的任一个外壳上。

在一个实施方案中,第一外部肋1058A具有顶侧表面,该顶侧表面以约52度的角度α

参见图35,在一个实施方案中,芯轴1100被构造成用于制造具有从该外壳的内表面向内延伸的一体肋的外壳。芯轴1100有利地包括位于该芯轴的上端处的顶点1102、位于该芯轴的下端处的基部1104、围绕芯轴1100的圆周延伸的半径1106以及具有在顶点1102和基部1104之间延伸的凸型弯曲外表面1110的圆顶1108。在图35中,芯轴1100处于直立构型。

在一个实施方案中,芯轴1100优选地具有形成于芯轴1100的凸型弯曲外表面1110中的多个间隔开的凹槽1112。凹槽1112可在该芯轴的凸型弯曲表面上沿任何方向(例如,水平、垂直、对角、径向)延伸。

在一个实施方案中,凹槽1112可包括在芯轴1100的顶点1102和基部1104之间延伸的径向延伸的凹槽1112A。在一个实施方案中,这些凹槽可包括围绕芯轴1100的圆周延伸的周向凹槽1112B。在一个实施方案中,凹槽1112可通过从芯轴1100的凸型弯曲外表面1110移除材料来形成。在一个实施方案中,凹槽1112可通过向该芯轴的凸型弯曲外表面1110添加材料来形成,例如通过使用3D打印技术来形成。

在一个实施方案中,可对该芯轴的外表面进行机加工以形成凸型弯曲外表面1110和/或凹槽1112。在一个实施方案中,芯轴1100可由诸如聚合物(例如,Ertalyte)、金属、木材、石材和陶瓷的材料制造。

在一个实施方案中,用作植入物的外壳可通过将生物相容性可固化材料沉积(例如,喷涂、浸渍)在芯轴1100的凸型弯曲外表面1110上来形成。在一个实施方案中,施加在该芯轴的凸型弯曲外表面1110上的可固化材料可为可固化硅树脂材料。在一个实施方案中,可固化硅树脂材料可喷涂在芯轴1100的凸型弯曲外表面1110上,于是该可固化材料在凸型弯曲表面上流动并进入形成于凸型弯曲外表面中的凹槽1112中。在一个实施方案中,可通过将芯轴浸渍到可固化硅树脂溶液中来将可固化硅树脂材料施加在凸型弯曲外表面1110上。在一个实施方案中,该外壳可具有使用多个喷涂和/或浸渍步骤在芯轴的凸型弯曲外表面上构建的多个层,由此沉积该可固化材料的多个层以增加外壳的壁厚。在一个实施方案中,在喷涂可固化溶液或将芯轴浸渍到可固化溶液中之前,形成于芯轴1100的凸型弯曲外表面1110中的凹槽1112可用用于形成肋的材料(例如,未固化、部分固化或固化硅树脂;固化硅树脂的幅材)预填充,然后进行本文所述的喷涂和/或浸渍步骤中的一者或多者。在一个实施方案中,预填充到该芯轴的凹槽中的肋形成材料可由与用于制造植入物外壳的材料不同的材料制造。在一个实施方案中,预填充到这些凹槽中的该肋形成材料可包括缝合线材料或线材材料。

在一个实施方案中,外壳可使用授予Redinger等人的美国专利4,472,226或授予Schuessler的美国专利申请公布US 2014/0088703中所公开的系统、装置和方法中的一者或多者制造,这些专利的公开内容以引用方式并入本文。

参见图36,在一个实施方案中,用于植入物(例如,乳房植入物、组织扩张器)的外壳1120可使用具有上文在图35中所示和所述的凹槽状凸型表面的芯轴1100来形成。在一个实施方案中,外壳1120可在芯轴1100的凸型弯曲外表面1110上形成(图35)。在一个实施方案中,外壳1120优选地包括顶点1122、基部1124、围绕植入物外壳1120的圆周或侧面延伸的半径1126以及从外壳1120的顶点1122延伸到半径1126的圆顶1128。

在一个实施方案中,外壳1120有利地具有凸型弯曲外表面1130和围绕外壳1120的内部体积1137的凹型弯曲内表面1135。在一个实施方案中,外壳1120的内部体积1137优选地用凝胶或盐水溶液填充。在一个实施方案中,外壳1120有利地包括从外壳1120的内表面1135向内突起的一体肋1132。在一个实施方案中,肋1132理想地为设置在上文在图35中所示和所述的芯轴1100的凸型弯曲外表面上的凹槽1112的镜像。肋1132优选地具有与设置在芯轴1100上的凹槽1112的维度和构型匹配的维度和构型(图35)。这些肋位于该外壳内部,并且优选地从该外壳的壁的内表面向内延伸。

参见图37A,在一个实施方案中,可固化硅树脂材料沉积在上文在图35中所示和所述的芯轴1100的凸型弯曲外表面1110上。首先,通过将可固化硅树脂材料沉积在该芯轴的外表面上来在该芯轴的凸型弯曲外表面上构建外壳前体1120'。当可固化材料沉积在该芯轴的凸型弯曲外表面上时,该可固化材料中的一些可固化型材料流入该芯轴的凹槽中以限定该外壳的一体肋1132。可将可固化硅树脂材料沉积在层中以构建外壳前体1120'的壁厚。在一个实施方案中,外壳前体1120'的壁厚薄于可用作植入物(例如,乳房植入物、组织扩张器)的外壳的最终壁厚。在一个实施方案中,这些层可使用喷涂技术、浸渍技术或喷涂和浸渍两者的组合来构建,以用于在芯轴1100的凸型弯曲外表面上施加多个层(图35)。

参见图37B,在一个实施方案中,在将附加层的可固化硅树脂材料施加到图37A所示的外壳前体1120'上之后,外壳1120的壁厚大于外壳前体1120'的初始壁厚。外壳1120有利地包括平滑的外表面1128和具有一体肋1132的内表面1135,这些一体肋位于该外壳内部并且从内表面1135向内延伸并进入植入物外壳1120的内部体积1137中。向内延伸的肋1132的形状、构型和图案优选地与设置在上文在图35中所示和所述的芯轴1100上的凹槽图案匹配。

在一个实施方案中,可将外壳形成材料(例如,未固化硅树脂、部分固化硅树脂)施加在该凹槽状凸型芯轴的凸型弯曲外表面(图35)以形成肋状外壳。该外壳形成材料可以多个层施加。例如,可将第一层外壳形成材料施加在凹槽状凸型芯轴的外表面,然后至少部分地固化第一层,然后将第二层外壳形成材料施加在第一层上。可重复该工艺以将多层外壳形成材料施加在该芯轴上以用于制造外壳植入物。可使用喷涂技术、浸渍技术以及喷涂和浸渍技术的组合将该外壳形成材料施加在凸型凹槽状芯轴上。在一个实施方案中,该凹槽状凸型芯轴的凹槽1112(图35)可用用于制造肋的材料(例如,未固化、部分固化或完全固化硅树脂凝胶)预填充,然后进行本文所公开的喷涂步骤和/或浸渍步骤中的一者或多者。在一个实施方案中,这些肋可由与用于制造外壳的材料不同的材料(例如,缝合线、线材)制造。

参见图38,在一个实施方案中,外壳模塑系统1190优选包括芯轴1200、具有适于接纳芯轴1200的凹型凹陷部的模具1220、用于相对于该模具对准芯轴的校平支架1222以及具有固定到该芯轴的下端的浸渍柄部1224。如本文将更详细地描述,在一个实施方案中,该模具的凹型凹陷部优选地包括具有形成于其中的凹槽的凹型表面,该凹型表面适于与芯轴1200的平滑凸型弯曲外表面相对,以用于在外壳的表面上形成肋,如本文将更详细地描述。

参见图39A和图39B,在一个实施方案中,芯轴1200优选地包括在该芯轴的上端处的顶点1202、在该芯轴的下端处的基部1204、围绕芯轴1200的圆周延伸的半径1206以及具有在顶点1202和基部1204之间延伸的凸型弯曲表面1210的圆顶1208。在一个实施方案中,芯轴1200的凸型弯曲外表面1210优选地为平滑的。

参见图39A,在一个实施方案中,芯轴1200有利地包括位于基部1204中心的内部螺纹开口1215,该内部螺纹开口适于接纳设置在浸渍柄部124下端的外部螺纹(图38)。

参见图38和图40,在一个实施方案中,浸渍柄部1224优选地包括具有上端1228和下端1230的细长轴1226,该上端具有六边形横截面,该下端具有适于螺纹连接到图39A所示的芯轴1200的内部螺纹开口1215中的外部螺纹1232。

参见图41,在一个实施方案中,浸渍柄部1224的下端1230处的外部螺纹1232(图40)可螺纹连接到设置在芯轴1200的基部1204中的内部螺纹开口1215(图39A)中,以用于将该芯轴和该浸渍柄部组装在一起。在一个实施方案中,浸渍柄部1224的上端1228具有六边形横截面,该六边形横截面适于与形成于校平支架1222中的六边形开口啮合(图38),以有利于该芯轴与模具1220的凹型凹陷部对准(图38)。

参见图42A,在一个实施方案中,模具1220优选地具有限定模具1220的顶部面1242的上端1240和限定底部面的下端1244。在一个实施方案中,模具1220的凹型凹陷部1246形成于模具1220的顶部面1242中。凹型凹陷部1246有利地具有凹型表面,该凹型表面优选地适形于芯轴1200的凸型弯曲外表面1210的形状(图39B)。在一个实施方案中,凹型凹陷部1246有利地具有形成于其凹型表面中的凹槽1248。这些凹槽适于接纳可固化材料,诸如可固化硅树脂材料,以用于当该芯轴插入到模具1220的凹型凹陷部1246中时在设置在该芯轴上的外壳的表面上形成肋。

在一个实施方案中,模具1220的顶部面1242有利地包括间隔开的对准开口1250A-1250C,这些对准开口适于接纳设置在校平支架1222(图38)上的腿部,以将校平支架固定在模具1220的顶部面1242上并将该芯轴与该模具正确对准。

参见图42B,在一个实施方案中,模具1220的凹型凹陷部1246的凹型表面有利地包括一个或多个排气孔1252,这些排气孔围绕凹型凹陷部1246的凹型表面的面积彼此间隔开,以使得气体能够从可固化硅树脂材料排出,从而在制造植入物外壳时使气泡形成最小化。凹型凹陷部1246优选地包括形成于其中的一个或多个凹槽1248,该一个或多个凹槽适于接纳设置在芯轴和模具之间的可固化材料(例如,可固化硅树脂)。

参见图42C,在一个实施方案中,模具1220的下侧优选地包括凸型弯曲表面1254,该凸型弯曲表面为形成于模具1220的顶侧中的凹型凹陷部1246的负像图像。凸型弯曲表面1254包括以上在图42B中所示和所述的通气孔1252。通气孔1252使得可固化肋形成材料(例如,可固化硅树脂)中存在的任何气体能够从可固化材料和/或模具中排出,以最小化在具有一体肋的固化外壳的壁或肋内形成气泡。在一个实施方案中,通气孔1252可围绕模具1220的凸型弯曲表面1254彼此均匀地间隔开。

参见图43A和图43B,在一个实施方案中,外壳模塑系统有利地包括具有上端1260和下端1262的校平支架1222(图38)。校平支架1222有利地包括具有六边形开口1266的中心毂1264,该开口从中心毂1264的上端延伸到该中心毂的下端。六边形开口1266优选地被构造成接纳浸渍柄部1224的六边形上端1228(图40)。

在一个实施方案中,校平支架1222有利地包括具有相应下端的三个对准腿部1268A-1268C,所述相应下端适于被接纳在设置在模具1220的顶部面1242中的间隔开的对准开口1250A-1250C(图42A)中。相应对准腿部1268A-1268C的下端的形状优选地与设置在该模具的顶部面1242中的对准开口的形状匹配,以用于在校平支架1222和模具1220之间提供正确对准和稳定性(图42A)。

参见图44A,在一个实施方案中,浸渍柄部1224(图40)固定到芯轴1200的基部1204。芯轴1200优选地具有在芯轴1200的顶点1202和基部1204之间延伸的平滑凸型弯曲外表面1210。在一个实施方案中,浸渍柄部1224用于将芯轴1200以竖直取向定位,使得该芯轴的顶点1202位于该芯轴的基部1204上方。在一个实施方案中,可将可固化材料(诸如可固化硅树脂材料)沉积在芯轴1200的凸型弯曲外表面1210上,以在该芯轴的外表面上形成外壳。在图44A所示的位置中,可将可固化外壳形成材料喷涂和/或沉积在该芯轴的凸型弯曲外表面上,以构建构成该植入物外壳的壁厚的一个或多个材料层。

参见图44B,在一个实施方案中,在外壳形成工艺的一个或多个阶段期间,芯轴1200可被定位成倒置取向,以将该芯轴浸渍到可固化材料中,从而进一步将材料层构建到该外壳上,以增加在芯轴1200的凸型弯曲外表面1210上形成的外壳的壁厚。在一个实施方案中,在芯轴1210上形成外壳之后,可将该芯轴插入到模具1220(图38)的凹型凹陷部1246(图42A)中以在该外壳的表面上形成肋。

参见图45A,在一个实施方案中,在芯轴1200的凸型弯曲外表面上形成外壳或外壳前体之后,该芯轴的顶点优选与在模具1220的顶部面1242中形成的凹型凹陷部1246并置。为了使芯轴1200与校平支架1222正确对准,浸渍柄部1224的六边形上端1228有利地穿过设置在校平支架1222的中心毂1264中的六边形开口1266。

参见图45A和图45B,在一个实施方案中,为了将芯轴1200与模具1220的凹型凹陷部1246正确对准,将校平支架1220的对准腿部1268A-1268C的下端优选地插入到设置在模具1220的顶部面1242中的对准开口1250A-1250C(图42A)中。

在一个实施方案中,在将对准腿部1268A-1268C完全插入到模具1220的对准开口中之前,可将可固化外壳形成材料诸如可固化硅树脂施加在凹型凹陷部1246上方,于是可固化外壳形成材料的至少一部分流入到形成于凹型凹陷部的凹型表面中的凹槽1248(图42A)中。芯轴1200的凸型弯曲外表面1210(包括覆盖凸型弯曲外表面的外壳)可压靠芯轴1200的凸型弯曲外表面,于是模具1220的凹型凹陷部上的可固化外壳形成材料在植入物外壳的表面上形成肋。

参见图45B和图45B-1,在一个实施方案中,在将校平支架1222的对准腿部1268A-1268C的下端完全插入到模具1220的对准开口1250A-1250C(图42A)中之后,芯轴1200的凸型弯曲外表面紧靠形成于模具1220中的凹型凹陷部1246的凹型表面。浸渍柄部的六边形上端1228穿过毂1264的六边形开口以用于相对于校平支架1222稳定和对准芯轴1200,并且插入到模具1220的对准开口中的对准腿部1268A-1268C还相对于模具1220的凹型凹陷部1246(图42A)对准和稳定芯轴1200。在一个实施方案中,随着芯轴被推进到该模具的凹型凹陷部中,可流动的硅树脂材料挤出到形成于该模具的凹型凹陷部中的凹槽中。在一个实施方案中,在图45B和图45B-1中所示的外壳模塑系统1190可放置在烘箱中或暴露于热,由此使设置在该模具的凹槽中的可固化材料固化以提供与该外壳的表面成一体的肋。在肋形成期间和/或在固化肋时,存在于可固化外壳形成材料中的任何过量气体可通过设置在该模具中的通气孔挤出,以最小化在完全固化外壳中形成气泡。

图46A至图46C示出了在外壳上形成一体肋的方法的一个或多个阶段的示意图。参见图46A,在一个实施方案中,外壳前体1280'在芯轴(诸如上文在图44A至图44B和图45A至图45B-1中所示和所述的芯轴1200)的凸型弯曲外表面上形成。外壳前体1280'有利地具有基本上平滑的第一表面1282和也基本上平滑的第二表面1284。

参见图46B,植入物外壳模塑系统(诸如上文在图44A至图44B和图45B至图45B-1中所示和所述的植入物外壳模塑系统)可用于形成肋1286,这些肋固定到上文在图46A中所示和所述的外壳前体1280'的第一暴露表面1282。图46B所示的子组件优选地诸如通过将植入物外壳模塑系统1990(图38)放置在固化烘箱中或通过施加热来固化,使得肋1286完全固化并且一体地固定到外壳1280的第一暴露表面1282。在这一阶段,这些肋优选地从外壳1280的第一表面1282延伸。

参见图46C,在一个实施方案中,为了提供具有向内延伸的肋1286的植入物外壳1280,可将外壳1280从芯轴1200(图45B-1)移除并倒置,使得该外壳的第一表面1282限定外壳1280的内表面,并且该外壳的第二表面1284限定植入物外壳1280的外表面。在倒置外壳1280之后,该外壳优选地具有延伸到外壳1280的内部体积中的向内延伸的肋1286,由此该外壳的第二表面1284限定外壳1280的平滑外表面。外壳1280可用外壳填充材料(诸如硅树脂凝胶或盐水溶液)填充,以用于提供可用作乳房植入物或组织扩张器的外壳。与外壳壁一体形成的向内延伸的肋1286优选地增强外壳1280的外形和稳定性,如本文进一步详细描述的。

参见47A,在一个实施方案中,注塑系统1300可用于在植入物外壳(例如,乳房植入物)上形成肋。在一个实施方案中,注塑系统1300有利地包括下模具部件1302和上模具部件1304,该下模具部件和上模具部件可在用于将芯轴1306插入到该模具中(或从该模具移除芯轴)的打开位置和用于执行注塑工艺的闭合位置之间移动。在一个实施方案中,芯轴1306优选地包括凸型弯曲表面1308,该凸型弯曲表面具有形成于该凸型弯曲表面上的一个或多个凹槽1310。

在一个实施方案中,上模具部件1304优选地包括注射口1312,这些注射口朝向芯轴1306的凸型弯曲表面1308以用于在上模具部件1304和下模具部件1302之间引入可固化材料(诸如可固化硅树脂),于是该可固化材料在该芯轴的凸型弯曲表面上流动并进入设置在该芯轴上的凹槽中。该可固化硅树脂材料优选地通过注射口1312引入,以用于在芯轴1306的凸型弯曲表面1308上方形成植入物外壳。

参见图47B,在一个实施方案中,可通过设置在上模具部件1304中的注射口1312引入可固化材料1314,以在芯轴1306的凸型弯曲表面1308上形成可固化材料层。该可固化材料优选地在上模具部件1304的下侧和芯轴1306的凸型弯曲外表面1308之间流动,使得该可固化材料铺展在该芯轴的凸型弯曲外表面上。该可固化材料优选地流入形成于芯轴1306的凸型弯曲表面1308中的凹槽1310中。流入这些凹槽中的该可固化材料优选地固化以形成与该外壳一体固定的肋。

图48A和图48B示出了使用注塑工艺形成具有一体肋的外壳的方法的示意图。参见图48,在一个实施方案中,在通过上模具部件1304的注射口1312注射可固化材料(图47B)之后,该可固化材料优选地流入设置在该芯轴的凸型弯曲外表面上的凹槽1310中,以形成从外壳前体1320的外表面1318向内突起的肋1316。在图48A中,外壳前体1320优选地覆盖在芯轴1306的凸型弯曲外表面上(图47B)。

参见图48B,在一个实施方案中,该芯轴可从图47A和图47B所示的注塑系统1300移除,使得可固化材料的附加层可施加和/或沉积在图48A所示的外壳前体1320上。在一个实施方案中,可将可固化材料的一个或多个附加层沉积在外壳前体1320的外表面上,以增加外壳1322的壁厚。外壳1322的最终壁厚有利地包括存在于外壳前体1320中的厚度(图48A)和在已从注塑系统1300移除外壳前体之后沉积在外壳前体的外表面上的附加可固化材料(图47A和47B)。可通过将可固化材料喷涂和/或浸渍到外壳前体上来沉积附加可固化材料,使得可固化材料的一个或多个附加层可构建在外壳前体1320的外表面上。在一个实施方案中,可将包括外壳前体1320的芯轴(图48A)和施加在该外壳前体上的可固化材料的附加层1324被放置成处于固化烘箱中以固化外壳1322(图48B)以用作植入物(例如,乳房植入物、组织扩张器)。在外壳1322已完全固化之后,可在用凝胶或盐水溶液填充之前将该外壳从下面的芯轴移除。

参见图49A和图49B,在一个实施方案中,模版系统可用于在植入物外壳的表面上形成肋。在一个实施方案中,该模版系统可包括具有顶部表面1402的板或盘1400,该顶部表面适于接纳在盘1400的外周边1404上方有利地拉伸的外壳,使得该外壳的主表面覆盖在该板/盘的顶部表面上。盘1400的顶部表面1402可为平坦的或略微弯曲的。

参见图49B,在一个实施方案中,外壳(例如,预成形的硅树脂外壳)在盘1400的外周边1404上拉伸,使得该外壳的主表面覆盖并暴露在盘1400的顶部表面1402上。该外壳的主表面优选地为平滑的,并且模版可用于在该外壳的主表面上形成肋。在一个实施方案中,这些肋可由该外壳的未完全固化区域形成。在一个实施方案中,这些肋可由未硫化材料(例如硅树脂)层形成,该未硫化材料层以片材或流体形式施加在该外壳的主表面上。

参见图50A,在一个实施方案中,用于在外壳上形成肋的模版系统优选地包括上文在图49A至图49B中所示和所述的盘1400,其中外壳1420(例如,硅树脂外壳)在盘1400的顶部表面1402上拉伸。在一个实施方案中,外壳1420在定位在盘1400的顶部表面1402上之前完全固化。在一个实施方案中,未硫化硅树脂层1422定位在外壳1420的主表面上,并且剥离层1424(例如,由聚乙烯制造的聚片材)有利地放置在未硫化硅树脂层1422上。该模版系统优选地包括模版1426,该模版具有底部面1428,其中凹槽1430形成于该底部面中以用于在未硫化硅树脂层1422中形成肋。剥离层1424优选地防止硅树脂层1422中的未硫化硅树脂材料粘附到模版1426的下侧1428处的凹槽1430,使得由该模版形成的肋将在肋形成步骤已完成之后从该模版的凹槽剥离。

参见图50B,在一个实施方案中,为了形成与外壳1420一体固定的肋1432,可朝向盘1400的顶部表面1402按压模版1426以压缩外壳1420、未硫化硅树脂层1422以及模版1426的底部表面1428和盘1400的顶部表面1402之间的聚剥离层1424(图50A)。当将模版1426朝向盘1400的顶部表面按压时,该未硫化硅树脂材料被压入模版1426的凹槽1430中以形成从硅树脂外壳层1420的顶部表面突起的肋1432。

参见50C,在一个实施方案中,在该模版被压入未硫化硅树脂层1422(图50A)以形成肋1432之后,这些肋优选地从外壳层1420的顶部表面突起。在这一阶段,可移除该模版,于是具有一体肋1432的外壳1420保持在盘1400上的适当位置。

参见图50D,在一个实施方案中,外壳1420可从盘1400移除(图50C),使得植入物外壳1434具有平滑的第一层1436和具有与其一体形成的肋1432的相对的第二层1438。在一个实施方案中,植入物外壳1434可被构造成使得该外壳的第一表面1436限定该外壳的外表面并且第二表面1438限定该外壳的内表面,由此肋1432与内表面1438一体形成并从该内表面向内延伸。

参见图51A和图51B,在一个实施方案中,用于在植入物外壳上形成肋的模版系统优选地包括具有顶部表面1502的盘1500,其中外壳1520(例如,硅树脂外壳)覆盖在盘1500的顶部表面1502上。在一个实施方案中,外壳1520的外周边可在盘1500的外周边上拉伸以用于将外壳1520放在盘1500的顶部表面1502上的适当位置。在一个实施方案中,可将肋形成片材1522(诸如未硫化硅树脂层)施加在外壳1520的主表面上,并且可将剥离层1524(诸如聚乙烯片材)叠置在肋形成片材1522上。在一个实施方案中,模版1526可与盘1500并置以用于压缩外壳层1520、肋形成片材1522以及它们之间的剥离层1524。模版1526有利地具有在其中形成有凹槽1530的下侧1528,以用于在模版1526朝向盘1500的顶部表面1502压缩时由肋形成片材1522形成肋。凹槽1530优选地限定肋图案,该肋图案将被压入肋形成片材中以形成肋。

参见图52,在一个实施方案中,当图51A和图51B的模版被压向相对的盘时,该模版理想地在肋形成片材1522中形成肋1540。在模版朝向盘压缩期间,该肋形成片材被成形为一体固定到外壳1520的顶部表面的肋(图51A和图51B)。图51A至图51B和图52所示的组件可被固化以提供植入物外壳,该植入物外壳具有从其主表面突起的肋。

参见图53至图55,在一个实施方案中,预成形的外壳1620(例如,硅树脂外壳)可在盘1600的外周边上拉伸,使得该外壳的主表面覆盖在盘的顶部表面1602上。在一个实施方案中,肋形成层1622(例如,未硫化硅树脂片材)可设置在外壳1620的主表面上,该外壳在盘1600的顶部表面1602上拉伸。

参见图54和图55,在一个实施方案中,可将具有凹槽图案的模版(例如,图51A所示的模版1526)按压到肋形成层1622中以用于形成肋图案,该肋图案有利地与该模版上的凹槽图案成镜像。图54和图55所示的子组件可诸如通过使用热来固化,以形成具有从其主表面延伸的肋的植入物外壳。在一个实施方案中,该植入物外壳可被构造成使得该外壳的外表面为平滑的,并且这些肋位于该外壳内部并且从该外壳的内表面向内突起。该植入物外壳可用凝胶或盐水溶液填充以提供植入式假体。

参见图56,在一个实施方案中,植入物外壳1734优选地具有从内表面1738突起的多个肋1740的内表面1738。肋1740优选地限定肋图案,该肋图案与设置在用于压缩植入物外壳1734的内表面1738的模版上的图案成镜像。

参见图57A至图57C,在一个实施方案中,压花辊1826具有设置在其外表面上的凹槽1830或模版图案,所述凹槽或模版图案可用于在基底(诸如外壳或肋形成层(例如,未硫化硅树脂片材)的表面)上形成肋图案。在一个实施方案中,压花辊1826的外表面可以在外壳(例如,在盘上拉伸的硅树脂外壳)的主表面上滚动,诸如上文在图49A至图49B和图52A至图52B中所示和所述。压花辊可具有形成于其外表面中的凹槽图案,该凹槽图案类似于用于形成图56中的外壳上所示的肋图案的装置上的图案。

参见图58A和图58B,在一个实施方案中,片材1900可具有在片材中预切割的肋图案。预切割的片材1900可包括固化硅树脂层1920,该固化硅树脂层具有发粘或部分固化顶部面1922和覆盖发粘层1922的可剥离衬垫1924。在一个实施方案中,该预切割的片材具有切割到硅树脂层1920和可剥离衬垫1924两者中的肋图案。在一个实施方案中,可移除可剥离衬垫1924以暴露硅树脂层1920的粘性表面1922,并且粘性表面1922可施加或附连在预成形的植入物外壳的表面上,该预成形的植入物外壳在盘上拉伸(图50)。

参见图59,在一个实施方案中,在移除可剥离衬垫1924之后,预切割肋图案1920的粘性表面1922可与预成形的植入物外壳1910的主表面并置,以将肋图案施加在外壳1910的主表面。

参见图60A和图60B,在一个实施方案中,假体装置(例如,乳房植入物、组织扩张器)的外壳2020优选地具有顶点2022、基部2024、半径2026以及在顶点2022和基部2024之间延伸的圆顶2028。外壳2020有利地包括在顶点2022和基部2024之间延伸的凸型弯曲外表面2030。植入物外壳2020的外表面2030优选地为基本上平滑的。植入物外壳2020的内表面2035有利地具有与内表面2035一体形成的肋2032,这些肋朝向植入物外壳2020的内部体积2037向内延伸。肋2032可竖直、径向、对角和/或周向延伸。该外壳的内部体积2037可用凝胶或盐水溶液填充,以用于填充植入物外壳2020从而提供假体装置。

参见图61A和图61B,在一个实施方案中,假体装置(例如,乳房植入物、组织扩张器)的外壳2120优选地具有顶点2122、基部2124、半径2126以及在顶点2122和基部2124之间延伸的圆顶2128。外壳2120有利地包括在顶点2122和基部2124之间延伸的凸型弯曲外表面2130。植入物外壳2120的外表面2130优选地为基本上平滑的。植入物外壳2120的内表面2135有利地具有与内表面2135一体形成的周向肋2132,这些周向肋朝向植入物外壳2120的内部体积2137向内延伸。内部体积2137可用凝胶或盐水溶液填充,以用于填充植入物外壳2020从而提供假体装置。

参见图62,在一个实施方案中,假体装置(例如,乳房植入物、组织扩张器)的外壳2120优选地具有顶点2222、基部2224、半径2226以及在顶点2222和基部2224之间延伸的圆顶2228。外壳2220有利地包括在顶点2222和基部2224之间延伸的凸型弯曲外表面2230。植入物外壳2220的外表面2230优选地为基本上平滑的。植入物外壳2220的内表面2235有利地具有与内表面2235一体形成并且朝向植入物外壳2220的内部体积2237向内延伸的肋2232。肋2232可在外壳的内表面上对角和/或径向延伸。该外壳的内部体积2237可用用于填充植入物外壳2220的生物相容性材料(例如,凝胶或盐水溶液)填充,使得该外壳可用作假体装置(例如,乳房植入物、组织扩张器)。

虽然上述涉及本发明的实施方案,但是在不脱离本发明的基本范围的情况下可设计本发明的其他和更多实施方案,这仅受下述权利要求范围的限制。例如,本发明设想本文所述的任何实施方案中所示或以引用方式并入本文的任何特征可与本文所述的任何其它实施方案中所示或以引用方式并入本文的任何特征结合,并且仍然落在本发明的范围内。

- 制造具有肋状外壳的乳房植入物和组织扩张器的系统、装置和方法

- 用于将医疗器械附接到组织的附接装置、用于将医疗器械附接到组织的系统、具有附接装置的医疗器械、将医疗器械附接到组织的方法以及制造附接装置的方法