负极极片及负极极片制备方法、锂离子硬包电芯、锂离子电池包及其应用

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于锂电池技术领域,尤其涉及一种负极极片及负极极片制备方法、锂离子硬包电芯、锂离子电池包及其应用。

背景技术

锂离子电池具有能量密度高、功率密度高、寿命长、自放电率小、无记忆效应、绿色环保等优点,因此在性价比上明显优于其它传统的二次电池而在越来越多的行业得到应用;且近几年来,锂离子电池也逐步进入到了电动自行车、电动摩托车以及新能源汽车领域,尤其随着新能源汽车产业的快速发展,对锂离子电池的各项性能提出了越来越高的要求,特别是在电池安全性方面。

锂离子电池在循环过程中,随着电解液在负极表面的不断反应,负极表面的SEI(solid electrolyte interface,固体电解质界面)膜逐渐增厚,电池内阻逐渐增加,内部极化越来越大,则负极表面容易析锂,析出的锂慢慢生长就会形成锂枝晶,当锂枝晶刺穿隔膜时会造成电池内短路而引发热失控。

为了提高锂离子电池的安全性,人们开展了多方面的研究,以尽量抑制负极锂枝晶的出现和破坏作用。比如在聚合物隔膜表面涂覆一层陶瓷层,具体做法为,在聚烯烃隔膜表面涂覆一层无机陶瓷材料(例如三氧化二铝),此方法在一定程度上可以提高隔膜的热收缩温度和机械强度、且能大幅提高锂离子电池的安全性;但陶瓷层在隔膜表面的粘结力很差,进行电芯叠片或者卷绕时,容易产生掉粉或者粘辊等问题,导致实际应用效果变差,也降低了电池的一致性。

发明内容

有鉴于此,提供一种合理设计极片结构及材料以改善锂离子电池安全性能的负极极片及负极极片制备方法、锂离子硬包电芯、锂离子电池包及其应用。

本发明提供了一种负极极片,包括负极集流体和涂覆在负极集流体表面的负极涂层,所述负极涂层包括涂覆在所述负极集流体表面的负极内涂层和涂覆在负极内涂层表面的负极外安全涂层,所述负极外安全涂层为对Li+/Li电位大于0.5V的高嵌锂电位活性材料层。

一实施例中,所述负极外安全涂层包括负极活性材料、粘结剂和导电剂的混合物,所述负极外安全涂层的负极活性材料包括LTO、TiO

一实施例中,所述负极内涂层包括负极活性材料、粘结剂和导电剂的混合物,所述负极内涂层的负极活性材料包括石墨、软碳、硬碳、中间相碳微球、硅基材料中的至少一种。

一实施例中,所述负极内涂层和所述负极外安全涂层均包括负极活性材料、粘结剂和导电剂的混合物,所述粘结剂包括CMC、SBR、PVDF、PI、PAA中的至少一种,所述负极内涂层和所述负极外安全涂层的导电剂包括炭黑、碳纳米管、VGCF、石墨烯中的至少一种。

一实施例中,所述负极极片的剥离力为12~16N/m。

一实施例中,所述负极极片的电阻率为0.02~0.04Ω·m时对应的电阻值为1~2Ω。

本发明还提供了一种负极极片制备方法,包括:

提供用于做负极集流体的箔片;

提供负极内涂层材料和负极外安全涂层材料;

将所述负极内涂层材料制成的浆料涂覆于所述箔片表面上,形成负极内涂层;

待负极内涂层干燥后,在所述负极内涂层的表面涂覆由负极外安全涂层材料制成的浆料,形成负极外安全涂层;

待负极外安全涂层干燥后,对所述箔片进行辊压、制片,得到负极极片。

一实施例中,所述负极内涂层材料和所述负极外安全涂层材料包括负极活性材料、粘结剂和导电剂的混合物,在制备所述负极内涂层材料和所述负极外安全涂层材料时,通过将负极活性物质、粘结剂和导电剂按特定比例加入溶剂中并混合均匀,以得到负极浆料。

一实施例中,所述负极外安全涂层材料中的负极活性材料包括LTO、TiO

一实施例中,述负极外安全涂层为对Li+/Li电位大于0.5V的高嵌锂电位活性材料层。

一实施例中,所述负极内涂层材料和所述负极外安全涂层材料的粘结剂包括CMC、SBR、PVDF、PI、PAA中的至少一种,所述负极内涂层材料和所述负极外安全涂层材料的导电剂包括炭黑、碳纳米管、VGCF、石墨烯中的至少一种。

一实施例中,所述负极内涂层和所述负极外安全涂层通过挤压式涂布方法或狭缝挤出涂布方法制备。

本发明还提供了一种锂离子硬包电芯,其包括正极极片、以上所述的电池负极极片、以及设于所述正极极片与所述电池负极极片之间的隔膜,所述正极片、所述负极片以及所述隔膜制成一裸电芯,将所述裸电芯密封于一硬壳内。

本发明提供了一种锂离子电池包,其包括以上所述的锂离子硬包电芯。

将以上所述的锂离子电池包应用于汽车、摩托车或自行车上。

本发明通过在负极集流体的负极内涂层(活性材料层)上涂覆负极外安全涂层,由于负极外安全涂层为对Li+/Li电位大于0.5V、甚至高达1.8V的高嵌锂电位活性材料层,一方面可抑制电化学反应过程中的析锂,另一方面还能将负极内涂层析锂产生的锂枝晶与隔膜隔断,以有效避免锂枝晶直接与隔膜接触而刺穿隔膜从而引发短路的情况,显著改善电池安全性。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,详细说明如下。

附图说明

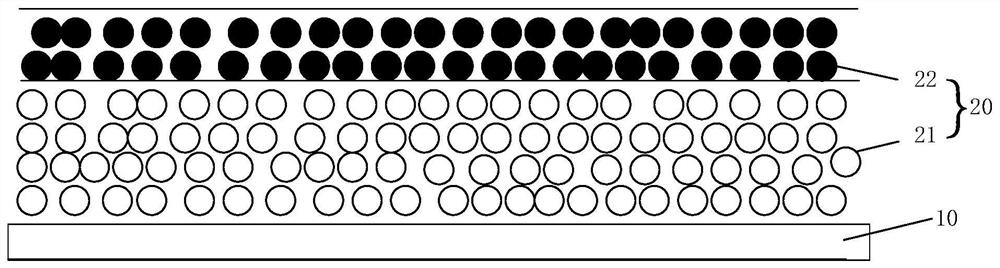

图1为本发明提供的涂覆在负极集流体表面的负极涂层而形成的负极极片的结构示意图。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对本发明详细说明如下。

如图1所示,本发明提供一种负极极片,包括负极集流体10和涂覆在负极集流体10表面的负极涂层20。

本发明中,负极涂层20包括涂覆在负极集流体10表面的负极内涂层21和涂覆在负极内涂层21表面的负极外安全涂层22。

由于负极内涂层21为可提供储锂空间的常规负极材料层,而与负极内涂层21粘结的负极外安全涂层22(负极外安全涂层22也能提供一些嵌锂容量,但是贡献不大,此处可以忽略不计))为具有高电压的高嵌锂电位活性材料层,该高嵌锂电位活性材料层对Li

具体地,本发明提供的负极内涂层21和负极外安全涂层22由负极活性材料、粘结剂和导电剂混合制成。

详细地,负极外安全涂层22的负极活性材料包括LTO(钛酸锂,Li

在实际应用中,本发明可根据电池设计的需要选择不同电压需求的电压负极材料作为负极外安全涂层22,同时负极外安全涂层22在厚度和配方可根据需要进行调整。

进一步地,本发明提供的负极内涂层21中的负极活性材料为相对于正极材料具有较低嵌锂电位的低嵌锂材料;具体地,一般情况下,由于正极会具有较高的电位,从而使锂离子电池具有较高的工作电压,因此负极材料嵌锂后的电位越接近金属锂的电位,锂离子电池的工作电压越高,通常碳类负极材料嵌锂后的电位接近0.1V(vs.Li+/Li)甚至更低,而硅基负极材料约0.1~0.2V,也有一些负极材料嵌锂后电位比较高,如钛酸锂,电位高达1.55V。因此本发明提供的该低嵌锂材料为常用的石墨、软碳、硬碳、中间相碳微球、硅基材料中的至少一种。

由于本发明提供的该负极内涂层21采用低嵌锂材料形成的锂离子电池负极材料涂层,与传统的惰性安全材料涂层相比,对锂离子电池的内阻影响较小,具有较低的阻抗,同时在一定程度上可补偿电池的容量损失,以在提高安全性的同时可尽量保障电池的电化学性能。

本发明提供的负极内涂层21和负极外安全涂层22的粘结剂包括CMC(CaboxyMethyl Cellulose-苯氧基甲基纤维素)、SBR(Styrene Butadiene Rubber-丁苯橡胶)、PVDF(polyvinylidene fluoride-聚偏二氟乙烯)、PI(Polyimide-聚酰亚胺)、PAA(Polyacrylic acid-聚丙烯酸)中的至少一种,负极内涂层21和负极外安全涂层22的导电剂包括炭黑、碳纳米管、VGCF(Vapor-grown carbon fiber-气相生长炭纤维)、石墨烯中的至少一种。

本发明将负极外安全涂层22涂覆于负极内涂层21表面并连同极片整体进行辊压,可大幅提高负极外安全涂层22与负极内涂层21、负极内涂层21与负极集流体10的粘结力和机械强度,有效改善电池的安全性,同时实现阻抗、补偿电池容量的功能。本发明中,辊压成型工艺指依靠材料的塑性移动特性,采用滚动挤压的原理成形各种复杂制件的工艺,相关设备和具体流程可参考现有技术,具体在此不再赘述。

具体地,本发明还提供一种负极极片制备方法,其包括:

提供用于做负极集流体10的箔片;

提供负极内涂层材料和负极外安全涂层材料;

将负极内涂层材料制成的浆料涂覆于箔片表面上,形成负极内涂层21;

待负极内涂层21干燥后,在负极内涂层21的表面涂覆由负极外安全涂层材料制成的浆料,形成负极外安全涂层22;

待负极外安全涂层22干燥后,对箔片进行辊压、制片,得到负极极片。

本发明通过在负极集流体10的箔片上涂覆负极内涂层材料,再通过将负极外安全涂层22涂覆于负极内涂层21表面后连同极片整体通过辊压工艺制成电池负极极片,大幅提高了负极活性层20之间、负极活性层20与负极集流体10的箔片之间的粘结力,大幅提高其可靠性,同时在辊压过程中也提高了安全涂层的机械强度,使其难以被毛刺或过充生成的锂枝晶刺穿,提高电池的安全性,而且还改生产加工设备仅需对现有设备进行局部改造即可施工,加工难度降低。

详细地,本发明提供的负极内涂层材料和负极外安全涂层材料包括负极活性材料、粘结剂和导电剂的混合物,在制备负极内涂层材料和负极外安全涂层材料时,将负极活性物质、粘结剂和导电剂按特定比例加入溶剂-去离子水(在油性体系情况下使用NMP溶剂)中,混合均匀以得到负极浆料。优选实施例中,负极活性物质、粘结剂和导电剂的比例为80~95:1~10:1~10,例如:80:10:10,81:10:9,82:9:9,83:8:9,84:8:8,85:8:7,86:7:7,87:6:7,88:6:6,89:5:6,90:5:5,91:4:5,92:4:4,93:4:3,94:3:3,95:2:3,具体可根据需要进行调整。

而对应地,负极内涂层材料中的负极活性材料为将锂离子嵌入的嵌锂电位活性材料,嵌锂电位活性材料包括石墨、软碳、硬碳、中间相碳微球、硅基材料中的至少一种。负极内涂层材料和负极外安全涂层材料的粘结剂包括CMC、SBR、PVDF、PI、PAA;负极内涂层材料和负极外安全涂层材料的导电剂包括炭黑、碳纳米管、VGCF、石墨烯中的至少一种。

进一步,负极内涂层21和负极外安全涂层22通过转移式涂布方法或狭缝挤出涂布方法制备,具体采用何种方式可根据需要选择,如在负极外安全涂层22的厚度较厚时,可采用具有双挤出狭缝-狭缝挤出涂布的挤压式涂布,一次涂出两层极片层,并分别将负极内涂层21、负极外安全涂层22涂覆在负极集流体10上的极片整体进行极片烘干干燥。

本发明利用挤压式涂布方法制备负极内涂层21和负极外安全涂层22的步骤,包括如下:

利用负极浆料罐及输送管道供应负极涂布浆料;

利用泵机将负极浆料罐内的浆料泵出至负极涂布头;

利用负极涂布头给负极集流体10进行涂料;

涂料完成后,通过输送辊将涂覆负极涂布浆料的负极集流体10输入至加热器的烘干架进行烘干,形成具有负极涂层20的负极集流体10。

有关于挤压式涂布方法的其他具体内容,可参考现有技术,具体在此不再赘述。

通过本发明提供的负极极片及负极极片制备方法的实施,能够有效改善电芯内部的安全设计,显著提高电池的安全性,同时对电池的电化学性能影响较小,具有良好的应用前景。

进一步,对本发明负极极片(包括对Li+/Li电位大于0.5V的高嵌锂电位活性材料层)与传统负极极片(包括常规的锂电位活性材料层,其他实验条件一致)进行剥离强度测试实验和四探针测试实验,获取本发明负极极片与传统负极极片的剥离力(对负极极片接触面进行单位宽度剥离时所需要的最大力)和样品电阻率及方块样品电阻值,具体参见下表:

表一:本发明负极极片样片及传统负极极片的剥离力、电阻率值及方块电阻值的实验数据

根据表一测得的实验测试数据可知:本发明提供的负极极片样品的剥离力较大,且本发明本发明负极极片与传统负极极片的样品电阻率和方块样品电阻值相比,本发明负极极片的样品方块电阻值较小,电阻率较小,故可说明本发明提供的负极极片具有良好的电导率,能够在保障电芯安全性的同时不会影响电芯的其他性能。

由于本发明中的负极外安全涂层22为对Li+/Li电位大于0.5V的具有较高电压的高嵌锂电位活性材料层,且该高嵌锂电位活性材料层中的负极活性材料包括具有较高电压的LTO、TiO

本发明提供一种锂离子电池包,锂离子电池包包括电池模组、电路板及外壳等,将电池模组、电路板等组装于外壳内形成锂离子电池包,锂离子电池包有多种规格,可根据需要进行调整和设计,在此不作限制,现有技术的锂离子电池包的组装方式均可应用至本发明。

其中,电池模组由若干锂离子电芯串并联组成,同样地,电池模组也有多种规格,亦可根据需要进行调整和设计,在此不作限制,现有技术的电池模组的组装方式均可应用至本发明。锂离子电芯分为锂离子软包电芯和锂离子硬包电芯。

其中,本发明提供的一种锂离子硬包电芯,其包括正极极片、以上所述的电池负极极片、以及设于所述正极极片与所述电池负极极片之间的隔膜,所述正极片、所述负极片以及所述隔膜制成一裸电芯,将所述裸电芯密封于一硬壳内。

具体地,锂离子硬包电芯的制备:

将隔离膜置于负极片与正极片之间,通过卷绕的方式制备方形裸电芯,电芯外壳由铝制材料或钢制材料制成,将裸电芯置入电芯外壳中,封装后得干电芯,干电芯经过烘烤除水、注液、封口、静置、化成、除气封装、分容等工序后得到锂离子硬包电芯。

值得说明的是,本实施例通过卷绕的方式制备方形裸电芯,当然,于其他实施例中,也可通过叠片的方式制备裸电芯,也可将裸电芯制备成其他的形状,如圆柱形或椭圆,即常规的锂离子硬包电芯的制备方法均可应用至本发明,在此不作限制。

更详细地,本发明提供的该锂离子电池包可应用于汽车、摩托车或自行车上,以给汽车、摩托车或自行车提供动力。

综上,本发明通过在负极集流体的负极内涂层(活性材料层)上涂覆负极外安全涂层,由于负极外安全涂层为对Li+/Li电位大于0.5V、甚至高达1.8V的高嵌锂电位活性材料层,一方面可抑制电化学反应过程中的析锂,另一方面还能将负极内涂层析锂产生的锂枝晶与隔膜隔断,以有效避免锂枝晶直接与隔膜接触而刺穿隔膜从而引发短路的情况,显著改善电池安全性;同时由于通过辊压工艺,增强其与负极内涂层、负极内涂层与负极集流体之间的粘结力和机械强度,在有效改善电池的安全性的同时实现阻抗、补偿电池容量的功能。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。