填充包装机、内容物填充容器及其制造方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及通过将流动性食品或饮料等内容物填充到由以纸等为主体的片状包装材料形成的容器中进行包装来制造内容物填充容器的方法、通过该方法制造的内容物填充容器、以及在该方法中使用的填充包装机。

背景技术

例如,作为通过使用片状包装材料将流动性食品或饮料等内容物进行填充包装来制造内容物填充容器的填充包装机,已知图16所示的填充包装机,其中,该片状包装材料通过在由纸等构成的基础材料层的两个面上层叠由热塑性树脂构成的密封层而形成。

该填充包装机(10)具备:复卷机(11),其支承卷绕为卷筒状的片状包装材料(W);回卷装置(12),其从复卷机(11)依次回卷片状包装材料(W);胶带粘贴装置(13),其以使由热塑性树脂构成的密封胶带(S)的宽度上的一部分突出的方式将该密封胶带(S)粘贴于回卷的片状包装材料(W)的单面的一个端缘部;杀菌槽(14),其将片状包装材料(W)浸泡在过氧化氢溶液等杀菌液中进行杀菌;纵向密封装置(15),其通过使片状包装材料(W)的两个端缘部各重叠规定宽度并纵向密封而形成管状包装材料(T),并以能够覆盖重叠部的内侧的台阶(片状包装材料的一端面)的方式将密封胶带(S)的突出部粘贴于管状包装材料(T)的内表面;内容物填充装置(16),其通过从上方插入至管状包装材料(T)内的填充管(16a)向管状包装材料(T)内填充流动状的内容物;横向密封装置(17),其通过将填充有内容物的管状包装材料(T)按相当于一个容器的长度量横向密封并在横向密封部的宽度中间截断,从而形成中间形态即枕状的内容物填充容器(C1);和容器完成装置(18),其将上述容器(C1)成形为完成形态即长方体状的内容物填充容器(C2)。

胶带粘贴装置(13)具备:胶带用卷轴(131),其将密封胶带(S)卷绕为卷筒状;胶带回卷装置(132),其从胶带用卷轴(131)依次回卷密封胶带(S);加热器(133),其对粘贴有密封胶带(S)的片状包装材料(W)的单面的一个端缘部进行预热;和一对压接辊(134),其使密封胶带(S)压接到片状包装材料(W)的单面的一个端缘部上来进行密封。

纵向密封装置(15)具备:加热器(151),其在通过未图示的成形卷筒将片状包装材料(W)成形为管状的中间过程中对片状包装材料(W)的两个端缘部及密封胶带(S)进行预热;和一对压接辊(152),其使重叠的片状包装材料(W)的两个端缘部及密封胶带(S)压接来进行密封。

作为横向密封装置(17)而已知热封型、高频密封型、超声波密封型等。

如图17所示,在超声波密封型的横向密封装置(17)的情况下,具备隔着管状包装材料(T)开闭自如地配置的超声波悬臂凹模(17A)及砧座(17B)。在超声波悬臂凹模(17A)及砧座(17B)上形成有沿与管状包装材料(T)的长度方向正交的方向延伸的彼此相对的密封面(171)(172)。另外,虽省略了图示,但在超声波悬臂凹模(17A)及砧座(17B)上附设有通过将管状包装材料(T)从其两侧夹紧而将其预成形为规定的容器形状(例如横截面为正方形)的成形折翼。

当横向密封时,在规定的高度位置通过超声波悬臂凹模(17A)及砧座(17B)的密封面(171)(172)以规定的加压力将管状包装材料(T)局部夹入中间以使其变形,并在使由此成为扁平状的两个包装材料(T)部分彼此压接后的状态下使未图示的超声波振荡器工作,由此,压接后的两个包装材料(T)部分的内表面彼此热粘接,并且密封胶带(S)被热粘接在与重叠部为相反侧的包装材料(T)部分的内表面上。此时,密封胶带(S)的两个端缘也被热粘接在所述包装材料(T)部分的内表面上,由此能够获得优异的密封性。

在此,相对于其它部分(T2)为两层的情况,管状包装材料(T)的重叠部(T1)为三层,且与此相应地厚度变大。因此,有以下隐患:在重叠部(T1)与其它部分(T2)之间会在内外两侧产生台阶,由于这些台阶,由超声波悬臂凹模(17A)及砧座(17B)的密封面(171)(172)进行的加压力的分布变得不均匀,会发生密封不良。

因此,为了使横向密封时的加压力的分布均匀来抑制密封不良的发生,提出了例如在砧座(17B)的密封面(172)上形成有吸收部的横向密封装置,该吸收部用于吸收管状包装材料(T)的重叠部(T1)与其它部分(T2)之间产生的台阶(T11)(T12)(参照下述专利文献1)。

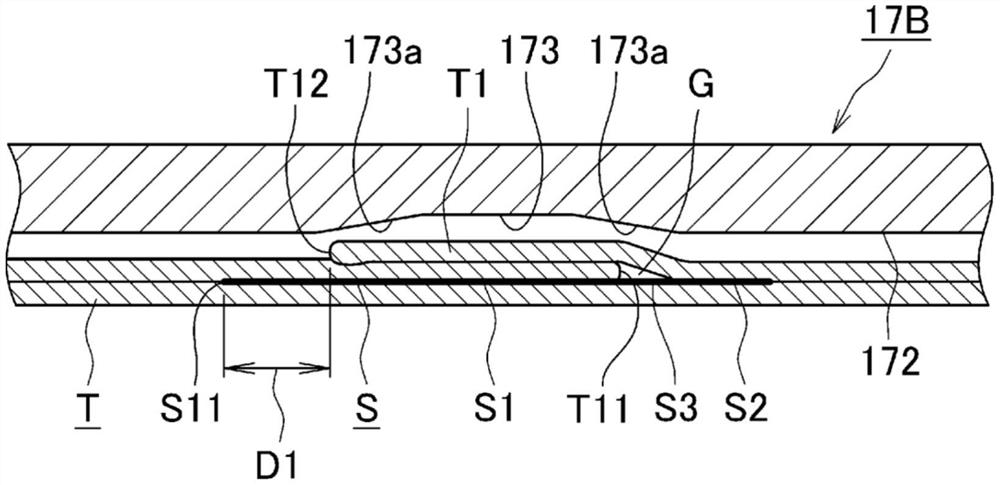

如图18所示,上述横向密封装置的吸收部例如由以在密封面(172)的长度中央部横截密封面(172)的方式形成的横截面为等腰梯形的凹槽(173)构成。以使管状包装材料(T)的重叠部(T1)的内侧台阶(T11)及外侧台阶(T12)分别位于凹槽(173)的两侧的倾斜面(173a)的方式设计凹槽(173)。

现有技术文献

专利文献

专利文献1:日本特开2001-18924号公报

发明内容

然而,当通过超声波悬臂凹模(17A)及砧座(17B)的密封面(171)(172)将管状包装材料(T)局部夹入中间时,管状包装材料(T)有时会从适当位置旋转或沿密封面(171)(172)的长度方向错开,由此,有时重叠部(T1)的内外两侧的台阶(T11)(T12)不会准确地位于凹槽(173)的两个倾斜面(173a),无法以最佳压力对该台阶(T11)(T12)部分进行加压。

其结果是,在横向密封部中,有时密封胶带(S)的两个端缘中的从重叠部(T1)的内侧台阶(T11)来看位于重叠部侧(以下有时称为“SA侧”)的第1端缘(S11)未被热粘接到管状包装材料(T)的内表面上、或在该第1端缘(S11)与管状包装材料(T)的内表面之间会产生空洞部。当横向密封部存在这种未热粘接部或空洞部时,尤其是在制造需要基于过氧化氢溶液等进行包装材料的杀菌的无菌产品的情况下,有涉及内容物的泄漏或来自外部的细菌侵入的担忧。

本发明是鉴于上述课题而做出的,其目的在于,提供一种填充包装机,其在通过超声波密封而形成的横向密封部中不会使密封胶带与管状包装材料的内表面之间发生密封不良,还提供一种有效抑制上述那种密封不良的发生而提高了密封性的内容物填充容器及其制造方法。

本案发明人反复认真研究在由超声波密封而形成的横向密封部发生的密封不良的原因,其结果发现,在以使密封胶带的两个端缘中的位于重叠部侧的第1端缘与重叠部的外侧的台阶从管状包装材料的厚度方向来看彼此重叠的方式配置的情况下,若重叠部的内外两侧的台阶从设于砧座等的密封面上的吸收部(凹槽)的适当位置偏离,则容易发生因无法以最佳压力对该台阶部分进行加压而导致的密封不良,从而完成了本发明。

即,本发明为了达成上述目的而由以下方式构成。

1)一种填充包装机,具备:

胶带粘贴装置,其以使密封胶带的宽度上的一部分突出的方式将所述密封胶带粘贴于片状包装材料的单面的一个端缘部;

纵向密封装置,其通过使片状包装材料的两个端缘部各重叠规定宽度并纵向密封而形成管状包装材料,并以能够覆盖重叠部的内侧的台阶的方式将密封胶带的突出部粘贴于管状包装材料的内表面;和

横向密封装置,其具有隔着管状包装材料开闭自如地设置、且形成有沿与管状包装材料的长度方向正交的方向延伸的彼此相对的密封面的超声波悬臂凹模及砧座,在超声波悬臂凹模及砧座中的任一方的密封面上形成有用于吸收重叠部与其它部分之间产生的台阶的吸收部,该横向密封装置将填充有内容物的管状包装材料按相当于一个容器的长度量横向密封,

在该填充包装机中,

胶带粘贴装置将密封胶带的所需宽度部分粘贴于片状包装材料的单面的一个端缘部,使得密封胶带的两个端缘中的从重叠部的内侧的台阶来看位于重叠部侧的第1端缘与重叠部的外侧的台阶在从管状包装材料的厚度方向观察时彼此错开配置。

2)在上述1)的填充包装机中,胶带粘贴装置将密封胶带的所需宽度部分粘贴于片状包装材料的单面的一个端缘部,使得密封胶带的第1端缘相对于重叠部的外侧的台阶在远离重叠部的内侧的台阶的方向上错开0.5mm以上配置。

3)在上述1)的填充包装机中,胶带粘贴装置将密封胶带的所需宽度部分粘贴于管状包装材料的单面的一个端缘部,使得密封胶带的第1端缘相对于重叠部的外侧的台阶在靠近重叠部的内侧的台阶的方向上错开0.5~3mm配置。

4)在上述1)至3)的任一个填充包装机中,作为密封胶带而使用具有重叠部的宽度的1~10倍的宽度的密封胶带。

5)在上述1)至4)的任一个填充包装机中,对密封胶带的第1端缘及与该第1端缘重叠的管状包装材料部分、和密封胶带的与第1端缘为相反侧的第2端缘及与该第2端缘重叠的管状包装材料部分分别进行推压的推压用凸部形成在超声波悬臂凹模及砧座中的任一方的密封面的各对应部位。

6)在上述5)的填充包装机中,各推压用凸部是沿着密封面的长度方向延伸的垄状,其长度设为1~5mm,厚度设为0.1~0.6mm,突出高度设为0.1~0.5mm。

7)一种内容物填充容器的制造方法,包括:

胶带粘贴工序,在该工序中以使密封胶带的宽度上的一部分突出的方式将所述密封胶带粘贴于片状包装材料的单面的一个端缘部;

纵向密封工序,在该工序中通过使片状包装材料的两个端缘部各重叠规定宽度并纵向密封而形成管状包装材料,并以能够覆盖重叠部的内侧的台阶的方式将密封胶带的突出部粘贴于管状包装材料的内表面;和

横向密封工序,在该工序中通过横向密封装置将填充有内容物的管状包装材料按相当于一个容器的长度量横向密封,该横向密封装置具有隔着管状包装材料开闭自如地设置、且形成有沿与管状包装材料的长度方向正交的方向延伸的彼此相对的密封面的超声波悬臂凹模及砧座,并在超声波悬臂凹模及砧座中的任一方的密封面上具有用于吸收重叠部与其它部分之间产生的台阶的吸收部,

在该内容物填充容器的制造方法中,

在胶带粘贴工序中将密封胶带的所需宽度部分粘贴于片状包装材料的单面的一个端缘部,使得密封胶带的两个端缘中的从重叠部的内侧的台阶来看位于重叠部侧的第1端缘与重叠部的外侧的台阶在从管状包装材料的厚度方向观察时彼此错开配置。

8)在上述7)的内容物填充容器的制造方法中,在胶带粘贴工序中将密封胶带的所需宽度部分粘贴于片状包装材料的单面的一个端缘部,使得密封胶带的第1端缘相对于重叠部的外侧的台阶在远离重叠部的内侧的台阶的方向上错开0.5mm以上配置。

9)在上述7)的内容物填充容器的制造方法中,在胶带粘贴工序中将密封胶带的所需宽度部分粘贴于片状包装材料的单面的一个端缘部,使得密封胶带的第1端缘相对于重叠部的外侧的台阶在靠近重叠部的内侧的台阶的方向上错开0.5~3mm配置。

10)在上述7)至9)的任一个内容物填充容器的制造方法中,作为密封胶带而使用具有重叠部的宽度的1~10倍的宽度的密封胶带。

11)在上述7)至10)的任一个内容物填充容器的制造方法中,在横向密封工序中,通过形成在超声波悬臂凹模及砧座中的任一方的密封面的各对应部位上的推压用凸部对密封胶带的第1端缘及与该第1端缘重叠的管状包装材料部分、和密封胶带的与第1端缘为相反侧的第2端缘及与该第2端缘重叠的管状包装材料部分进行推压。

12)在上述11)的内容物填充容器的制造方法中,将各推压用凸部设为沿着密封面的长度方向延伸的垄状,并将其长度设为1~5mm,将厚度设为0.1~0.6mm,将突出高度设为0.1~0.5mm。

13)一种内容物填充容器,其是使用上述1)至6)的任一个填充包装机而制造的。

14)一种内容物填充容器,其是通过上述7)至12)的任一种方法而制造的。

发明效果

根据上述1)的填充包装机、上述7)的内容物填充容器的制造方法及上述13)、14)的内容物填充容器,由于密封胶带的两个端缘中的从重叠部的内侧的台阶来看位于重叠部侧的第1端缘与重叠部的外侧的台阶在从管状包装材料的厚度方向观察时彼此错开配置,所以即使是当横向密封时重叠部的内外两侧的台阶从形成于超声波悬臂凹模或砧座的密封面上的吸收部的适当位置偏离的情况下,也能抑制密封胶带的第1端缘未被热粘接到管状包装材料的内表面上、或在密封胶带的第1端缘与管状包装材料的内表面之间产生空洞部这样的密封不良的发生,并使横向密封部的密封性提高。

根据上述2)至6)的填充包装机及上述8)至12)的内容物填充容器的制造方法,能够更加可靠地获得前述的抑制横向密封部的密封不良的发生的效果。

附图说明

图1是表示本发明的第1实施方式的填充包装机的横向密封装置的概要的立体图。

图2是表示该横向密封装置的砧座的主视图。

图3是该砧座的长度中央部的放大主视图。

图4是沿着图2的IV-IV线的横向密封装置的放大剖视图。

图5是沿着图2的V-V线的横向密封装置的放大剖视图。

图6是表示横向密封时的管状包装材料的重叠部、密封胶带及砧座的密封面的吸收部(凹槽)的位置关系的第1方式的放大剖视图。

图7是表示该位置关系的第2方式的放大剖视图。

图8是表示该位置关系的第3方式的放大剖视图。

图9表示本发明的第2实施方式的填充包装机的横向密封装置,且是该横向密封装置的砧座的长度中央部的放大主视图。

图10是该横向密封装置的相当于图5的放大剖视图。

图11是表示横向密封时的管状包装材料的重叠部、密封胶带、砧座的密封面的吸收部(凹槽)及推压用凸部的位置关系的第1方式的放大剖视图。

图12是表示该位置关系的第2方式的放大剖视图。

图13是表示该位置关系的第3方式的放大剖视图。

图14是用于说明推压用凸部的形状及尺寸的放大图,(a)是主视图,(b)是侧视图,(c)是剖视图。

图15表示推压用凸部的形状的变化,(a-1)至(a-4)是主视图,(b-1)至(b-5)是侧视图,(c-1)至(c-4)是剖视图。

图16是表示以往的填充包装机的整体概要的立体图。

图17是表示由该填充包装机的横向密封装置进行的横向密封工序的概要的剖视图。

图18是表示由该横向密封装置进行横向密封时的管状包装材料的重叠部、密封胶带及砧座的密封面的吸收部(凹槽)的位置关系的放大剖视图。

具体实施方式

接着,参照附图对本发明的实施方式进行以下说明。

[第1实施方式]

图1表示本发明的第1实施方式的填充包装机的横向密封装置的概要,图2~图5表示该横向密封装置的详情。此外,在图4中省略了管状包装材料(T)的重叠部(T1)的两个重叠部分及密封胶带(S)的图示。另外,由于填充包装机的构造除了后述的横向密封装置的详细构造之外与已参照图16及图17先前说明的以往技术实质上相同,所以省略重复说明。

如图1所示,横向密封装置的超声波悬臂凹模(17A)及砧座(17B)由沿与管状包装材料(T)的长度方向正交的方向延伸且隔着管状包装材料(T)彼此相对的金属制的杆构成。

超声波悬臂凹模(17A)在面对管状包装材料(T)的内侧面上具有沿着长度方向彼此平行延伸的上下两个带状的密封面(171)。两个密封面(171)彼此之间形成为切割器避让槽(178)。

在由面对管状包装材料(T)的内侧面上具有开口的中空杆构成的止挡件(170A)中,以使密封面(171)从该开口略微突出的方式容纳有超声波悬臂凹模(17A)。虽省略了详细图示,但超声波悬臂凹模(17A)通过被转换器增减并传递从超声波振荡器产生的振动能量而以所需的振幅振动。

如图2~图5所示,砧座(17B)在面对管状包装材料(T)的内侧面上具有沿着长度方向彼此平行延伸且与超声波悬臂凹模(17A)的两个密封面(171)相对的上下两个带状的密封面(172)。在形成于两个密封面(172)彼此之间的狭缝(174)中,伸缩自如地容纳有用于将横向密封部在宽度中间位置截断的切割器(175)。在狭缝(174)的开口的上下缘部形成有朝向超声波悬臂凹模(17A)侧的台阶(174a)。在上下各密封面(172)的宽度中间部,形成有以将密封面(172)上下分割的方式沿着密封面(172)的长度方向延伸的横截面为V形的水平槽(176)。这些水平槽(176)用于在与通过横向密封而彼此热粘接的扁平状的两个包装材料(T)部分的内表面相邻的部位将构成该包装材料(T)部分的内表面的密封层的熔化后的热塑性树脂的一部分挤出而形成树脂堆积(R)。通过这些树脂堆积(R)能够形成密封性优异的良好的横向密封部,还能无障碍地由切割器(175)进行横向密封部的截断。

在这些密封面(172)的长度中央部,形成有用于吸收管状包装材料(T)的重叠部(T1)与其它部分(T2)之间产生的台阶(T11)(T12)的吸收部(173)。吸收部(173)由沿与两个密封面(172)的长度方向正交的方向延伸的横截面为等腰梯形的凹槽(173)构成。当横向密封时,通常管状包装材料(T)的重叠部(T1)的内侧的台阶(T11)及外侧的台阶(T12)(换言之为形成有这些台阶的包装材料的端面)分别位于凹槽(173)的两侧的倾斜面(173a)。各密封面(172)的凹槽(173)由横截面为V形的水平槽(176)分割成上下两个。在凹槽(173)的上下两侧形成有比凹槽(173)的深度略深的凹处(177)。此外,吸收部并不限定于图示的方式,例如也可以由横截面为凹弧状的凹槽或横截面为波形的凹凸部等构成。另外,吸收部也可以形成在超声波悬臂凹模的密封面上。

图6~图8表示横向密封时的管状包装材料(T)的重叠部(T1)、密封胶带(S)及砧座(17B)的密封面(172)的吸收部(凹槽)(173)的位置关系的三个方式。

在此,重叠部(T1)根据要制造的容器的尺寸设定了适当的宽度,密封胶带(S)通常设为具有与“重叠部(T1)的宽度×2”大致相等的宽度。例如,在重叠部(T1)的宽度为3.8mm的情况下,密封胶带(S)的宽度为7.5mm。而且,密封胶带(S)中的SA侧部分(S1)和LS侧部分(S2)被设定为大致相等的宽度,其中,该SA侧部分(S1)在胶带粘贴工序中先粘贴于片状包装材料(W)的单面且位于重叠部(T1)侧,LS侧部分(S2)在纵向密封工序中粘贴于管状包装材料(T)的内表面且隔着重叠部(T1)的内侧的台阶(T11)位于重叠部(T1)的相反侧。具体而言,在密封胶带(S)的整体宽度为7.5mm的情况下,从7.5mm中减去面对着在与重叠部(T1)的内侧的台阶(T11)相邻的部位产生的空气间隙(G)的部分(S3)的约0.6mm的宽度所得的值的二分之一、即约3.45mm成为密封胶带(S)的SA侧部分(S1)、LS侧部分(S2)的宽度(参照图18)。因此,如图18所示,在从管状包装材料(T)的厚度方向观察时,密封胶带(S)的第1端缘(S11)通常以与重叠部(T1)的外侧的台阶(T12)大致重叠的方式配置。

相对于此,在本发明的第1实施方式中,如图6~图8所示,密封胶带(S)的两个端缘中的从重叠部(T1)的内侧的台阶(T11)来看位于重叠部侧(SA侧)的第1端缘(S11)(图中为左端缘)与重叠部(T1)的外侧的台阶(T12)在从管状包装材料(T)的厚度方向观察时彼此错开配置。

上述配置在由胶带粘贴装置(13)进行的胶带粘贴工序中能够通过适当变更调整粘贴在片状包装材料(W)的单面的一个端缘部上的密封胶带(S)的SA侧部分(S1)的宽度来确保。虽省略了详细图示,但胶带粘贴装置(13)设为沿与密封胶带(S)的输送方向正交的方向移动且能够进行位置调整,由此,能够任意变更并调整胶带粘贴工序中的密封胶带(S)与管状包装材料(T)在宽度方向上的相对位置。

更详细地来看三个方式,首先,在第1方式中,如图6所示,密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)在远离重叠部(T1)的内侧的台阶(T11)的方向上错开0.5mm以上而配置,优选为错开1mm以上的距离(D1)而配置。

在该情况下,作为密封胶带(S)而与以往同样地使用具有重叠部(T1)的宽度的大致两倍左右的宽度的密封胶带。

如上所述,使密封胶带(S)的第1端缘(S11)从重叠部(T1)的外侧的台阶(T12)向重叠部(T1)的内侧的台阶(T11)的相反方向错开0.5mm以上、优选为错开1mm以上的距离(D1),由此即使是当横向密封时重叠部(T1)的内外两侧的台阶(T11)(T12)从砧座(17B)的密封面(172)的凹槽(吸收部)(173)的两个倾斜面(173a)偏离的情况下,也能有效抑制密封胶带(S)的SA侧的第1端缘(S11)未被热粘接到管状包装材料(T)的内表面上、或在第1端缘(S11)与管状包装材料(T)的内表面之间产生空洞部这样的密封不良的发生。

接着,在第2方式中,如图7所示,密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)在靠近重叠部(T)的内侧的台阶(T11)的方向上错开0.5~3mm而配置,优选为错开1.5~3mm的距离(D2)而配置。

在该情况下,作为密封胶带(S)也与以往同样地使用具有重叠部(T1)的宽度的大致两倍左右的宽度的密封胶带。

在上述方式的情况下,即使当横向密封时重叠部(T1)的内外两侧的台阶(T11)(T12)从砧座(17B)的密封面(172)的凹槽(吸收部)(173)的两个倾斜面(173a)偏离,也能有效抑制密封不良的发生。

另外,在第3方式中,如图8所示使用宽度扩大后的密封胶带(S)。具体而言,例如在重叠部(T1)的宽度为4mm的情况下,使用具有约为其三倍的11mm的宽度的密封胶带(S)。

由此,密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)在远离重叠部(T1)的内侧的台阶(T11)的方向上错开足够的距离(D1)(例如约3mm左右)而配置。

因此,在上述方式的情况下,即使当横向密封时重叠部(T1)的内外两侧的台阶(T11)(T12)从砧座(17B)的密封面(172)的凹槽(吸收部)(173)的两个倾斜面(173a)偏离,也能更可靠地抑制密封不良的发生。

此外,虽省略了详细图示,但除了上述三个方式之外也可以是将密封胶带(S)的宽度与通常相比缩小后的方式。在那种情况下,密封胶带(S)的第1端缘(S11)通常与图7所示的方式同样地相对于重叠部(T1)的外侧的台阶(T12)在靠近重叠部(T1)的内侧的台阶(T11)的方向上错开配置。但是,当密封胶带(S)的宽度不足重叠部(T1)的宽度的一倍时,有密封面积变得过小而密封性降低的隐患。

另一方面,与上述三个方式所示的那种具有重叠部(T1)的宽度的约2~3倍的宽度的情况相比,密封胶带(S)有时也设为具有更大的宽度。根据那种具有大宽度的密封胶带(S),除了上述抑制密封不良的发生的效果之外,例如通过将其使用于顶面形成有能够利用拉环等开封的饮用口的容器,可以获得能够利用密封胶带(S)代替用于覆盖饮用口的内表面的内胶带、且不再需要内胶带的效果。但是,当密封胶带(S)的宽度超过重叠部(T1)的宽度的10倍时,有密封胶带(S)会挂到容器的折痕上的隐患。

从以上的点来看,作为密封胶带(S)能够适当使用具有重叠部(T1)的宽度的1~10倍的宽度的密封胶带。

[第2实施方式]

图9~图15表示本发明的第2实施方式的填充包装机的横向密封装置的详情。第2实施方式的横向密封装置除了以下的点之外与图1~图8所示的第1实施方式的横向密封装置实质上相同。

即,在该实施方式的横向密封装置中,对密封胶带(S)的第1端缘(S11)及与该端缘(S11)重叠的管状包装材料(T)部分、和密封胶带(S)的与第1端缘(S11)为相反侧的第2端缘(S12)及与该端缘(S12)重叠的管状包装材料(T)部分分别进行推压的推压用凸部(179)形成在砧座(17B)的密封面(172)的各对应部位。更具体而言,在砧座(17B)的上侧的密封面(172)中的水平槽(176)的下方部分及砧座(17B)的下侧的密封面(172)中的水平槽(176)的上方部分分别形成有左右两个推压用凸部(179)。

根据上述横向密封装置,能够将密封胶带(S)的第1端缘(S11)及第2端缘(S12)与管状包装材料(T)的内表面更可靠地进行密封,因此,能够更有效地抑制该部分的因密封不良而导致的内容物的泄漏的发生。

此外,虽省略了图示,但推压用凸部也可以形成在超声波悬臂凹模(17A)的密封面(171)上。

图11~图13针对图6~图8所示的横向密封时的管状包装材料(T)的重叠部(T1)、密封胶带(S)及砧座(17B)的密封面(172)的吸收部(凹槽)(173)的位置关系的三个方式的情况来详细表示形成推压用凸部(179)的部位。

首先,如图11所示,在密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)向远离重叠部(T1)的内侧的台阶(T11)的方向错开所需距离(D1)而配置(图6的方式)的情况下,推压用凸部(179)形成在上下各密封面(172)中的凹槽(吸收部)(173)的左右两侧相邻的部位。

接着,如图12所示,在密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)向靠近重叠部(T1)的内侧的台阶(T11)的方向错开所需距离(D2)而配置(图7的方式)的情况下,推压用凸部(179)形成在上下各密封面(172)中的凹槽(吸收部)(173)的底部中央部分、和从凹槽(吸收部)(173)向右侧大幅错开后的部位。此外,与密封胶带(S)的第1端缘(S11)对应的推压用凸部(179)有时根据密封胶带(S)的粘贴位置而在凹槽(吸收部)(173)的底部从其中央部分向左右错开。

另外,如图13所示,通过使用宽度大的密封胶带(S),在密封胶带(S)的第1端缘(S11)相对于重叠部(T1)的外侧的台阶(T12)向远离重叠部(T1)的内侧的台阶(T11)的方向错开足够的距离(D1)而配置(图8的方式)的情况下,推压用凸部(179)形成在上下各密封面(172)中的从凹槽(吸收部)(173)向左右两侧大幅远离后的部位。

进一步地,虽省略了图示,但在使用比具有通常宽度的密封胶带(S)(参照图11、12)小的宽度的密封胶带的情况下,推压用凸部形成在上下各密封面(172)中的凹槽(吸收部)(173)的底部、和凹槽(吸收部)(173)的右侧相邻的部位。

如图14详细所示,各推压用凸部(179)是沿着密封面(172)的长度方向延伸的垄状。

另外,关于各推压用凸部(179)的尺寸,优选将其长度(L)设为1~5mm,将厚度(TH)设为0.1~0.6mm,将突出高度(H)设为0.1~0.5mm。

当推压用凸部(179)的长度(L)不足1mm时,有在横向密封时管状包装材料(T)及密封胶带(S)的位置错开的情况下无法可靠地推压密封胶带(S)的两个端缘(S11)(S12)及与它们重叠的管状包装材料(T)部分的隐患,另一方面,当长度(L)超过5mm时,有当横向密封时除上述以外的部分也被大范围推压的隐患。

当推压用凸部(179)的厚度(TH)不足0.1mm时,有该凸部(179)很快磨损的隐患,另一方面,当厚度(TH)超过0.6mm时,有与密封面(172)的宽度之差变小而无法充分获得上述效果的隐患。

另外,当推压用凸部(179)的突出高度(H)不足0.1mm时,有无法可靠地获得上述效果的隐患,另一方面,当突出高度(H)超过0.5mm时,有横向密封时管状包装材料(T)会燃烧或断裂的隐患。

各推压用凸部(179)的形状除了设为图14所示的正视时为长方形、侧视时为长方形、横截面为方形的大致四棱柱状之外,还能设为将图15所示的正面形状、侧面形状、横截面形状任意组合后的形状。

更具体而言,如图15(a-1)至(a-4)依次所示,推压用凸部(179)的正面形状也可以设为四个角部为圆弧状的大致长方形、四个角部被倾斜倒角后的大致长方形、两条短边为半圆弧状的跑道形、或两条短边为く字形的横宽六边形。

如图15(b-1)至(b-5)依次所示,推压用凸部(179)的侧面形状也可以设为顶端侧的两个角部为圆弧状的大致长方形、顶端侧的两个角部被倾斜倒角后的大致长方形、横宽等腰梯形、两条短边为圆弧状的大致横宽等腰梯形、或圆顶形。

另外,如图15(c-1)至(c-4)依次所示,推压用凸部(179)的横截面形状也可以设为顶端侧的两个角部为圆弧状的大致方形、顶端侧的两个角部被倾斜倒角后的大致方形、三角形、或半圆形。

工业实用性

本发明适合用作将流动性食品或饮料等内容物填充到由纸等片状包装材料形成的容器中进行包装的填充包装机、内容物填充容器及其制造方法。

附图标记说明

(10):填充包装机

(13):胶带粘贴装置

(15):纵向密封装置

(17):横向密封装置

(17A):超声波悬臂凹模

(171):(超声波悬臂凹模的)密封面

(17B):砧座

(172):(砧座的)密封面

(173):凹槽(吸收部)

(173a):倾斜面

(179):推压用凸部

(W):片状包装材料

(T):管状包装材料

(T1):重叠部

(T11):内侧的台阶

(T12):外侧的台阶

(S):密封胶带

(S11):第1端缘

(S12):第2端缘。

- 填充包装机、内容物填充容器及其制造方法

- 流动性内容物的填充方法和填充有流动性内容物的包装容器