一种燃料电池膜电极连续批量化生产方法和装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明属于燃料电池及膜电极生产技术领域,具体涉及一种用于燃料电池膜电极批量化生产的方法和装置。

背景技术

燃料电池是一种高效、环保的能量转换装置,在交通运输、分布式发电等多个领域具有广泛应用前景。膜电极是燃料电池核心部件,主要由电解质膜、催化剂层、密封边框和气体扩散层等组成,膜电极的性能和产量决定了燃料电池的性能和产量。目前,燃料电池已经进入大规模推广初期阶段,迫切需求可以满足批量化生产膜电极的工艺方法和装置。

目前,燃料电池膜电极比较普遍使用的制备方法是CCM法,首先将催化剂分别涂敷于电解质膜的两侧,形成CCM,然后将CCM置于两片气体扩散层之间,与密封框一起热压形成膜电极。该方法直接将催化剂涂敷于电解质膜的表面制备催化剂层,催化剂与电解质膜接触好,可提高电池性能,该方法催化剂利用率也较高,可以降低成本。

在制备膜电极CCM过程中,催化剂层主要通过喷涂、涂布等方法制备。喷涂装置或喷涂方式应用范围有限,一般适合小面积、小批量的生产需求而且喷涂速度慢,需要多次重复完成,不能实现连续生产,效率低下。发明专利CN106602082A公开了一种燃料电池膜电极辊对辊制备方法及装置,该装置包括电解质膜输出系统、电解质膜传送系统、膜回收系统、催化剂浆料输送系统和至少两组加热系统和喷头。该发明实现了一次性喷涂电解质膜的两面,实现了两组加热系统和喷头同时工作,可以实现膜电极小批量生产。

近年来,为了提高膜电极的产能,涂布技术开始用于生产膜电极CCM,但是,目前采用该技术生产膜电极CCM面临许多问题。首先,电解质膜强度较差,拉伸时容易变形;而且由于电解质膜的特殊性质,导致催化剂浆料涂覆于膜的表面时,电解质膜容易发生溶胀。因此,涂布时电解质膜的一面需要有底膜保护,先在电解质膜的另一面即非底膜保护面涂布催化剂层,然后剥离底膜,通过转印等形式制备第二侧催化剂层。该方法增加了转印过程,影响生产效率;而且转印工艺复杂,影响因素多,完整高质量的转印催化剂层比较困难。通过上述喷涂方法或一面涂布加一面转印法制备完CCM后,通常需将CCM裁剪成单片,与密封框和气体扩散层一起热压制作成膜电极,该过程不能自动化连续进行,是膜电极生产过程的限速步骤。发明专利CN109713343A提供了一种膜电极连续制备设备及方法。该方法主要侧重于CCM与PET边框的连续压合步骤,首先对CCM和PET料卷分别进行预冲裁,冲裁后的CCM和PET膜通过热压机进行热压合后再整体冲裁,该方法保证了输送过程的连续性和完整性,提高了生产效率。

目前,通过喷涂的方法制备膜电极CCM,一定程度上可以满足小批量的产能需求,但是不适合膜电极连续大批量的生产过程;通过狭缝涂布的方法制备CCM催化层具有精度高和便于实现连续化等优点,但是由于膜电极中电解质膜的特殊性质,目前还无法实现连续的在电解质膜两侧直接涂布催化层制备CCM,以及CCM涂布和边框热压合过程的连续进行。

发明内容

为了解决现有技术中的上述关键问题,本发明提供了一种适合燃料电池膜电极卷对卷连续批量化生产的工艺方法和装置。为实现上述目的,本发明采用如下技术方案:

本发明一方面提供了一种燃料电池膜电极连续生产方法,生产膜电极所使用的电解质膜具有A面和B面,所述B面复合有底膜,所述方法包括如下步骤:

a)在电解质膜的A面涂布第一催化剂层;

b)将边框膜I与电解质膜的A面进行热压合;

c)剥离电解质膜B面的底膜;

d)在电解质膜的B面涂布第二催化剂层;

e)将边框膜II与电解质膜的B面进行热压合;

所述边框膜I和边框膜II的裁切区域分别与第一催化剂层和第二催化剂层的涂布区域相适配。

基于以上技术方案,优选的,所述第一催化剂层和第二催化剂层的涂布区域相对应;所述边框膜I的厚度大于等于第一催化剂层的厚度,所述边框膜II的厚度大于等于第二催化剂层的厚度。

本发明另一方面提供一种燃料电池膜电极连续批量化生产装置,所述装置具有传送机构,沿着传送的方向依次设有与所述传送机构相配合的电解质膜放卷系统、第一催化剂层涂布系统、隧道干燥系统I、边框膜I放卷系统、边框膜I热压合系统、底膜剥离系统、膜翻转系统、第二催化剂层涂布系统、隧道干燥系统II、边框膜II放卷系统、边框膜II热压合系统和膜电极收卷系统;

所述第一催化剂层涂布系统设有催化剂浆料I供给系统;所述第二催化剂层涂布系统设有催化剂浆料II供给系统。

基于以上技术方案,优选的,所述装置还包括盖膜剥离系统,所述盖膜剥离系统位于电解质膜放卷系和第一催化剂层涂布系统之间。

电解质膜放卷系统,主要用于电解质膜放卷和牵引电解质膜传输;

盖膜和底膜剥离系统,主要用于剥离电解质膜两侧的盖膜和底膜,暴露出电解质膜表面;两组催化剂浆料供给系统,主要用于将催化剂浆料连续不断的给涂布系统供料;

两组涂布系统,分别用于实现电解质膜两侧表面催化剂层的涂敷;

两组隧道干燥系统,主要用于对涂敷完成的催化剂层进行干燥处理;

两组边框膜放卷系统,主要用于将预裁好的边框膜放卷,使之贴合在电解质膜表面;

两组热压合系统,主要用于将边框膜与涂布催化剂层的电解质膜进行热压合;

膜翻转系统,主要将一侧涂布完成的电解质膜进行翻转;

膜电极收卷系统,主要用于完成两侧边框膜热压合的CCM的收卷。

本发明再一方面提供一种使用上述装置进行膜电极连续批量化生产的方法,生产膜电极所使用的电解质膜具有A面和B面,所述B面复合有底膜,,所述方法为首先进行电解质膜A面催化剂层的涂布和边框膜热压合,然后翻转电解质膜进行电解质膜B面催化剂层的涂布和边框膜热压合。所述方法依次包括以下步骤:电解质膜放卷、(盖膜剥离)、浆料I供给、第一催化剂层涂布、干燥、边框膜I放卷、边框膜I热压合、底膜剥离、膜翻转、浆料II供给、第二催化剂层涂布、干燥、边框膜II放卷、边框膜II热压合、膜电极收卷。所述方法具体的包括以下步骤:

(1)将电解质膜的料卷放置于电解质膜放卷系统;通过催化剂浆料I的连续供给,在电解质膜B面底膜的支撑下进行电解质膜A面的第一催化剂层的涂布;第一催化剂层经过隧道干燥系统I进行干燥处理;

(2)通过边框膜I放卷系统将预裁好的边框膜I放卷,并贴合到涂布有第一催化剂层的电解质膜A面;经过边框膜I热压合系统,在加热和压力的作用下,将边框膜I和涂布第一催化剂层的电解质膜A面热压合在一起;

(3)边框膜I压合后剥离电解质膜B面的底膜并将电解质膜进行翻转,通过催化剂浆料II连续供给,在边框膜I的保护下进行电解质膜第二催化剂层的涂布,催化层经过隧道干燥系统II进行干燥处理;

(4)将边框膜II放卷并贴合到涂布第二层催化剂的电解质膜B面,经过边框膜II热压合系统,在加热和压力的作用下,将边框膜II和涂布第二催化剂层的电解质膜表面热压合在一起,并完成膜电极的收卷;

所述边框膜I和边框膜II的裁切区域分别与第一催化剂层和第二催化剂层的涂布区域相适配。

基于以上技术方案,优选的,所述步骤(1)中电解质膜A面复合有盖膜,所述电解质膜A面在进行第一催化剂层的涂布前进行盖膜剥离。

基于以上技术方案,优选的,所述边框膜I的厚度大于等于第一催化剂层的厚度,所述边框膜II的厚度大于等于第二催化剂层的厚度,压合后可以对催化剂层起保护作用,避免催化层结构或表面损伤破坏;所述第一催化剂层和第二催化剂层的涂布区域相对应。

基于以上技术方案,优选的,所述边框膜I和边框膜II为一面带有EVA胶的PET薄膜或一面带有EVA胶的PI薄膜;所述PET薄膜或带有EVA胶的PI薄膜厚度为0.01-0.12毫米。

基于以上技术方案,优选的,所述边框膜I热压合系统和边框膜II热压合系统具有同时加热和加压功能,所述加热温度为120-200℃,所述压力为0.5-5兆帕;

基于以上技术方案,优选的,催化剂浆料I和催化剂浆料II通过高速分散机或超声分散的方式分散;所述催化剂浆料I供给系统和催化剂浆料II供给系统带有脱泡功能;所述涂布方式为狭缝挤出涂布或刮刀涂布;所述隧道干燥系统I和隧道干燥系统II通过红外加热或电加热;所述加热温度为70-120℃。

有益效果

1、本发明所述的生产方法和生产装置可以实现燃料电池膜电极CCM和密封框热压合连续化生产,可满足燃料电池大规模推广对膜电极产能的需求。

2、通过本发明所述方法涂布电解质膜第一催化剂层时,电解质膜带有底膜,可以支撑电解质膜,便于膜的输送和高质量涂布;第一催化剂层干燥后,进行边框膜I热压合,边框膜按照催化剂层的形状和尺寸预裁切,边框膜的厚度大于等于催化剂层的厚度,压合后可以对催化剂层起保护作用,避免催化层结构或表面损伤破坏。

3、第一催化剂层干燥和边框膜热压合完成后,电解质膜的强度得到提高,此时将基膜剥离,避免了对电解质膜和催化层的破坏;涂布电解质膜第二催化剂层时,电解质膜带有边框膜做基底,可以增加电解质膜的整体机械强度和平整性,避免电解质膜在涂布过程中发生拉伸变形或溶胀,实现电解质膜两面直接涂布制备催化剂层,避免了涂布时由于电解质膜强度低易被拉伸变形或溶胀发皱等现象的发生,第二催化剂层不需要通过转印等方式制备,也提高了生产效率和CCM产品成品率。

4、本发明所述的工艺方法还将传统膜电极制备过程中的密封框热压合步骤与CCM制备一起实现连续化生产,避免了膜电极密封这一限速步骤,从膜电极制备全流程上实现了连续批量化生产。

5、通过该方法和装置生产的膜电极卷材通过裁切定型后两侧可直接与气体扩散层叠加进行电堆组装。

6、利用该方法实现电解质膜两侧直接涂布催化层,相比喷涂技术可提高生产效率,相比催化层转印技术可提高催化层成品率,将催化层制备与密封框压合两个环节结合,实现膜电极生产连续化,提高生产效率,利于实现膜电极批量生产。

附图说明

附图提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

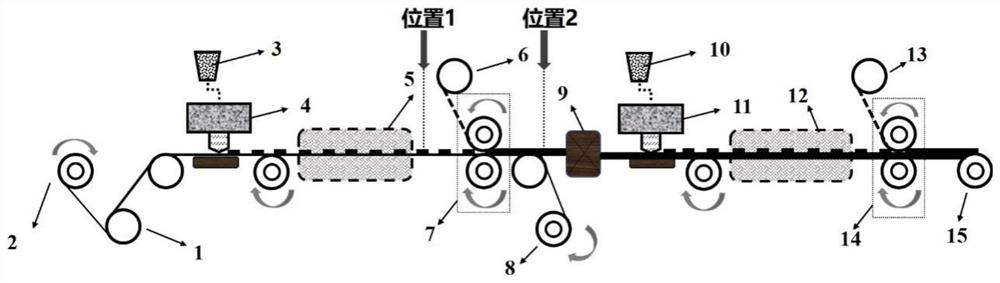

附图1为本发明生产装置的结构示意图和各系统布置图;

附图2为本发明生产方法的工艺流程图;

附图3为本发明方法生产过程中从生产装置位置1处俯视电解质膜的示意图;

附图4为预裁好的边框膜示意图;

附图5为本发明方法生产过程中从生产装置位置2处俯视电解质膜的示意图;

其中:附图1中:1电解质膜放卷系统,2盖膜剥离系统,3催化剂浆料I供给系统,4第一催化剂层涂布系统,5隧道干燥系统I,6边框膜I放卷系统,7边框膜I热压合系统,8底膜剥离系统,9膜翻转系统,10催化剂浆料II供给系统,11第二催化剂层涂布系统,12隧道干燥系统II,13边框膜II放卷系统,14边框膜II热压合系统,15膜电极收卷系统。

具体实施方式

下面结合附图进一步阐述本发明所述膜电极连续批量化生产方法和装置。

附图1是本发明所述膜电极连续批量化生产方法和装置的示意图以及各系统布置图,主要包括:电解质膜放卷系统1,盖膜剥离系统2,催化剂浆料I供给系统3,第一催化剂层涂布系统4,隧道干燥系统I 5,边框膜I放卷系统6,边框膜I热压合系统7,底膜剥离系统8,膜翻转系统9,催化剂浆料II供给系统10,第二催化剂层涂布系统11,隧道干燥系统II 12,边框膜II放卷系统13,边框膜II热压合系统14,膜电极收卷系统15。

附图2是本发明所述膜电极批量生产方法的工艺流程图,本发明所述方法包括以下工艺流程:电解质膜放卷、盖膜剥离、浆料I供给、第一催化剂层涂布、干燥、边框膜I放卷、密封框热压合、底膜剥离、膜翻转、浆料II供给、第二催化剂层涂布、干燥、边框膜II放卷、密封框热压合、膜电极收卷。

具体地,将带有底膜和盖膜的电解质膜的料卷放置在电解质膜放卷系统1,将盖膜前端与电解质膜剥离并牵引至盖膜剥离系统2;在电解质膜传送机构的牵引下,剥离盖膜暴露膜表面的电解质膜被传输到第一催化剂层涂布系统4,通过高速机分散均匀的催化剂浆料经过催化剂浆料I供给系统3输送到涂布系统,通过狭缝挤出式涂布进行催化层的涂布;带有底膜和催化剂层的电解质膜继续被传输至隧道干燥系统I 5,通过隧道干燥系统中的烘箱进行干燥,对催化剂层进行干燥处理,此时从位置1处俯视电解质膜如附图3所示;然后根据催化层形状预裁好的边框膜I(如附图4所示)经边框膜I放卷系统6将边框膜牵引至电解质膜表面,通过控制传输速度和位置使边框膜的孔位置对准电解质膜表面的催化层位置,共同牵引至边框膜I热压合系统7,在加热和压力的作用下,通过边框膜表面的胶将边框膜I与电解质膜上表面压合,此时从位置2处俯视电解质膜如附图5所示;然后通过底膜剥离系统8将电解质膜的底膜剥离,并通过膜翻转系统9将电解质膜翻转,新暴露的电解质膜表面经过第二催化剂涂布系统11完成第二催化剂层的涂布,然后通过隧道干燥系统II 12对催化层干燥处理;相同的,预裁好的边框膜II经边框膜II放卷系统13将边框膜牵引至电解质膜表面,边框膜裁切区域对准电解质膜表面的催化层位置,共同牵引至边框膜II热压合系统14,在加热和压力的作用下,将边框膜II与电解质膜表面压合密封;最后两侧带有边框膜的CCM经过收卷系统15完成收卷。

实施例1

将碳载铂纳米颗粒催化剂(Pt/C)和水、异丙醇混合溶液配成的浆料通过本发明附图1和附图2中方法和装置涂布在全氟磺酸隔膜Nafion膜的两面,制备膜电极CCM,并在电解质膜两侧热压带有EVA胶的PET边框膜,具体步骤为:

1)按照下面用量将Pt/C催化剂(20g)、树脂D2020(40g)和水、异丙醇混合溶剂(220g)置于高速分散机容器内,混合溶剂中水和异丙醇溶剂的体积比为1:9,利用高速分散机在12000rpm转速下分散30min,使浆料分散均匀并做5min脱泡处理,然后通过注射泵将浆料输送至阴极催化层和阳极催化层的涂布机;

2)将成卷的全氟磺酸电解质膜(厚度25微米,带有底膜和盖膜保护)置于电解质膜放卷系统1的输出辊轴上,将盖膜牵引至盖膜剥离系统2的滚轴上并固定好,将预裁好的PET边框膜(一面预涂EVA胶)放置在边框膜I放卷系统6并牵引至边框膜I热压合系统;

3)电解质膜在传送机构的牵引下,输送至第一催化剂层涂布系统4,隧道干燥系统I 5,边框膜I放卷系统6,边框膜I热压合系统7,依次完成阴极催化剂层的涂布、催化层干燥处理和阴极密封框热压合。阴极催化剂层涂布采用狭缝挤出式涂布,隧道干燥系统I采用电加热方式,加热温度为100℃,阴极催化层厚度为6微米,密封框膜I热压合温度为140℃,压力为1.5兆帕。

4)将电解质膜底膜剥离并将电解质膜进行翻转,按照上述步骤3),电解质膜在传送机构的牵引下,输送至催化剂浆料II供给系统10,第二催化剂层涂布系统11,隧道干燥系统12,边框膜II放卷系统13,边框膜II热压合系统14,完成阳极催化剂层的涂布、催化层干燥处理和阳极密封框热压合。阳极催化剂层涂布采用狭缝挤出式涂布,隧道干燥系统II采用电加热方式,加热温度为80℃,阳极催化层厚度为3微米,密封框膜II热压合温度为140℃,压力为1.5兆帕。

5)通过膜电极收卷系统完成两边带有PET边框膜、分别涂布阴极和阳极催化层的CCM产品。

对于任何熟悉本领域的技术人员而言,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应仍属于本发明技术方案保护的范围内。

- 一种燃料电池膜电极连续批量化生产方法和装置

- 一种燃料电池膜电极的连续化制备装置和方法