氮掺杂栅氧化层的形成工艺的监控方法

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种半导体集成电路制造方法,特别是涉及一种氮掺杂栅氧化层的形成工艺的监控方法。

背景技术

MOSFET是半导体器件电路的基本器件,MOSFET的栅极结构中需要采用栅介质层,栅介质层通常采用由SiO2材料组成栅氧化层,栅氧化层通常是对晶圆(wafer)进行氧化形成,晶圆通常为硅衬底片即硅片。随着半导体集成电路制造技术的不断发生,器件的特征尺寸不断等比例缩小,对于MOSFET来说,栅氧化层的厚度也会不断减小,栅氧化层的厚度减少能增加栅极电容,从而有利于提升MOSFET的驱动电流,从而提升器件的性能。

但是当半导体技术的工艺节点到达90nm以下时,栅氧化层的厚度后减少到

为了保持栅极电容不变而又不降低栅介质层的厚度,通常会采用提高栅介质层的介电系数(K)。一种方法是采用和栅氧化层不同的材料即采用高介电常数(HK)材料作为栅介质层,如采用HK材料包括氮氧化铪硅(HfSiON)等。但是HK材料的形成工艺相对复杂,成本高,开发周期长。

为此,现有一种常用的方法是,在栅氧化层中进行掺氮,栅氧化层在掺氮后SiO2中的氧会部分被N替换从而变成SiON。由于掺氮后的栅氧化层的K值会增加,故能在不降低栅氧化层的厚度的条件下提高器件的性能,从而能防止栅氧化层的厚度降低而带来的栅漏电的增加以及多晶硅栅的杂质通过栅氧化层扩散到硅衬底中。

现有氮掺杂的栅氧化层的形成方法通常采用如下步骤:

首先、采用原位水汽生成(In-Situ Steam Generation,ISSG)对硅衬底片即硅片进行氧化形成氧化层即SiO2层。ISSG工艺通常是在氧气中通入少量的氢气作为催化剂,氧气和氢气反应后会形成水汽以及自由基氧原子,自由基氧原子会和硅反应形成SiO2。

之后、采用去耦等离子氮化(Decoupled Plasma Nitridation,DPN)工艺对所述氧化层进行掺氮工艺,即采用氮气形成的等离子体向SiO2中掺杂。

之后、进行栅氧掺氮退火即后氮化退火(Post Nitridation Anneal,PNA),PNA工艺能使DPN工艺中掺入的氮杂质稳定即使Si-N键稳定以及能修复栅氧化层中由于等离子作用而产生的损伤。

在上述三步工艺中,PNA的工艺条件最后会影响到栅氧化层中处于稳定状态的Si-N键分布,会对栅氧化层的性能有较大影响,故对PNA的工艺条件如退火温度调节很重要。但是对PNA的工艺条件的调节首先需要对PNA的工艺波动进行监控,之后才能根据监控结果进行工艺条件的调节。

现有方法中,业界对栅氧掺氮退火即PNA温度波动的监控是靠观察硅片光片上形成的栅氧化层的厚度的变化来实现。也即在硅片中采用ISSG、DPN和PNA形成栅氧化层后,对栅氧化层进行厚度测量,然后根据栅氧化层的厚度的变化来对PNA温度波动进行监控。

另外,栅氧化层的厚度及均一性还会直接影响到器件的电学性能,从工艺角度出发,栅氧化层厚度和均一性将影响到光刻过程的准确性,尤其是晶圆对准以及套刻精度的量测;这主要是由于PNA的退火温度不均一会使栅氧化层厚度和厚度的均一性产生波动,最后使晶圆对准以及套刻精度产生波动,表现为PNA温度不均一会导致套刻精度呈现出热效应的现象,尤其是wafer边缘(edge)最为严重,这与wafer edge与中心(center)的PNA温度差异相关。如图1所示,是现有氮掺杂栅氧化层的形成工艺中PNA温度不均一而导致套刻精度分布图;图1中在晶圆101形成氮掺杂的栅氧化层后,进行后光刻层的光刻工艺后,两层光刻层之间的套刻精度如箭头线102所示,箭头线102表示下一层光刻层对应的图形和当前层光刻层对应的图形之间的位置偏差,箭头线102越短表示偏差越小,套刻精度也就越高;可以看出,在晶圆102的边缘位置的箭头线102a很长,套刻精度会变差。

现有通过观察硅片光片上的栅氧化层的厚度的变化来监控PNA温度波动的方法仅能实现通过调整PNA温度来使栅氧化层的厚度保持不变,但却无法消除PNA温度波动所带来的其他方面的不利影响,尤其是光刻工艺中wafer对准以及套刻精度的不利影响,故也即无法通过调整PNA温度来消除这些影响。

发明内容

本发明所要解决的技术问题是提供一种氮掺杂栅氧化层的形成工艺的监控方法,不仅能提高栅氧化层的厚度均一性,还同时能保证栅氧化层后一光刻层次的对准过程无异常并从而能改善套刻精度,提高产品良率。

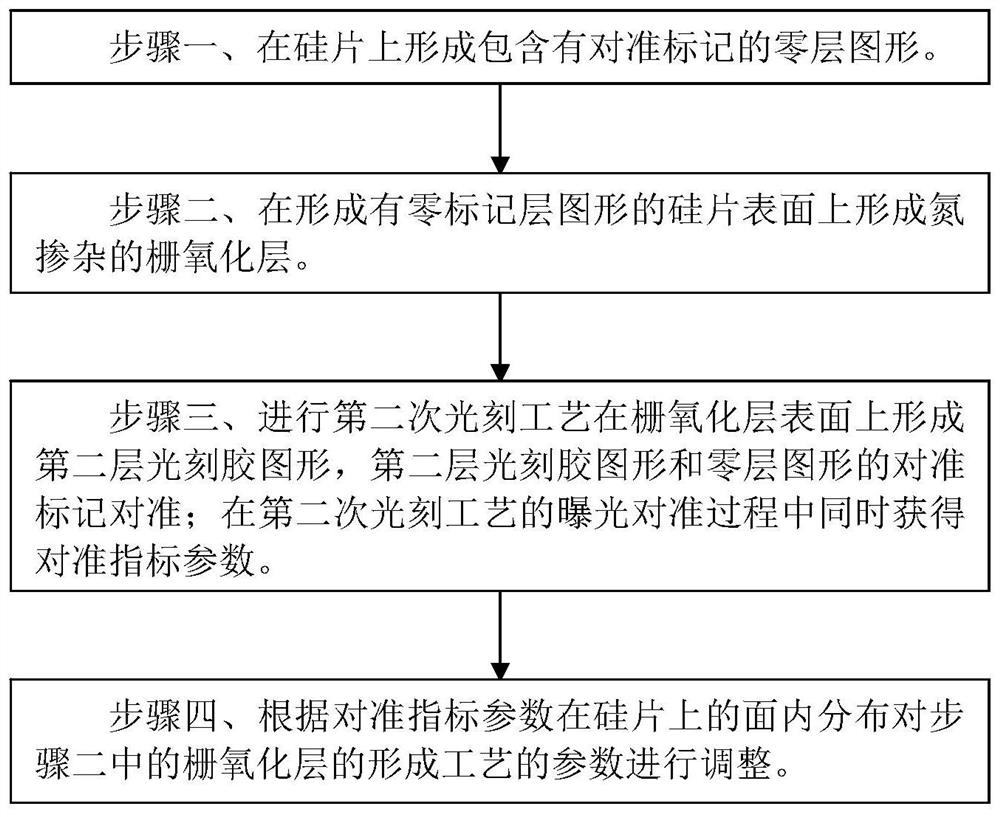

为解决上述技术问题,本发明提供的氮掺杂栅氧化层的形成工艺的监控方法包括如下步骤:

步骤一、在硅片上形成零层图形,所述零层图形中包括对准标记,所述硅片为还未形成任何图形的光片。

步骤二、在形成有所述零层图形的所述硅片表面上形成氮掺杂的栅氧化层,所述栅氧化层的形成工艺包括:氧化层生长工艺,对所述氧化层进行掺氮工艺,进行栅氧掺氮退火工艺。

步骤三、进行第二次光刻工艺在所述栅氧化层表面上形成第二层光刻胶图形,所述第二层光刻胶图形和所述零层图形的对准标记对准;所述第二次光刻工艺包括光刻胶涂布、曝光和显影,在所述第二次光刻工艺的曝光对准过程中同时获得对准指标参数。

步骤四、根据所述对准指标参数(KPI)在所述硅片上的面内分布对步骤二中的所述栅氧化层的形成工艺的参数进行调整。

进一步的改进是,步骤四中调整的所述栅氧化层的形成工艺的参数包括:

所述栅氧化层的厚度。

所述栅氧掺氮退火工艺的退火温度。

进一步的改进是,步骤一中采用如下步骤形成所述零层图形:

步骤11、在所述硅片表面形成硬质掩模层。

步骤12、进行第一次光刻工艺在所述硬质掩模层表面上形成第一层光刻胶图形;所述第一次光刻工艺为零层光刻层的光刻工艺,包括光刻胶涂布、曝光和显影。

步骤13、以所述第一层光刻胶图形为掩模依次对所述硬质掩模层和所述硅片进行刻蚀形成沟槽;之后去除所述第一层光刻胶图形。

步骤14、在所述沟槽中填充第一介质层,由填充于所述沟槽中的所述第一介质层组成所述零层图形。

进一步的改进是,步骤14中在生长所述第一介质层填充所述沟槽的同时,所述第一介质层还会延伸到所述沟槽外的所述硬质掩模层表面。

之后还包括采用以所述硬质掩模层为终点的化学机械研磨工艺对所述第一介质层进行研磨的步骤,化学机械研磨工艺后所述沟槽外的所述第一介质层被去除。

之后还包括去除所述硬质掩模层的步骤。

进一步的改进是,步骤11中所述硬质掩模层的材料为氮化硅;采用所述化学气相沉积或炉管工艺形成所述硬质掩模层;所述硬质掩模层的厚度为

进一步的改进是,所述第一次光刻工艺采用I-line、KrF和ArF机台中的一个曝光。

所述第二次光刻工艺采用I-line、KrF和ArF机台中的一个曝光。

所述第一次光刻工艺的曝光机台和所述第二次光刻工艺的曝光机台相同或者不同。

进一步的改进是,所述第一光刻工艺中,采用I-line机台进行曝光时,涂布的光刻胶的厚度为

所述第二光刻工艺中,采用I-line机台进行曝光时,涂布的光刻胶的厚度为

进一步的改进是,所述零层图形的对准标记的尺寸为150μm~800μm。

进一步的改进是,所述零层图形的对准标记摆放位置在曝光单元中选择。

进一步的改进是,所述零层图形的对准标记摆放在曝光单元的中心位置。

进一步的改进是,所述第二次光刻工艺的光刻层次在零层光刻层后面的光刻层中选择,所述第二次光刻工艺的光刻层次中包含对准标记或者不包含对准标记。

进一步的改进是,步骤三中,所述对准指标参数包括特定阶数衍射光通量(WaferQuality,WQ)、对准信号与正弦曲线拟合程度(Multiple Correlation Coefficient,MCC)、对准残值指标(Residual Overlay Performance Indicator,ROPI)、随机过程噪声(RandomProcess Noise,RPN)、对准标记偏移量(Delta Shift)、对准模拟化残差(Model Residual)和对准残差(Alignment Residual)中的一个或多个。

进一步的改进是,步骤一至步骤四通过离线检测实现,步骤一中的所述硅片为测试硅片;步骤四完成后,采用参数调整后的所述栅氧化层的形成工艺在产品硅片上形成所述栅氧化层;或者,在进行产品硅片的所述栅氧化层生长之前,还包括在下一片或多片新的测试硅片上重复进行步骤一至步骤四,直至所述对准指标参数符合要求值以及所述栅氧化层的形成工艺的参数不再需要调整,之后再进行产品硅片上的所述栅氧化层的形成工艺。

进一步的改进是,步骤一至步骤四通过在线检测实现,步骤一中的所述硅片为产品硅片;步骤三中的所述第二层光刻胶图形的光刻层次为所述栅氧化层形成之后的下一个光刻层次;步骤四完成后,采用参数调整后的所述栅氧化层的形成工艺在下一片产品硅片上形成所述栅氧化层。

进一步的改进是,步骤二的所述栅氧化层的形成工艺中:

采用原位水汽生成工艺进行所述氧化层生长。

采用去耦等离子氮化工艺对所述氧化层进行掺氮工艺。

本发明在栅氧化层的形成工艺完成后,增加了和零层图形对准的第二光刻胶图形的形成工艺并在第二光刻胶图形的曝光对准过程中同时获得对准指标参数以及根据对准指标参数来调节栅氧化层形成工艺的参数,栅氧化层形成工艺的参数主要包括所述栅氧化层的厚度和栅氧掺氮退火工艺的退火温度,其中栅氧掺氮退火工艺的退火温度分布会对栅氧化层后的光刻层的对准过程产生影响,而本发明通过对准指标参数的获取能预先获得栅氧掺氮退火工艺的退火温度对栅氧化层后的光刻层的对准过程的影响,从而经过调节栅氧化层形成工艺的参数后,能消除栅氧化层形成工艺即主要是栅氧掺氮退火工艺的退火温度对栅氧化层后的光刻层的对准过程的不利影响,和现有方法仅能实现栅氧化层的厚度均一性不同,本发明不仅能提高栅氧化层的厚度均一性,还同时能保证栅氧化层后一光刻层次的对准过程无异常并从而能改善套刻精度,提高产品良率。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

图1是现有氮掺杂栅氧化层的形成工艺中PNA温度不均一而导致套刻精度分布图;

图2是本发明实施例氮掺杂栅氧化层的形成工艺的监控方法的流程图;

图3A-图3H是本发明实施例方法各步骤中的器件结构图;

图4是本发明实施例方法中采用的零层图形的对准标记的版图。

具体实施方式

如图2所示,是本发明实施例氮掺杂栅氧化层206的形成工艺的监控方法的流程图;如图3A至图3H所示,是本发明实施例方法各步骤中的器件结构图;如图4所示,是本发明实施例中采用的零层图形的对准标记的版图;本发明实施例氮掺杂栅氧化层206的形成工艺的监控方法包括如下步骤:

步骤一、在硅片201上形成零层图形,所述零层图形中包含对准标记;所述硅片201为还未形成任何图形的光片。

本发明实施例中,采用如下步骤形成所述零层图形:

步骤11、如图3A所示,在所述硅片201表面形成硬质掩模层202。

较佳为,所述硬质掩模层202的材料为氮化硅;采用所述化学气相沉积或炉管工艺形成所述硬质掩模层202;所述硬质掩模层202的厚度为

步骤12、如图3B所示,进行第一次光刻工艺在所述硬质掩模层202表面上形成第一层光刻胶图形203;所述第一次光刻工艺为零层光刻层的光刻工艺,包括光刻胶涂布、曝光和显影。所述第一层光刻胶图形203的开口区域204a用于定义出后续沟槽204的形成区域。

本发明实施例中,所述第一次光刻工艺采用I-line机台曝光,涂布的光刻胶的厚度为

步骤13、如图3C所示,以所述第一层光刻胶图形203为掩模依次对所述硬质掩模层202和所述硅片201进行刻蚀形成沟槽204;之后去除所述第一层光刻胶图形203。

本发明实施例中,所述沟槽204的深度为

采用等离子刻蚀工艺对所述硬质掩模层202和所述硅片201进行刻蚀形成所述沟槽204;采用湿法刻蚀工艺同时去除所述第一层光刻胶图形203以及所述沟槽204的等离子刻蚀工艺的刻蚀残余物。

步骤14、如图3D所示,在所述沟槽204中填充第一介质层205,由填充于所述沟槽204中的所述第一介质层205组成所述零层图形。

如图3D所示,步骤14中在生长所述第一介质层205填充所述沟槽204的同时,所述第一介质层205还会延伸到所述沟槽204外的所述硬质掩模层202表面。

所述第一介质层205的材料为氧化物。

进一步的改进是,所述第一介质层205采用高密度等离子工艺或者采用高纵横比工艺生长,所述第一介质层205的厚度为

所述第一介质层205生长完成后还包括对所述第一介质层205进行退火的步骤,所述第一介质层205的退火采用炉管退火或快速热退火;所述第一介质层205的退火的温度为1100℃。

如图3E所示,之后还包括采用以所述硬质掩模层202为终点的化学机械研磨工艺对所述第一介质层205进行研磨的步骤,化学机械研磨工艺后所述沟槽204外的所述第一介质层205被去除。

如图3F所示,之后还包括去除所述硬质掩模层202的步骤。较佳为,采用磷酸湿法刻蚀去除所述硬质掩模层202。

所述零层图形的对准标记摆放位置在曝光单元中选择,即能设置在曝光单元的任意位置。较佳为,所述零层图形的对准标记摆放在曝光单元的中心位置。

所述零层图形为后续的光刻层提供对准标记和套刻精度标记。所述零层图形的对准标记能采用所有光刻现有的对准标记的版图,图4显示了本发明实施例中采用的零层图形的对准标记的版图,本发明实施例方法还能图4之外的其他已知的对准标记的版图结构。所述零层图形的对准标记的尺寸为150μm~800μm。

步骤二、如图3G所示,在形成有所述零层图形的所述硅片201表面上形成氮掺杂的栅氧化层206,所述栅氧化层206的形成工艺包括:氧化层生长工艺,对所述氧化层进行掺氮工艺,进行栅氧掺氮退火工艺。

本发明实施例中,所述栅氧化层206的形成工艺中:

采用原位水汽生成工艺进行所述氧化层生长。

采用去耦等离子氮化工艺对所述氧化层进行掺氮工艺。

步骤三、如图3H所示,进行第二次光刻工艺在所述栅氧化层206表面上形成第二层光刻胶图形207,所述第二层光刻胶图形207和所述零层图形的对准标记对准,图3H中,所述第二层光刻胶图形207中的开口区域204b和底部的所述零层图形的对准标记对准;所述第二次光刻工艺包括光刻胶涂布、曝光和显影,在所述第二次光刻工艺的曝光对准过程中同时获得对准指标参数。

所述第二次光刻工艺采用I-line、KrF和ArF机台中的一个曝光。

所述第一次光刻工艺的曝光机台和所述第二次光刻工艺的曝光机台相同或者不同。

所述第二光刻工艺中,采用I-line机台进行曝光时,涂布的光刻胶的厚度为

所述第二次光刻工艺的光刻层次在零层光刻层后面的光刻层中选择,所述第二次光刻工艺的光刻层次中包含对准标记或者不包含对准标记。

步骤三中,所述对准指标参数包括WQ、MCC、ROPI、RPN、Delta Shift、ModelResidual和Alignment Residual中的一个或多个。

步骤四、根据所述对准指标参数在所述硅片201上的面内分布对步骤二中的所述栅氧化层206的形成工艺的参数进行调整。

步骤四中调整的所述栅氧化层206的形成工艺的参数包括:

所述栅氧化层206的厚度。

所述栅氧掺氮退火工艺的退火温度,通过对所述栅氧掺氮退火工艺的退火温度的调节能调节所述栅氧掺氮退火工艺的退火温度在所述硅片201的面内分布。

所述硅片201为晶圆结构,通过多片不同的所述硅片201并分别形成栅氧化层206,各所述硅片201之间的所述栅氧化层206的厚度和厚度均匀性不同,厚度均匀性可以用膜厚的范围(range)或者标准偏差来衡量,不同的厚度或厚度均匀性不同的所述硅片201对应的Alignment Residual结果不同,所述硅片201的所述栅氧化层206的厚度均匀性越差,Alignment Residual越大。Alignment Residual属于KPI参数中的一个,本发明实施例中,能根据Alignment Residual结果,最后实现对所述栅氧化层206的形成工艺的调整,最后使得参数调整后的形成工艺形成的所述栅氧化层206的KPI如Alignment Residual符合要求。

本发明实施例中,步骤一至步骤四通过离线检测实现,步骤一中的所述硅片201为测试硅片201;步骤四完成后,采用参数调整后的所述栅氧化层206的形成工艺在产品硅片201上形成所述栅氧化层206。更优选择为,在进行产品硅片201的所述栅氧化层206生长之前,还包括在下一片或多片新的测试硅片201上重复进行步骤一至步骤四,直至所述对准指标参数符合要求值以及所述栅氧化层206的形成工艺的参数不再需要调整,之后再进行产品硅片201上的所述栅氧化层206的形成工艺。

在其他实施例中也能为:步骤一至步骤四通过在线检测实现,步骤一中的所述硅片201为产品硅片201;步骤三中的所述第二层光刻胶图形207的光刻层次为所述栅氧化层206形成之后的下一个光刻层次;步骤四完成后,采用参数调整后的所述栅氧化层206的形成工艺在下一片产品硅片201上形成所述栅氧化层206。

本发明实施例在栅氧化层206的形成工艺完成后,增加了和零层图形对准的第二光刻胶图形的形成工艺并在第二光刻胶图形的曝光对准过程中同时获得对准指标参数以及根据对准指标参数来调节栅氧化层206形成工艺的参数,栅氧化层206形成工艺的参数主要包括所述栅氧化层206的厚度和栅氧掺氮退火工艺的退火温度,其中栅氧掺氮退火工艺的退火温度分布会对栅氧化层206后的光刻层的对准过程产生影响,而本发明实施例通过对准指标参数的获取能预先获得栅氧掺氮退火工艺的退火温度对栅氧化层206后的光刻层的对准过程的影响,从而经过调节栅氧化层206形成工艺的参数后,能消除栅氧化层206形成工艺即主要是栅氧掺氮退火工艺的退火温度对栅氧化层206后的光刻层的对准过程的不利影响,和现有方法仅能实现栅氧化层206的厚度均一性不同,本发明实施例不仅能提高栅氧化层206的厚度均一性,还同时能保证栅氧化层206后一光刻层次的对准过程无异常并从而能改善套刻精度,提高产品良率。

以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

- 氮掺杂栅氧化层的形成工艺的监控方法

- 在后栅工艺中形成不同厚度的栅氧化层的方法