一种高性能在线淬火高强度钢管及其生产方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于高强度钢管生产技术领域,特别涉及一种高性能在线淬火高强度钢管及其生产方法。

背景技术

钢管是工业社会发展和国民经济建设中重要的钢材产品,在能源、化工、机械等工程领域中具有重要的应用。在满足钢管高强度性能要求的前提下,如何进一步降低成本、提高生产效率一直是钢管生产领域的奋斗目标。因为钢管截面属于异型断面,在高温变形状态下,很容易产生不均匀的带状组织及尺寸粗大的轧后异常组织,造成性能恶化而无法满足产品预期要求。对此,钢管常采用离线热处理方法来弥补性能的损失,这无疑增加了生产成本,浪费了大量的能源,延长了生产周期。此外,不良组织在离线热处理时会有部分遗传现象,无法完全解决。

专利CN102373324A公开了一种热轧钢管的热处理工艺,为了消除经轧制后钢管残余的魏氏组织、提高其组织结构均匀性,将钢管再次加热至830~845℃,保温30~35min,然后空冷,此方法采用了离线热处理工艺,增加了能源消耗,增加了生产成本。

专利CN102965491A公开了一种高强度钢管的热处理工艺,该发明所述的热处理工艺,采用两次热处理淬火过程,虽然增强了钢管的强韧性能,但是此方法无疑增加了能耗,制造工序变得更加复杂。

专利CN103740896A公开了钢管在线淬火方法,该发明提供了一种钢管在线淬火方法,但是未对钢管冶炼和轧管等制造方面进行介绍,根据所给条件很难顺利实施并应用。并且单纯靠淬火来获得低温硬化组织,很容易造成钢管的脆性断裂。

专利CN106555107A公开了一种贝氏体型高强度无缝钢管的制造方法和贝氏体型高强度无缝钢管,该发明的主要合金元素C+Mn/6≥0.38,不添加贵重合金元素,该钢管具有屈服强度≥550MPa,0℃全尺寸冲击功>50J。但是本发明是利用冷却路径控制来得到单一的贝氏体组织,然而这对现场的冷却设备控制提出了更高要求,增加了控制难度。

专利CN110408862A公开了一种无缝钢管、制造方法及其应用。该方法在连铸过程中采用电磁搅拌工序,然后对坯料进行轧制,后续进行强制冷却、在线淬火及回火处理得到热轧钢管。在淬火槽中进行淬火,钢管内外壁很容易冷却不均匀,容易产生管型问题。

从上述现有技术来看,为了提升钢管的强韧性能,离线热处理仍然是热轧无缝钢管组织调控的主要手段。虽然提出了在线淬火的思路来提升钢管强度,但是在线淬火的组织细化问题以及有效冷却方式未得到很好解决。为此,需要开发新的工艺手段,实现高性能热轧无缝钢管在线淬火,在降低成本、提高生产效率的同时改善组织、提升性能。

发明内容

针对现有技术的不足,本发明提供一种高性能在线淬火高强度钢管及其生产方法,对钢管化学成分和夹杂物分布进行优化设计,通过对冶炼工艺和轧制冷却的合理控制,将复杂的离线热处理改为在线淬火方式,在线淬火获得马氏体和/或贝氏体组织,并且保证了组织的均匀细化,拓宽了工艺窗口,提高了钢管的强韧性能。本发明解决了目前热轧钢管生产中普遍采用离线热处理能耗高或者在线淬火钢管组织性能不良等问题,实现高强度热轧无缝钢管的高性能、低成本、高效率生产。

本发明采取如下技术方案:

本发明的一种高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.1~0.3%,Si:0.1~0.8%,Mn:0.4~2.0%,P:0.001~0.015%,S:0.001~0.015%,Al:0.001~0.05%,Ti:0.005~0.05%,O:0.001~0.01%,N:0.003~0.012%,B:0.0005~0.005%,Ca+Mg:0.001~0.01%,并且B+Ca+Mg:0.002~0.012%,余量为Fe和不可避免的杂质;

所述的高性能在线淬火高强度钢管,钢中含有Al

所述的高性能在线淬火高强度钢管,还包括化学成分按质量分数为:Cr:0.1~1%,Mo:0.1~1%,Ni:0.1~1%,Cu:0.1~1%,Nb:0.01~0.2%,V:0.01~0.2%中的一种或几种。

所述高性能在线淬火高强度钢管的显微组织在淬火状态下以马氏体和/或贝氏体组织为主,马氏体和/或贝氏体组织含量达到80%以上,其中,原始奥氏体平均晶粒尺寸为20~80μm,并且被针状铁素体所分割。

所述的高性能在线淬火高强度钢管,在淬火态下,屈服强度>600MPa,0℃冲击韧性>35J,在回火态下,屈服强度500~1300MPa,0℃冲击韧性>70J。

本发明的一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

将铁水和/或废钢料熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢,出钢过程加入脱氧剂进行预脱氧,调整钢水溶解氧<50ppm;

预脱氧后的钢水进入LF精炼站,进行升温、造渣、底吹、脱氧脱硫、除夹杂的精炼处理,精炼时间30~60min;控制钢水溶解氧<20ppm、氮含量<80ppm;

向钢水中喂入钛基包芯线,喂线后钢包底吹1~20min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯加热至1200~1300℃,加热时间30~300min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度950~1150℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度900~1100℃,得到热轧钢管;

步骤3:淬火

热轧钢管进入在线冷却装置进行在线淬火,淬火开冷温度850~1050℃,冷却速度10~100℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管。

所述步骤1中,冶炼采用转炉或电炉中的一种。

所述步骤1中,脱氧剂为硅、锰、铝中的一种或几种。

所述步骤1中,钢水还进行RH或VD精炼,在采用RH或VD精炼时,钛基包芯线的喂入位置为LF工位和RH/VD工位中的一处或两处。

所述步骤1中,钛基包芯线由粒径小于3mm的合金粉末混匀填充制成,合金粉末的化学成分按质量分数包括:Ti:15~50%,Ca+Mg:10~50%,N:0.1~10%,O:0.1~10%,Si:1~50%,Al:0.1~10%,余量为铁和杂质元素;钛基包芯线的外径为8~16mm,喂线速度为100~240m/min。

所述步骤2中,加热采用在线热送热装,或者冷却后装入加热炉中加热。

所述步骤2中,连轧后的钢管在进行定减径轧制之前进行喷水冷却或在空气中冷却。

所述步骤3中,热轧钢管的在线淬火冷却方式采用外表面喷水冷却,或内表面和外表面同时喷水冷却;冷却过程热轧钢管保持旋转运动。

所述的高性能在线淬火高强度钢管的生产方法,在步骤1~3后,再进行步骤4,回火:

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火工艺为:回火温度400~700℃,回火时间20~200min,得到回火态的高性能在线淬火高强度钢管。

本发明的一种高性能在线淬火高强度钢管及其生产方法,具有以下特点:由于钢管截面属于异型断面结构,难以在未再结晶区变形实现类同于板带钢的组织细化效果。通常,钢管轧制变形在很高的温度下完成,并采用自然冷却空冷方式,在冷却不良条件下很容易导致晶粒异常粗大或形成粗大魏氏组织和其它粗化相变组织。对此,离线热处理(调质或正火)是最常使用的解决办法,钢管组织能得到显著改善。但是离线热处理无疑延长了生产周期,增加了能源消耗,提升了制造成本。而现有的在线淬火工艺,无法使高温轧制的组织得到充分细化,导致性能往往不能满足要求。本发明高性能在线淬火高强度钢管摆脱了常规采用离线热处理手段,充分利用冶炼过程中形成的夹杂物的有效作用,在钉扎原奥氏体晶界细化组织的同时,配合轧后在线淬火装置,可有效地消除粗大的异常组织,获得具有细晶马氏体和/或贝氏体组织的高强度钢管,提升性能的同时提高了生产效率,实现了高强度钢管低成本绿色化生产。

为了实现这一目标,一方面,对钢管的化学成分和夹杂物进行了优化设计并严格控制:提高较廉价的C、Si、Mn固溶强化元素含量,减少了较贵重的Cr、Mo、Ni和Nb等元素含量;利用优化冶炼工艺和特定成分的钛基包芯线进行夹杂物的特殊控制,以生成所预期的夹杂物;特别对钢中夹杂物进行弥散分布控制,以发挥钉扎奥氏体晶界和诱导细晶转变的有益作用;利用B和Ca、Mg的交互作用,提高淬透性并细化淬火组织。另一方面,将常规的离线热处理工艺改为在线淬火工艺,轧后冷却速度在10~100℃/s得到马氏体和/或贝氏体组织,放宽了冷却工艺窗口,有效地提高了钢管的强韧性能。在达到本发明方案中所规定的元素含量及夹杂物分布条件时,配合后续在线淬火装置,就能获得到马氏体和/或贝氏体细晶组织。在钢管高温热轧工况下,钛-镁-钙系氧硫化物及氮化物粒子有效地钉扎了原奥氏体晶界并能诱导细晶马氏体/贝氏体组织。如进一步改善强韧性能,可配合回火热处理工序,得到回火马氏体和/或回火贝氏体组织,满足不同产品性能需求。

本发明的优点及有益效果是:

1、本发明充分利用冶炼过程中形成的有效夹杂物,将无用的夹杂物转变成有益的组织细化粒子,有效地抑制了原奥氏体晶粒的粗化,并且能诱导细晶组织转变,使材料潜能得到充分发挥。

2、本发明不采用常规的离线热处理手段,通过余热在线淬火来获得高强度钢管,简化了钢管的生产工艺,节约了能源消耗,降低了废气的排放,有利于钢铁绿色可持续发展。

3、本发明方案在钢管高温轧制条件下和较宽的冷却工艺窗口下,通过夹杂物细化机制得到细晶淬火组织,提升综合性能,并且避免添加大量贵重合金元素,效果显著,工艺简单易行,有利于技术的推广应用。

附图说明

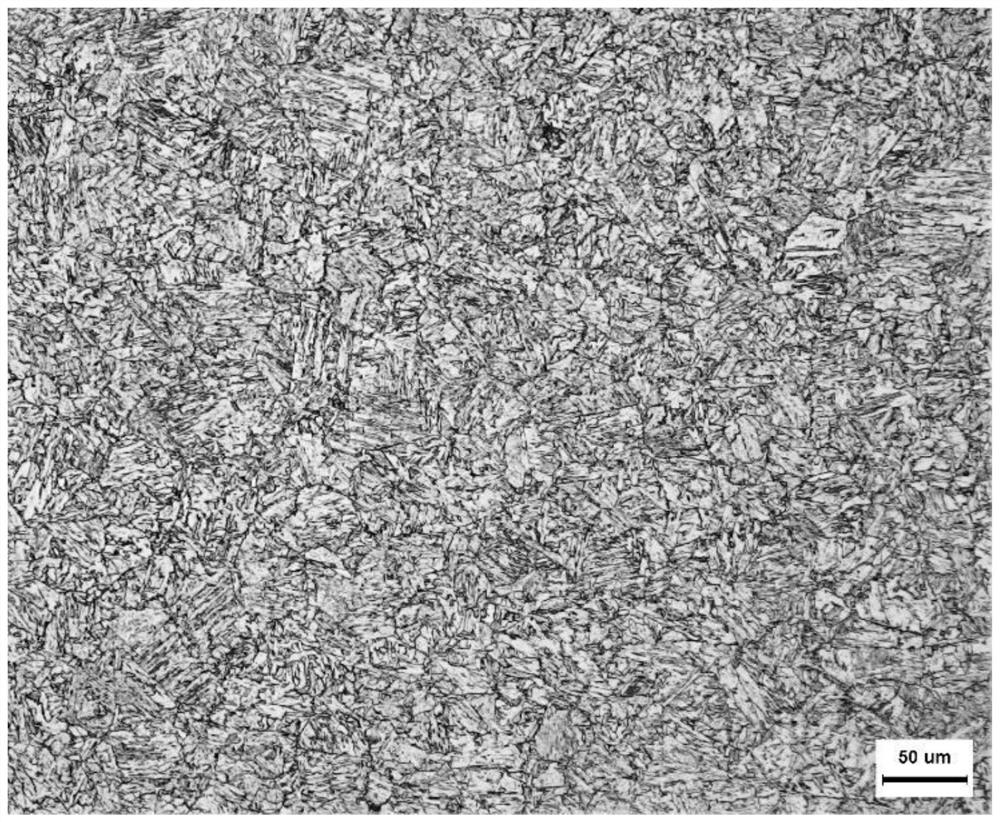

图1为本发明实施例1制备的钢管在回火态下的光学显微组织图。

图2为本发明对比例1制备的钢管在淬火态下的光学显微组织图。

具体实施方式

下面通过实施例详细介绍本发明方案的具体实施方式,但本发明的保护范围不局限于实施例。

实施例1

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用电炉将废钢料熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢,出钢过程预脱氧至钢水溶解氧<50ppm;预脱氧后的钢水进入进行LF精炼和VD精炼,控制钢水溶解氧<20ppm、氮含量<80ppm;向钢水中通过VD工位喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:15%,Mg:40%,N:10%,O:6%,Si:1%,Al:0.1%,余量为铁和杂质元素;钛基包芯线的外径为10mm,喂线速度为240m/min;喂线后钢包底吹20min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯加热至1200℃,加热时间260min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度950℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度900℃,得到热轧钢管;

步骤3:淬火

热轧钢管进入在线冷却装置进行在线淬火,淬火开冷温度850℃,冷却速度40℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度640℃,回火时间30min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.1%,Si:0.62%,Mn:0.4%,P:0.015%,S:0.001%,Al:0.05%,Ti:0.047%,O:0.004%,N:0.012%,B:0.001%,Mg:0.001%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以马氏体和贝氏体组织为主,马氏体和贝氏体组织含量达到90%,其中,原始奥氏体平均晶粒尺寸为45μm,并且被针状铁素体所分割;在淬火态下,屈服强度930MPa,0℃冲击韧性89J,在回火态下以回火的马氏体和贝氏体组织为主,其光学显微组织图见图1,其中,原始奥氏体平均晶粒尺寸为45μm,并且被针状铁素体所分割,所制备的奥氏体、马氏体、贝氏体组织均得到有效细化,提高了力学性能,在回火态下,屈服强度640MPa,0℃冲击韧性180J。

实施例2

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用转炉将铁水熔炼成钢水,当钢水达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%的出钢条件后出钢,出钢过程加入硅作为脱氧剂预脱氧至钢水溶解氧<50ppm;进行LF精炼,控制钢水溶解氧<20ppm、氮含量<80ppm;向钢水中喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:18%,Ca:20%,Mg:30%,N:0.1%,O:8%,Si:2%,Al:3%,余量为铁和杂质元素;钛基包芯线的外径为12mm,喂线速度为100m/min;喂线后钢包底吹2min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯加热至1260℃,加热时间120min,得到加热后的管坯;将加热后的管坯进行斜轧穿孔,得到穿孔毛管;穿孔毛管进入连轧管机轧管,终轧温度1150℃,得到连轧后的荒管;连轧后的荒管进行定减径轧制,终轧温度980℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度950℃,冷却速度60℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度450℃,回火时间80min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.15%,Si:0.34%,Mn:1.3%,P:0.005%,S:0.005%,Al:0.003%,Ti:0.025%,O:0.003%,N:0.006%,B:0.002%,Ca:0.003%,Mg:0.004%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以马氏体组织为主,马氏体和组织含量达到95%,其中,原始奥氏体平均晶粒尺寸为46μm,并且被针状铁素体所分割;在淬火态下,屈服强度890MPa,0℃冲击韧性48J,在回火态下,屈服强度750MPa,0℃冲击韧性120J。

实施例3

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用转炉将铁水和废钢料(按质量比,铁水:废钢料=4:1)熔炼成钢水,当钢水达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%的出钢条件后出钢,出钢过程加入脱氧剂预脱氧至钢水溶解氧<50ppm;预脱氧后的钢水进行LF精炼和RH精炼,进行升温、造渣、底吹、脱氧脱硫、除夹杂的精炼处理,精炼时间40min;控制钢水溶解氧<20ppm、氮含量<80ppm;在RH工位处向钢水中喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:50%,Ca:15%,N:3%,O:0.1%,Si:20%,Al:6%,余量为铁和杂质元素;钛基包芯线的外径为8mm,喂线速度为150m/min;喂线后钢包底吹15min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯在线热送热装加热至1280℃,加热时间180min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1100℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度1030℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度1000℃,冷却速度25℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度400℃,回火时间150min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.18%,Si:0.15%,Mn:2.0%,P:0.009%,S:0.012%,Al:0.015%,Ti:0.011%,O:0.006%,N:0.003%,B:0.0005%,Ca:0.005%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以贝氏体组织为主,贝氏体组织含量达到84%,其中,原始奥氏体平均晶粒尺寸为53μm,并且被针状铁素体所分割;在淬火态下,屈服强度820MPa,0℃冲击韧性67J,在回火态下,屈服强度760MPa,0℃冲击韧性165J。

实施例4

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用电炉将铁水和废钢料(按质量比,铁水:废钢料=1:2)熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢,出钢过程加入脱氧剂预脱氧至钢水溶解氧<50ppm;预脱氧后的钢水进行LF精炼,,进行升温、造渣、底吹、脱氧脱硫、除夹杂的精炼处理,精炼时间60min;控制钢水溶解氧<20ppm、氮含量<80ppm;向钢水中喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:16%,Ca:4%,Mg:6%,N:2%,O:0.3%,Si:50%,Al:10%,余量为铁和杂质元素;钛基包芯线的外径为16mm,喂线速度为120m/min;喂线后钢包底吹1min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯加热至1300℃,加热时间80min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1000℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度970℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度920℃,冷却速度85℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度530℃,回火时间120min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.24%,Si:0.1%,Mn:1.8%,P:0.006%,S:0.015%,Al:0.02%,Ti:0.006%,O:0.001%,N:0.01%,B:0.003%,Ca:0.0002%,Mg:0.005%,Cr:0.3%,Mo:0.2%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以马氏体组织为主,马氏体组织含量达到100%,其中,原始奥氏体平均晶粒尺寸为27μm,并且被针状铁素体所分割;在淬火态下,屈服强度1340MPa,0℃冲击韧性47J,在回火态下,屈服强度1260MPa,0℃冲击韧性170J。

实施例5

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用转炉将铁水熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢,出钢过程加入脱氧剂预脱氧至钢水溶解氧<50ppm;预脱氧后的钢水进行LF精炼和RH精炼,控制钢水溶解氧<20ppm、氮含量<80ppm;通过LF工位和RH工位两处向钢水中喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:15%,Ca:1%,Mg:36%,N:0.5%,O:5%,Si:1%,Al:10%,余量为铁和杂质元素;钛基包芯线的外径为9mm,喂线速度为180m/min;喂线后钢包底吹8min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯冷却后装入加热炉中加热至1250℃,加热时间50min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1140℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度1020℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度880℃,冷却速度12℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度500℃,回火时间200min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.3%,Si:0.8%,Mn:1.0%,P:0.001%,S:0.004%,Al:0.001%,Ti:0.05%,O:0.002%,N:0.008%,B:0.001%,Ca:0.001%,Mg:0.002%,Ni:0.2%,Cu:0.3%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以马氏体组织为主,马氏体组织含量达到95%,其中,原始奥氏体平均晶粒尺寸为52μm,并且被针状铁素体所分割;在淬火态下,屈服强度1080MPa,0℃冲击韧性45J,在回火态下,屈服强度950MPa,0℃冲击韧性135J。

实施例6

一种高性能在线淬火高强度钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用电炉将废钢熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢,出钢过程加入脱氧剂预脱氧至钢水溶解氧<50ppm;预脱氧后的钢水进行LF精炼和VD精炼,控制钢水溶解氧<20ppm、氮含量<80ppm;通过LF工位和VD工位两处向钢水中喂入钛基包芯线,钛基包芯线由钢带包裹粒径小于3mm的合金粉末制成,合金粉末的化学成分按质量分数包括:Ti:30%,Ca:35%,Mg:0.2%,N:7%,O:2%,Si:3%,Al:0.2%,余量为铁和杂质元素;钛基包芯线的外径为13mm,喂线速度为160m/min;喂线后钢包底吹12min,生成微米级或亚微米级尺寸的CaO、MgO、Ti

步骤2:轧管

将圆管坯在线热送热装加热至1240℃,加热时间300min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1080℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度960℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度900℃,冷却速度36℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态的高性能在线淬火高强度钢管;

步骤4:回火

将淬火态的高性能在线淬火高强度钢管进行回火热处理,回火温度700℃,回火时间20min,得到回火态的高性能在线淬火高强度钢管;

制备的高性能在线淬火高强度钢管,其化学成分按质量分数包括:C:0.26%,Si:0.27%,Mn:1.2%,P:0.01%,S:0.008%,Al:0.038%,Ti:0.005%,O:0.01%,N:0.003%,B:0.004%,Ca:0.003%,Mg:0.0001%,Nb:0.05%,V:0.12%,余量为Fe和不可避免的杂质。

制备的高性能在线淬火高强度钢管,钢中含有Al

所述钢管的显微组织在淬火状态下以马氏体和贝氏体组织为主,马氏体和贝氏体组织含量达到100%,其中,原始奥氏体平均晶粒尺寸为40μm,并且被针状铁素体所分割;在淬火态下,屈服强度1230MPa,0℃冲击韧性>35J,在回火态下,屈服强度1180MPa,0℃冲击韧性110J。

对比例1

一种钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用电炉将废钢熔炼成钢水,当钢水温度达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%时出钢;出钢后的钢水进行LF精炼和RH精炼,精炼后的钢水通过圆坯连铸机连铸得到圆管坯;

步骤2:轧管

将圆管坯加热至1250℃,加热时间200min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1050℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度1000℃,得到热轧钢管;

步骤3:淬火

热轧钢管进行在线淬火,淬火开冷温度950℃,冷却速度50℃/s,终冷温度<200℃,然后在冷床空冷至室温,得到淬火态钢管;

步骤4:回火

将淬火态钢管进行回火热处理,回火温度550℃,回火时间60min,得到回火态钢管;

制备的钢管的化学成分按质量分数包括:C:0.21%,Si:0.25%,Mn:1.3%,P:0.01%,S:0.01%,Al:0.02%,Cr:0.22%,余量为Fe和不可避免的杂质。

所述钢管的显微组织为图2,通过图2可以看出在淬火状态下为少量的铁素体组织和马氏体组织,淬火态下原奥氏体晶粒和马氏体板条束尺寸异常粗大,损害了力学性能,淬火态下屈服强度730MPa,0℃冲击韧性16J,在回火态下,屈服强度580MPa,0℃冲击韧性52J。

该对比例没有进行成分和夹杂物的优化控制,在线淬火后的性能不佳。

对比例2

一种钢管的生产方法,包括以下工艺步骤:

步骤1:冶炼

采用转炉将铁水熔炼成钢水,当钢水达到1600~1700℃并且钢水中碳质量分数为0.03~0.15%、磷质量分数为0.001~0.015%、硫质量分数为0.005~0.025%的出钢条件后出钢;出钢后的钢水进行LF精炼,精炼后的钢水通过圆坯连铸机连铸得到圆管坯;

步骤2:轧管

将圆管坯加热至1270℃,加热时间100min,得到加热后的管坯;

将加热后的管坯进行斜轧穿孔,得到穿孔毛管;

穿孔毛管进入连轧管机轧管,终轧温度1040℃,得到连轧后的荒管;

连轧后的荒管进行定减径轧制,终轧温度980℃,得到热轧钢管;

步骤3:淬火和回火

热轧后的钢管空冷至室温;空冷后的钢管进行离线调质热处理,淬火加热温度920℃,加热时间50min,回火温度540℃,回火时间60min,得到离线调质态钢管;

制备的钢管的化学成分按质量分数包括:C:0.18%,Si:0.15%,Mn:1.23%,P:0.008%,S:0.004%,Al:0.015%,Cr:0.3%,Ni:0.2%,余量为Fe和不可避免的杂质。

所述钢管在离线调质状态下,屈服强度650MPa,0℃冲击韧性155J。

该对比例没有进行成分和夹杂物的优化控制,只能靠离线调质热处理提高性能。

- 一种高性能在线淬火高强度钢管及其生产方法

- 一种低成本高强度耐磨钢板的在线淬火生产方法