一种镧钴永磁铁氧体及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于永磁材料技术领域,尤其涉及一种镧钴永磁铁氧体及其制备方法。

背景技术

永磁铁氧体材料是一种产生磁场的功能材料,其最终磁性能,一般是由剩磁Br,内禀矫顽力HCJ来衡量。其中,高性能永磁铁氧体通常是指具有较高的剩余磁感应强度、较强的抗退磁性能以及制造成本低廉等优势的铁氧体。由于高性能永磁铁氧体具有这些优势,因而广泛地应用于电子、信息、摩托车、汽车、电动工具等行业。

近年来,随着各种电机向轻量、小型化、高效率化方向发展,对其关键材料-永磁铁氧体的制备工艺和性能提出了更高的要求,要求磁体体积越来越小,综合磁性能更高,即要求永磁铁氧体在保持高剩磁Br的同时,也要具有更强的抗退磁能力(即材料的内禀矫顽力Hcj要求高)。在传统的铁氧体材料的制备工艺中,是以氧化铁和Sr或Ba的碳酸盐为原料,用粉末冶金法制造而成,而传统的M型磁铅石结构Sr铁氧体和Ba铁氧体已经满足不了上述实际上的要求。

因此,希望提供有一种镧钴永磁铁氧体及其制备方法,使所制得的镧钴永磁铁氧体具有优异的综合磁性能。

发明内容

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种镧钴永磁铁氧体及其制备方法,本发明所述镧钴永磁铁氧体通过调整配方的用量和制备工艺,使所制得的镧钴永磁铁氧体达到更优异的综合磁性能。

一种镧钴永磁铁氧体,包含分子式为Sr

所述镧钴永磁铁氧体还包括添加相和分散剂,所述添加相为含B、Si或Ca中至少一种元素的化合物。

本发明在已有技术的基础上通过调整Sr、Ca、La、Fe和Co的摩尔量,同时采用干式强混、连续式干式砂磨、造球、筛分、烧结等工序,可获得较好的粒径分布,最终得到综合磁性能优良的镧钴永磁铁氧体。

优选的,x的取值范围为0.18-0.25,y的取值范围为0.377-0.396,z的取值范围为0.29-0.33,n的取值范围为5.15-5.4。

优选的,所述铁氧体主相占所述永磁铁氧体的质量的95%-99.5%。

优选的,所述添加相为H

优选的,所述分散剂选自葡萄糖酸钙、聚乙烯醇或山梨糖醇中的至少一种。

上述镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)按分子式为Sr

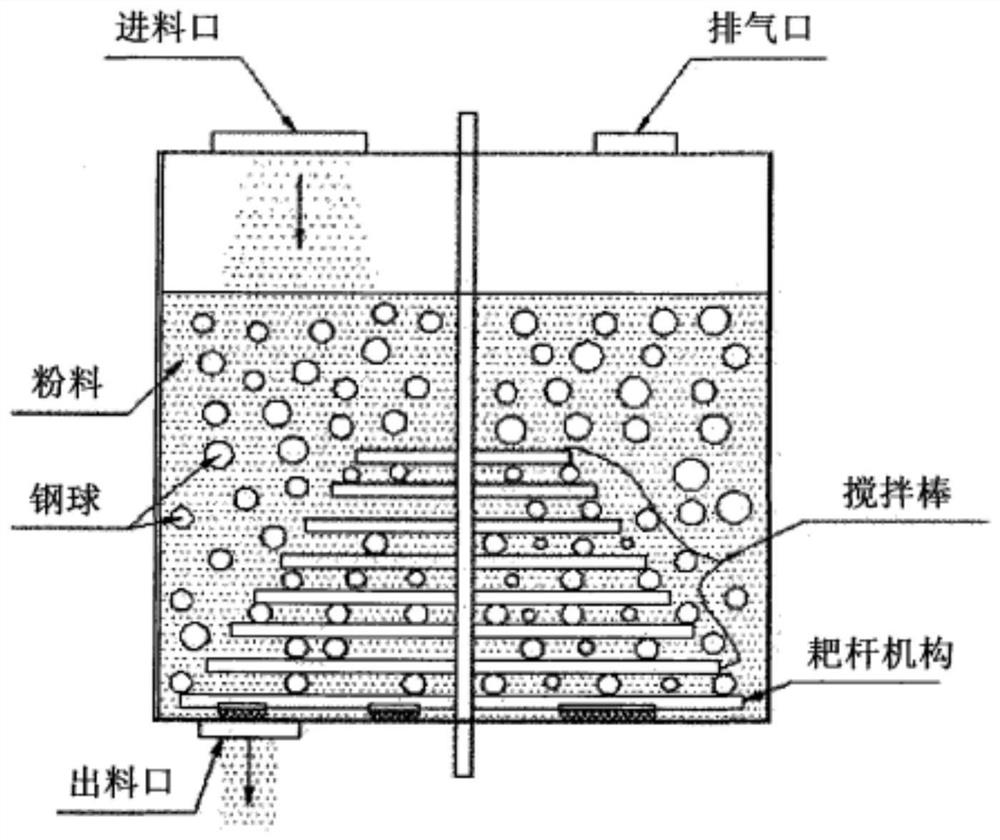

所述连续式干式砂磨步骤是通过具有耙杆机构和排气口的搅拌式干式砂磨机来实施的,所述耙杆机构包括刮料压板和刮齿;

(2)将所述镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将所述料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

本发明通过将干式强混过的粉料从搅拌式干式砂磨机顶部的进料口连续进入装有研磨介质(如钢球)的砂磨机中进行研磨和混合,研磨过程中从粉料中挥发出来的水份由排气系统及时排走,避免了水分的积聚加强粉料结团和粘性,研磨好的粉料从砂磨机筒底部出料口充分连续排出。经过连续通过式干式砂磨可使各种原料进一步混合均匀、细化和密切接触,有利于预烧料烧结过程中的固相反应。

此外,该砂磨机设置有包括刮料压板和刮齿的耙杆机构,在刮料压板和刮齿的双重作用下,可以将因粉料的强吸附力、差的流动性而逐渐积聚在筒底、筒壁、钢球表面上的粉料刮落,从而使研磨好的粉料从砂磨机底部出料口充分排出,克服了因粉料的堆积和积聚导致工艺过程最终无法进行的缺陷。

与现有技术的混合工艺相比,本发明采用干式强混、连续式干式砂磨工艺的两级干式混合工艺克服了目前本行业常用的单一干式混合工艺混料不均匀和颗粒接触不紧密造成反应不完全和产生另相的缺点,确保各种成分混合均匀,使颗粒细化且密切接触,从而促进了烧结过程中的固相反应,有利于获得较高性能的镧钴铁氧体永磁材料。

优选的,步骤(1)中所述造球步骤是通过向所述混合粉料中加入水进行造球。加入水来进行造球可制造得到球状颗粒。

更优选的,所述造球步骤中水的加入量为所述混合粉料总重量的5-9%。

为了保证材料在煅烧步骤中反应的一致性,必须控制料球粒径的一致性。由于传统造球步骤中圆盘造球工艺无法完全解决这一问题,因此本发明的筛分步骤使用振动筛通过选择筛孔大小来控制料球粒径大小,从而解决了这一问题。

优选的,步骤(1)中所述筛分步骤通过振动筛将球状颗粒的粒径控制为4-7mm。

优选的,步骤(1)中所述烧结步骤中烧结的温度为1200-1320℃,烧结的时间为1.5-4h。

优选的,步骤(2)中所述浆料的平均粒度为0.65-0.72μm。

优选的,步骤(3)中所述磁场的强度为900-1200mT。

优选的,步骤(3)中所述压制的压力为400-600Kg/cm

相对于现有技术,本发明的有益效果如下:

(1)本发明所述镧钴永磁铁氧体通过调整配方的用量,使所制得的镧钴永磁铁氧体同时具有良好的剩磁Br、磁感矫顽力Hcb和最大磁能积(BH)max,达到更优异的综合磁性能;

(2)本发明所采用的造球、筛分工艺可确保得到粒径为4-7mm的料球,这有利于烧结过程中工艺和质量的一致性控制,同时缩短了烧结时间,降低能耗,提高生产效率,对环境无污染;同时本申请采用干式强混和连续式干式砂磨,克服了原料结团、流动性差所导致均匀性和一致性的缺陷,进一步提高了镧钴永磁铁氧体的综合磁性能。

附图说明

图1为搅拌式干式砂磨机的示意图;

图2为图1中耙杆机构的示意图。

具体实施方式

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例仅为本发明的优选实施例,对本发明要求的保护范围不构成限制作用,任何未违背本发明的精神实质和原理下所做出的修改、替代、组合,均包含在本发明的保护范围内。

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

实施例1

本实施例提供一种镧钴永磁铁氧体,包含分子式为Sr

选用铁氧体主相的原料如下:

Fe

SrCO

La

Co

CaCO

该镧钴永磁铁氧体还包括添加相和分散剂,其组分占镧钴永磁铁氧体的重量百分比为:

CaCO

本实施例中镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)按上述分子式的铁氧体主相配制主料粉末,将主料粉料经过干式强混、连续式干式砂磨、造球、筛分、烧结,即得镧钴永磁铁氧体预烧料;

其中连续式干式砂磨步骤是通过具有耙杆机构和排气口的搅拌式干式砂磨机来实施的,所述耙杆机构包括刮料压板和刮齿,搅拌式干式砂磨机与耙杆机构的结构示意图分别如图1和图2所示;

(2)将所镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

其中,

步骤(1)中造球步骤是通过向混合粉料中加入水进行造球,加入水来进行造球可制造得到球状颗粒;造球步骤中水的加入量为混合粉料总重量的6%。

步骤(1)中筛分步骤通过振动筛将球状颗粒的粒径控制为4-7mm。

步骤(1)中烧结步骤中烧结的温度为1250℃,烧结的时间为2h。

步骤(2)中浆料的平均粒度为0.65-0.72μm。

步骤(3)中所述磁场的强度为1000mT。

步骤(3)中所述压制的压力为500Kg/cm

在步骤(3)中制得的生坯分别在1210℃、1220℃的温度下进行烧结,得到样品1和样品2。

实施例2

本实施例提供一种镧钴永磁铁氧体,包含分子式为Sr

选用铁氧体主相的原料如下:

Fe

SrCO

La

Co

CaCO

该镧钴永磁铁氧体还包括添加相和分散剂,其组分占镧钴永磁铁氧体的重量百分比为:

CaCO

本实施例中镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)按上述分子式的铁氧体主相配制主料粉末,将主料粉料经过干式强混、连续式干式砂磨、造球、筛分、烧结,即得镧钴永磁铁氧体预烧料;

其中连续式干式砂磨步骤是通过具有耙杆机构和排气口的搅拌式干式砂磨机来实施的,所述耙杆机构包括刮料压板和刮齿;

(2)将镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

其中,

步骤(1)中造球步骤是通过向混合粉料中加入水进行造球,加入水来进行造球可制造得到球状颗粒;造球步骤中水的加入量为混合粉料总重量的7%。

步骤(1)中筛分步骤通过振动筛将球状颗粒的粒径控制为4-7mm。

步骤(1)中烧结步骤中烧结的温度为1250℃,烧结的时间为2h。

步骤(2)中浆料的平均粒度为0.65-0.72μm。

步骤(3)中所述磁场的强度为900mT。

步骤(3)中所述压制的压力为450Kg/cm

在步骤(3)中制得的生坯分别在1200℃、1230℃的温度下进行烧结,得到样品3和样品4。

实施例3

本实施例提供一种镧钴永磁铁氧体,包含分子式为Sr

选用铁氧体主相的原料如下:

Fe

SrCO

La

Co

CaCO

该镧钴永磁铁氧体还包括添加相和分散剂,其组分占镧钴永磁铁氧体的重量百分比为:

CaCO

本实施例中镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)按上述分子式的铁氧体主相配制主料粉末,将主料粉料经过干式强混、连续式干式砂磨、造球、筛分、烧结,即得镧钴永磁铁氧体预烧料;

其中连续式干式砂磨步骤是通过具有耙杆机构和排气口的搅拌式干式砂磨机来实施的,所述耙杆机构包括刮料压板和刮齿;

(2)将镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

其中,

步骤(1)中造球步骤是通过向混合粉料中加入水进行造球,加入水来进行造球可制造得到球状颗粒;造球步骤中水的加入量为混合粉料总重量的5%。

步骤(1)中筛分步骤通过振动筛将球状颗粒的粒径控制为4-7mm。

步骤(1)中烧结步骤中烧结的温度为1300℃,烧结的时间为1.8h。

步骤(2)中浆料的平均粒度为0.65-0.72μm。

步骤(3)中所述磁场的强度为1100mT。

步骤(3)中所述压制的压力为500Kg/cm

在步骤(3)中制得的生坯分别在1200℃、1210℃的温度下进行烧结,得到样品5和样品6。

对比例1

本对比例提供一种镧钴永磁铁氧体,其原材料和组分比例与实施例1相同,区别之处仅在于制备方法的不同。

本对比例中镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)将称量好的粉料进行配料后,经过双搅拌干式强混机进行40分钟混合和分散。该混合粉料经过圆盘造粒机制成粒径为5-10mm的球状颗粒料。将颗粒料送入回转窑中,在1250℃-1266℃的温度下烧结5-6小时后,得到镧钴永磁铁氧体预烧料;

(2)将镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

其中,

步骤(2)中浆料的平均粒度为0.65-0.72μm。

步骤(3)中所述磁场的强度为1000mT。

步骤(3)中所述压制的压力为500Kg/cm

在步骤(3)中制得的生坯分别在1210℃、1220℃的温度下进行烧结,得到样品7和样品8。

对比例2

本对比例提供一种镧钴永磁铁氧体,其制备方法与实施例1相同,本实施例提供一种镧钴永磁铁氧体,包含分子式为Sr

选用铁氧体主相的原料如下:

Fe

SrCO

La

Co

CaCO

该镧钴永磁铁氧体还包括添加相和分散剂,其组分占镧钴永磁铁氧体的重量百分比为:

CaCO

本对比例中镧钴永磁铁氧体的制备方法,包括以下步骤:

(1)将称量好的粉料进行配料后,经过双搅拌干式强混机进行40分钟混合和分散。该混合粉料经过圆盘造粒机制成粒径为5-10mm的球状颗粒料。将颗粒料送入回转窑中,在1250℃-1266℃的温度下烧结5-6小时后,得到镧钴永磁铁氧体预烧料;

(2)将镧钴永磁铁氧体预烧料经干式粗粉碎和湿式细粉碎制得料浆,湿磨时加入添加相和分散剂;

(3)将料浆在磁场下进行压制得到生坯,对生坯进行烧结制得镧钴永磁铁氧体。

其中,

步骤(2)中浆料的平均粒度为0.65-0.72μm。

步骤(3)中所述磁场的强度为1000mT。

步骤(3)中所述压制的压力为500Kg/cm

在步骤(3)中制得的生坯分别在1210℃、1220℃的温度下进行烧结,得到样品9和样品10。

产品效果测试

用永磁自动测量仪检测上述样品1-8的磁性能(剩余磁感应强度Br、磁感矫顽力Hcb、内禀矫顽力Hcj、最大磁能积(BH)

表1样品的磁性能测试结果

由表1可知,相比于样品7-10,样品1-6的磁性能更为优异,尤其表现在剩余磁感应强度Br、磁感矫顽力Hcb和最大磁能积(BH)max,主要原因是:

1.单一干式混合工艺得到的混合料存在均匀性、一致性差的问题,而干式强混、连续通过式干式砂磨得到的混合料均匀性好、颗粒得到细化和密切接触,这对预烧料烧结过程中的固相反应是很有利的,提高了镧钴永磁铁氧体的综合磁性能。

2.分子式为Sr

- 一种镧钴永磁铁氧体及其制备方法

- 一种无镧钴永磁铁氧体的制备方法