一种低温复合绝热层及其制备方法和在车载低温氢储罐的应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于低温绝热技术领域,具体涉及一种复合绝热层及其制备方法和在车载低温氢储罐的应用。

背景技术

氢气可以由水制取,且其燃烧的产物是水。因此,氢能源是一种可再生能源,也是一种清洁能源。它具有较高的燃烧热值,燃烧同等质量的氢气产生的热量约为汽油燃烧热量的3倍。近年来,随着氢能源技术的快速发展,其在汽车上的应用日渐成熟。车载氢能源的储存至关重要,它决定了汽车的行驶里程、安全性及成本。车载氢能源的储存可分为化学储存、气体压缩储存和低温储存。化学储存储氢有限,且成本较高,目前正处于研究阶段,应用较少。气体压缩储存所需压力高,对储罐的耐压性能要求较高,导致储罐的成本较高,且不利于行车安全。低温储存能量密度大,且储存压力低,是一种具有应用前景的车载氢能源储存方法。在低温储存中,为了减少液氢的蒸发,低温绝热体系的应用是关键,且高效的低温绝热体系对于节约能源和保护环境至关重要。

目前,低温绝热层中主要使用的材料是多层绝热材料,多层绝热材料在低温和高真空下具有极低的热导率(1×10

当失去高真空环境时,多层绝热材料的绝热性能会急剧下降,尤其是在大气压环境时,多层绝热材料几乎失去了绝热性能。在大气压时,有机泡沫材料具有较低的低温热导率,约为0.015W/m·K,故可用有机泡沫与多层绝热材料组成复合绝热层。泡沫主要在大气压时起绝热作用,多层绝热材料主要在高真空时起绝热作用。低温氢储罐在设计和制备时主要以高真空环境为主,以保证最好的绝热效果。因此,低温氢储罐在正常应用时,有机泡沫几乎没有绝热作用。

但是,对于低温氢储罐来说,绝热层在大气压下的绝热性能也很重要,一旦绝热层被损坏,例如汽车发生交通事故、或真空阀门损坏等时,空气进入绝热层后,由于较强的气体导热和对流传热,低温氢吸收热量后会迅速膨胀,贮罐内的压力迅速增大,安全难以保证,尤其是氢气等易燃易爆气体。因此,为了提高氢储罐在大气压下的安全性,需要低温绝热层在大气压下有一定的绝热性能。所以,需要一种保证在大气压下绝热的同时,在高真空至低真空环境下绝热性能更优异的绝热层。

发明内容

为了改善现有技术的不足,针对现有的复合绝热层中存在的在高真空至低真空环境下聚氨酯等有机泡沫几乎失去绝热性能的缺陷,本发明提供一种包括中空微球层和多层绝热层的复合绝热层及其制备方法和在车载低温氢储罐的应用,所述复合绝热层可有效解决上述现有技术的缺点。所述复合绝热层在大气压(常压)时,绝热性能与现有复合绝热层相当;在高真空至低真空时,所述复合绝热层的绝热性能大幅优于现有复合绝热层。所述复合绝热层在保证大气压绝热效果的同时,在高真空至低真空范围内能达到更优的绝热效果。

为达到上述目的,本发明采用下述技术方案:

一种复合绝热层,所述复合绝热层包括中空微球层和多层绝热层;

所述中空微球层包括支撑体和中空微球粉体;所述中空微球粉体填充在支撑体内部,形成中空微球层;

根据本发明,所述多层绝热层包括均匀密度多层绝热材料层、变密度多层绝热材料层、均匀密度一体化隔热膜和变密度一体化隔热膜中的至少一种。

根据本发明,所述中空微球层的厚度为5-50mm,例如为10-30mm,如5mm、10mm、15mm、20mm、30mm、40mm、50mm。

根据本发明,所述支撑体的材质是具有导热系数低、透气性好、孔径小且有一定强度的材料,例如选自无纺布。所述支撑体可以是透气布袋,形状可以为块状或条状;所述支撑体用于包裹松散的中空微球粉体,避免其在使用过程中漏出,失去绝热性能。

根据本发明,所述支撑体的尺寸没有特别的限定,示例性地,所述支撑体的最大厚度与所述中空微球层的厚度相同,例如,当所述支撑体的厚度为所述中空微球层的厚度的一半时,可以设置2个支撑体结构,将所述中空微球粉体填充在每个支撑体结构内部,且通过控制中空微球粉体的填充率调控所述中心微球层的厚度。同理,所述支撑体的长度和宽度可以根据所述复合绝热层所需的尺寸进行调整。

根据本发明,所述中空微球粉体包括中空玻璃微球、中空陶瓷微球、聚合物中空微球、氧化硅中空微球中的一种或多种的混合物。

根据本发明,所述中空微球层中,所述中空微球粉体的填充体积为75%-95%。其中,填充体积为中空微球粉体占所述支撑体的总体积的百分比。

根据本发明,所述中空微球粉体选自市售的中空微球;例如选自中国专利文献CN201210056295.5中公开的中空玻璃微球。

示例性地,所述中空微球粉体的真密度为0.10-0.50g/cm

根据本发明,所述中空微球粉体中还可以加入吸气剂;所吸气剂的用量为中空微球粉体体积的0-5vol%;所述吸气剂选自活性炭、分子筛等。

如上所述,所述多层绝热层包括均匀密度多层绝热材料层、变密度多层绝热材料层、均匀密度一体化隔热膜和变密度一体化隔热膜中的至少一种。

根据本发明的一种实施方式,所述均匀密度多层绝热材料层包括反射层和间隔层;所述反射层和所述间隔层交替叠加设置,具体地,所述反射层和所述间隔层按1:1的比例交替叠加设置,即设置一层反射层、一层间隔层、一层反射层、一层间隔层、……,按这样的方式设置并形成均匀密度多层绝热材料层。

示例性地,所述均匀密度多层绝热材料层包括30层反射层和30层间隔层;所述30层反射层和所述30层间隔层交替叠加设置,形成均匀密度多层绝热材料层。

根据本发明的一种实施方式,所述均匀密度多层绝热材料层包括绝热材料单元层,所述绝热材料单元层包括反射层和间隔层;所述反射层和所述间隔层交替叠加设置;所述反射层和所述间隔层按1:1的比例交替叠加设置,即设置一层反射层、一层间隔层、一层反射层、一层间隔层、……,按这样的方式设置并缝合形成绝热材料单元层,若干绝热材料单元层叠加形成均匀密度多层绝热材料层。

示例性地,所述均匀密度多层绝热材料层包括6层绝热材料单元层,每层绝热材料单元层分别包括10层反射层和10层间隔层;所述10层反射层和所述10层间隔层交替叠加设置;按这样的方式设置并缝合形成一个包含10层反射层和10层间隔层的绝热材料单元层,将6层绝热材料单元层叠加并形成均匀密度多层绝热材料层。

根据本发明的一种实施方式,所述变密度多层绝热材料层包括反射层和间隔层;所述反射层和所述间隔层交替叠加设置,具体地,所述反射层和所述间隔层按1:N(N为正整数且1≤N≤10)的比例交替叠加设置,即设置一层反射层、N层间隔层、一层反射层、N层间隔层、……,且相临的间隔层的层数可以相同,也可以不同,即N相同或不同,彼此独立地选自1≤N≤10,按这样的方式设置并形成变密度多层绝热材料层。

示例性地,所述变密度多层绝热材料层包括7层反射层和42层间隔层;所述反射层与间隔层的层数比为1:6;即1层反射层和6层间隔层叠加设置,形成变密度多层绝热材料层。

示例性地,所述变密度多层绝热材料层包括30层反射层和120层间隔层;反射层与间隔层的层数比为1:6、1:4和1:2;1-10层按照1层反射层和6层间隔层叠加设置,11-20层按照1层反射层和4层间隔层叠加设置,21-30层按照1层反射层和2层间隔层叠加设置,形成变密度多层绝热材料层。

根据本发明的一种实施方式,所述变密度多层绝热材料层包括绝热材料单元层,所述绝热材料单元层包括反射层和间隔层;所述反射层和所述间隔层交替叠加设置;所述反射层和所述间隔层按1:N(N为正整数且1≤N≤10)的比例交替叠加设置,即设置一层反射层、N层间隔层、一层反射层、N层间隔层、……,且相临的间隔层的层数可以相同,也可以不同,即N相同或不同,彼此独立地选自1≤N≤10,按这样的方式设置并缝合形成绝热材料单元层,若干绝热材料单元层叠加形成变密度多层绝热材料层。

示例性地,所述变密度多层绝热材料层包括7层绝热材料单元层,每层绝热材料单元层分别包括1层反射层和6层间隔层;所述反射层与间隔层的层数比为1:6;即1层反射层和6层间隔层叠加设置,按这样的方式设置并缝合形成一个包含1层反射层和6层间隔层的绝缘材料单元层,将7层绝热材料单元层叠加并形成变密度多层绝热材料层。

示例性地,所述变密度多层绝热材料层包括3层绝热材料单元层,第一层绝热材料单元层包括1层反射层和6层间隔层;所述反射层与间隔层的层数比为1:6;即1层反射层和6层间隔层叠加设置,按这样的方式设置并缝合形成一个包含1层反射层和6层间隔层的绝热材料单元层,第二层绝热材料单元层包括1层反射层和4层间隔层;所述反射层与间隔层的层数比为1:4;即1层反射层和4层间隔层叠加设置,按这样的方式设置并缝合形成一个包含1层反射层和4层间隔层的绝热材料单元层,第三层绝热材料单元层包括1层反射层和2层间隔层;所述反射层与间隔层的层数比为1:2;即1层反射层和2层间隔层叠加设置,按这样的方式设置并缝合形成一个包含1层反射层和2层间隔层的绝热材料单元层,将3层绝热材料单元层叠加并形成变密度多层绝热材料层。

在一个实施方式中,所述均匀密度多层绝热材料层的总层数为10-100层。

在一个实施方式中,所述变密度多层绝热材料层的总层数为10-100层。

根据本发明,每层反射层的厚度为0.01-0.03mm,例如0.01mm、0.02mm、0.03mm;每层间隔层的厚度为0.1-0.3mm,例如0.1mm、0.2mm、0.3mm。

根据本发明,所述反射层选自铝箔或镀铝聚酯薄膜;所述间隔层选自涤纶网、尼龙网或玻璃纤维纸。

根据本发明,所述一体化隔热膜包括反射屏及附着在反射屏上的间隔物。

根据本发明,所述一体化隔热膜可以根据间隔物的高度不同制备得到均匀密度一体化隔热膜,或是变密度一体化隔热膜;

其中,若所述间隔物高度相同的多个一体化隔热膜设置在一起,即形成均匀密度一体化隔热膜;若所述间隔物高度不相同的多个一体化隔热膜设置在一起,即形成变密度一体化隔热膜。

在一个实施方式中,所述均匀密度一体化隔热膜的总层数为10-100层。

在一个实施方式中,所述变密度一体化隔热膜的总层数为10-100层。

根据本发明,所述反射屏的厚度为0.01-0.03mm,例如0.01mm、0.02mm、0.03mm,所述反射屏选自铝箔、金箔、银箔、铜箔、镍箔、镀金属聚合物膜中一种。

根据本发明,所述间隔物的厚度为0.01-10mm,所述间隔物包括中空微球和胶黏剂。其中,所述胶黏剂为有机胶黏剂或无机胶黏剂。

根据本发明,所述间隔物可以呈点阵形式分布在反射屏上。

根据本发明,所述复合绝热层还包括封闭所述复合绝热层的真空罩。

根据本发明,所述真空罩具有抽真空孔,优选真空罩内部的真空度为1×10

本发明还提供上述复合绝热层的制备方法,包括如下步骤:

1)将中空微球粉体填充在支撑体内部,制备得到中空微球层;

2)制备多层绝热层;优选的,所述多层绝热层为均匀密度多层绝热层、变密度多层绝热层、均匀密度一体化隔热膜和变密度一体化隔热膜中的至少一种;

3)将中空微球层和多层绝热层布置在一起,得到复合绝热层。

示例性地,所述均匀密度多层绝热层的制备包括如下方法:

a)均匀密度多层绝热层制备:将反射层和间隔层按1:1的比例交替叠加设置,即设置M层反射层、M层间隔层、M层反射层、M层间隔层、……,按这样的方式设置并形成均匀密度多层绝热材料层,其中M为大于等于1的整数,例如M为1-10之间的整数。

其中,所述均匀密度多层绝热层的总层数为10-100层。

示例性地,所述变密度多层绝热层的制备包括如下方法:

b)变密度多层绝热层制备:将反射层和间隔层按1:N(N为正整数且1≤N≤10)的比例交替叠加设置,即设置一层反射层、N层间隔层、一层反射层、N层间隔层、……,且相临的间隔层的层数可以相同,也可以不同,即N相同或不同,彼此独立地选自1≤N≤10,按这样的方式设置并形成变密度多层绝热材料层。

其中,所述变密度多层绝热层的总层数为10-100层。

示例性地,所述均匀密度一体化隔热膜的制备包括如下方法:

c)均匀密度一体化隔热膜的制备:将间隔物为相同高度的一体化隔热膜叠加在一起得到均匀密度一体化隔热膜。

示例性地,所述变密度一体化隔热膜的制备包括如下方法:

d)变密度一体化隔热膜的制备:将间隔物为不同高度的一体化隔热膜叠加在一起得到变密度一体化隔热膜。

所述一体化隔热膜的制备方法为:将间隔物排布到反射屏上,固化,得到在反射屏表面附着间隔物的一体化隔热膜。

其中,所述排布的方式选自3D打印、丝网印刷、辊涂、喷涂、刮涂、点涂、漏印中一种或多种的组合。

所述一体化隔热膜根据间隔物高度变化,可做成均匀密度一体化隔热膜,也可做成变密度一体化隔热膜。

进一步的,将复合绝热层形成真空环境。优选的,真空度在1×10

示例性的,用真空罩封闭复合绝热层。用真空泵连接位于真空罩上的抽真空孔,将该复合绝热层抽至高真空,达到高真空后,封闭抽真空孔。真空罩及抽真空孔要有良好的气密性,能长期保持高真空。为延长绝热层的使用寿命,也可在复合绝热层内部添加一定量的吸气剂。

本发明还提供上述复合绝热层在车载低温氢储罐中的应用。

本发明还提供一种车载低温氢储罐,所述车载低温氢储罐包括氢储罐和上述的复合绝热层。

根据本发明,所述复合绝热层中的中空微球层一侧与氢储罐外壁接触。

根据本发明,用真空罩封闭所述车载低温氢储罐。

本发明中,所述的低温如果没有特别的限定,均是指温度在20K-100K范围内。

本发明的有益效果:

本发明提出一种包括中空微球层和多层绝热层的复合绝热层及其制备方法和在车载低温氢储罐的应用。所述复合绝热层是将中空微球层与多层绝热层复合使用,发挥出两种绝热层的优势。具体如下:

(1)在高真空时,点接触的中空微球可延长固体热传导路径,最大限度降低固体传热。多层绝热层可有效阻隔辐射传热。将二者配合制备成复合绝热层,具有更加优异的绝热性能。

(2)在低真空时,中空微球对真空度不敏感,在低真空下热导率仅有微量上升。多层绝热层对真空度敏感,在低真空下热导率大幅上升。将二者复合而成的复合绝热层在低真空时仍然有较好的绝热性能。中空微球层的加入,大大扩宽了复合绝热层的真空度范围,将复合绝热层的高真空拓展到高低真空,将其应用在车载低温氢储罐中时,不仅能降低车载低温氢储罐的生产成本,而且还延长了车载低温氢储罐的使用时间。如:仅有多层绝热层的低温氢储罐使用年限为4-5年,而含有本发明的复合绝热层的低温氢储罐使用年限可为8-10年。

(3)在大气压时,中空微球的热导率与有机泡沫材料如聚氨酯泡沫相近,多层绝热层失去了绝热性能。将二者复合而成的复合绝热层,可保证低温氢储罐在大气压下的绝热性能。所以,将中空微球层与多层绝热层构成的复合绝热层将会在保证大气压绝热效果的同时,在高真空至低真空范围内能达到更优的绝热效果。

下面以中空玻璃微球为例进行说明:

中空玻璃微球作为一种新型粉体绝热材料,它由直径1-200μm的球形薄壁(0.5-2.0μm)玻璃微粒组成,是一种内部充斥CO

综上所述,在高真空至低真空时,该复合绝热层的绝热性能将大幅优于现有复合绝热层;在大气压时,该复合绝热层的绝热性能与现有复合绝热层相当。

附图说明

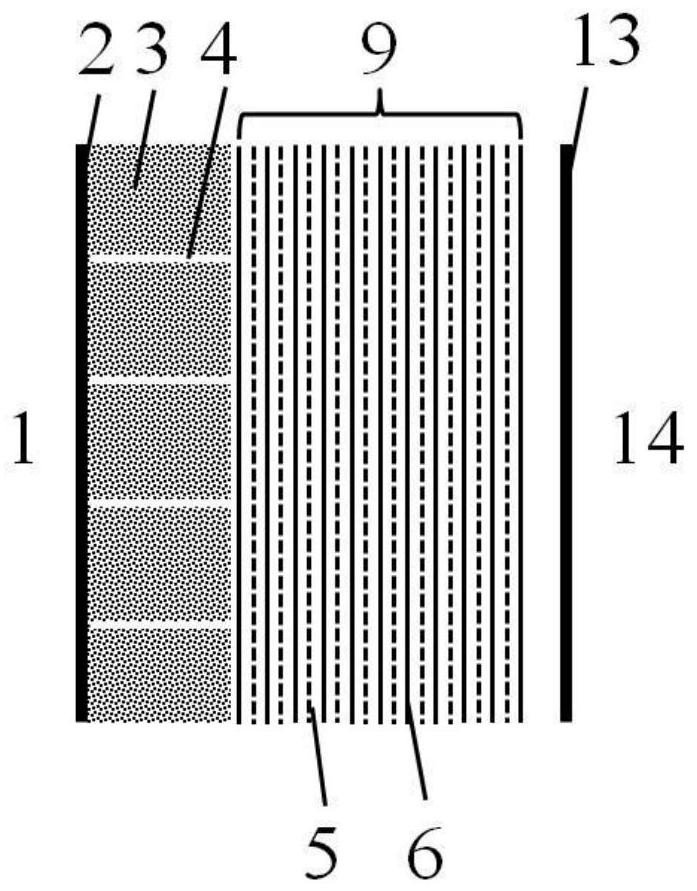

图1是实施例1的中空微球层与均匀密度多层绝热材料层组成的复合绝热层的结构示意图。

图2是实施例2的中空微球层与变密度多层绝热材料层组成的复合绝热层的结构示意图。

图3是实施例3的中空微球层与均匀密度一体化隔热膜组成的复合绝热层的结构示意图。

图4是实施例4的中空微球层与变密度一体化隔热膜组成的复合绝热层的结构示意图。

附图标记:1.低温液体,2.贮箱外壁,3.中空微球粉体,4.支撑体,5.间隔层,6.反射层,7.一体化隔热膜间隔物,8.一体化隔热膜反射层,9.均匀密度多层绝热材料层,10.变密度多层绝热材料层,11.均匀密度一体化隔热膜,12.变密度一体化隔热膜,13.真空罩,14.外部环境。

具体实施方式

下文将结合具体实施例对本发明的制备方法做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

在本发明的描述中,需要说明的是,术语“第一”、“第二”等仅用于描述目的,而并非指示或暗示相对重要性。

下述实施例中所使用的中空玻璃微球参考中国专利文献CN201210056295.5中公开的方法制备得到。

下述实施例中所使用的泡沫为聚氨酯泡沫,聚氨酯泡沫的体积密度为50kg/m

实施例1

本实施例的复合绝热层的绝热结构如图1所示,将本实施例的复合绝热层应用于车载液氢(20K)储罐,储罐所处外界环境温度为300K,则复合绝热层两端的温度为20K-300K。

车载液氢储罐为一个圆柱形储罐,两端为椭球形封头,储罐内胆储存液氢,外壳为真空罩,内胆与外壳之间形成复合绝热层,内胆和外壳之间有管路将氢气引入汽车发动机燃烧室。在复合绝热层中,制备10mm厚的中空微球层和30层均匀密度多层绝热层的复合绝热层,制备方法如下:

1、中空微球层的制备:

1)中空微球粉体选用空心玻璃微球,所述空心玻璃微球的密度为0.20g/cm

2)选取孔径尺寸为20μm的无纺布作为支撑体,将无纺布剪裁成与储罐贴合的形状。对于该两端椭球形封头的圆柱形储罐,无纺布支撑体可分为三部分:上端椭球形部分,中部圆柱形部分和下部椭球形部分。

3)对于上下部椭球形部分:将两层无纺布结合,缝制成扇形状,上下部支撑体各8个扇形,每个扇形预留中空玻璃微球填充口。

4)对于中部圆柱形部分:将两层无纺布结合,缝制成条状(类似于羽绒服的条状),使相邻两条线缝的间隔为8cm,同时预留中空玻璃微球填充口。

5)对于上中下三部分,两条线缝和两层无纺布之间形成一个中空玻璃微球填充单元。将中空玻璃微球与体积分数为2%的活性炭吸气剂混合,并通过填充口填充在每一个填充单元的空间中,通过填充体积控制厚度,填充体积为75%,形成10mm厚的中空微球层,将每个填充单元的预留的填充口缝好。

6)将中空微球层上中下三部分布置在车载液氢储罐外壁,并将三部分缝制连接,制备出中空微球层。

2、30层均匀密度多层绝热层制备:

均匀密度多层绝热的反射层为镀铝聚脂薄膜,厚度为0.02mm,间隔层为涤纶网,厚度为0.1mm。

1)一层镀铝聚酯薄膜和一层涤纶网定义为一层均匀密度多层绝热材料。将每层多层绝热材料裁剪成能包裹中空微球层的尺寸。

2)将10层均匀密度多层绝热材料排列好,并缝制成为一个均匀密度多层单元,共三个均匀密度多层单元。

3)将三个均匀密度多层单元顺序布置在中空微球层的外侧,并进行缝制拼接,裁减掉多余的部分,形成均匀密度多层绝热材料层。

3、中空微球层和多层绝热层叠加在一起,得到复合绝热层。

4、用真空泵连接位于真空罩上的绝热层抽真空孔,将该复合绝热层抽至真空度在1×10

用本实施例中的复合绝热层对车载液氢储罐进行保温隔热,复合绝热层两端的温区为20K-300K。对上述实施例1制备得到的复合绝热层进行热流密度的测试,测试结果如下表所示,表中列出上述制备的10mm中空玻璃微球层与30层均匀密度多层组成的复合绝热层、10mm泡沫+30层均匀密度多层组成的复合绝热层、以及具有和上述复合绝热层相同厚度的空心玻璃微球绝热层在高真空至低真空条件下的热流密度。

从上述测试结果来看,采用本申请的复合绝热层的液氢储罐的热流密度最低,且适用于高低真空条件下。具体地,在高真空条件下,热流密度提升35%;在低真空条件下,热流密度提升40%。一般的,液氢储罐的绝热层在制备好后,具有高真空。但其有一定的漏率,随着使用年限的延长,一般3-4年,绝热层内部的高真空逐渐变为低真空,当使用多层绝热层时,保温隔热效果变差。而使用本申请的复合绝热层,由于中空玻璃微球对真空度不敏感,故仍能保持很好的绝热性能。复合绝热层可在高真空至低真空下具有较好的性能。一方面,能降低储罐的制造成本;另一方面,能延长储罐的使用寿命至8-10年。

实施例2

本实施例的复合绝热层的绝热结构如图2所示,将本实施例的复合绝热层应用于车载液氢(40K)储罐,储罐所处外界环境温度为300K,则复合绝热层两端的温度为40K-300K。

车载氢储罐同实施例1,区别在于在复合绝热层中,制备20mm厚的中空微球层绝热层和30层变密度多层绝热层的复合绝热层,制备方法如下:

1、中空微球层的制备:

1)中空微球粉体选用空心玻璃微球,所述空心玻璃微球的密度为0.25g/cm

2)其他同实施例1,区别在于选取孔径尺寸为10μm的无纺布作为支撑体。

3)对于上下部椭球形部分同实施例1,区别在于上下部支撑体各4个扇形。

4)对于中部圆柱形部分同实施例1,区别在于相邻两条线缝的间隔为6cm。

5)对于上中下三部分同实施例1,区别在于将中空玻璃微球与体积分数为3%的分子筛吸气剂混合,并通过填充口填充在每一个填充单元的空间中,通过填充体积控制厚度,填充体积为80%,形成20mm厚的中空微球层,将每个填充单元的预留的填充口缝好。

6)同实施例1。

2、30层变密度多层绝热层制备:

变密度多层绝热的反射层为镀铝聚脂薄膜,厚度为0.02mm,间隔层为涤纶网,厚度为0.15mm。

1)一层镀铝聚酯薄膜和N层涤纶网定义为一层变密度多层绝热材料。1-5层,每层1层镀铝聚酯薄膜,4层涤纶网;6-15层,每层1层镀铝聚酯薄膜,2层涤纶网;16-30层,每层1层镀铝聚酯薄膜,1层涤纶网。将每层变密度多层绝热材料裁剪成能包裹中空微球层的尺寸。

2)将每个密度段(1-5层,6-15层、16-30层)的变密度多层绝热材料分别排列好,分别缝制成为变密度多层单元,共缝制三个变密度多层单元。

3)将三个变密度多层单元顺序布置在中空微球层的外侧,并进行缝制拼接,裁减掉多余的部分,形成变密度多层绝热材料层。

3、同实施例1。

4、同实施例1。

对上述实施例2制备得到的复合绝热层进行热流密度的测试,测试结果如下所示:

从上述测试结果来看,采用本申请的复合绝热层的液氢储罐的热流密度最低,且适用于高低真空条件下。具体地,在高真空条件下,热流密度提升30%;在低真空条件下,热流密度提升44%。

实施例3

本实施例的复合绝热层的绝热结构如图3所示,将本实施例的复合绝热层应用于车载液氢(60K)储罐,储罐所处外界环境温度为300K,则复合绝热层两端的温度为60K-300K。

车载氢储罐同实施例1,区别在于在复合绝热层中,制备30mm厚的中空微球层绝热层和30层均匀密度一体化隔热膜的复合绝热层,制备方法如下:

1、中空微球层的制备:

1)中空微球粉体选用空心玻璃微球,所述空心玻璃微球的密度为0.16g/cm

2)其他同实施例1,区别在于选取孔径尺寸为15μm的无纺布作为支撑体。

3)由于本实施例中,中空微球层的厚度为30mm,参考实施例1和实施例2,分别制作厚度为10mm和厚度为20mm的中空微球层,再叠加而成得到厚度为30mm的中空微球层。

4)对于上下部椭球形部分其他同实施例1,区别在于上下部支撑体各6个扇形。

5)对于中部圆柱形部分其他同实施例1,区别在于相邻两条线缝的间隔为4cm。

6)对于上中下三部分其他同实施例1,区别在于将中空玻璃微球与体积分数为1%的活性炭吸气剂混合,并通过填充口填充在每一个填充单元的空间中,通过填充体积控制厚度,填充体积为90%,分别形成10mm厚和20mm厚的中空微球层,将每个填充单元的预留的填充口缝好。

7)将中空微球层上中下三部分布置在车载液氢储罐外壁,并将三部分缝制连接,制备出中空微球层。

2、30层均匀密度一体化隔热膜的制备:

均匀密度一体化隔热膜包括反射屏和间隔物,所述反射屏为镀铝聚脂薄膜,厚度为0.01mm,间隔物为环氧树脂-空心玻璃微球复合材料,间隔物高度为0.2mm。

1)将每层均匀密度一体化隔热膜裁剪成能包裹中空微球层的尺寸。

2)将每10层均匀密度一体化隔热膜排列好,将排列好的均匀密度一体化隔热膜缝制成为一个单元,共三个单元。

3)将三个均匀密度一体化隔热膜单元顺序布置在中空微球层的外侧,并进行缝制拼接,裁减掉多余的部分,形成均匀密度一体化隔热膜层。

3、同实施例1。

4、同实施例1。

对上述实施例3制备得到的复合绝热层进行热流密度的测试,测试结果如下所示:

从上述测试结果来看,采用本申请的复合绝热层的液氢储罐的热流密度最低,且适用于高低真空条件下。具体地,在高真空条件下,热流密度提升46%;在低真空条件下,热流密度提升54%。

实施例4

本实施例的复合绝热层的绝热结构如图4所示,将本实施例的复合绝热层应用于车载液氢(80K)储罐,储罐所处外界环境温度为300K,则复合绝热层两端的温度为80K-300K。

车载氢储罐同实施例1,区别在于在复合绝热层中,制备40mm厚的中空微球层绝热层和30层变密度一体化隔热膜的复合绝热层,制备方法如下:

1、中空微球层的制备:

1)中空微球粉体选用空心玻璃微球,所述空心玻璃微球的密度为0.30g/cm

2)其他同实施例1,区别在于选取孔径尺寸为10μm的无纺布作为支撑体。

3)由于本实施例中,中空微球层绝热层为40mm,参考实施例2,分别制作2个厚度为20mm的中空微球层,再叠加而成得到厚度为40mm的中空微球层。

4)对于上下部椭球形部分其他同实施例1,区别在于上下部支撑体各5个扇形。

5)对于中部圆柱形部分其他同实施例1,区别在于相邻两条线缝的间隔为5cm。

6)对于上中下三部分其他同实施例1,区别在于将中空玻璃微球与体积分数为4%的分子筛吸气剂混合,并通过填充口填充在每一个填充单元的空间中,通过填充体积控制厚度,填充体积为95%,形成两个20mm厚的中空微球层,将每个填充单元的预留的填充口缝好。

7)将中空微球层上中下三部分布置在储罐外壁,并将三部分缝制连接,制备出中空微球层。

2、30层变密度一体化隔热膜的制备:

变密度一体化隔热膜的反射屏为镀铝聚脂薄膜,间隔物为环氧树脂-空心玻璃微球复合材料。反射屏的厚度均为0.01mm,其中1-5层的间隔物的高度为1.0mm;6-15层的间隔物的高度为0.6mm;16-30层的间隔物的高度为0.2mm。

1)将每层变密度一体化隔热膜裁剪成能包裹中空微球层的尺寸。

2)将每个变密度段一体化隔热膜排列好。将排列好的变密度一体化隔热膜缝制为一个单元,共三个单元。

3)将三个变密度一体化隔热膜单元顺序布置在中空微球层的外侧,并进行缝制拼接,裁减掉多余的部分,形成变密度一体化隔热膜层。

3、中空微球层和变密度一体化隔热膜层叠加在一起,得到复合绝热层。

4、同实施例1。

对上述实施例4制备得到的复合绝热层进行热流密度的测试,测试结果如下所示:

从上述测试结果来看,采用本申请的复合绝热层的液氢储罐的热流密度最低,且适用于高低真空条件下。具体地,在高真空条件下,热流密度提升30%;在低真空条件下,热流密度提升50%。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种低温复合绝热层及其制备方法和在车载低温氢储罐的应用

- 一种复合绝热层和包括所述复合绝热层的车载低温氢储罐