燃料电池用接合隔板的制造方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及燃料电池用接合隔板的制造方法。

背景技术

已知有配备接合隔板的燃料电池单元。该接合隔板配备呈凸起状的凸筋密封部。通过用一对凸筋密封部从两侧夹着电解质膜-电极结构体(MEA:Membrane ElectrodeAssembly:膜电极组件)的电解质膜,从而形成防止反应气体的泄漏的密封区域。

此处,图9是示出凸筋密封部的一例的示意俯视图。图10是图9的X-X剖视图。如图9所述,凸筋密封部100俯视时呈矩形形状,并遍及其周向地形成密封区域。凸筋密封部100具有四个直线部131和形成于角部的四个曲线部132。如图10所示,凸筋密封部100由向相反方向突出的凸筋部101、101构成。在凸筋密封部100的前端遍及延长方向地设有密封构件120、120。

图11是示出燃料电池单元的单元厚度和密封压力之间的关系的图表。例如,在专利文献1的凸筋密封部中,公开了由于塑性变形相对于外部负载的影响大,所以预先对凸筋密封部施加预备负载的技术。负载特性线L4表示对凸筋密封部施加了预备负载的状态。如负载特性线L4这样,通过施加预备负载,即使因燃料电池堆在运转时的扰动(温度变化、碰撞等)而发生负载变动也不会产生塑性变形,在赋予负载的情况和释放负载的情况下,能够在同一负载特性线L4上移动。也就是说,通过施加预备负载,运转范围扩大,可得到能够耐扰动的宽负载特性,从而能够得到所期望的密封面压力。需要说明的是,在图11的负载特性线La、Lb、Lc中,由于没有施加预备负载,所以用于维持所期望的密封面压力的运转范围变得狭小。

现有技术文献

专利文献

专利文献1:日本特开2017-139218号公报

发明内容

发明所要解决的技术问题

图9和图10所示的凸筋密封部100的反作用力虽然主要由剖面形状决定,但也受其平面形状(从面外方向观察到的形状)的影响。即使凸筋密封部100为同一剖面,但是由于在直线部131与曲线部132处预备负载施加后的回弹量不同,所以存在直线部131和曲线部132处的凸筋的高度不同的情况。图12是示出凸筋密封部的一例的凸筋密封部的压缩量和面压力的关系的图表。如图12所示,即使是相同的压缩量,由于与曲线部132相比直线部131的面压力有所下降,所以有可能凸筋反作用力发生偏差。

本发明是为了解决这样的技术问题而发明的,其课题在于提供能够减少接合隔板的凸筋密封部的面压力的偏差的燃料电池用接合隔板的制造方法。

用于解决技术问题的方案

用于解决上述技术问题的本发明的特征在于,包含:接合隔板形成工序,使具有呈凸起状的凸筋部的第一金属隔板和第二金属隔板的、所述凸筋部突出一侧的面的相反侧的面彼此接合,从而形成接合隔板;和预备负载施加工序,用一对压盘沿所述接合隔板的厚度方向对由一对所述凸筋部形成的凸筋密封部施加预备负载,使所述凸筋密封部产生塑性变形,在所述预备负载施加工序中,将施加于所述凸筋密封部的直线部的预备负载设定为比施加于曲线部的预备负载小。

根据该制造方法,能够减少凸筋密封部的直线部与曲线部的高度尺寸的偏差。由此,能够减少凸筋密封部的面压力的偏差。

发明效果

根据本发明的燃料电池用接合隔板的制造方法,能够减少接合隔板的凸筋密封部的面压力的偏差。

附图说明

图1是实施例的燃料电池用接合隔板的俯视图。

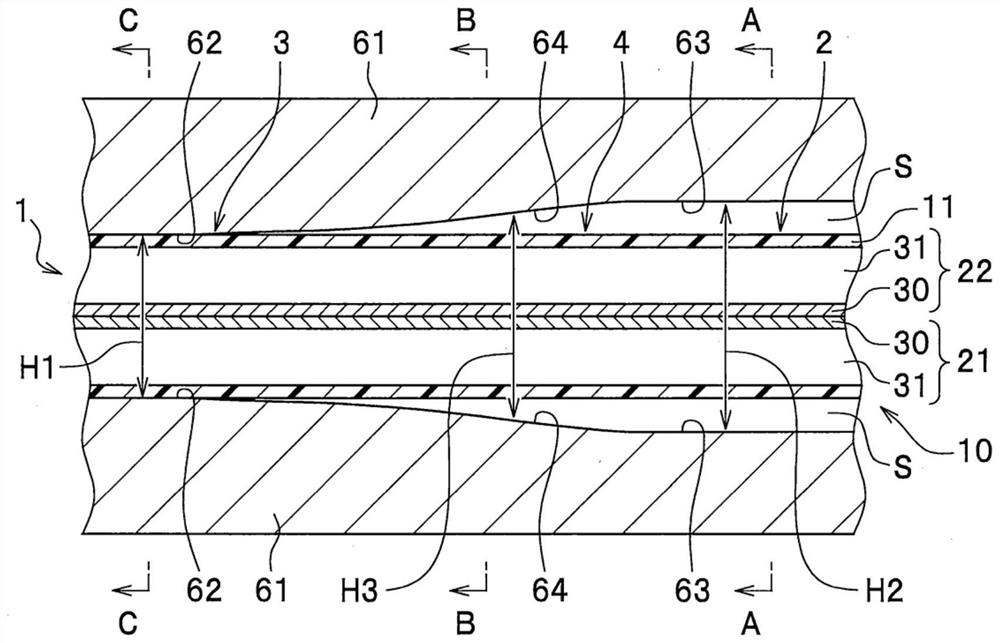

图2是图1的A-A剖视图。

图3是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序之前的状态的、沿着密封线的剖视图。

图4A是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序之前的状态的图3的A-A剖视图。

图4B是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序之前的状态的图3的B-B剖视图。

图4C是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序之前的状态的图3的C-C剖视图。

图5A是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序的施加负载的状态的图3的A-A剖视图。

图5B是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序的施加负载的状态的图3的B-B剖视图。

图5C是示出实施例的燃料电池用接合隔板的制造方法的将要进行预备负载施加工序的施加负载的状态的图3的C-C剖视图。

图6是示出比较例的凸筋密封部的高度与负载的关系的图表。

图7是示出实施例的凸筋密封部的高度与负载的关系的图表。

图8是变形例的接合隔板的俯视图。

图9是示出凸筋密封部的一例的示意俯视图。

图10是图9的X-X剖视图。

图11是示出燃料电池单元的单元厚度与密封压力的关系的图表。

图12是示出凸筋密封部的一例的凸筋密封部的压缩量与面压力的关系的图表。

具体实施方式

参照附图对实施方式的燃料电池用接合隔板的制造方法和燃料电池用接合隔板进行说明。如图1所示,本实施方式的燃料电池用接合隔板(以下,也简称为“接合隔板”)1具有凸筋密封部10和密封构件11。另外,凸筋密封部10具有呈直线状的直线部2、呈曲线状的曲线部3以及直线部2与曲线部3之间的接缝部4。接缝部4是靠近曲线部3的跟前的部分,是指曲率比曲线部3小的部位。

如图2所示,接合第一金属隔板21与第二金属隔板22而形成凸筋密封部10。第一金属隔板21和第二金属隔板22成为相同的形状。

第一金属隔板21具有平坦的基部30和呈凸起状的凸筋部31。凸筋密封部10由向相反方向突出的凸筋部31、31构成,并具有剖面六边形的中空部。在凸筋密封部10的前端部沿着其延长方向分别设有密封构件11。

在燃料电池用接合隔板的制造方法中,进行隔板成型工序、接合隔板形成工序和预备负载施加工序。在预备负载施加工序中,将施加于凸筋密封部10的直线部2的预备负载设定为比施加于曲线部3的预备负载小。由此,能够减少凸筋密封部10的直线部2与曲线部3的高度的偏差,进而能够减少凸筋密封部10的延长方向的面压力的偏差。以下,对于实施例进行详细的说明。

[实施例]

如图1和图2所示,接合隔板1是用于燃料电池单元(省略图示)的隔板。燃料电池单元是通过由阳极侧提供的氢(燃料气体)与由阴极侧提供的氧(氧化剂气体)的化学反应而发电的构件。燃料电池堆通过层叠多个燃料电池单元且以规定的负载压缩相邻的燃料电池单元从而形成。

用一对接合隔板1、1的凸筋密封部10、10夹持设于燃料电池单元的电解质膜-电极结构体(MEA:Membrane Electrode Assembly:膜电机组件)的电解质膜。

由此,形成防止燃料气体、氧化剂气体等反应气体的泄漏的密封区域。用一对接合隔板1、1夹持的部位也有是树脂薄膜(树脂框构件)的情况。

如图1所示,本实施例的接合隔板1的凸筋密封部10形成为在周向成为闭环。凸筋密封部10的平面形状虽然没有特别限制,但是在本实施例中为长圆状。凸筋密封部10具有相对的两个直线部2、相对的两个曲线部3以及形成于直线部2与曲线部3之间的四个接缝部4。

接下来,对本实施例的燃料电池单元的制造方法进行说明。在燃料电池单元的制造方法中,进行隔板成型工序、接合隔板形成工序、压盘准备工序、预备负载施加工序、组装工序和压缩工序。燃料电池用接合隔板的制造方法包含在燃料电池单元的制造方法中。

如图2所示,隔板成型工序是成型第一金属隔板21和第二金属隔板22的工序。第一金属隔板21和第二金属隔板22为相同形状、相同大小。在隔板成型工序中,冲压成型平板状的厚度0.03~0.3mm左右的金属薄板(原材料)从而成型第一金属隔板21和第二金属隔板22。第一金属隔板21包括平坦的基部30和单一的凸筋部31。需要说明的是,在本实施例中,虽然示例了设有1个凸筋部31的情况,但是凸筋部31也可以为多个,除了凸筋部31以外还可以设有高度不同的凸筋部。

接合隔板形成工序是形成接合隔板的工序。如图2所示,在接合隔板形成工序中,使第一金属隔板21和第二金属隔板22的、凸筋部31突出一侧的面的相反侧的面彼此接合,从而形成接合隔板。第一金属隔板21和第二金属隔板22通过钎焊、铆接、焊接等一体化。

由凸筋部31、31构成的凸筋密封部10包括中空部。沿凸筋密封部10的延长方向连续且同时在凸筋密封部10的前端分别安装密封构件11、11。密封构件11只要由具有弹性的材料形成即可,例如可以使用三元乙丙橡胶(EPDM)、硅橡胶(VMQ)、氟橡胶(FKM)、聚异丁烯(PIB)、树脂等。

如图3所示,压盘准备工序是准备压盘61、61的工序。压盘61是向接合隔板1施加预备负载的构件。压盘61夹着接合隔板1配置为一对,并形成为相同形状、相同大小。压盘61由高强度的金属或树脂形成,呈板状。压盘61在相对面具有基准部62、阶梯部63和倾斜部64。

基准部62是成为压盘61的基准的面,是当不夹任何物品地使压盘61、61彼此对接(接触)时相互接触的平坦的面。阶梯部63是形成于比基准部62远离接合隔板1的位置的平坦的面。当不夹任何物品地使压盘61、61彼此对接(接触)时,阶梯部63、63彼此分开。

倾斜部64是形成于基准部62与阶梯部63之间的倾斜面。倾斜部64以随着远离基准部62而远离接合隔板1的方式倾斜。当不夹任何物品地使压盘61、61彼此对接(接触)时,倾斜部64、64彼此分开。

如图3所示,在用压盘61、61夹持有接合隔板1的状态(无负载状态)下,当将相对的基准部62、62间的高度尺寸设为H1,将相对阶梯部63、63间的高度尺寸设为H2,将相对的倾斜部64、64间的高度尺寸设为H3时,成为H2>H3>H1。

如图3、图4和图5所示,预备负载施加工序是对接合隔板1施加预备负载的工序。在预备负载工序中,从接合隔板1的厚度方向的两侧使压盘61、61保持平行状态且同时使它们相互接近从而施加负载。此时,使凸筋密封部10的直线部2与阶梯部63相对,并且使曲线部3与基准部62相对,进一步使接缝部4与倾斜部64相对。在这种状态下,通过使压盘61、61相互接近,由此对凸筋密封部10施加负载,从而使各部位分别产生塑性变形。

更详细地说,如图4A所示,在将要施加负载之前,凸筋密封部10的直线部2与压盘61的阶梯部63分开间隙Sa。之后,当通过预备负载施加工序施加负载时,如图5A所示,凸筋密封部10的直线部2以规定的负载被压盘61、61的阶梯部63、63压缩从而产生塑性变形。

如图4B所示,在将要施加负载之前,凸筋密封部10的接缝部4与压盘61的倾斜部64分开间隙Sb。间隙Sb比间隙Sa小。之后,当通过预备负载施加工序施加负载时,如图5B所示,凸筋密封部10的接缝部4以规定的负载被压盘61、61的倾斜部64、64压缩从而产生塑性变形。

如图4C所示,在将要施加负载之前,凸筋密封部10的曲线部3与压盘61的基准部62或抵接或隔开微小的间隙地相对。之后,当通过预备负载施加工序施加负载时,如图5C所示,凸筋密封部10的曲线部3以规定的负载被压盘61、61的基准部62、62压缩从而产生塑性变形。

如图5A、图5B和图5C所示,在压盘61、61的相对面分别形成有高度不同的基准部62、阶梯部63和倾斜部64,因此施加于凸筋密封部10的负载也不同。也就是说,施加于凸筋密封部10的负载按曲线部3、接缝部4、直线部2的顺序变小。换言之,在预备负载施加工序中,施加于凸筋密封部10的直线部2的预备负载设定为比施加于曲线部3的预备负载小。在结束预备负载施加工序,分开压盘61、61而从接合隔板1释放了负载时,凸筋密封部10的高度尺寸h(参照图2)在凸筋密封部10的延长方向上且在该时刻下并不为恒定。

组装工序是用一对接合隔板1夹持电解质膜-电极结构体件(省略图示)从而形成电池单元的工序。

压缩工序是使多个电池单元层叠且沿电池单元的厚度方向施加规定的压缩负载从而形成燃料电池堆的工序。在形成燃料电池堆且相对的接合隔板1、1彼此的间隙成为规定的紧固间隙时,凸筋密封部10的高度尺寸h(参照图2)遍及周方向地成为同一或者大致同一的高度。

接下来,对本实施例的作用效果进行说明。图6是示出比较例的凸筋密封部的高度与负载的关系的图表。图6的紧固间隙G是形成燃料电池堆时的凸筋密封部的高度。在该比较例中,在预备负载施加工序中,准备包括平坦的相对面的一对压盘(相对面的高度位置为恒定),并施加预备负载。

在比较例的情况下,如上所述,即使对凸筋密封部遍及周方向施加恒定的预备负载,直线部和曲线部的预备负载施加后的回弹量也不同,因此直线部与曲线部的凸筋密封部的高度尺寸不同。图6的用附图标记α所示的线表示在比较例的预备负载施加工序中的压盘间的距离。在图6的紧固间隙G处,在直线部与曲线部产生面压力的差距。也就是说,在比较例中,在凸筋密封部的延长方向上出现面压力的偏差。

对此,在本实施例中,由于用包括阶梯部63的压盘61、61施加预备负载,所以能够使作用于直线部2的预备负载比曲线部3小,能够防止在形成燃料电池堆时凸筋密封部10的直线部2处的高度尺寸h的下降。图7的用附图标记β所示的线表示在实施例的预备负载施加工序中的阶梯部63、63间的距离(β>α)。也就是说,通过在压盘61设有阶梯部63,能够根据部位来改变压入力,因此能够局部地控制凸筋密封部10的高度尺寸。由此,能够减少凸筋密封部10的面压力的偏差,因此,如图7所示能够在紧固间隙G处使在直线部2与曲线部3中作用于凸筋密封部10的负载一致。

另外,在本实施例中,由于在压盘61配备与接缝部4相对应的倾斜部64,所以在接缝部4处难以产生凸筋密封部10的压曲,能够防止密封性的劣化。

另外,根据本实施例的接合隔板1,对凸筋密封部10的整体施加预备负载而产生预先塑性变形,因此运转范围扩大,能够得到可耐扰动(温度变化、碰撞等)的宽负载特性,从而能够得到所期望的密封面压力。

对于直线部2、曲线部3和接缝部4的各高度尺寸H1、H2、H3的设定方法,例如制成配备各种各样的阶梯部的压盘,使用该压盘对接合隔板施加预备负载,每次取得示出凸筋密封部的高度与负载的关系性的负载特性的图表。然后,如本实施例那样,以在紧固间隙G处对凸筋密封部施加的负载在直线部2和曲线部3一致或大致一致的方式来决定阶梯部。进一步,以在紧固间隙G处对凸筋密封部施加的负载在直线部2、曲线部3和接缝部4一致或大致一致的方式来决定阶梯部和倾斜部。

[实施例二]

接下来,对实施例二的燃料电池用接合隔板的制造方法和燃料电池用接合隔板进行说明。图8是变形例的接合隔板的俯视图。如图8所示,在变形例的接合隔板1A中,除了凸筋密封部10以外,还形成有密封反应气体用歧管或者制冷剂用歧管的凸筋密封部10A。也可以如接合隔板1A那样,设有多根凸筋密封部10、10A。另外,凸筋密封部10、10A既可以为相同形状的剖面,也可以为不同的剖面。

在变形例的燃料电池用接合隔板的制造方法中,以与实施例相同的要点进行各工序。此时,压盘的阶梯部和倾斜部的高度尺寸可根据凸筋密封部10、各凸筋密封部10A而进行适当设定。

以上,虽然说明了实施例和变形例,但是也可以进行适当设计改变。例如,也可以省略密封构件11。

附图标记说明

1 燃料电池用接合隔板(接合隔板)

2 直线部

3 曲线部

4 接缝部

10 凸筋密封部

21 第一金属隔板

22 第二金属隔板

31 凸筋部

61 压盘

62 基准部

63 阶梯部

64 倾斜部

- 燃料电池隔板制造方法以及接合隔板和电极扩散层的方法

- 接合隔板、金属隔板以及燃料电池堆的制造方法