燃料电池用接合隔板

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及燃料电池用接合隔板。

背景技术

例如,在专利文献1中公开了包括接合隔板的燃料电池单元。燃料电池单元包括电解质膜-电极结构体和夹着电解质膜-电极结构体的一对接合隔板(参照专利文献1)。

图6是示出与专利文献1相关的接合隔板的一例的剖视图。如图6所示,接合第一金属隔板101与第二金属隔板102从而形成接合隔板120。第一金属隔板101和第二金属隔板102包括呈凸起状的密封用凸筋部111。第一金属隔板101和第二金属隔板102的、密封用凸筋部111突出一侧的面的相反侧的面彼此接合。在密封用凸筋部111的前端设有密封构件113。

接合隔板120之中,由密封用凸筋部111、111形成凸筋密封部121。一对接合隔板120、120通过用相对的凸筋密封部121、121彼此夹持电解质膜或者电解质膜外周的树脂膜进行密封,从而能够防止燃料气体、氧化剂气体等反应气体的泄漏。

现有技术文献

专利文献

专利文献1:日本特开2017-139218号公报

发明内容

发明所要解决的技术问题

凸筋密封部121通过凸起状的密封用凸筋部111的反作用力和密封构件113的追随性来确保密封性。然而,密封用凸筋部111的反作用力因密封用凸筋部111(凸筋密封部121)的剖面形状的误差、密封线形状(凸筋密封部121的平面形状)的影响,而存在因地方不同而产生偏差的情况。在凸筋密封部121的反作用力存在偏差的情况下,面压力会有偏差,从而可能影响密封性。

本发明是为了解决该技术问题而发明的,其课题在于提供能够抑制凸筋密封部的面压力的偏差、实现密封性的均匀化的燃料电池用接合隔板。

用于解决技术问题的方案

用于解决上述技术问题的本发明是燃料电池用接合隔板,由一对金属隔板接合而成,其特征在于,具有:凸筋密封部,由向相互相反方向突出的一对密封用凸筋部构成;弹性体,配置于所述凸筋密封部的内部;和多个第一连通孔,沿隔板厚度方向贯通形成,且供反应气体或者制冷剂流通,所述凸筋密封部以沿着隔板的外周缘的方式形成,并且形成为沿着所述第一连通孔的形状,所述弹性体以规定的长度配设于所述凸筋密封部内。

根据该燃料电池用接合隔板,通过设于凸筋密封部的内部的弹性体的反作用力来提高低反作用力部的面压力。由此能够抑制凸筋密封部的不同地方的面压力的偏差,其结果,能够遍及凸筋密封部整周(全长)地确保所期望的面压力。

发明效果

根据本发明的燃料电池用接合隔板,能够抑制凸筋密封部的面压力的偏差,实现密封性的均匀化。

附图说明

图1是实施例一的燃料电池单元的剖视图。

图2是实施例一的燃料电池用隔板的组装前的剖视图。

图3是示出燃料电池用接合隔板的制造方法的弹性体配置工序的剖视图。

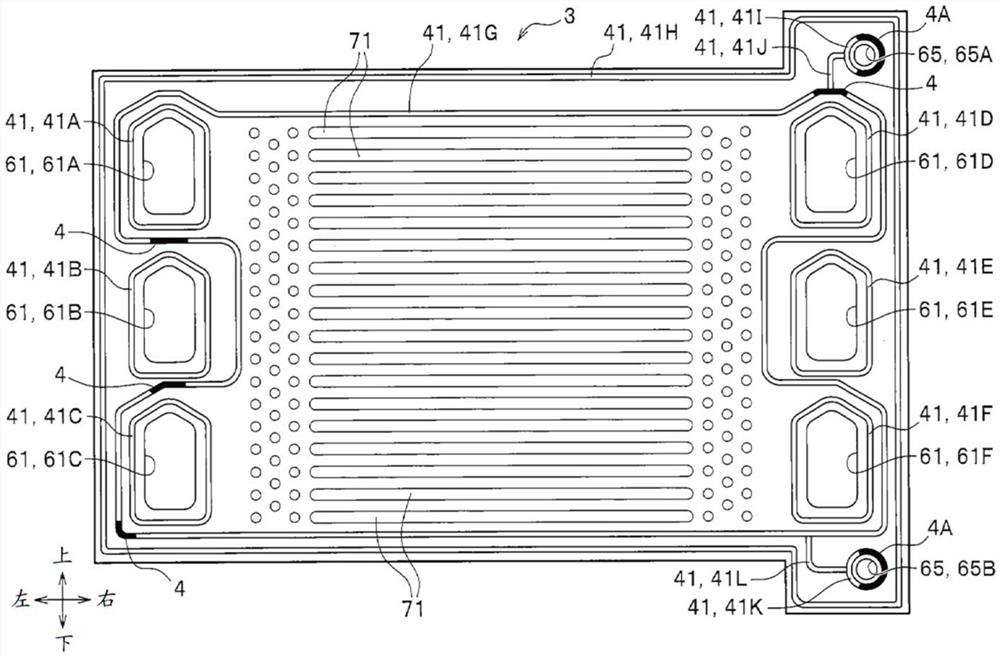

图4是实施例二的燃料电池用接合隔板的俯视图。

图5A是在实施例二的燃料电池用接合隔板中,形成于第二连通孔的周围的凸筋密封部的组装前的剖视图。

图5B是在实施例二的燃料电池用接合隔板中,对形成于第二连通孔的周围的凸筋密封部施加压缩负载之后的剖视图。

图6是示出与专利文献1相关的接合隔板的一例的剖视图。

具体实施方式

参照附图对实施方式的燃料电池用接合隔板及其制造方法进行详细说明。如图1所示,燃料电池单元1包括电解质膜-电极结构体2和夹着电解质膜-电极结构体2的一对燃料电池用接合隔板3、3。

燃料电池用接合隔板3具有:凸筋密封部41,由一对相互向相反方向突出的、因板厚方向的压缩负载而产生弹性变形的密封用凸筋部31、31构成;和弹性体4,配置于凸筋密封部41的内部。

在本实施方式的燃料电池用接合隔板的制造方法中,在一边使第一金属隔板21和第二金属隔板22的、密封用凸筋部31突出一侧的面的相反侧的面彼此对接,一边将弹性体4配置于一对密封用凸筋部31之间的状态下,接合第一金属隔板21和第二金属隔板22,从而形成燃料电池用接合隔板3。由此,因通过使密封用凸筋部31彼此接合而形成的凸筋密封部41内的弹性体4的反作用力,从而能够提高低反作用力部的面压力,并确保所期望的面压力。以下,针对实施例进行详细说明。

[实施例一]

燃料电池单元1是通过由阳极侧提供的氢(燃料气体)与由阴极侧提供的氧(氧化剂气体)的化学反应而发电的构件。燃料电池堆是并列设置多个燃料电池单元1并沿燃料电池单元1的厚度方向施加规定的压缩负载而成的。在图1中,描绘出施加了规定的压缩负载的状态的燃料电池单元1。

电解质膜-电极结构体(MEA:Membrane Electrode Assembly:膜电极组件)2包含电解质膜11、电极催化剂层12、12和气体扩散层13、13而构成。电解质膜11比气体扩散层13向外侧伸出。需要说明的是,比气体扩散层13向外侧伸出的部分也有是树脂膜(树脂框构件)的情况。

燃料电池用接合隔板3是分别配置于电解质膜-电极结构体2的一侧(在图1中为下侧)和另一侧(在图1中为上侧)的板状构件。从上下夹着电解质膜-电极结构体2的一对燃料电池用接合隔板3、3为相同形状、相同结构的情况较多。

燃料电池用接合隔板3具有:凸筋密封部41,形成密封区域R1;和多个限位部42,与凸筋密封部41并列设置。限位部42是在堆叠的状态下产生扰动(温度变化、碰撞等)之际进行支承以免凸筋密封部41超过预先设定的最大压缩量而产生变形(承受因扰动而产生的负载)的部位。

凸筋密封部41朝向电解质膜11突出,并例如遍及燃料电池单元1的外周缘整周地形成为无接头环形状态。凸筋密封部41在本实施例中为一个,但是也可以设有多个。在凸筋密封部41的内部设有弹性体4。另外,在凸筋密封部41的前端设有密封构件5。

在凸筋密封部41的内部中沿延长方向断续地或者连续地设置有弹性体4。弹性体4是由三元乙丙橡胶(EPDM)构成的直径(线径)为1mm左右的剖面为圆形的构件。关于弹性体4的线径,只要根据凸筋密封部41的压缩后的空间高度和容积率等适宜确定即可。需要说明的是,构成弹性体4的材料并不限定为三元乙丙橡胶(EPDM),还可以使用例如硅橡胶(VMQ)、氟橡胶(FKM)等。

密封构件5由弹性材料形成,在本实施例中是剖面为矩形的平坦密封垫。密封构件5只要由具有弹性的材料形成即可,例如可以使用三元乙丙橡胶(EPDM)、硅橡胶(VMQ)、氟橡胶(FKM)、聚异丁烯(PIB)、SIFEL(注册商标:信越化学工业株式会社)、树脂等。沿凸筋密封部41的延长方向连续地设置有密封构件5。

限位部42形成有多个,朝向电解质膜11突出,并且不承受压缩负载地与电解质膜11抵接、或是隔开微小的间隙地与电解质膜11相对。限位部42沿着凸筋密封部41的延长方向设置为直线状或曲线状。

密封区域R1通过用一侧(在图1中为下侧)的燃料电池用接合隔板3的凸筋密封部41和另一侧(在图1中为上侧)的燃料电池用接合隔板3的凸筋密封部41夹持电解质膜11(或者树脂框)而形成。通过密封区域R1能够防止燃料气体、氧化剂气体等反应气体的泄漏。

另外,由燃料电池用接合隔板3的肋部33、33形成反应面-流路部43。通过用一侧的燃料电池用接合隔板3的反应面-流路部43和另一侧的燃料电池用接合隔板3的反应面-流路部43夹持电解质膜-电极结构体2(气体扩散层13、13),从而形成供反应气体流通的反应区域。

接下来,对本实施例的燃料电池单元1的制造方法进行说明。燃料电池单元1的制造方法包含燃料电池用接合隔板的制造方法,进行隔板成型工序、弹性体配置工序、接合隔板形成工序、组装工序和压缩工序。

隔板成型工序是成型第一金属隔板21和第二金属隔板22的工序。第一金属隔板21和第二金属隔板22为相同的外形形状。在隔板成型工序中,通过冲压成型平板状的厚度为0.07~0.20mm左右的金属薄板(坯料)从而形成第一金属隔板21和第二金属隔板22。

第一金属隔板21包括呈凸起状的单一密封用凸筋部31和呈凸起状的多个限位用凸筋部32(在本实施例中隔着一个密封用凸筋部31各有两个限位用凸筋部32)(参照图2)。密封用凸筋部31和限位用凸筋部32均为全凸筋形状。全凸筋形状是指在密封垫的密封凸筋结构中,在相同高度的平面部之间设有剖面为梯形或者剖面为圆弧形的凸筋的形状。限位用凸筋部32的板厚方向的突出高度比密封用凸筋部31的小。需要说明的是,密封用凸筋部31和限位用凸筋部32的个数、配置只是示例,只要进行适宜设定即可。

弹性体配置工序是在一对密封用凸筋部31、31之间配置弹性体4的工序。如图3所示,在弹性体配置工序中,一边使第一金属隔板21和第二金属隔板22的、密封用凸筋部31突出一侧的面的相反侧的面彼此对接,一边在密封用凸筋部31彼此之间配置剖面为圆形的弹性体4。即,弹性体4配置于由向相互相反方向突出的一对密封用凸筋部31、31构成的凸筋密封部41的内部。

接合隔板形成工序是形成燃料电池用接合隔板3的工序。如图2所示,在接合隔板形成工序中,在使弹性体4夹于密封用凸筋部31之间的状态下,接合第一金属隔板21和第二金属隔板22,从而形成燃料电池用接合隔板3。第一金属隔板21和第二金属隔板22通过钎焊、铆接、焊接等使其外周和第一连通孔(参照图4的第一连通孔61)的周围一体化。

由密封用凸筋部31、31构成的凸筋密封部41包括中空部。在凸筋密封部41的中空部配设有弹性体4。在凸筋密封部41的两端(在附图中为上表面和下表面)分别安装密封构件5、5。另外,由限位用凸筋部32、32构成的限位部42也包括中空部。

如图2所示,组装工序是用一对燃料电池用接合隔板3、3夹着电解质膜-电极结构体2(电解质膜11)的工序。

压缩工序是一边并列设置多个组装成的燃料电池单元1,一边施加规定的压缩负载从而形成燃料电池堆(燃料电池单元1)的工序(参照图1)。当用凸筋密封部41彼此以规定的负载夹住电解质膜11时,形成密封区域R1。限位部42不承受压缩负载地与电解质膜11抵接、或隔开微小的间隙地与电解质膜11相对。如图1所示,通过对燃料电池单元1施加压缩负载,从而压缩凸筋密封部41。伴随着凸筋密封部41的压缩,弹性体4在紧贴于凸筋密封部41的内表面(至少上下的表面)的状态下,被压缩为大致椭圆形状。弹性体4的弹性模量比密封用凸筋部31的弹性模量大。优选被压缩了的弹性体4在凸筋密封部41内填充凸筋剖面积的80~90%左右。

接下来,对本实施例的作用效果进行说明。

根据本实施例的燃料电池用接合隔板3,通过设于凸筋密封部41内而被压缩了的弹性体4的反作用力,提高低反作用力部的面压力,因此能够抑制凸筋密封部41的不同地方的面压力的偏差。

另外,由于具有限位部42,所以能够在堆叠的状态下产生扰动之际进行支承以免凸筋密封部41超过预先设定的最大压缩量而产生变形。由此,能够使凸筋密封部41的面压力稳定,因此能够稳定地得到所期望的密封面压力。

虽然如上所述对实施方式和实施例进行了说明,但是可以进行适宜设计改变。上述的限位部42隔着电解质膜11而配置于两侧,但是也可以有仅配置于单侧的区域,也可以为一列。

[实施例二]

在图4和图5A、5B所记载的实施例二中,对燃料电池用接合隔板3之中,弹性体4、4A的配设位置的一例进行说明。为了方便说明,图4中的“上下”、“左右”顺着图4的箭头。

如图4所示,实施例二的燃料电池用接合隔板3包括多个凸筋密封部41、多个弹性体4、4A、多个第一连通孔61和多个第二连通孔65。

第一连通孔61是沿隔板的厚度方向贯通而形成且供反应气体或者制冷剂流通的孔。第一连通孔61的形状在本实施例中呈多边形,但是也可以是圆形、椭圆形等其他的形状。第一连通孔61的个数虽然没有特别限制,但是在本实施例中,在燃料电池用接合隔板3的左侧形成有三个(第一连通孔61A~61C),且在右侧形成有三个(第一连通孔61D~61F)。

例如,从形成于左侧的第一连通孔61A流入的反应气体通过形成于燃料电池用接合隔板的中央的反应气体流路71从而在电解质膜-电极结构体2(参照图1)的电极催化剂层12经化学反应而被消耗,从而进行发电。形成为被消耗了的反应气体通过反应气体流路71从形成于右侧的第一连通孔61F流出。

在第一连通孔61A的周围,沿着第一连通孔61A的形状且遍及整周形成有凸筋密封部41A。同样地,在第一连通孔61B~61F的周围,沿着各第一连通孔的形状且遍及整周形成有凸筋密封部41B~41F。在本实施例中,在凸筋密封部41A~41F的内部不配设弹性体4。

另外,在本实施例中,形成有凸筋密封部41(凸筋密封部41G),该凸筋密封部41(凸筋密封部41G)以沿着燃料电池用接合隔板3的外周缘的方式形成,并且形成为沿着第一连通孔61A~61F的形状。凸筋密封部41G在上部和下部分别与燃料电池用接合隔板3的上缘和下缘平行形成。另外,凸筋密封部41G以在左右两侧以之字形分别通过凸筋密封部41A~41C、凸筋密封部41D~41F之间的方式形成。

在凸筋密封部41G的成型后的高度低的地方,也就是说初始凸筋高度比其他的地方低的位置,在内部以规定的长度配设有施加压缩负载之前的形状为剖面圆形的弹性体4。在将弹性体4的直径设定为例如1.0mm的情况下,压扁余量优选为20~40%左右。

另外,弹性体4例如也配置于凸筋密封部41G中的弯曲部(R部)。另外,弹性体4也配设于凸筋密封部41G之中的、凸筋密封部41G与凸筋密封部41J相抵碰的位置。如此,由于在凸筋密封部41、41彼此相抵碰的部位也容易产生面压力的下降,因此优选配置弹性体4来确保面压力。

凸筋密封部41H以沿着燃料电池用接合隔板3的外周缘的方式遍及周向整体地形成。在本实施例中,在凸筋密封部41H的内部不配设弹性体4。

另外,在燃料电池用接合隔板3的角部形成有排空气用或者排放制冷剂用的第二连通孔65。第二连通孔65虽然在本实施例中俯视时呈圆形,但是也可以是椭圆形、多边形。第二连通孔65的个数虽然没有特别限制,但是在本实施例中形成有两个。排空气用的第二连通孔65是用于排掉制冷剂中的空气的孔。排放制冷剂用的第二连通孔65是用于排出制冷剂的孔。

在第二连通孔65A的周围,沿着第二连通孔65A的形状形成有凸筋密封部41I。凸筋密封部41J是连结凸筋密封部41I与凸筋密封部41G的部位。

在第二连通孔65B的周围,沿着第二连通孔65B的形状形成有凸筋密封部41K。凸筋密封部41L是连结凸筋密封部41K与凸筋密封部41G的部位。

在凸筋密封部41I配设有弹性体4A。如图5A所示,施加压缩负载之前的弹性体4A的形状呈长圆形。也就是说,弹性体4A包括一对相对的直线部和一对相对的曲线部。弹性体4A也可以是椭圆形状。如图5B所示,优选当施加压缩负载时,弹性体4A沿着凸筋密封部41I的形状而被压扁,并在凸筋密封部41I内填充凸筋剖面积的80~90%左右。

弹性体4A的压扁余量只要适宜设定即可,例如,可在高度尺寸的5~20%的范围内进行适宜设定。

与凸筋密封部41I相同地,也在凸筋密封部41K配设有弹性体4A。弹性体4A的长度只要适宜设定即可,例如,在凸筋密封部41I、41K中,遍及周向的3/4左右地配设于隔板的外周侧。

根据以上说明的本实施例也能够得到与实施例一同等的效果。此处,例如在凸筋密封部41G中,在构成凸筋密封部41G的密封用凸筋部31(参照图2)的成型后的高度低的情况下(存在初始凸筋高度比其他地方低的位置的情况下),有可能该地方成为低反作用力部而无法得到所期望的面压力。另外,例如在凸筋密封部41、41彼此相抵碰的部位存在面压力下降的倾向。但是,根据本实施例,通过在凸筋密封部41G的低反作用力部的内部以规定的长度配设剖面为圆形的弹性体4,能够改善低反作用力部的面压力。

另外,在沿层叠方向对设于排空气用或者排放制冷剂用的第二连通孔65施加压缩负载之际,存在会作用有大的负载的倾向。因此,例如,如第二连通孔65(65A、65B)这样,在施加压缩负载时会作用有大的负载的部位,配设剖面为长圆形或者椭圆形的弹性体4A,从而能够避免超过规定的最大负载。也就是说,弹性体4A能够作为限位件发挥功能以免凸筋密封部41(41I、41K)超过规定的最大压缩量。

附图标记说明

1 燃料电池单元

2 电解质膜-电极结构体

3 燃料电池用接合隔板

4 弹性体

4A 弹性体

5 密封构件

11 电解质膜(膜)

21 第一金属隔板

22 第二金属隔板

41 凸筋密封部

42 限位部

61 第一连通孔

65 第二连通孔

R1 密封区域

- 燃料电池用隔板、燃料电池用接合隔板及发电单电池

- 燃料电池的隔板、接合隔板的方法以及燃料电池