具有在光电二极管层上印制的驱动微集成芯片的X射线检测器

文献发布时间:2023-06-19 11:52:33

技术领域

本公开涉及一种X射线检测器及其使用微转移印刷技术的制造方法。更具体而言,本公开涉及一种X射线检测器,其包括印刷在多个光电二极管上的多个像素驱动集成芯片并且每个像素驱动集成芯片同时或顺序地控制多个像素。

背景技术

在医学或工业射线照相中,数字X射线检测器已被广泛使用。这种数字X射线检测器通常可以被称为X射线检测器或图像检测器。另外,这种数字检测器可以分类为间接转换型X射线检测器和直接转换型X射线检测器。间接转换型X射线检测器i)使用闪烁体将X射线(例如,X射线光子)转换成可见光(例如,光光子),并且ii)将可见光转换成电信号。直接转换数字检测器使用光电导层将X射线直接转换成电信号。

如所描述的,X射线检测器检测从X射线源辐射的、已经穿过目标对象并到达X射线检测器的X射线信号。X射线检测器将检测到的X射线信号转换成电信号。这种X射线检测器包括具有多个像素的像素阵列面板。每个像素包括光接收元件(例如,光电导体或光电二极管)和用于驱动每个像素的光接收元件的驱动元件。

可以使用薄膜晶体管(TFT)处理或互补金属氧化物半导体(CMOS)处理来制造这种X射线检测器(例如,光电二极管)。TFT处理有利于以低制造单位价格制造大表面X射线检测器。CMOS处理有利于制造生成相对低辐射剂量并具有动态成像能力的高图像质量X射线检测器。但是,因为由于高温室和无定形处理而难以形成纳米级的金属线,所以TFT处理在制造高图像质量X射线检测器方面可能具有限制。由于硅晶片尺寸,CMOS处理在制造大表面X射线检测器方面可能具有限制。

因此,需要一种制造高质量图像的大表面X射线检测器并生成相对低辐射剂量的大规模生产方法。

发明内容

根据本实施例的一个方面,X射线检测器可以包括使用微转移印刷技术印刷在光电二极管层的顶部上的多个像素驱动微集成芯片(IC)。

根据本实施例的另一方面,X射线检测器可以包括在光电二极管上的多个像素驱动微集成芯片,每个芯片形成具有层间电介质(ILD)金属触点和底部光电二极管层的三维结构,以便最大化填充因子(例如,单位像素中光电二极管面积的面积比)、提高X射线(例如,X射线光子)的吸收率并最小化X射线曝光剂量。

根据本实施例的又一方面,X射线检测器可以是背面照明(BSI)型检测器,并且包括使用微转移技术印刷在光电二极管层的顶部上的像素驱动微IC。

根据本实施例的另一方面,X射线检测器可以包括在源硅晶片上形成、被转移到印模上并通过印模作为目标面板被印刷在光电二极管层上的多个像素驱动微IC。

根据本实施例的又一方面,X射线检测器可以包括:i)通过薄膜晶体管(TFT)处理制造的光电二极管层;以及ii)与光电二极管层分开制造的、通过互补金属氧化物半导体(CMOS)处理制造在源硅晶片上并印刷在光电二极管层上的多个像素驱动微IC层。

根据本实施例的又一方面,X射线检测器可以具有光电二极管层,该光电二极管层包括:i)被形成为连续层的多个光电二极管,以最小化单位制造价格;或ii)在孤岛阵列结构中形成的多个光电二极管层,以最小化从相邻像素生成的电信号的串扰。

根据本实施例的又一方面,通过使用激光剥离技术移除面板基板的钝化层(例如,玻璃基板),X射线检测器可以具有相对轻的重量和改善的耐久性。

根据一个实施例,可以提供一种X射线检测器,该X射线检测器包括光电二极管层,该光电二极管层包括多个光电二极管并且被配置为接收已经穿过目标对象的X射线(例如,X射线光子)并将接收到的X射线(例如,X射线光子)转换成电信号;以及驱动层,该驱动层在光电二极管层上形成并且包括多个微驱动集成芯片,每个微驱动集成芯片耦合到光电二极管层中的两个或更多个光电二极管。可以与光电二极管层分开制造多个像素驱动集成芯片并且使用微转移印刷方法将其印刷在光电二极管层上。

多个像素驱动集成芯片中的每一个可以耦合到光电二极管层中的两个或更多个光电二极管,并控制耦合的光电二极管。

多个像素驱动集成芯片中的每一个可以耦合到四个光电二极管。

多个像素驱动集成芯片中的每一个可以包括:定时生成器,被配置为生成定时信号以顺序地控制所耦合的光电二极管;多个开关,每个开关耦合到对应的光电二极管;以及像素驱动晶体管,被配置为根据生成的定时信号顺序地接通多个开关。

可以使用薄膜晶体管(TFT)处理来制造光电二极管层。可以使用互补金属氧化物半导体(CMOS)处理在源晶片上制造多个像素驱动集成芯片、将其转移到弹性体印模上,并通过微转移印刷方法使用弹性体印模将其印刷在光电二极管层上。

X射线检测器还可以包括闪烁体层,该闪烁体层在驱动层上作为正面照明型X射线检测器形成并且被配置为将X射线光子转换成可见光光子。

X射线检测器还可以包括闪烁体层,该闪烁体层在光电二极管层上作为背面照明型X射线检测器形成并且被配置为将X射线光子转换成可见光光子。

多个像素驱动集成芯片中的每一个可以在光电二极管层上形成,以形成具有对应光电二极管的对应的公共底层和对应金属触点的三维结构。

由预定树脂制成的粘合层可以在光电二极管层上形成,以在其上印刷多个微驱动集成芯片。

多个微驱动集成芯片可以被制造在源硅晶片上,制造的多个微驱动集成芯片可以被转移到弹性体印模上,并且制造的多个微驱动集成芯片可以通过将弹性体印模压印在光电二极管层上而被印刷在光电二极管层上。

根据本公开的另一个实施例,可以提供一种用于制造X射线检测器的方法。该方法可以包括在绝缘基板(例如,玻璃基板)上形成光电二极管层,其中光电二极管层包括多个光电二极管并且被配置为接收已经穿过目标对象的X射线(例如,X射线光子)并将接收到的X射线(例如,X射线光子)转换成电信号,通过使用微转移印刷方法在光电二极管层上印刷多个微驱动集成芯片而在光电二极管层上形成驱动层,并且形成穿过驱动层和光电二极管层的接触孔,并通过填充用于将一个微驱动集成芯片耦合到光电二极管层中的两个或更多个光电二极管的接触孔来形成金属接触层。

印刷操作可以包括在源硅晶片上制造多个微驱动集成芯片,将制造的多个微驱动集成芯片转移到弹性体印模上,并且通过在光电二极管层上压印弹性体印模而在光电二极管层上印刷制造的多个微驱动集成芯片。

多个微驱动集成芯片的制造可以包括执行互补金属氧化物半导体(CMOS)处理以在源晶片上制造多个微驱动集成芯片,并且光电二极管层的形成可以包括执行薄膜晶体管(TFT)处理来制造光电二极管层。

该方法还可以包括在光电二极管层上形成粘合层,以在光电二极管层上印刷多个微驱动集成芯片,其中多个微驱动集成芯片被转移到弹性体印模上,并且弹性体印模上的多个转移的微驱动集成芯片被印刷在光电二极管层上。

金属接触层的形成可以包括形成用于将多个微驱动集成芯片中的每一个耦合到光电二极管层中对应的四个相邻光电二极管的金属接触层,其中每个微驱动集成芯片被配置为顺序地或同时控制耦合的四个相邻光电二极管。

该方法还可以包括形成在驱动层上作为正面照明型X射线检测器形成的闪烁体层。

该方法还可以包括使用激光剥离技术移除绝缘基板(例如,光电二极管层的玻璃基板)、翻转驱动层和光电二极管层并将翻转后的所得物放置在在载体基板上形成的粘合层上,并形成在光电二极管层的底部公共电极层上作为背面照明型X射线检测器形成的闪烁体层。

在光电二极管层上印刷多个微驱动集成芯片时,可以放置多个像素驱动集成芯片中的每一个以形成具有对应光电二极管的对应公共底层和对应金属触点的三维结构。

附图说明

图1是图示根据至少一个实施例的X射线检测器的视图,该X射线检测器接收从X射线源传输并穿过目标对象的X射线。

图2图示了根据至少一个实施例的X射线检测器的内部结构。

图3是图示根据至少一个实施例的像素驱动微集成芯片的电路图。

图4是根据本公开的一个实施例的X射线检测器的像素区域中的预定截面的横截面视图。

图5是根据本公开的另一个实施例的X射线检测器的像素区域中的预定截面的横截面视图。

图6是图示根据本公开的至少一个实施例的制造X射线检测器的方法的流程图。

图7至图17是用于描述根据至少一个实施例的制造正面照明型X射线检测器的方法的横截面视图。

图18至图20是用于描述根据至少一个实施例的制造背面照明型X射线检测器的方法的横截面视图。

图21是用于描述根据至少一个实施例的通过微转移印刷技术在光电二极管层上印刷多个像素驱动微集成芯片的视图。

具体实施方式

根据至少一个实施例,可以提供一种具有相对简单的结构的X射线检测器,该结构在提供高图像质量的同时允许以批量生产方法制造。特别地,X射线检测器可以包括:i)光电二极管层,其包括矩阵形式的多个像素,其独立于诸如像素驱动微集成芯片之类的其它元件而制造;以及ii)使用微转移印刷技术与光电二极管层分开制造并印刷在光电二极管层顶部的多个像素驱动微集成芯片(IC),并且每个像素驱动微集成芯片可以耦合到多个像素(例如,光电二极管),以同时和顺序地控制耦合的多个像素。光电二极管层可以使用薄膜晶体管(TFT)处理制造,该处理有利于以低单位制造价格制造大表面检测器,并且像素驱动微集成芯片可以使用互补金属氧化物半导体(CMOS)处理制造,这有利于以高精度和高质量制造检测器。特别地,像素驱动微集成芯片可以在源硅晶片上形成、转移到弹性体印模上,并使用弹性体印模印刷在光电二极管层上。因而,根据实施例的X射线检测器可以通过批量生产方法来制造,同时维持高图像质量。此外,由于一个像素驱动微集成芯片控制多个像素,因此X射线检测器可以要求相对较少的金属线(例如,数据线和选通(gate)线)和较少的制造步骤。

根据至少一个实施例,X射线检测器可以是正面照明型检测器。在这种情况下,i)可以制造包括多个光电二极管的光电二极管层,ii)可以在光电二极管层上印刷多个像素驱动微集成芯片,并且iii)可以在印刷在光电二极管层上的多个像素驱动微集成芯片的顶部上形成闪烁体层。每个像素驱动微集成芯片不阻挡对应的像素。代替地,每个像素驱动微集成芯片可以形成具有层间电介质(ILD)金属触点和底部光电二极管层的三维结构。因而,可以在要求相对较少的制造步骤的同时最大化正面照明型X射线检测器的填充因子。由于这种最大化的填充因子,X射线检测器可以具有相对高的X射线光子吸收率,从而最小化对目标对象(例如,患者)的X射线暴露剂量。

根据另一个实施例,X射线检测器可以是背面照明型检测器。在这种情况下,i)可以在绝缘基板(例如,玻璃基板)上制造包括多个像素(例如,光电二极管)的光电二极管层,ii)可以将多个像素驱动微集成芯片印刷在光电二极管层上;iii)可以通过激光剥离技术移除绝缘基板(例如,玻璃基板);iv)可以将所得物翻转并放置在载体基板上;并且v)可以在底部电极层的顶部上形成闪烁体层。因而,光电二极管层中的光电二极管可以从闪烁体层接收光质子(proton),而不受像素驱动微IC及其金属触点的阻挡。

根据又一个实施例,X射线检测器可以包括形成为连续层的光电二极管层。这种结构可以允许最小化单位制造价格。

根据另一个实施例,X射线检测器可以包括光电二极管层,该光电二极管层包括孤岛阵列(Island array)结构形式的多个光电二极管。X射线检测器的这种结构可以最小化像素之间产生的电信号的串扰。

根据又一个实施例,通过使用激光剥离技术移除玻璃层(例如,面板基板的钝化层),X射线检测器可以具有相对轻的重量。由于X射线检测器不包括绝缘基板(例如,玻璃基板),因此X射线检测器可以具有增强的耐久性。

在下文中,将参考附图描述根据实施例的X射线检测器及其制造方法。为了便于描述和易于理解,X射线检测器可以代表性地表示接收穿过目标对象的X射线(例如,X射线光子)并通过转换接收到的X射线光子来生成电信号的检测器。但是,本公开的实施例不限于此。X射线检测器可以被称为成像检测器、图像传感器、数字检测器等。

图1是图示根据至少一个实施例的接收从X射线源发送并穿过目标对象的X射线(例如,X射线光子)的X射线检测器的视图。

参考图1,X射线检测器10和X射线源20可以分别安装和部署为彼此面对。X射线源20可以生成X射线(例如,X射线光子),并且将生成的X射线朝着目标对象30(诸如患者)辐射。

根据至少一个实施例,X射线检测器10可以i)接收从X射线源20生成并穿过目标对象30的X射线(例如,X射线光子),并且ii)将接收到的X射线(例如,X射线光子)间接地或直接地转换成电信号。X射线检测器20可以在平面中具有矩形形状,但是X射线检测器20的形状不限于此。

根据至少一个实施例,X射线检测器10可以是间接型X射线检测器,其接收穿过目标对象30的X射线(例如,X射线光子),将X射线(例如,X射线光子)转换成可见光光子,并且将可见光光子转换成电信号。因而,X射线检测器10可以包括用于将X射线光子转换成可见光光子的闪烁体层。这种闪烁体层可以由碘化铯(CsI)制成,但是本公开的实施例不限于此。例如,X射线检测器10可以是直接型X射线检测器,其将X射线(例如,X射线光子)直接转换成电信号。在直接型X射线检测器的情况下,X射线检测器10可以不包括闪烁体层。

根据至少一个实施例,X射线检测器10可以包括多个像素驱动微集成芯片(IC),它们通过使用不同于制造光电二极管层的方法的、允许高精度制造的制造方法,而与光电二极管层分开制造并且使用微转移印刷技术将其印刷在光电二极管层的顶部上。因此,根据至少一个实施例,这种X射线检测器10的结构可以允许批量生产制造,同时维持高图像质量并生成相对较少的X射线。

在X射线检测器10中,根据至少一个实施例,每个像素驱动微IC可以形成具有层间电介质(ILD)金属触点和底部光电二极管层的三维结构。X射线检测器10的这种结构可以最大化填充因子,提高X射线光子的吸收率,并且最小化目标对象30的X射线暴露剂量。在本文中,填充因子表示单位像素中的光电二极管面积的面积比。

根据另一个实施例,X射线检测器10可以是背面照明(back side illumination,BSI)型。在背面照明型X射线检测器的情况下,将包括像素驱动微集成芯片的驱动层放置在光电二极管层下方,并且在光电二极管层的底部电极上方形成闪烁体层。因而,像素驱动微集成芯片和金属接触层不阻挡光光子到达光电二极管层。根据本公开的另一个实施例,这种背面照明型X射线检测器10的结构进一步提高了填充因子。

根据至少一个实施例,X射线检测器10可以包括i)由非晶硅(amorphous silicon,a-Si)或有机光电二极管制成并且形成为连续层或布置在孤岛阵列结构中的光电二极管层。在以连续层形成的情况下,它可以最小化单位制造价格。在以孤岛阵列结构形成的情况下,它可以最小化像素之间生成的电信号的串扰。

根据至少一个实施例,通过使用激光剥离技术移除钝化层和绝缘基板(例如,玻璃基板),X射线检测器10可以具有相对轻的重量和增强的耐久性。

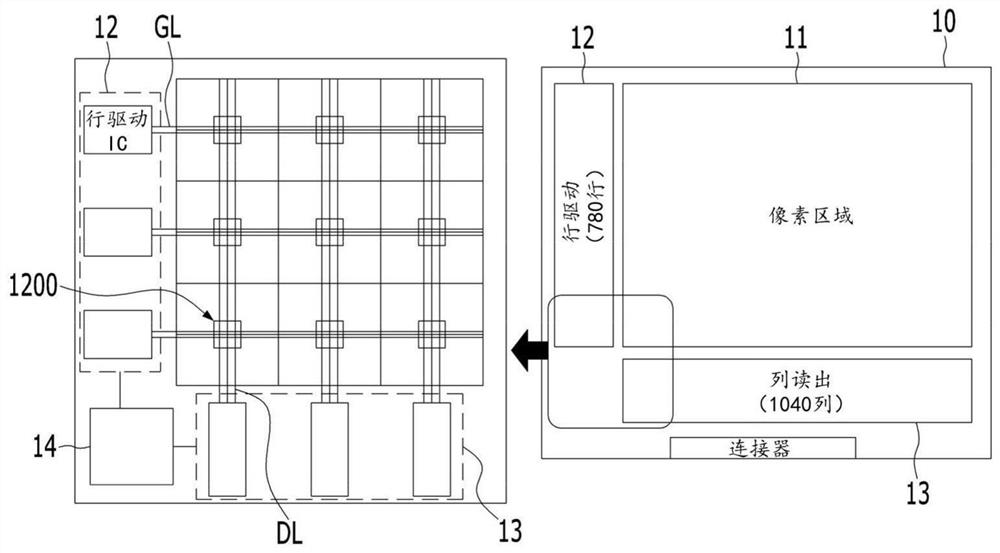

在下文中,将参考图2更详细地描述X射线检测器10的这种结构。图2图示了根据至少一个实施例的X射线检测器的内部结构。

参考图2,根据至少一个实施例,X射线检测器10可以包括像素区域电路11、选通驱动电路12、数据驱动电路13和控制电路14。像素区域电路11可以是接收X射线光子、将X射线(例如,X射线光子)转换成可见光光子并且将光光子转换成电信号的主面板。即,根据至少一个实施例,像素区域电路11可以是间接转换型。但是,本公开的实施例不限于此。例如,在另一个实施例中,像素区域电路11可以是直接转换型。在直接转换型中,像素区域电路11不包括闪烁体层,并且将X射线(例如,X射线光子)直接转换成电信号。

根据至少一个实施例,像素区域电路11可以包括以矩阵布置的多个像素P,每个像素P用作单位光电转换元件。每个像素P可以是光接收元件(例如,光转换元件)的单位。每个像素P可以包括将入射光转换成电信号的光电二极管。每个像素P可以通过形成为在行方向上延伸的选通线GL耦合到选通驱动电路12,并且可以通过形成为在列方向上延伸的数据线DL耦合到数据驱动电路13。

通常,每个像素P包括用于控制对应像素以读取其中累积的信号的像素驱动元件。与典型技术不同,根据至少一个实施例,像素P不包括像素驱动元件。根据至少一个实施例,像素区域电路11可以包括与光电二极管层分开制造并使用微转移印刷技术印刷在光电二极管层上的多个像素驱动微集成芯片(IC)。微转移印刷技术可以使用弹性体印模在目标面板(例如,光电二极管层)上打印设备(例如,像素驱动微集成芯片)。

特别地,例如,可以使用CMOS处理在源硅晶片上制造多个微驱动集成芯片,可以将制造的多个微驱动集成芯片转移到弹性体印模上,并且可以通过在光电二极管层上压印弹性体印模来将制造的多个微驱动集成芯片印刷在光电二极管层上。

根据至少一个实施例,每个像素驱动微集成芯片1200可以耦合到四个光电二极管并且顺序地控制四个像素。但是,本公开的实施例不限于此。例如,根据另一个实施例,一个像素驱动微集成芯片1200可以耦合到两个光电二极管、三个光电二极管或五个光电二极管。即,一个像素驱动微集成芯片1200可以耦合到多于两个光电二极管。耦合到一个像素驱动微集成芯片的光电二极管的数量可以取决于影响制造效率或性能特性的各种因素,诸如电路设计。

每个像素驱动微集成芯片1200可以响应于来自选通驱动电路12的信号而顺序地接通耦合的四个光电二极管,从耦合的四个光电二极管读取数据,并将读取的数据输出到数据驱动电路13。将参考图3更详细地描述这种像素驱动微集成芯片1200。

再次参考图2,X射线检测器10可以包括选通驱动电路12、数据驱动电路13和控制电路14。控制电路14可以生成控制信号,将生成的控制信号发送到选通驱动电路12和数据驱动电路13,并控制选通驱动电路12和数据驱动电路13的操作。控制电路140从数据驱动电路13接收读出的数据D,并且可以以每帧为基础将数据D递送到X射线检测器10外部的图像处理电路(未示出)。

选通驱动电路12可以根据从控制电路14供应的选通控制信号来控制选通信号的输出定时。数据驱动电路13读出在像素P中累积的数据。读出的数据D被递送到控制电路240。基于从控制电路240供应的数据控制信号来控制数据驱动电路230。

如所描述的,X射线检测器10包括多个像素驱动微集成芯片1200,每个像素驱动微集成芯片1200耦合到四个光电二极管并且顺序地控制耦合的四个光电二极管。将参考图3更详细地描述这种像素驱动微集成芯片1200。

图3是图示根据至少一个实施例的像素驱动微集成芯片的电路图。参考图3,像素驱动微集成芯片1200可以耦合到第一光电二极管PD1、第二光电二极管PD2、第三光电二极管PD3和第四光电二极管PD4,并且顺序地控制四个光电二极管PD1、PD2、PD3和PD4。具体而言,根据至少一个实施例,像素驱动微集成芯片1200可以顺序地接通第一至第四光电二极管PD1至PD4的对应开关,顺序地读取在第一至第四光电二极管PD1至PD4中累积的数据,并且顺序地将读取的数据输出到数据驱动电路13。

为了顺序地控制光电二极管,像素驱动微集成芯片1200可以包括定时生成器1210、像素驱动晶体管(TR)1220以及四个开关1231至1234。例如,像素驱动微集成芯片1200可以通过第一开关1231电耦合到第一光电二极管PD1、通过第二开关1232电耦合到第二光电二极管PD2、通过第三开关1233电耦合到第三光电二极管PD3,并且通过第四开关1234电耦合到第四光电二极管PD4。

定时生成器1210可以例如从选通驱动电路12接收时钟信号(CLK)并且生成定时信号以顺序地接通第一至第四开关1231至1234。根据至少一个实施例,定时生成器1210可以用数字计数器或移位寄存器来实现。特别地,可以使用2位计数器来最小化IC尺寸。

像素驱动晶体管(TR)1220可以从光电二极管PD1至PD4中、被来自定时生成器1210的定时信号接通的一个读取数据,并将数据输出到数据驱动电路13。这种像素驱动晶体管(TR)1220可以以三晶体管(3T)结构或四晶体管(4T)结构来实现。

如所描述的,根据至少一个实施例,由一个像素驱动微IC 1200控制四个光电二极管。X射线检测器10的这种结构最小化耦合到像素和驱动电路的金属线。因而,根据至少一个实施例,上述结构提高了填充因子、简化了制造处理,并降低了单位制造价格。

图4是根据本公开的一个实施例的X射线检测器的像素区域中的预定截面的横截面视图。

例如,图4示出了根据一个实施例的正面照明型X射线检测器的像素区域的预定部分。如图4中所示,X射线检测器的像素区域可以包括三个主要层,光电二极管层100、驱动层200和闪烁体层300。

根据至少一个实施例,光电二极管层100可以包括在绝缘基板710上形成的公共电极720、以矩阵布置在公共电极720上的多个光电二极管730,以及顶部透明像素电极740。例如,绝缘基板710可以是玻璃基板。

多个光电二极管730可以接收可见光光子并将光光子转换成电信号。这种光电二极管730可以具有包括P+型区域(例如,高浓度P型)、I型区域和N型区域的PIN二极管结构。例如,P型光电导材料可以是CdTe。

根据至少一个实施例,可以使用TFT处理来制造这种光电二极管层100。因而,可以以相对低的制造价格将光电二极管层100制造为大表面X射线检测器。此外,可以以相对低的制造价格将这种光电二极管层100制造为连续层。可替代地,可以通过对连续的光电二极管层进行构图(patterning)而以孤岛阵列结构形成光电二极管层100。在这种情况下,这种结构可以最小化相邻光电二极管之间的串扰。

驱动层200可以包括多个像素驱动IC 1200和金属触点,每个像素驱动IC 1200控制至少两个光电二极管中,并且金属触点将像素驱动IC连接到对应的光电二极管730。在本公开的实施例中,一个像素驱动IC 1200顺序地或同时控制四个光电二极管。但是,本公开的实施例不限于此。由一个像素驱动IC 1200控制的光电二极管的数量可以根据与X射线检测器相关的各种因素而变化。

特别地,在光电二极管层100中形成接触孔之后,与光电二极管层100分开制造多个像素驱动IC 1200并使用微转移印刷技术将其印刷在光电二极管层100上。然后,形成金属触点140以将像素驱动IC 1200连接到对应的光电二极管730。如所描述的,可以使用CMOS处理来制造多个像素驱动IC1200,并使用微转移技术将多个像素驱动IC 1200印刷在光电二极管层100上。因而,可以以高精度(例如,纳米级)制造像素驱动IC 1200以具有高图像质量。

闪烁体层300可以在驱动层200上形成。闪烁体层300可以将X射线转换成可见光。闪烁体层300可以具有柔性(flexible)特性。闪烁体层300可以由CsI或Gadox(Gd

图5是根据本公开的另一个实施例的X射线检测器的像素区域中的预定截面的横截面视图。例如,图5示出了根据一个实施例的背面(back side,BS)照明型X射线检测器的像素区域的预定部分。如图5中所示,X射线检测器的像素区域可以包括驱动层200-1、光电二极管层100-1和闪烁体层300-1。BS照明型X射线检测器的驱动层200-1、光电二极管层100-1、闪烁体层300-1的每一个可以具有与FS照明型X射线检测器的对应层相似的结构。

如图5中所示,光电二极管层100-1可以存在于BS照明型X射线检测器中的驱动层200-1上。即,图5的驱动层200-1和光电二极管层100-1可以是图4的颠倒的光电二极管层100和驱动层200。例如,根据至少一个实施例,驱动层200-1在光电二极管层100-1上形成,并且驱动层200-1和光电二极管层100-1的所得物被翻转。然后,将所得物放置在载体基板1920上的粘合层1910上。因而,在BS照明型X射线检测器中,光电二极管层100-1的公共电极是光电二极管层100-1的最上层,并且像素驱动微IC 1200存在于最下层中。

如图5中所示,根据至少一个实施例,金属接触线和像素驱动微IC不阻挡光电二极管730。因而,BS照明型X射线检测器可以无损地将光光子递送到光电二极管730。

此外,在翻转驱动层200-1和光电二极管层100-1的所得物之前,可以使用激光剥离技术来移除绝缘基板710,并且使用具有柔性特性的材料在光电二极管层100-2上形成阻挡层1820和闪烁体层1720。因而,可以提高X射线检测器的耐久性和柔性。

与FS照明型X射线检测器相似,根据至少一个实施例,可以使用TFT处理来制造光电二极管层100-1。因而,可以以相对低的制造价格将光电二极管层100-1制造为大表面X射线检测器。此外,可以以相对低的制造价格将这种光电二极管层100-1制造为连续层。可替代地,可以通过对连续的光电二极管层进行构图而以孤岛阵列结构形成光电二极管层100-1。在这种情况下,这种结构可以最小化相邻光电二极管之间的串扰。

与FS照明型X射线检测器相似,驱动层200-1可以包括多个像素驱动IC 1200以及金属触点,每个像素驱动IC 1200控制至少两个光电二极管,并且金属触点将像素驱动IC连接到对应的光电二极管730。在本公开的示例中,一个像素驱动IC 1200顺序地或同时控制四个光电二极管。但是,本公开的实施例不限于此。由一个像素驱动IC 1200控制的光电二极管的数量可以根据与X射线检测器相关的各种因素而变化。

特别地,在光电二极管层100中形成接触孔之后,与光电二极管层100分开制造多个像素驱动IC 1200并使用微转移印刷技术将其印刷在光电二极管层100上。然后,形成金属触点140以将像素驱动IC 1200连接到对应的光电二极管730。如所描述的,可以使用CMOS处理来制造多个像素驱动IC1200,并且使用微转移技术将其印刷在光电二极管层100上。因而,可以以高精度(例如,纳米级)制造像素驱动IC 1200以具有高图像质量。

与FS照明型X射线检测器相似,光电二极管层100-1可以包括在绝缘基板710上形成的公共电极720、以矩阵布置在公共电极720上的多个光电二极管730,以及顶部透明像素电极740。多个光电二极管730可以接收可见光光子并且将光光子转换成电信号。这种光电二极管730可以具有包括P+型区域(例如,高浓度P型)、I型区域和N型区域的PIN二极管结构。例如,P型光电导材料可以是CdTe。

与FS照明型X射线检测器不同,闪烁体层300-1可以在光电二极管层100-1上形成。这种闪烁体层300-1可以将X射线转换成可见光。闪烁体层300-1可以包括闪烁体1720和阻挡层1820,并且由具有柔性特性的材料制成。闪烁体层300可以由CsI或Gadox(Gd

在下文中,将参考图6至20描述根据本公开的实施例的制造X射线检测器的方法。

图6是图示根据本公开的至少一个实施例的制造X射线检测器的方法的流程图。图7至17是用于描述根据至少一个实施例的制造正面照明型X射线检测器的方法的横截面视图。图18至20是用于描述根据至少一个实施例的制造背面照明型X射线检测器的方法的横截面视图。

参考图6,可以在步骤6010处形成光电二极管层100。特别地,可以在步骤S6010处在绝缘基板710上形成多个光电二极管730。特别地,图7图示了根据至少一个实施例的形成光电二极管层的过程。

如图7中所示,公共底部电极720可以在绝缘基板710上形成。绝缘基板710可以由具有柔性特性的材料制成。公共底部电极720可以由氧化铟锡(ITO)或氧化铟锌(IZO)制成。公共底部电极720可以是ITO玻璃基板或IZO玻璃基板,但是本公开的实施例不限于此。特别地,公共底部电极720可以是用于背面照明型X射线检测器的透明层。但是,公共底部电极720可以不是用于正面照明型X射线检测器的透明层。在公共底部电极720上,形成多个光电二极管730。光电二极管730可以由非晶硅(a-Si)或有机硅制成。可以通过在公共底部电极720上形成i-Si层、在i-Si层上形成p-Si层并且在p-Si层上形成n-Si层来形成光电二极管730。

顶部透明像素电极740可以在光电二极管730上形成。顶部透明像素电极740可以由氧化铟锡(ITO)或氧化铟锌(IZO)制成。顶部透明像素电极740可以是ITO玻璃基板或IZO玻璃基板,但是本公开的实施例不限于此。特别地,顶部透明像素电极740可以是用于正面照明型X射线检测器的透明层。但是,顶部透明像素电极740可以不是用于背面照明型X射线检测器的透明层。如所描述的,根据至少一个实施例,可以使用TFT处理来形成这种光电二极管层100。光电二极管层100可以形成为连续层,从而最小化单位制造价格。此外,可以通过构图以孤岛阵列结构形成光电二极管层100。即,如图所示,在其上以矩阵形式形成多个光电二极管730。在这种情况下,可以最小化相邻光电二极管之间的串扰。

返回去参考图6,可以在步骤S6020至S6050处在光电二极管层100上形成驱动层200。特别地,图8至图14是图示根据至少一个实施例的在光电二极管层上形成驱动层的过程的图。

在步骤S6020处,可以在光电二极管层100上形成第一层间电介质(ILD)层810(例如,ILD1),以覆盖所有光电二极管730和相邻像素之间的间隙,并且可以在第一ILD1层810中形成多个金属接触孔820,如图8中所示。特别地,可以在每个光电二极管上形成一个金属接触孔820,以暴露顶部透明像素电极740。

在步骤S6030处,第一金属接触层910可以被形成为填充第一接触孔820并沿着ILD1层810的顶表面以预定长度延伸,如图9中所示。

在步骤S6040处,可以在金属接触层910和第一ILD层810(ILD1)上形成第二ILD层1010(ILD2),并且可以在第二ILD层1010(ILD2)中在每个光电二极管730处形成第二接触孔1020,以暴露对应的第一金属接触层910,如图10中所示。

在步骤S6050处,可以在第二ILD层1010(ILD2)和第二接触孔1020上形成印刷粘合层1110,如图11中所示。印刷粘合层1101可以由树脂制成并且厚度为大约1.2um。

可以形成印刷粘合层1101,以在其上印刷像素驱动集成芯片(IC)1200。即,光电二极管层100上的印刷粘合层1101可以是目标面板。

在步骤S6060处,可以将像素驱动集成芯片(IC)1200印刷在印刷粘合层1100上。每个像素驱动IC可以定位在两个相邻像素之间,如图12中所示。特别地,根据至少一个实施例,每个像素驱动IC可以被定位成顺序地控制对应的四个光电二极管。

在下文中,将参考图6和图21描述微转移印刷处理。图21示出了根据至少一个实施例的用于在光电二极管层上印刷多个像素驱动微集成芯片的微转移印刷处理。

参考图6和图21,在步骤S6061处,可以在源硅晶片2510中制造像素驱动集成芯片(IC)1200。可以执行CMOS处理以制造具有高精度(例如,微米级)的IC以提供高图像质量。然后,在步骤S6062处,可以将源硅晶片2510上的像素驱动集成芯片(IC)1200转移到弹性体印模2520上。在步骤S6063处,可以通过以预定条件在目标面板2530(例如,光电二极管层100上的印刷粘合层1101)上按压弹性体印模2520而将像素驱动集成芯片1200印刷在光电二极管层100上的印刷粘合层1101上。在步骤S6064处,可以在印刷之后移除弹性体印模2520。

返回去参考图12,例如,每个像素驱动IC的高度可以短于大约10um。此外,从底部公共电极720到印刷粘合层1110的厚度可以比大约5um更薄。

在步骤S6070处,可以在每个像素驱动IC 1200的两侧都形成第三接触孔1300,以通过第二ILD2层1010和印刷粘合层1110暴露第一金属接触层910,如图13中所示。

在步骤S6080处,根据至少一个实施例,可以形成第二金属接触层1400以填充第三接触孔1300并连接像素驱动IC 1200的两端,如图14中所示。因而,像素驱动IC 1200的每一端可以连接到对应的光电二极管730。

根据本公开的另一个实施例,当第一ILD层810具有防潮优先级和粘合优先级时,像素驱动IC 1200可以直接在第一ILD层810上形成并连接到对应的光电二极管720,而无需形成第二ILD层1010和印刷粘合层1110,如图15中所示。在这种情况下,可以进一步简化制造方法。

根据本公开的又一个实施例,当第二ILD 2层1010具有防潮优先级和粘合优先级时,像素驱动IC 1200可以直接在第二ILD 2层1010上形成并连接到对应的像素730,而无需形成印刷粘合层1110,如图16中所示。

返回去参考图6,在步骤S6090处,在印刷粘合层1110和像素驱动IC 1200上形成表面钝化层1710。如图17中所示,可以在步骤S6100处在表面钝化层1610上形成闪烁体层1720。

通过在像素驱动IC 1200和钝化层1610上形成闪烁体层1720,可以完全制造正面照明X射线检测器10的像素区域111。根据另一个实施例,X射线检测器10可以被制造为背面照明型X射线检测器。在下文中,将参考图18至图20描述用于制造背面照明型X射线检测器的像素区域的方法。

图18至图20是示意性地图示根据至少一个实施例的制造背面照明型X射线检测器的过程的横截面视图。

返回去参考图18,在步骤S6010处,在绝缘基板710上形成牺牲层(sacrificinglayer)1810,并且在牺牲层1810上形成阻挡层1820。牺牲层1810被形成用于激光剥离(LLO)。阻挡层1820由PI制成。在形成阻挡层1820之后,可以类似于图7至图14中所示的过程,在阻挡层1820上形成光电二极管层100和驱动层200。

在步骤S6080处形成光电二极管层100和驱动层200之后,可以在步骤S6110处执行激光剥离处理以移除玻璃层710和牺牲层1810,如图18中所示。根据至少一个实施例,由于移除了玻璃层710,因此可以提高X射线检测器10的耐久性。

参考图19,在激光剥离处理S6110之后,在步骤S6120处执行翻转处理以翻转光电二极管层100和驱动层200的所得物并在步骤S6130处将其放置在在由碳石墨制成的载体基板1920上形成的粘合层1910上。

参考图20,在S6130处在阻挡层1820上形成闪烁体层1720。通过在阻挡层1820上形成闪烁体层1720,可以完全形成背面照明型X射线检测器的像素区域。

本文中对“一个实施例”或“实施例”的引用是指结合该实施例描述的特定特征、结构或特性可以包括在本发明的至少一个实施例中。说明书中各个地方出现的短语“在一个实施例中”不一定全部是指同一个实施例,分离的或替代的实施例也不一定与其它实施例互斥。对于术语“实施方式”也同样适用。

如在本申请中使用的,词语“示例性”在本文中用来指用作示例、实例或说明。本文中被描述为“示例性”的任何方面或设计不必被解释为比其它方面或设计优选或有利。更确切地说,示例性一词的使用旨在以具体的方式呈现概念。

此外,术语“或”旨在指包含性的“或”而不是排他性的“或”。即,除非另有指出或从上下文清楚,否则“X采用A或B”旨在指任何自然的包含性排列。即,如果X采用A;X采用B;或X采用A和B两者,那么在任何上述情况下都满足“X采用A或B”。此外,在本申请和所附权利要求书中使用的冠词“一”和“一个”一般应当被解释为指“一个或多个”,除非另有指出或从上下文清楚是针对单数形式。

而且,术语“系统”、“组件”、“模块”、“接口”、“模型”等一般旨在指与计算机相关的实体,或者硬件、硬件和软件的组合、软件或执行中的软件。例如,组件可以是但不限于在处理器上运行的进程、处理器、对象、可执行文件、执行的线程、程序和/或计算机。作为说明,在控制器上运行的应用和控制器都可以是组件。一个或多个组件可以驻留在执行的进程和/或线程中,并且组件可以位于一个计算机上和/或分布在两个或更多个计算机之间。

本发明可以以方法和用于实践那些方法的装置的形式来实施。本发明还可以以在有形介质、非暂时性介质(诸如磁记录介质、光学记录介质、固态存储器、软盘、CD-ROM、硬盘驱动器,或任何其它机器可读存储介质)中实施,其中,当将程序代码加载到诸如计算机之类的机器中并由其执行时,该机器就成为用于实践本发明的装置。本发明还可以以程序代码的形式来实施,例如,无论是存储在存储介质中、加载到机器中和/或由机器执行,还是通过某种传输介质或载体(诸如通过电布线或电缆、通过光纤,或经由电磁辐射)传输,其中,当将程序代码加载到诸如计算机之类的机器中并由其执行时,该机器就成为实践本发明的装置。当在通用处理器上实现时,程序代码片段与处理器结合,以提供类似于特定逻辑电路操作的独特设备。本发明还可以以使用本发明的方法和/或装置生成的、通过介质以电或光的方式传输的比特流或信号值的其它序列、磁记录介质中存储的磁场变化等的形式实施。

应当理解的是,本文阐述的示例性方法的步骤不一定必需以所描述的次序执行,并且此类方法的步骤的次序应当被理解为仅仅是示例性的。同样,在与本发明的各种实施例一致的方法中,可以在此类方法中包括附加步骤,并且可以省略或组合某些步骤。

如本文中针对要素和标准所使用的,术语“兼容”是指该要素以标准全部或部分指定的方式与其它要素通信,并且将被其它要素识别为足以能够以标准指定的方式与其它要素通信。兼容的要素不需要以标准指定的方式在内部进行操作。

本文中的任何权利要求要素均不得根据35U.S.C.§112第六段解释,除非使用短语“用于……的部件”或“用于……的步骤”明确叙述该要素。

虽然本文已经描述了本发明的实施例,但是应当理解的是,前述实施例和优点仅仅是示例,并且不应被解释为限制本发明或权利要求的范围。本领域技术人员可以设计落入本公开的原理的精神和范围内的许多其它修改和实施例,并且本教导也可以容易地应用于其它类型的装置。更具体而言,在本公开、附图和所附权利要求的范围内,主题组合布置的组成部分和/或布置中的各种变化和修改是可能的。除了组成部分和/或布置的变化和修改之外,替代使用对本领域技术人员也是显而易见的。

- 具有在光电二极管层上印制的驱动微集成芯片的X射线检测器

- 具有转换器元件上的照明层的x射线检测器