后段刻蚀后清洗方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种半导体集成电路制造方法,特别是涉及一种后段(BEOL)刻蚀后清洗方法。

背景技术

后段工艺是用于形成金属互连结构,金属互连结构包括金属线和位于各上下相邻层的金属线之间的通孔,通孔需要穿过层间膜,故需要对层间膜进行刻蚀形成通孔的开口。在铜互连结构中,需要采用大马士革工艺,包括单大马士革和双大马士革,双大马士革工艺会采用对通孔的开口和金属线的沟槽进行一体化刻蚀(all in one)。后段工艺中的刻蚀工艺为后段刻蚀,后段刻蚀后往往会在晶圆上产生刻蚀残余物,故需要采用清洗工艺对刻蚀残余物进行去除。

现有一种后段刻蚀后清洗方法时采用EKC清洗,EKC清洗需要采用EKC清洗液,但是EKC清洗会使产品良率降低。

现有一种改进的后段刻蚀后清洗方法时采用uDHF溶液进行清洗,所述uDHF溶液为DHF和H2SO4的混合液。uDHF溶液清洗能有效去除Ti,SiO2和Cu的副产物(bi-product),同时不会对晶圆的材料产生损失。

如图1A所示,是现有后段刻蚀工艺中大马士革工艺的一体化刻蚀后的器件结构图;如图1B所示,是采用现有后段刻蚀后清洗方法对图1A所示结构进行清洗后的器件结构图;如图2所示,是现有后段刻蚀后清洗方法进行清洗时的示意图;如图1A所示,铜线和通孔采用大马士革工艺形成;当大马士革工艺为双大马士革工艺时,所述通孔的开口104和所述铜线的沟槽105采用一体化刻蚀形成。所述后段刻蚀为所述一体化刻蚀。

所述通孔的开口104底部将底层铜线101表面暴露,所述通孔的开口104的顶部和所述铜线的沟槽105相连通。

所述通孔的开口104和所述铜线的沟槽105穿过层间膜102。

所述层间膜102的材料包括低K介质层。

所述低K介质层和所述底层铜线101之间还隔离有铜扩散阻挡层。较佳为,所述铜扩散阻挡层采用氮掺杂碳化硅层(NDC)。

所述层间膜102的表面还形成有金属硬质掩膜层103,所述金属硬质掩膜层103定义出所述铜线的沟槽105的形成区域。所述金属硬质掩膜层103采用TiN。

由图1A所示可知,以所述一体化刻蚀为例的所述后段刻蚀完成后,在所述通孔的开口104和所述铜线的沟槽105的侧面形成有刻蚀残余物106a以及在所述通孔的开口104的底部表面形成有刻蚀残余物106b,刻蚀残余物包括Ti,SiO

如图2所示,现有方法在后段刻蚀后直接采用uDHF溶液对所述晶圆108的表面进行清洗,以去除所述后段刻蚀的刻蚀残余物,所述uDHF溶液为DHF和H2SO4的混合液。所述uDHF溶液中,DHF的HF的溶度为10ppm~50ppm;H2SO4的溶度为1%~10%。

所述清洗中采用喷嘴将所述uDHF喷射到所述晶圆108的表面。图2中,标记109表示所喷射的所述DICO

如图1B所示,虚线圈107a和107b为分别对刻蚀残余物106a和106b清洗后的示意图。其中,刻蚀残余物106b为CuO,所述uDHF去除CuO的化学反应过程如下面的化学反应式所示:

CuO+H

相比于EKC清洗,uDHF溶液清洗能提高产品良率。但是如图3A所示,是采用图2所示的现有后段刻蚀后清洗方法清洗后晶圆上的残留物测试图;图2所示的现有uDHF溶液清洗方法容易在晶圆的中央出现残留物,图3A中晶圆单独用标记108a标出,晶圆108a中央出现的残留物单独用标记110a标出;图2中也示意了出现在晶圆108中央的残留物110。

进行进一步分析可知,残留物110a为聚合物(polymer),如图3B所示,是图3A中测试得到的残留物的照片;残留物单独用标记110b表示。

发明内容

本发明所要解决的技术问题是提供一种后段刻蚀后清洗方法,能有效去除后段刻蚀后的残余物,特别是能去除比较难以去除的聚合物残留。

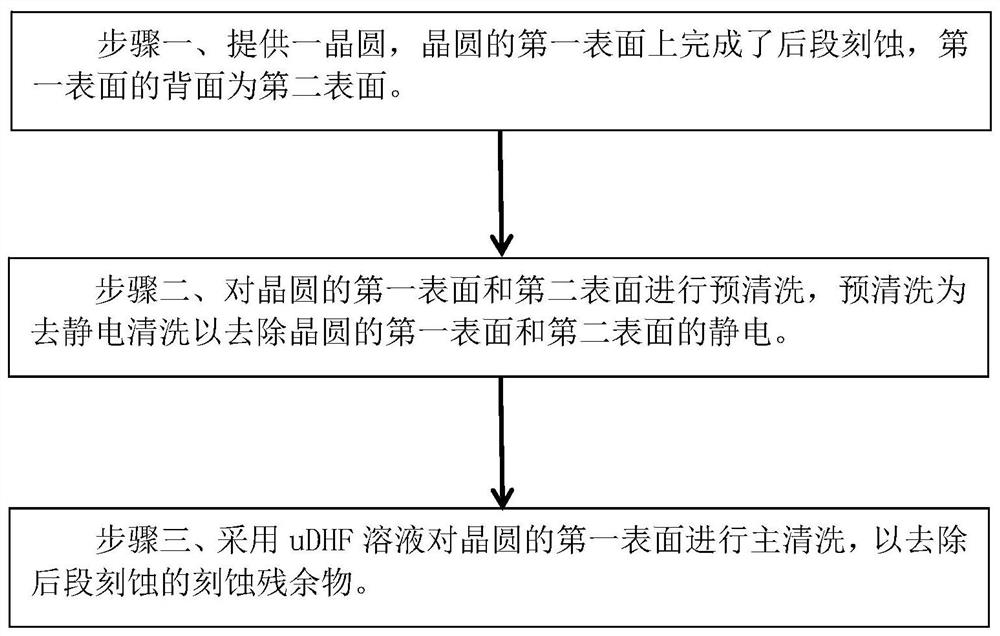

为解决上述技术问题,本发明提供的后段刻蚀后清洗方法包括如下步骤:

步骤一、提供一晶圆,所述晶圆的第一表面上完成了后段刻蚀,所述第一表面的背面为第二表面。

步骤二、对所述晶圆的第一表面和第二表面进行预清洗,所述预清洗为去静电清洗以去除所述晶圆的第一表面和第二表面的静电。

步骤三、采用uDHF溶液对所述晶圆的第一表面进行主清洗,以去除所述后段刻蚀的刻蚀残余物,所述uDHF溶液为DHF和H2SO4的混合液。

进一步的改进是,所述去预清洗的清洗液采用DICO

进一步的改进是,所述uDHF溶液中,DHF的HF的溶度为10ppm~50ppm;H2SO4的溶度为1%~10%。

进一步的改进是,所述晶圆包括硅晶圆。

进一步的改进是,步骤一中,所述后段刻蚀包括通孔的开口刻蚀。

进一步的改进是,所述晶圆的后段工艺中采用铜互连结构,铜互连结构中包括多层铜线以及在各层所述铜线之间设置有所述通孔,所述后段刻蚀还包括所述铜线的沟槽刻蚀。

进一步的改进是,所述铜线和所述通孔采用大马士革工艺形成;所述大马士革工艺包括单大马士革工艺和双大马士革工艺。

当采用双大马士革工艺时,所述通孔的开口和所述铜线的沟槽采用一体化刻蚀形成,步骤一中的所述后段刻蚀为所述一体化刻蚀;

所述晶圆的第一表面为所述晶圆的正面。

进一步的改进是,所述通孔的开口底部将底层铜线表面暴露,所述通孔的开口的顶部和所述铜线的沟槽相连通。

进一步的改进是,所述通孔的开口和所述铜线的沟槽穿过层间膜。

进一步的改进是,所述层间膜的材料包括低K介质层。

进一步的改进是,所述低K介质层和所述底层铜线之间还隔离有铜扩散阻挡层。

进一步的改进是,所述铜扩散阻挡层采用氮掺杂碳化硅层。

进一步的改进是,所述层间膜的表面还形成有金属硬质掩膜层,所述金属硬质掩膜层定义出所述铜线的沟槽的形成区域。

进一步的改进是,所述金属硬质掩膜层采用TiN。

进一步的改进是,步骤三中,所述主清洗中采用喷嘴将所述uDHF喷射到所述晶圆的第一表面。

进一步的改进是,步骤三中,所述主清洗中从所述晶圆的边缘开始采用扫描方式将所述uDHF喷射到所述晶圆的第一表面。

进一步的改进是,步骤二中,所述预清洗中采用喷嘴将所述DICO

本发明在后段刻蚀完成后以及采用uDHF溶液对晶圆进行主清洗之前,增加了对晶圆的第一表面和第二表面即正反两面都进行去除静电的预清洗,这样在主清洗完成后能有效去除后段刻蚀后的残余物,特别是能去除比较难以去除的聚合物残留,如本发明能防止在晶圆的中央出现聚合物残留,最后本发明能提高产品的性能和良率。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明:

图1A是现有后段刻蚀工艺中大马士革工艺的一体化刻蚀后的器件结构图;

图1B是采用现有后段刻蚀后清洗方法对图1A所示结构进行清洗后的器件结构图;

图2是现有后段刻蚀后清洗方法进行清洗时的示意图;

图3A是采用图2所示的现有后段刻蚀后清洗方法清洗后晶圆上的残留物测试图;

图3B是图3A中测试得到的残留物的照片;

图4是本发明实施例后段刻蚀后清洗方法的流程图;

图5A是本发明实施例后段刻蚀后清洗方法进行预清洗时的示意图;

图5B是本发明实施例后段刻蚀后清洗方法进行主清洗时的示意图;

图6是本发明实施例后段刻蚀后清洗方法完成后晶圆上的残留物测试图。

具体实施方式

如图4所示,是本发明实施例后段刻蚀后清洗方法的流程图;如图5A所示,是本发明实施例后段刻蚀后清洗方法进行预清洗时的示意图;如图5B所示,是本发明实施例后段刻蚀后清洗方法进行主清洗时的示意图;本发明实施例后段刻蚀后清洗方法包括如下步骤:

步骤一、提供一晶圆201,所述晶圆201的第一表面上完成了后段刻蚀,所述第一表面的背面为第二表面。

本发明实施例中,所述晶圆201包括硅晶圆201。

所述后段刻蚀包括通孔的开口104刻蚀。

所述晶圆201的后段工艺中采用铜互连结构,铜互连结构中包括多层铜线以及在各层所述铜线之间设置有所述通孔,所述后段刻蚀还包括所述铜线的沟槽105刻蚀。

所述铜线和所述通孔采用大马士革工艺形成,大马士革工艺包括单大马士革和双大马士革工艺。当采用双大马士革工艺时,所述通孔的开口和所述铜线的沟槽采用一体化刻蚀形成,步骤一中的所述后段刻蚀为所述一体化刻蚀;

所述晶圆的第一表面为所述晶圆的正面。

所述通孔的开口104和所述铜线的沟槽105采用一体化刻蚀形成,步骤一中的所述后段刻蚀为所述一体化刻蚀。所述一体化刻蚀也请参考图1A所示。

所述晶圆201的第一表面为所述晶圆201的正面。

所述通孔的开口104底部将底层铜线101表面暴露,所述通孔的开口104的顶部和所述铜线的沟槽105相连通。

所述通孔的开口104和所述铜线的沟槽105穿过层间膜102。

所述层间膜102的材料包括低K介质层。

所述低K介质层和所述底层铜线101之间还隔离有铜扩散阻挡层。较佳为,所述铜扩散阻挡层采用氮掺杂碳化硅层。

所述层间膜102的表面还形成有金属硬质掩膜层103,所述金属硬质掩膜层103定义出所述铜线的沟槽105的形成区域。所述金属硬质掩膜层103采用TiN。

由图1A所示可知,以所述一体化刻蚀为例的所述后段刻蚀完成后,在所述通孔的开口104和所述铜线的沟槽105的侧面形成有刻蚀残余物106a以及在所述通孔的开口104的底部表面形成有刻蚀残余物106b,刻蚀残余物包括Ti,SiO

步骤二、如图5A所示,对所述晶圆201的第一表面和第二表面进行预清洗,所述预清洗为去静电清洗以去除所述晶圆201的第一表面和第二表面的静电,静电如图5A中的+号所示。

本发明实施例中,所述预清洗的清洗液采用DICO

所述预清洗中采用喷嘴将所述DICO

步骤三、如图5B所示,采用uDHF溶液对所述晶圆201的第一表面进行主清洗,以去除所述后段刻蚀的刻蚀残余物,所述uDHF溶液为DHF和H2SO4的混合液。

本发明实施例中,所述uDHF溶液中,DHF的HF的溶度为10ppm~50ppm;H2SO4的溶度为1%~10%。

所述主清洗中采用喷嘴将所述uDHF喷射到所述晶圆201的第一表面。较佳为,所述主清洗中从所述晶圆201的边缘开始采用扫描方式将所述uDHF喷射到所述晶圆201的第一表面。图5B中,标记203表示所喷射的所述DICO

所述主清洗对刻蚀残余物的去除也请参考图1B所示,虚线圈107a和107b为分别对刻蚀残余物106a和106b清洗后的示意图。

如图6所示,是本发明实施例后段刻蚀后清洗方法完成后晶圆201a上的残留物测试图,可以看出所述晶圆201a的表面上没有刻蚀残余物,特别是没有聚合物残留。

本发明实施例在后段刻蚀完成后以及采用uDHF溶液对晶圆201进行主清洗之前,增加了对晶圆201的第一表面和第二表面即正反两面都进行去除静电的预清洗,这样在主清洗完成后能有效去除后段刻蚀后的残余物,特别是能去除比较难以去除的无聚合物残留,如本发明实施例能防止在晶圆的中央出现聚合物残留,最后本发明能提高产品的性能和良率。

以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

- 后段刻蚀后清洗方法

- 抗反射涂层清洗及刻蚀后残留物去除组合物、制备方法及用途