经涂覆的锂离子可充电电池活性材料

文献发布时间:2023-06-19 11:55:48

本申请根据35U.S.C.§119(e)的规定要求2018年8月30日提交的题为“经涂覆的锂离子可充电电池活性材料”的美国临时专利申请序列号62/725,060的优先权,该申请内容通过引用全文纳入本文。

技术领域

本公开涉及经涂覆的锂离子可充电电池正电极活性材料、制备该材料的方法、包含该材料的锂离子可充电电池。

背景技术

许多充电电池含有有机液体电解质。有机液体电解质能够在各种电压下运行,并且具有其它优势。然而,有机液体电解质会与某些正电极活性材料发生反应,在电池内产生气体。气体会通过破坏电池结构而在电池中引起问题,通常随着充电/放电循环次数的增加(容量衰减)或电池故障完全无法运行而导致电池容量下降。

发明内容

本公开提供了经涂覆的正电极活性材料颗粒,其包含活性材料,所述活性材料具有化学通式A

上述经涂覆的正电极活性材料颗粒还可以通过一个或多个以下附加特征进行表征,除非明确相互排斥,这些附加特征可以彼此组合或与本说明书中任意其它部分(包括特定实施例)的说明组合使用:

i)A可以是锂(Li);

ii)M还包含合金中的钴(Co)或与至少一种其它电化学活性金属组合的钴(Co);

iii-a)至少一种其它电化学活性金属包括铁(Fe)、铬(Cr)、锰(Mn)、镍(Ni)、钒(V)或钛(Ti);

iii-b)M可以是Co和Fe的组合;

iii-c)M可以是Co和Cr的组合;

iii-d)M可以是Co、Fe和Cr的组合;

iv)z可以大于0;

iv-a)E可以是Si;

iv-b)E可以是非电化学活性金属;

iv-b-1)非电化学活性金属可以是镁(Mg)、钙(Ca)或锶(Sr)、或锌(Zn)、钪(Sc)、或镧(La)、或其任意合金或组合;

iv-c)E可以是硼族元素;

iv-c-1)硼族元素可以是铝(Al)或镓(Ga)或其组合;

v)LiM

vi)经涂覆的正电极活性材料颗粒还可以包括活性材料和涂层之间的碳层。

vi-a)碳层可以与活性材料一体形成;

vii)涂层可以占经涂覆颗粒的0.1重量%至20重量%且包括0.1重量%和20重量%;

viii)活性材料可以是磨碎机混合的活性材料;

本公开提供了通过以下方式对活性材料进行涂覆的第一方法:将涂层前体溶液施加到活性材料颗粒上,并且将具有涂层前体溶液的活性材料颗粒加热至300℃至600℃以在活性材料上形成涂层。活性材料可以具有化学通式Li

上述第一方法可以通过一个或多个以下附加特征进行表征,除非明确相互排斥,这些附加特征可以彼此组合或与本说明书中任意其它部分(包括特定实施例)的说明组合使用:

i)施加涂层前体溶液可以包括:对涂层前体和活性材料颗粒进行喷雾干燥;

i-a)喷雾干燥可以包括:使涂层前体溶液和活性材料颗粒混合以形成喷雾干燥溶液;以及对喷雾干燥溶液进行喷雾干燥;

ii)施加涂层前体溶液可以包括水热法,所述水热法包括:将活性材料颗粒添加到涂层前体溶液中,使溶液保持在70℃至90℃(含端值)的水热涂覆温度,并对溶液进行干燥;

ii-a)水热法还可以包括:溶液保持在水热涂覆温度10小时至30小时(含端值);

iii)涂层前体溶液可以包含水性溶剂;

iv)涂层前体溶液可以包含非水性溶剂;

v)涂层前体溶液可以包含溶剂:溶质比例为99.9:0.1至90:10的溶剂和涂层前体溶质;

vi)涂层前体溶液可以包含金属或硼盐;

vi-a)金属或硼盐可以包括有机金属盐;

vii)加热可以持续3至5小时。

本公开还提供了对活性材料进行涂覆的第二方法,该方法包括:使得涂层前体颗粒与活性材料颗粒混合以形成未经加工的干燥混合物,并且使干燥混合物在8000rpm至15000rpm(含端值)下经受高速混合。活性材料可以具有化学通式Li

上述第二方法可以通过一个或多个以下附加特征进行表征,除非明确相互排斥,这些附加特征可以彼此组合或与本说明书中任意其它部分(包括特定实施例)的说明组合使用:

i)高速混合可以进行5分钟至15分钟(含端值)。

上述第一和第二方法都可以通过一个或多个以下附加特征进行表征,除非明确相互排斥,这些附加特征可以彼此组合或与本说明书中任意其它部分(包括特定实施例)的说明组合使用:

i)A可以是锂(Li);

ii)M还包含合金中的钴(Co)或与至少一种其它电化学活性金属组合的钴(Co);

ii-a)至少一种其它电化学活性金属包括铁(Fe)、铬(Cr)、锰(Mn)、镍(Ni)、钒(V)或钛(Ti);

ii-b)M可以是Co和Fe的组合;

ii-c)M可以是Co和Cr的组合;

ii-d)M可以是Co、Fe和Cr的组合;

iii)z可以是0;

iii-a)E可以是Si;

iii-b)E可以是非电化学活性金属;

iii-b-1)非电化学活性金属可以是镁(Mg)、钙(Ca)或锶(Sr)、或锌(Zn)、钪(Sc)、或镧(La)、或其任意合金或组合;

iii-c)E可以是硼族元素;

iii-c-1)硼族元素可以是铝(Al)或镓(Ga)或其组合;

iii-d)X可以是P;

iii-e)X可以是S;

iii-f)X可以是Si;

iv)LiM

v)经涂覆的颗粒可以包括碳层,所述碳层可以在活性材料和涂层之间;

v-a)碳层可以与活性材料一体形成;

vi)涂层可以占经涂覆颗粒的0.1重量%至20重量%且包括0.1重量%和20重量%;

vii)该方法还可以包括用于形成活性材料的磨碎机混合法,所述磨碎机混合法包括:对活性材料前体进行磨碎机混合以形成具有平均尺寸的活性材料前体颗粒,并且,将化学计量量的活性材料前体加热到至少一定温度至少一段持续时间,以形成活性材料;

vii-a)活性材料前体可以包括:至少一种氢氧化物、碱金属磷酸盐、非金属磷酸盐、金属氧化物、乙酸盐、草酸盐、或碳酸盐;

vii-a-1)氢氧化物可以包括LiOH、Co(OH)

vii-a-2)碱金属磷酸盐可以包括LiH

vii-a-3)非金属磷酸盐可以包括NH

vii-a-4)金属氧化物可以包括如下物质中的至少一种:Cr

vii-a-5)乙酸盐可以包括Si(OOCCH

vii-a-6)草酸盐可以包括FeC

vii-a-7)碳酸盐可以包括Li

vii-b)磨碎机混合可以包括:以设定的重量:重量比例将球和活性材料前体放置在磨碎机中;

vii-c)磨碎机混合可以包括:将总体积不超过磨碎机容器总体积75%的球和活性物质前体放置在磨碎器容器中;

vii-d)可以进行磨碎机混合,直至达到粒度平稳期;

vii-e)磨碎机混合的进行时间可以比达到粒度平稳期的持续时间长不超过10%;

vii-f)磨碎机混合可以进行足够的持续时间以使产率达到活性物质产率平稳期;

vii-g)磨碎机混合的进行时间可以比足以使产率达到活性材料产率平稳期的持续时间长不超过10%;

vii-h)磨碎机混合可以进行足够的持续时间以达到活性物质容量平稳期;

vii-i)磨碎机混合的进行时间可以比足以达到活性材料容量平稳期的持续时间长不超过10%;

vii-j)磨碎机混合可以进行10小时至12小时(含端值)的混合持续时间;

vii-k)活性材料前体颗粒的平均粒度可以为1μm至700μm(含端值)。

vii-l)磨碎机混合法还可以包括:对活性材料前体颗粒进行过滤以去除超过设定尺寸的颗粒;

vii-m)A是Li,M是Co或Co合金或组合,并且X是P,并且温度为600℃至800℃(含端值);

vii-n)磨碎机混合期间的加热可以进行6小时至24小时(含端值)的加热持续时间;

vii-o)磨碎机混合法的产率可以为至少95至99.9%;

vii-p)活性材料的纯度可以为95至99.9%。

除非明确相互排斥,任意上述方法可以用于制备任意上述经涂覆的正电极活性材料。

本公开还提供了碱金属或碱土金属可充电电池,其包括:电解质,所述电解质包含液体和碱金属盐或碱土金属盐;包括与电解质接触的表面的负电极,负电极还包括负电极活性材料;包括与电解质接触的表面的正电极,正电极还包括如上述或本文其它地方所述的任意正电极活性材料或根据上述方法或本文其它方法所述方法制备的任意正电极活性材料,正电极和负电极之间的电绝缘隔板;以及围绕电解质、电极和隔板的壳体。

上述电池可以通过一个或多个以下附加特征进行表征,除非明确相互排斥,这些附加特征可以彼此组合或与本说明书中任意其它部分(包括特定实施例)的说明组合组合使用:

i)电池还可以包括压力施加系统,该压力施加系统向与电解质接触的至少部分电极表面施加压力;

i-a)压力施加系统可以包括电池内部的密封件和压力施加结构;

i-b)压力施加结构可以包括板材和夹具或螺钉;

i-c)压力施加结构可以包括压力囊;

i-d)电池还可以包括气体迁移区域;

i-e)压力施加结构可以向与电解质接触的至少90%电极表面施加压力;

i-f)由压力施加结构施加的压力在施加压力的任意点之间的变化可以不超过5%;

i-g)压力施加结构施加的压力可以为50psi至90psi;

i-h)压力施加结构施加的压力可以为70psi至75psi;

i-i)电解质可以包括有机液体;

i-i-1)有机液体可以包括有机碳酸酯;

i-i-1-A)有机碳酸酯包括碳酸亚乙酯(EC)与碳酸二甲酯(DMC)、碳酸亚丙酯(PC)、碳酸二乙酯(DEC)、碳酸乙基甲基酯(EMC)或其任意组合;

i-i-2)电解质可以包含锂盐;

i-i-2-A)锂盐包括:LiPF

i-j)电解质可以包括离子液;

i-j-1)离子液可以包括氮(N)基离子液;

i-j-1-A)N基离子液可以包括铵离子液;

i-j-1-A-*)铵离子液可以包括N,N-二乙基-N-甲基-N(2-甲氧基乙基)铵;

i-j-1-B)N基离子液可以包括咪唑鎓离子液;

i-j-1-B-*)咪唑鎓离子液可以包括:乙基甲基咪唑鎓(EMIm)、甲基丙基咪唑鎓(PMIm)、丁基甲基咪唑鎓(BMIm)、或1-乙基-2,3-二甲基咪唑鎓或其任意组合;

i-j-1-C)N基离子液可以包括哌啶鎓离子液;

i-j-1-C-*)哌啶鎓离子液可以包括:乙基甲基哌啶鎓(EMPip)、甲基丙基哌啶鎓(PMPip)、或丁基甲基哌啶鎓(BMPip)、或其任意组合;

i-j-1-D)N基离子液可以包括吡咯烷鎓离子液;

i-j-1-D-*)吡咯烷鎓离子液可以包括:乙基甲基吡咯烷鎓(EMPyr)、甲基丙基吡咯烷鎓(PMPyr)、或丁基甲基吡咯烷鎓(BMPyr)、或其任意组合;

i-j-2)离子液可以包括磷(P)基离子液;

i-j-2-A)P基离子液可以包括鏻离子液;

i-j-2-A-*)鏻离子液可以包括:PR

x-j-3)碱金属盐可以包括:LiF

ii)负电极活性材料可以包括:金属、碳、钛酸锂或钛酸钠或者铌酸锂或铌酸钠、或者锂合金或钠合金。

本公开的实施方式还可以通过所附附图进行进一步理解,其中,相同的数字表示相同的特征。本专利或申请文件包含至少一幅有色附图。本专利或专利申请公开与彩色附图的副本将根据要求,在支付所需的费用之后由政府机关提供。

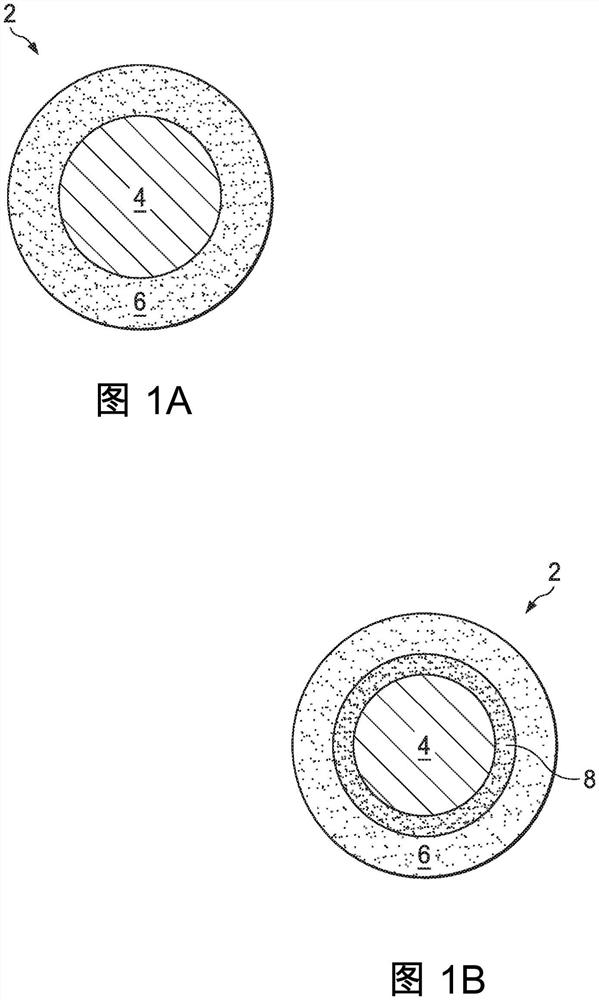

图1A是经涂覆的锂离子正电极活性材料颗粒的横截面示意图。

图1B是具有碳层的经涂覆的锂离子正电极活性材料颗粒的横截面示意图。

图2是多重取代的磷酸钴锂(LiCo

图3是含铁(Fe)、硅(Si)和铬(Cr)的正电极活性材料的代表性能量色散X射线光谱法(EDX)分析,显示出痕量的Si和Cr聚集体。所有图中的比例尺均为10μm。

图4是含Fe、Cr和Si的正电极活性材料的代表性横截面能量色散X射线光谱法(EDX)分析,显示出痕量的Cr杂质。最左侧图中的比例尺为10μm。所有其它图中的比例尺为5μm。

图5A和图5B是正电极活性材料颗粒的一对代表性扫描电子显微镜(SEM)图。图5A中的比例尺为20μm。图5B图像中的比例尺为5μm。

图6是磨碎机混合前体并加热形成活性材料的方法流程图。

图7是适用于本公开的研磨机的示意性局部截面正视图。

图8是显示磨碎机混合期间球:前体重量:重量比对由磨碎机混合前体所形成活性材料容量的影响的图。

图9A是显示以8:1的球:前体重量:重量比进行磨碎机混合6小时之后的粒度分布图。

图9B是显示以8:1的球:前体重量:重量比进行磨碎机混合12小时之后,与图9A相同的前体混合物的粒度分布图。

图10A是用于形成经涂覆颗粒的涂覆方法的流程图。

图10B是用于形成经涂覆颗粒的替代性涂覆方法的流程图。

图11是包括根据本公开的经涂覆活性材料的电池。

图12是本公开电池的横截面示意图。

图13是本公开电池底部部分的示意图。

图14是本公开螺旋压力电池侧面的示意图。

图15是本公开空气压力电池侧面的示意图。

图16是显示包含根据本公开的经涂覆的正电极活性材料和对比的未经涂敷的正电极活性材料的电池的循环稳定性的图。

图17是10重量%c-LiFePO

图18是不同LiF重量%下的经LiF涂覆的LiCo

图19是以6:1的球:前体重量:重量比进行6小时或12小时磨碎机混合之后的LiCo

图20是以8:1的球:前体重量:重量比进行12小时磨碎机混合之后的LiCo

图21是以10:1的球:前体重量:重量比进行12小时磨碎机混合之后的LiCo

图22是以12:1的球:前体重量:重量比进行12小时磨碎机混合之后的LiCo

图23是以14:1的球:前体重量:重量比进行12小时磨碎机混合之后的LiCo

具体实施方式

本公开涉及经涂覆的锂离子可充电电池正电极活性材料、制备该材料的方法、包含该材料的锂离子可充电电池。该涂层减少了正电极活性材料对电解质的暴露,从而减少了电池中气体的产生。

现在参见图1A和1B,锂离子可充电电池正电极活性材料4的经涂覆的颗粒2具有涂层6。在图1B中,碳层8存在于活性材料4和涂层6之间。

活性材料

活性材料可以具有通式A

活性材料中的碱金属(第1族,I族金属)可以是锂(Li)、钠(Na)或钾(K)。碱土金属(第2族,IIA族金属)可以是镁(Mg)或钙(Ca)。碱金属或碱土金属可以作为可迁移阳离子存在,或者能够形成可迁移阳离子,例如,锂离子(Li

电化学活性材料最通常是过渡金属,例如,第4-12族(也称为IVB-VIII、IB和IIB族)金属。特别有用的过渡金属包括:容易以超过一价的状态存在的那些。示例包括:铁(Fe)、铬(Cr)、锰(Mn)、镍(Ni)、钒(V)和钛(Ti)。

非电化学活性金属可以影响活性材料的电学性质或电化学性质。例如,非电化学活性金属或硼族元素或硅(Si)可能会改变活性材料的工作电压,或提高活性材料颗粒的电子传导率,或改进包含活性材料的电化学电池的循环寿命或库伦效率。合适的非电化学活性金属包括碱土金属(第2族,II族金属),例如,镁(Mg)、钙(Ca)或锶(Sr)、或锌(Zn)、钪(Sc)、或镧(La)、或其任意合金或组合。合适的硼族元素包括铝(Al)或镓(Ga)及它们的组合。

碱金属或碱土金属、Co和电化学活性金属、非电化学活性金属或硼族元素或Si和磷酸盐以相对量存在,使全部活性材料化合物或化合物的混合物达到电荷平衡。示例性活性材料包括:LiCo

活性材料化合物或化合物的混合物主要以结晶形式(与无定形形式不同)存在,这可以通过XRD确认。具体来说,无论是否存在其它电化学活性金属或非电化学活性金属或硼族元素或Si,活性材料可具有类似于磷酸锂钴(LiCoPO

如果存在碳层8,其可以通过EDX或SEM观察到。该碳层8可以一体形成于活性材料4颗粒的至少部分外表面上。例如,与活性材料4颗粒外表面接触的部分碳层可以与活性材料4共价结合。碳层可以为至少80%的元素碳(C)。碳层8可以占全部经涂覆颗粒2的0.01重量%至10重量%(含端值)。

典型地,活性材料4或具有碳层8的活性材料4的粒度可以为1μm至999μm(含端值)、1μm至500μm(含端值)、1μm至100μm(含端值)、10μm至999μm(含端值)、10μm至500μm(含端值)、或10μm至100μm(含端值)。

涂层

涂层6可以包括无电化学活性材料,例如,金属或硼氧化物,具体为Al

涂层6相对于经涂覆颗粒2的总尺寸的相对量可以取决于所用涂层而变化。此外,通常在包含经涂覆颗粒2的电池的比容量与该电池循环寿命之间进行权衡。非电化学活性涂层6常常更好地覆盖活性材料4,并减少其与电解质的反应,提高了循环寿命,但是该涂层为颗粒贡献了非电化学活性重量,降低了电池的比容量。取决于电压范围,电化学活性涂层6还可参与电化学反应,提高包含经涂覆颗粒2的电池的比容量,获得更好的性能,例如电池的高倍率特性。电化学活性涂层可以减少活性材料与电解质之间的副反应,并且进一步提高循环寿命。

通常,涂层6可以占经涂覆颗粒2的0.1重量%至20重量%(含端值)、0.1重量%至10重量%(含端值)、0.1重量%至5重量%(含端值)、0.5重量%至20重量%(含端值)、0.5重量%至10重量%(含端值)、0.5重量%至5重量%(含端值);1重量%至20重量%(含端值)、1重量%至10重量%(含端值)、或1重量%至5重量%(含端值)。

制造经涂覆活性材料的方法

尽管可以对上述任意活性材料4进行涂覆,但是使用磨碎机混合法生产的活性材料4可能是特别有用的。磨碎机混合法可用于生产商业水平量的有少量杂质或无杂质的活性材料。

如通过XRD精修测量,使用磨碎机混合法生产的活性材料的纯度可以为至少95%、至少98%、至少99%,或这些值的任意组合之间(包括端值),其示例在图2中提供。杂质通常为未反应前体形式的或已发生反应以形成了除活性材料以外的化合物的前体形式的,并且使用XRD可以检测到晶体杂质含量为1%或更高的给定晶体杂质化合物。使用EDX可以检测非晶体杂质和含量小于1%的杂质,其示例在图3和图4中提供。

通过磨碎机混合形成的活性材料用于电化学电池中时呈现出了稳定的容量,与C/2下第十个周期的容量相比,在C/2下超过110个周期的容量衰减为50%或更少、40%或更少、20%或更少、10%或更少、5%或更少、1%或更少,或这些值任意组合之间(且包括端值)的范围内。

通过本文的磨碎机混合形成的活性材料4可以是颗粒形式的,不包括团聚物的颗粒批料(平均不超过1nm、10nm、50nm、100nm、500nm或999nm,或者这些值任意组合之间(含端值)的任意范围。该颗粒被称为纳米颗粒。通过磨碎机混合法形成的活性材料可以是颗粒形式的,不包括团聚物的颗粒批料平均不超过1μm、10μm、50μm、100μm、500μm或999μm,或者这些值任意组合之间(含端值)的任意范围。该颗粒被称为微米颗粒/微粒(microparticle)。

活性材料颗粒可形成团聚物,在该情况下,任何团聚物不包括在上述平均粒度中。然而,团聚物本身可以是纳米颗粒或微粒。例如,团聚物可以是由活性材料构成的微粒。

颗粒和团聚物尺寸可以使用扫描电子显微镜(SEM)进行评估,其示例显示于图5A和5B中。

用于制造活性材料的合适前体将取决于待生产的特定活性材料。典型地,前体是固体形式的,因为本文所述的方法是固态制造方法。在用于本公开方法之前,可以对湿前体或以水合物形式获得或含有大量湿气的那些进行干燥。常见的前体包括:金属氢氧化物,例如LiOH、Co(OH)

对于具有碳层8的活性材料,碳层前体也可包括在本文所述的磨碎机混合法中。合适的碳层前体包括元素碳或会分解形成碳涂层的含碳材料,例如,聚合物。

活性材料(包括上述那些)可以使用固态磨碎机混合法,由前体(包括上述那些)制造,所述固态磨碎机混合法通常包括对至少非涂覆前体进行磨碎机混合,然后对该混合物进行加热。

单独使用的磨碎机混合法或与涂覆方法组合的磨碎机混合法可用于形成至少1kg、至少2kg、至少3kg、至少5kg、至少10kg、至少25kg、至少50kg、至少100kg的活性材料,或其量每批为这些所列数量中任意两个之间(含端值)之间的数量(例如,1kg至2kg(含端值)、1kg至3kg(含端值)、1kg至5kg(含端值)、1kg至10kg(含端值)、1kg至50kg、1kg至50kg(含端值)、1kg至100kg(含端值)、25kg至50kg)。

在粒度过滤之前,磨碎机混合法的产率可以为至少80%、至少85%、或至少90%、至少95%、或至少99%、至少99.9%,或者每批为包括这些所列数量中的任意两个之间(含端值)的量。产率在粒度过滤前进行测量,以排除对所选粒度的直接影响,而不是排除对活性颗粒形成反应和方法的影响。

对于具有碳层8的活性材料,可以在磨碎机混合之前、磨碎机混合之后但加热前或加热后,添加碳层前体,这在很大程度上取决于待形成的碳层。碳层前体通常在磨碎机混合之前添加。本领域普通技术人员使用本公开的教导,并任选地通过进行一系列简单的实验(其中,在方法的不同阶段以任选的相对量添加不同的碳层前体)将能够容易地确定如何将碳层形成步骤结合到本文所公开的方法中。

现在参考图6,本公开提供了用于制造活性材料的磨碎机混合法110。在步骤120中,对湿前体或水合物前体进行干燥。在步骤130中,太大而无法放入磨碎机腔室或无法由磨碎机研磨的前体被切成足够小的尺寸。步骤120和130可以任意顺序进行。

在步骤140中,把将要进行磨碎机混合的化学计量量的前体置于磨碎机的腔室中,并且进行磨碎机混合以形成前体颗粒。虽然通常所有活性材料前体都将会进行磨碎机混合,但一些前体可以在进行磨碎机混合之后添加。

步骤140中所用的磨碎机可以是任意合适的磨碎机。磨碎机可以是具有容器、从容器外部通过容器盖子延伸到容器内部的臂部、以及与臂部耦合的容器内部的至少一个(且通常是多个)的桨叶的混合设备,以使得当臂部相应容器外侧所施加的转动力而旋转时,桨叶在容器内旋转。如果材料在容器中,则其将受桨叶的影响,并且其大小将因与桨叶或容器中其他材料的冲击和摩擦的组合而减小。

使用本公开方法中使用的示例性磨碎机200如图7所示。磨碎机200包括具有盖子220的容器210。磨碎机200还包括偶联件230,该偶联件附接到外部旋转力源,例如电动机。偶联件230位于臂部240的第一端,其位于容器210的外部。臂部240穿过安装在盖子220上的引导件250,并穿过盖子220进入容器210的内部。至少一个桨叶260并且如图所示通常多个桨叶260位于容器210的内部,并且还在容器210的内部偶联至臂部240的一部分。

磨碎机200还包括多个球270(为了简洁,仅显示两个球)。

在研磨机运行期间,球也受到桨叶和/或材料的撞击,并有助于使得前体的尺寸减小。

步骤140中所用的球可以是适合在设定时间内使前体减小至设定粒度的任意尺寸。19mm直径的球可以非常良好地工作,而12.7mm直径的球也可能是合适的。

球可以由任意材料制成,所述材料不会与前体反应达到使产率降低至低于80%或产生量超过总杂质5%的杂质的程度。适用于球的合适材料包括:钢、锆、或钨。球的内部可以由具有合适材料外部涂层的不同材料制成。

尽管这些球有助于使前体的尺寸减小,但其也占据了磨碎机腔室中的体积,该体积本来可能被前体占据。因此,可以将球与总前体的比例(重量:重量)限制为最小比例,该最小比例仍然允许具有从整个方法110中获得具有选定粒度或其它设定性能的活性材料。例如,图8显示出容量和球:总前体(重量:重量)的比较,例如,可用于比例选择。

磨碎机混合后的前体的粒度通常为10μm或更低、50μm或更低、100μm或更低、500μm或更低、600μm或更低、或750μm或更低,并且在这些至的任意组合之间的任意范围(含端值)内(例如,1μm至10μm(含端值)、1μm至50μm(含端值)、10μm至50μm(含端值)、1μm至600μm(含端值))。合适的重量:重量比率可以根据所使用的前体、在磨碎机混合之前的前体尺寸、球尺寸和所使用的磨碎机而变化,但是使用本公开的教导,本领域普通技术人员通过简单地改变这些参数可以容易地确定合适的球:前体比率,直到获得可接受的前体粒度或其他设定性能(例如容量)。

磨碎机中的球和前体的总体积不应超过磨碎机制造商指定的体积。通常,球和前体的总体积不超过磨碎机容器总体积的75%,从而为球和前体留出足够的空间用于在混合期间移动。

对于任意给定组的前体(在选定的磨碎机预混合尺寸下)、球:前体比率、球尺寸和磨碎机,在磨碎机混合期间,平均前体粒度随着时间推移而减小,直到达到粒度平稳期。一旦达到粒度平稳期,与达到粒度平稳期时持续时间的平均前体粒度相比,磨碎机混合的任意额外持续时间将不会使平均前体粒度进一步下降超过10%。稳定期(plateau)还可以由本领域普通技术人员使用本公开的教导容易地确定。尽管在达到粒度平稳期之后可以继续进行步骤140中的磨碎机混合,但是通常步骤140将仅持续至达到粒度平稳期为止,比达到粒度平稳期的持续时间长不超过10%,或持续时间在这两者之间(含端值)。达到平稳期的常见混合时间包括10-12小时。在图9A和图9B中提供了可用于确定何时达到平稳期的基于混合持续时间的示例性粒度分布。

相对于磨碎机混合持续时间,至少部分地由粒度确定的性质(例如,产率或活性材料的容量)也可以呈现出平稳期,并且可以基于该替代性平稳期来设定磨碎机混合持续时间,使得磨碎机混合持续时间仅直至达到平稳期,比达到粒度平稳期的持续时间长不超过10%,或持续时间在这两者之间(含端值)。

在一些方法中,其可以用于控制磨碎机混合期间磨碎机内的温度。例如,一些前体可能是温度敏感型的,或者其可以用于限制磨碎机混合期间前体与活性材料的反应。如果有用,则磨碎机可进一步包括冷却系统,例如,外部冷却系统或位于容器、盖子、臂部、桨叶或其任意组合内的冷却系统。在步骤140期间,冷却系统可将温度保持为低于设定温度。或者或另外,在步骤140中的磨碎机混合之前,前体可以进行冷却。而且,或者或另外,磨碎机可以包括温度计,以允许在步骤140期间容易地确定前体是否超过设定温度,在该情况下,可以将其丢弃或进行质量控制工艺。

在步骤140中的磨碎机混合之后,将化学计量量的未经受磨碎机混合的任意前体添加至磨碎机混合的前体颗粒。

接着,在步骤150中,对磨碎机混合的前体颗粒进行过滤,以排除大于设定尺寸(通常为10μm、50μm、或100μm)的颗粒。

随后,经过滤的前体在步骤160中加热一段持续时间,以进行化学反应,并且形成活性材料。前体所加热的温度可以取决于前体和活性材料而变化。步骤50中的加热可以是简单加热过程,其中,将前体加热至设定温度,并且在该温度保持一段持续时间。步骤160中的加热也可以是更复杂的分步的过程,其中,将前体一次或多次加热到一个或多个温度。步骤160中进行加热的速率也可以控制为以每分钟特定程度发生,并且步骤160甚至可以包括冷却,然后在整个加热过程中进行加热。

对于包含锂、钴和磷酸盐的活性材料,加热步骤50中的最高温度可以为至少600℃,特别是600℃至800℃(含端值),并且可以通过1℃/分钟至10℃/分钟(含端值)的温度升高来实现。加热步骤可以持续至少6小时、至少8小时、至少10小时或至少12小时、至少18小时、至少24小时,以及介于这些值的组合之间(含端值),特别是6小时至12小时(含端值)。加热可以在还原气氛或惰性气氛下进行,例如在氮(N

在加热后,在步骤170中,对材料进行冷却。冷却可以是简单的被动冷却过程、主动冷却过程、或分步过程。可以使材料维持特定温度一段持续时间。进行冷却的速率也可以控制为以每分钟特定程度发生,并且步骤170甚至可以包括加热,然后在整个冷却过程中进行冷却。

活性材料存在于冷却过程170结束时。取决于前体和活性材料,活性材料可能甚至经常存在步骤160中加热结束时。在一些方法110中,加热过程160和冷却过程170可以重叠以形成一个连续的加热/冷却过程。

最后,在步骤180中,对活性材料进行过滤,以排除大于设定尺寸的颗粒。例如,25μm、35μm、38μm、40μm、50μm、或100μm。

应理解,磨碎机混合法可以仅实施步骤140和160(或者如果加热和冷却形成了一个连续的加热/冷却过程,则使用步骤160/170代替步骤160)。结合方法110描述的其它步骤各自可以独立地省略。

方法110的全部或部分步骤可以在对湿度进行限制的条件下进行。例如,方法110的全部或部分步骤可以在干燥房间内或在不含水的气氛(例如惰性气氛、氢气氛或氮气氛)中(尽管对于大多数活性材料,不需要这种程度的预防措施)或在小于25%或小于10%的环境湿度下进行。

任意活性材料4(无论是通过磨碎机混合法110还是任意其他方法形成)都可以具有使用如图10A所示的湿涂覆法190a施涂的涂层6。在涂覆法190a中,在步骤191中,形成了涂层前体溶液。溶剂可以是水性溶液或非水性溶液。例如,可以使用醇(例如乙醇)作为溶剂。溶剂:溶质比率可以在99.9:0.1至90:10变化。

涂层前体可以包括比活性材料4颗粒小的涂层材料颗粒。例如,涂层前体可以包括具有碳层的LiFePO

涂层前体还可以包含在加热后形成涂层6的化合物。例如,涂层前体可以是将会形成部分涂层6的金属或硼盐。例如,涂层前体可以是有机盐,例如,C

在步骤192中,将涂层前体溶液施加至活性材料4的颗粒或具有涂层8的活性材料4的颗粒。

前体可以通过喷雾干燥法金属施加,其中,将活性材料的颗粒添加到涂层前体溶液中,以形成喷雾干燥溶液。喷雾干燥溶液可以在喷雾干燥前,例如在50℃至70℃(含端值)或55℃至65℃(含端值)的温度下进行混合。混合可以进行2小时至6小时(含端值)或3小时至4小时(含端值)。喷雾干燥溶液可以在混合的同时进行搅拌。在使喷雾干燥溶液混合后,水性溶液可以在90℃至110℃(含端值)、或至少100℃的温度下进行喷雾干燥,非水性溶液可以基于溶剂蒸发温度在另一温度下进行喷雾干燥。喷雾干燥可以在氮(N

或者,在水热法中,可以将颗粒简单地添加到前体溶液中以形成水热涂层溶液,其可以在加热之前保持在水热涂覆温度下。水热涂覆温度可以为70℃至90℃(含端值)或75℃至85℃(含端值)。水热涂覆溶液可以在水热涂覆温度保持10至30小时(含端值)、15至25小时(含端值)、或18至22小时(含端值)。水热涂覆溶液可以在该全部时间或部分时间进行搅拌。水热涂覆容而已随后可以进行干燥,并且沉淀物受热,或干燥可在加热过程中发生。

在步骤193中,将具有涂层前体的颗粒加热至300℃至600℃(含端值)、300℃至500℃(含端值)、300℃至450℃(含端值)、350℃至600℃(含端值)、350℃至500℃(含端值)、350℃至450℃(含端值)、400℃至600℃(含端值)、400℃至500℃(含端值)、或400℃至450℃(含端值),尤其是400℃的温度。加热持续3小时至5小时(含端值)、特别是4小时。该过程通常对加热期间温度升高速率不敏感,但是该速率通常可以为1℃/分钟至10℃/分钟。加热可以在还原气氛或惰性气氛下进行,例如在氮(N

在步骤194中,通常通过被动冷却使经涂覆的颗粒2冷却。

任意活性材料4(无论是通过磨碎机混合法110还是任意其他方法形成)都可以具有使用如图10B所示的干涂覆法190a施涂的涂层6。在方法190b中,涂层前体包括比活性材料4颗粒小的涂层材料颗粒。例如,涂层前体可以包括具有碳层的LiFePO

在方法190b中,在步骤195中,使活性材料的干燥颗粒和涂层前体混合以形成未经加工的混合物。在步骤196中,未经处理的混合物进行高速混合以产生经涂覆的颗粒2。高速混合通常是在8,000rpm至15,000rpm之间(含端值)或8,000rpm至10,000rpm(含端值)下进行混合,例如在8,000rpm、9,000rpm或10,000rpm下进行混合。典型的混合时间为5分钟至15分钟(含端值)、8分钟至12分钟(含端值)、9分钟至11分钟(含端值)或10分钟。

方法190a和190b的全部或部分步骤可以在对湿度进行限制的条件下进行。例如,方法190a和190b的全部或部分步骤可以在干燥房间内或在不含水的气氛(例如惰性气氛、氢气氛或氮气氛)中(尽管对于大多数活性材料,不需要这种程度的预防措施)或在小于25%或小于10%的环境湿度下进行。

包含经涂覆的活性材料的电池

使用上述方法生产的经涂覆的活性材料可以用于电池的正电极中,例如图11所示的电池。电池50包括负电极(阳极)55、正电极(阴极)60和有机电解质65,以及多孔的电绝缘的隔板(位于电解质65中),该隔板允许在设置于电池(未显示)内负电极55和正电极60之间的有机液体电解质中有离子传导性,而没有电子传导性。

负电极55包含活性材料。合适的负电极活性材料包括:锂金属、碳(例如,石墨)、钛酸锂或钛酸钠或者铌酸锂或铌酸钠、或者锂合金或钠合金。负电极还可包含粘结剂、导电添加剂和集电器。

正电极60包括本文所公开的经涂覆的活性材料。正电极还可包含热以及氟化碳酸酯、环丁砜基有机溶剂、粘结剂、导电添加剂和集电器(current collector)。

电解质65可以包括有机液体,例如,碳酸酯,特别是多种有机碳酸酯,具体来说为碳酸亚乙酯(EC)与碳酸二甲酯(DMC)、碳酸亚丙酯(PC)、碳酸二乙酯(DEC)、碳酸乙基甲基酯(EMC)或其任意组合。电解质65可以包括适用于与有机液体以前使用的锂盐,例如,LiPF

合适的离子液包括阳离子成分,所述阳离子成分可以包括氮(N)基离子液。N基离子液包括铵离子液,例如,N,N-二乙基-N-甲基-N(2-甲氧基乙基)铵。N基离子液包括咪唑鎓离子液,例如,乙基甲基咪唑鎓(EMIm)、甲基丙基咪唑鎓(PMIm)、丁基甲基咪唑鎓(BMIm)、和1-乙基-2,3-二甲基咪唑鎓。N基离子液还包括哌啶鎓离子液,例如,乙基甲基哌啶鎓(EMPip)、甲基丙基哌啶鎓(PMPip)、和丁基甲基哌啶鎓(BMPip)。N基离子液另外包括吡咯烷鎓离子液,例如,乙基甲基吡咯烷鎓(EMPyr)、甲基丙基吡咯烷鎓(PMPyr)、丁基甲基吡咯烷鎓(BMPyr)。

离子液的合适阳离子成分还包括磷(P)基离子液。P基离子液包括鏻离子液,例如,PR

在上述那些的任一中,离子液的任意阳离子成分都可以任意组合的方式在本公开的电池中进行组合。

离子液还可以包括阴离子成分。在其它离子液形式中,例如,基于双(氟磺酰基)酰亚胺(FSI)的离子液包括1-乙基-3-甲基咪唑鎓-双(氟磺酰基)酰亚胺(EMI-FSI)和N-甲基-N-丙基吡咯烷鎓-双(氟磺酰基)酰亚胺(Py13-FSI)、双(三氟甲烷)磺酰亚胺(TFSI)和(双(五氟乙烷磺酰基)酰亚胺)(BETI)。离子液的阴离子成分还可以包括BF

在上述那些的任一中,离子液的任意阴离子成分都可以任意组合的方式在本公开的电池中进行组合。

用于与离子液一起使用的合适锂盐可以包括:LiF

电解质还可以包括任意组合形式的多种共溶剂(co-solvent)。合适的共溶剂包括:氟化碳酸酯(FEMC)、氟化醚(例如CF

电解质还可以包括任意组合形式的多种添加剂。合适的添加剂包括:三甲基甲硅烷基丙酸(TMSP)、亚磷酸三甲基甲硅烷基酯(TMSPi)、三甲基甲硅烷基硼酸(TMSB)、三甲基环硼氧烷(trimethylboroxine)、三甲氧基环硼氧烷或丙烷磺内酯。

电池55可以具有特定结构,以帮助控制气体形成或使所形成的任何气体的影响最小化。

电池55可以向与电解质接触的至少部分电极表面施加压力。该压力施加在与电解质接触的100%电极表面,或者与电解质接触的至少90%、至少95%、或至少98%电极表面。该压力足以防止或降低电池中形成气体,或者导致形成的气体移动到并未处于与电解质接触的电极表面之间的电池区域。

具体来说,根据本发明的电池可以向电极的表面施加均匀的压力,并且在施加压力的任意点之间的变化不超过5%。压力可以为至少50psi、至少60psi、至少70psi、至少75psi、至少80psi、至少90psi,或上述任意值之间且含端值的任意范围(例如,包括70psi至75psi且含70psi和75psi)。

参见图12至图15,本文所述的碱金属或碱土金属可充电50还可以包括足以容纳和包含电极55、60的壳体70、电解质65和隔板、以及接触部75,所述接触部75使得当通过导电连机器连接时允许电流在负电极55和正电极60之间流动。

碱金属或碱土金属可充电电池50还可以包括压力施加系统,该压力施加系统向与电解质65接触的电极55和60的至少部分表面施加压力。压力施加系统可包括内部密封件以及压力施加结构,例如板材(通常是壳体70),以及夹具、螺钉、压力囊或其他对板材或电池壳体施加压力以在电池内保持压力的结构。压力施加系统可以维持电池的密封部分中的压力,这可能会抑制气体的形成,但是一旦气体形成,不会引起气体迁移。一些电池50可以包括气体迁移区域(gas relocation area),一旦气体形成,压力施加系统倾向于将气体引导至该气体迁移区域。

如果存在密封件,则密封件可以由不与电解质、负电极、正电极或与其接触的其它电池部件发生反应的任何材料形成。尽管某些密封材料可能会表现出一些最低反应性,但在具有给定设计的普通电池中,当以C/2循环时,在设定的循环次数(例如至少100次)后,例如至少100次循环后、至少200次循环后、至少500次循环后、至少2000次循环后、至少500次循环后、至少1000次循环后、或者在这些值之间(包括这些值)的任意组合的范围后,如果其反应性足够低以避免密封失败,则可以认为该材料不具有反应性。

另外,一些压力施加系统在组装后可能会不断施加压力。其他压力施加系统可以适于在设定时间施加压力,例如,在电池运行之前不久和/或期间。

虽然图12-15提供了一些特定的压力施加系统,但是本领域的普通技术人员可以利用本公开的教导来设计其它压力施加系统。另外,虽然图12-15显示了在单个袋型电池(cell)上使用的压力施加系统,但是压力施加系统可以用于向多个电池和任意形式的电池施加压力。此外,虽然图12-15显示了在扁平电池上使用的压力施加系统,但是其可以在弧面(curved)、弯曲或其他非平面的电池形式上使用。

在图12-14中,压力施加系统包括环形密封件80和螺钉85。如图所示,该类型的压力施加系统对碱金属或碱土金属可充电电池50的一部分进行密封,其中,电极55和60与电解质65接触。螺钉85向刚性板材形式的壳体70施加压力。壳体40将压力传递到位于凹槽90中的环形密封件80内的电池50部分,以使得在环形密封件80内侧的电极55和60与电解质65接触时存在压力。

可以设想并使用该示例的许多替代方案。例如,可以仅使用单个密封件,该密封件不必位于凹槽中,该密封件可以具有除环以外的形状,并且可以使用除螺钉以外的压力施加器。

在图15中,压力施加系统包括气囊95,气囊95可以膨胀至传递至壳体70的设定压力。如图所示,该压力施加系统不包含任何密封件,并且会迫使形成的气体到达气体迁移区域100,当压力刚施加到壳体70时尤为如此。因此,该压力试剂系统特别适合用于在电池使用之前不久和/或期间施加压力。

还可以设想并使用该示例的许多替代方案。例如,气囊95可以用其它流体充气,例如,其它气体或液体。例如,可以对气囊95中的流体进行选择以提供绝缘(insulative)或导热特性。

尽管未显示,但是本公开的其它电池50可以简单地通过在将电解质65添加到电池中时对电解质65进行加压,然后以保持压力的方式密封壳体70,而在与电解质65接触的电极55和60上获得恒定压力。

电池的用途

本文所公开的包含经涂覆的活性材料的电池可用于许多应用中。例如,其可以是标准电池格式的电池,例如纽扣电池,凝胶卷(jelly roll),或特别是棱柱形电池。本文所公开的电池可用于便携式消费电子产品,例如,膝上型电脑(laptop)、电话、笔记本、手持式游戏系统、电子玩具、手表和健身追踪器。本文所公开的电池也可以用于医疗设备,例如除纤颤器、心脏监测器、胎儿监测器和医疗车(medical cart)。本文所公开的电池可用于车辆,例如汽车、轻型卡车、重型卡车、货车(vans)、摩托车、轻型摩托车(mopeds)、电池辅助自行车、踏板车(scooter)、船艇(boat)和舰船(ship)、有人驾驶飞机(piloted aircraft)、遥控无人驾驶飞机(drone aircraft)、军用陆路运输(military land transport)和无线遥控车。本文所公开的电池还可以用于电网存储或大规模能源供应应用中,例如大型电网存储单元或便携式能源供应容器。本文所公开的电池可以用在工具中,例如,手持式电动工具。

本文所公开的电池可以串联或并联方式连接,并且如果电池条件可能不安全,则可以与控制或监控设备(例如电压、电荷或温度监控器、灭火设备以及编程以控制电池使用或触发警报或安全措施的计算机)结合使用。

提供以下实施例,仅仅是为了解释与本发明有关的某些原理。其并不旨在也不应当被解释为公开或涵盖本发明或其任意实施方式的全部内容。

实施例1:通过水热法在LiCo

在磁力搅拌下,使0.8093g的C

在混合的溶液未搅拌的情况下重复相同的过程。

实施例2:通过喷雾干燥法在LiCo

在磁力搅拌下,使0.8093g的C

实施例3:对比循环稳定性

作为对比,使用来自实施例1和2的1重量%的正电极活性材料或未经涂覆的LiCo

实施例4:通过高速干混法在LiCo

将2.22g c-LiFePO

实施例5:在持续搅拌下,通过水热法在LiCo

0.2572g LiF和6.4311g LiCo

实施例6:磨碎机混合的LiCo

930g的LiH

实施例7:磨碎机混合的LiCo

723g的LiH

实施例8:磨碎机混合的LiCo

578g的LiH

实施例9:磨碎机混合的LiCo

483g的LiH

实施例10:磨碎机混合的LiCo

413g的LiH

以上公开的主题应被认为是说明性的,而非限制性的,并且所附权利要求旨在覆盖所有落入本公开的真正精神和范围内的这样的修改、改进和其它实施方式。因此,在法律允许的最大程度上,本公开的范围将由所附权利要求及其等同形式的可允许的最宽泛解释来确定,并且不应受前述详细描述的限制或约束。

- 经涂覆的锂离子可充电电池活性材料

- 钛酸锂-二氧化钛复合材料、其制备方法及由其形成的可充电锂离子电池的负极活性材料