用于无机颗粒的亚奥氏体转变温度沉积的方法及通过其生产的制品

文献发布时间:2023-06-19 11:55:48

本申请根据35U.S.C.§119,要求2018年9月28日提交的第62/738,586号美国临时申请的优先权权益,其内容通过引用全文纳入本文。

技术领域

本公开涉及在等于或低于金属基材的奥氏体转变温度时,在金属基材上涂覆无机颗粒。具体地,本公开涉及在等于或低于形成蜂窝挤出模头的金属的奥氏体转变温度时,在蜂窝挤出模头上涂覆无机耐磨涂层。

背景技术

某些工具(例如蜂窝挤出模头)的制造可以包括材料的选择以及影响工具的最终性质和性能的制造过程。一般地,可能期望根据工具的具体类型或预期的最终用途来选择材料和过程以获得一种或多种性质。这些性质可以包括诸如尺寸精度、强度、韧度、使用寿命等之类的参数。例如,一些蜂窝挤出模头可以由钢制造,并且所述钢配备有耐磨损涂层,以改进性能或寿命。不断需要在工具的制造期间可供选择的新材料和制造过程,以实现工具性质的各种组合。

发明内容

本公开涉及在不超过金属基材的金属材料的奥氏体转变温度的温度下,将耐磨损涂层(例如无机颗粒)沉积到金属基材的表面上的方法。特别地,目前公开的系统和方法可适用于各种材料,例如钢,以及由这些材料制造的挤出模头,例如蜂窝挤出模头。对于一些工具,可以施涂耐磨损涂层,以例如维持工具的特征的尺寸稳定性并延长工具的寿命。例如,耐磨损涂层可以用在蜂窝挤出模头上以帮助在模头的寿命内维持并控制模头的尺寸(例如,限定了蜂窝挤出物的形状的槽的宽度)。

这些耐磨损涂层也可被称为耐磨涂层,其可以由无机材料颗粒形成并且用于延长工具的寿命。耐磨损涂层可以被施涂在模头基材材料上,所述模头基材材料例如马氏体或沉淀硬化不锈钢。然而,由于施涂涂层所需的加工温度,用于施涂耐磨损涂层的过程可能在钢中产生热应力。

例如,钢(例如马氏体钢)在加热期间的特定温度下将开始转变为奥氏体晶相,该特定温度称为奥氏体转变(Ac1)温度。在高于Ac1温度的温度下,钢可以完成其转变成奥氏体晶相,该温度称为Ac3温度。这些温度可以与一些因素有关,例如,材料组成(例如,所选择的钢的特定类型)和/或所用的加工技术(例如,施加于钢的加热速率)。

在一些实施方式中,可以控制沉积过程参数以在等于或低于金属材料的奥氏体转变温度时有效地沉积无机颗粒。在一些实施方式中,可以开发金属材料的合金组成以将奥氏体转变温度增加到高于无机颗粒沉积时的温度。由晶相变化导致的应力可能超过钢的屈服强度,使得工具的部件(例如,蜂窝挤出模头的销)永久变形,由此在工具中产生不期望的尺寸变化(例如,蜂窝挤出模头的相邻销之间的槽宽度的变化)。

随着晶相变化,钢的热膨胀系数(CTE)也变化。而且这种CTE变化可在与耐磨损涂层之间的界面处,在钢的表面上产生热应力,所述涂层可具有在钢转变为奥氏体之前和/或之后与钢不同的CTE。随着在加热期间钢转变为奥氏体,因为转变为奥氏体而在界面处产生的应力可造成挤出模头内的销(或其他部件)变形。再者,在钢冷却时,当钢从奥氏体转变成不同晶体结构(例如马氏体)时,在界面处可产生应力。避免由于晶相变化导致的热应力可减小沉积过程期间产生的应力的量,并且降低由这些应力产生的不利影响。

相关地,本公开涉及用于沉积无机颗粒以使得与金属基材的金属材料之间的ΔCTE(如本文所定义)不超过目标、期望或预设值(例如10x10

一些实施方式涉及向金属基材施涂无机材料的方法,所述金属基材包括在奥氏体转变温度时转变成奥氏体相的金属材料,所述方法包括:在沉积温度时,将无机颗粒沉积到金属基材的表面上,所述沉积温度不造成金属材料超过金属材料的奥氏体转变温度。

在一些实施方式中,根据前述段落所述的方法可以包括:金属基材的表面由金属材料构成。

在一些实施方式中,根据前述任何段落的实施方式所述的方法可以包括:通过气相沉积过程沉积无机颗粒。

在一些实施方式中,根据前述任何段落的实施方式所述的方法可以包括:通过化学气相沉积过程沉积无机颗粒。

在一些实施方式中,根据前述任何段落的实施方式所述的方法可以包括:沉积包含以下中的至少一种的无机颗粒:碳氮化钛、硼、硼掺杂的碳氮化钛、铝钛氮化物、钛铝氮化物、氮化铬、氮化钛及其组合。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括:在第一沉积过程和第二沉积过程中,将无机颗粒沉积到金属基材的表面上,所述第二沉积过程将附加的无机颗粒沉积到第一沉积过程中所沉积的无机颗粒上,其中,第二沉积过程包括的沉积温度不超过金属基材的金属材料的奥氏体转变温度。在一些实施方式中,所述附加的无机颗粒与第一沉积过程中所沉积的无机颗粒不同。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以在金属基材的表面上形成耐磨涂层,所述耐磨涂层由无机颗粒形成。在一些实施方式中,耐磨涂层的厚度可以在1微米至100微米的范围内。在一些实施方式中,耐磨涂层的厚度可以在2微米至65微米的范围内。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以在金属基材的表面上形成耐磨涂层,所述耐磨涂层由无机颗粒形成,以及在一个或多个附加的沉积过程中在耐磨涂层上沉积附加的无机颗粒以形成多层耐磨涂层,其中,所述一个或多个附加的沉积过程的沉积温度不造成金属材料超过金属材料的奥氏体转变温度。在一些实施方式中,多层涂层可以包括硼掺杂的碳氮化钛层。在一些实施方式中,多层涂层可以包括碳氮化钛层和硼掺杂的碳氮化钛层。在一些实施方式中,多层涂层可以包括多个硼掺杂的碳氮化钛层和多个碳氮化钛层。在一些实施方式中,多层涂层可以包括硼掺杂的碳氮化钛层、碳氮化钛层和氮化钛层。在一些实施方式中,多层涂层的最外层可以包括硼掺杂的碳氮化钛层。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括:沉积温度在600℃至860℃的范围内。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括其中的金属材料为钢的金属基材。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括其中的金属材料为马氏体钢的金属基材。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括其中的金属材料为马氏体不锈钢的金属基材。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括其中的金属材料不是沉淀硬化马氏体不锈钢的金属基材。

在一些实施方式中,根据前述段落中任一段的实施方式所述的方法可以在金属基材的表面上形成耐磨涂层,所述耐磨涂层由无机颗粒形成,其中,所述金属材料具有在沉积耐磨涂层后在T℃时测得的第一热膨胀系数,并且所述耐磨涂层具有在沉积耐磨涂层后在T℃时测得的第二热膨胀系数,其中,T比沉积耐磨涂层后的冷却期间,钢开始转变成马氏体的温度高1℃,并且其中,金属材料的第一热膨胀系数与耐磨涂层的第二热膨胀系数的差小于或等于10x10

在一些实施方式中,根据前述段落的实施方式所述的方法可以进一步包括:在一个或多个附加的沉积过程中将附加的无机颗粒沉积到耐磨涂层上,以形成多层耐磨涂层,其中,所述一个或多个附加的沉积过程的沉积温度不超过金属基材的金属材料的奥氏体转变温度,其中,多层耐磨涂层包括硼掺杂的碳氮化钛层,并且其中,多层耐磨涂层的热膨胀系数由多层涂层中的每个层的分数热膨胀系数的和限定,每个层的分数热膨胀系数通过以下方程计算:fCTE=(Tl/Tt)*CTEl,其中:fCTE=相应层的分数热膨胀系数,Tl=相应层的厚度,Tt=多层涂层的总厚度,并且CTEl=相应层的热膨胀系数。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括:包括挤出机部件的金属基材。在一些实施方式中,挤出机部件可以包括挤出模头。在一些实施方式中,所述挤出模头可以包括多个销,并且所述多个销中的一个或多个销的外表面限定了无机颗粒在其上沉积的金属基材表面。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以进一步包括:在将无机颗粒沉积到表面上之前,进行金属基材表面的表面准备,所述表面准备包括:通过使有机颗粒与氢氯酸反应而从表面移除有机颗粒,所述氢氯酸通过使四氯化钛气体和氢气流过表面形成。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以进一步包括:在沉积无机颗粒之前,在金属基材中的金属材料的奥氏体转变温度以上的第一温度时,在金属基材的表面上沉积氮化钛层,以及将氮化钛层和金属基材冷却到在金属材料的马氏体转变温度以下的第二温度,以使得在沉积氮化钛层期间在金属材料中形成的奥氏体转变成马氏体。在一些实施方式中,第二温度可以在100℃至400℃的范围内。

在一些实施方式中,根据前述任一段落的实施方式所述的方法可以包括金属基材,其具有沉积在表面上的先前沉积的耐磨涂层,并且所述方法可以进一步包括:在沉积无机颗粒之前,对先前沉积的耐磨涂层的外表面进行表面准备。在一些实施方式中,表面准备可以包括:通过使三氯化硼流过外表面,从外表面移除氧化物。在一些实施方式中,表面准备可以包括:通过使有机颗粒与氢氯酸反应,从外表面移除有机颗粒,所述氢氯酸通过使四氯化钛气体和氢气流过外表面形成。

一些实施方式涉及通过前述任一段所述的方法制造的经涂覆的金属基材。

一些实施方式涉及一种经涂覆的金属基材,其包括钢主体,所述钢主体具有沉积到钢主体表面上的多层耐磨涂层,所述多层耐磨涂层具有多个碳氮化钛层和多个硼掺杂的碳氮化钛层,其中,钢主体的表面包括具有一定热膨胀系数的钢,该热膨胀系数在T℃的温度时测得为X/℃,所述多层耐磨涂层具有热膨胀系数,该热膨胀系数在温度T时测得为Y/℃,并且X与Y之间的差异小于或等于10x10

在一些实施方式中,根据前述段落的实施方式所述的经涂覆的金属基材可以包括多层耐磨涂层,其厚度在2微米至65微米的范围内。

在一些实施方式中,根据前两段中任一段落的实施方式所述的经涂覆的金属基材可以包括钢主体,其中,钢主体的钢是马氏体不锈钢。

一些实施方式涉及用于制造经涂覆的金属基材的方法,所述方法包括:在多个沉积过程中,在钢基材的表面上沉积多层耐磨涂层,所述多层耐磨涂层具有多个碳氮化钛层和多个硼掺杂的碳氮化钛层,所述多个沉积过程中的每个沉积过程沉积多层耐磨涂层中的层,所述钢基材的表面由钢组成,其中,每个沉积过程的沉积温度在钢的奥氏体转变温度以上。所述钢具有在温度T时测得的以℃计的热膨胀系数,并且所述多层耐磨涂层具有在温度T时测得的热膨胀系数,其中,温度T比沉积多层耐磨涂层后的冷却期间,钢从奥氏体转变成马氏体时的温度高1℃,并且其中,钢的热膨胀系数与多层耐磨涂层的热膨胀系数之间的差异小于或等于10x10

在一些实施方式中,根据前述段落的实施方式所述的方法可以包括沉积过程,每个沉积远程包括化学气相沉积过程。

在一些实施方式中,根据前两段中任一段落的实施方式所述的方法可以具有钢基材,其中,钢基材的钢是马氏体不锈钢。

附图说明

并入本文的附图构成本说明书的一部分并例示了本公开的实施方式。附图与说明书一起还用于解释所公开的实施方式的原理并能够使相关领域的技术人员实施和利用所公开的实施方式。这些附图旨在说明并非限制。虽然在这些实施方式的上下文中一般地描述了本公开,但应理解,其并非旨在将本公开的范围限制在这些具体的实施方式中。在附图中,相同的附图标记表示相同或功能相似的要素。

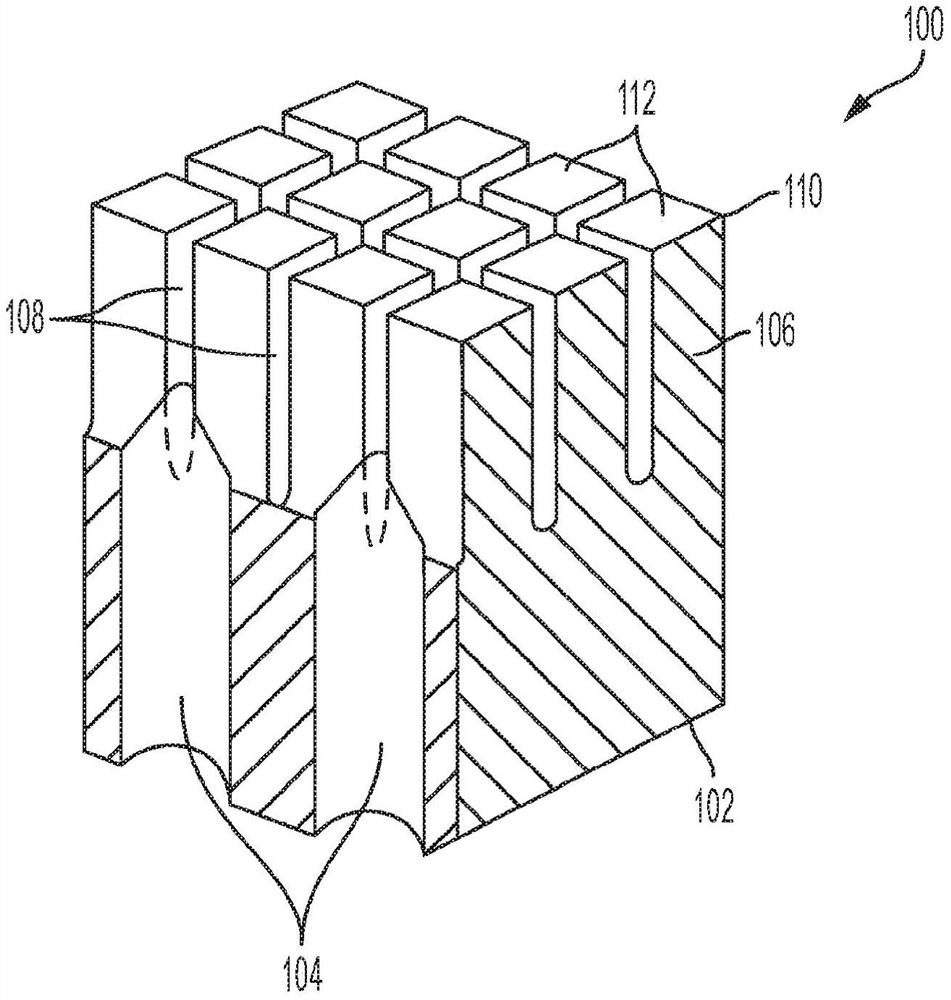

图1例示了根据一些实施方式所述的一部分挤出模头的透视图。

图2是在加热和冷却期间的温度范围内,示例性钢的热膨胀系数的图表。

图3是在高温涂覆过程期间,在示例性钢的温度范围内的热膨胀系数的图表。

图4是在根据一些实施方式所述的低温涂覆过程期间,在示例性钢的温度范围内的热膨胀系数的图表。

图5是通过一些实施方式的沉积过程以及通过常规高温沉积方法涂覆有无机颗粒的蜂窝挤出模头的总体槽宽度变化的标准偏差图。

图6是例示了通过常规高温沉积过程和通过一些实施方式的低温沉积过程涂覆有无机颗粒的蜂窝挤出模头内的槽宽度变化的条形图。

图7是蜂窝挤出模头内的槽宽度变化根据用于在蜂窝挤出模头上沉积无机颗粒的高温涂覆过程的次数而变化的图。

图8例示了根据一些实施方式所述的沉积过程。

图9例示了根据一些实施方式所述的经涂覆的制品。

图10是在示例性涂覆过程期间,在常规422马氏体不锈钢的温度范围内的热膨胀系数的图表。

图11是在示例性涂覆过程期间,在根据一些实施方式所述的马氏体不锈钢的温度范围内的热膨胀系数的图表。

图12是示出了各种合金元素对钢的奥氏体转变温度的影响的图表。

具体实施方式

以下实例是对本公开的说明而非限制。对各种条件和参数进行其他适当的修改和调整在本领域中是常见的,并且对于本领域的技术人员来说是显而易见的,其属于本公开的精神和范围内。

可以使无机颗粒沉积来改进工具(例如,挤出模头)的耐磨损性。颗粒可以沉积而在工具表面上形成耐磨涂层。如本文所用,在沉积过程期间沉积的“颗粒”可以在沉积室内大量形成,在沉积室内在表面上直接形成(例如,在目标基材上直接形成),或者它们的组合。大量沉积的颗粒在沉积室内通过蒸气分子之间的反应形成,并且在形成后,这些颗粒沉积在表面上。在表面上直接形成的颗粒通过在沉积室内,在表面上的蒸气分子的反应形成。颗粒可以沉积在表面上以在表面上形成连续或不连续的材料膜。

用于沉积无机颗粒的一些沉积过程[例如,化学气相沉积(CVD)过程]需要高于800℃的沉积温度,这高于许多常规钢(例如不锈钢)的奥氏体转变温度。将钢保持在高于其奥氏体转变温度将导致钢的晶体结构变成奥氏体。通过这种高沉积温度引起的这种变成奥氏体改变了钢的热膨胀系数(CTE)。例如,对于422马氏体不锈钢,该钢的CTE可从约12x10

出于本申请的目的,以下温度具有以下意思并且可以用以下方式测量。沉积或表面准备温度是在无机颗粒的稳态沉积期间或者用于表面准备的气体的流动期间,在沉积室内的大气温度。例如,沉积或表面准备温度可以使用设置在沉积室或测量室壁内的温度探针来测量。奥氏体转变温度是高于其时,金属材料开始从非奥氏体晶相转变成奥氏体晶相的温度。例如,奥氏体转变温度可以通过膨胀测定法,根据ASTM方法E228来测量。出于在规定温度下测量材料的CTE的目的,材料的温度可以是使用膨胀测定法,根据ASTM方法E228所测得的温度。

一些无机耐磨涂层的CTE小于意欲被颗粒涂覆的钢的CTE(例如,对于某些钢,小于约12x10

根据本文公开的实施方式,减小沉积过程所造成的钢的奥氏体转变的程度,或者完全防止奥氏体转变可避免不期望的高ΔCTE。如本文所述,减小或消除奥氏体转变可通过下述中的一项或两项实现:(i)在等于或低于钢的奥氏体转变温度的温度下进行低温涂覆过程;和(ii)开发具有目标转变温度的合金组合物。进一步地,通过开发表观CTE在目标值或范围的涂层,可避免不期望的高的ΔCTE。

用于沉积无机颗粒的常规CVD过程所需的温度在钢(例如,马氏体钢和沉淀硬化钢)内产生了奥氏体转变。本文所述的低温CVD过程在等于或低于钢的奥氏体转变温度下沉积无机颗粒(例如,TiCN、硼掺杂的TiCN以及/或者包括一层或多层TiCN和/或硼掺杂的TiCN的多层涂层)。通过维持在等于或低于该转变温度,钢的CTE保持稳定并且钢与沉积材料之间的ΔCTE不增加。例如,已经发现,对于屈服强度为约80ksi的常规422不锈钢,将ΔCTE保持在10x10

本文所述的低温沉积过程包括几个参数,这些参数实现了稳定的钢CTE,合适的颗粒粘附,以及合适的表面精整特性。这些参数包括过程温度、气体流动速率和铺垫TiN(氮化钛)的特定过程。在一些实施方式中,根据本文所述实施方式的无机颗粒[例如TiCN(碳氮化钛)、硼掺杂的TiCN以及/或者包括一层或多层TiCN和/或硼掺杂的TiCN的多层涂层]的沉积可以在400℃至900℃的最高沉积温度下实现。本文所述的低温沉积过程可以使得无机颗粒在钢基材上适当地沉积,其形成高品质耐磨涂层而不会造成在钢内发生奥氏体转变。

除了低温过程,通过控制耐磨涂层的表观CTE以使得ΔCTE不超过目标值(例如10x10

在一些实施方式中,可以操纵(例如增加)钢的奥氏体转变温度,以减少或防止涂料沉积过程期间和/或使用时发生奥氏体转变。在本文所述的实施方式中,对钢合金的组成进行改变可用于增加奥氏体转变温度,例如,增加多达100℃。通过增加奥氏体转变温度,可采用相对较高温度的涂料沉积过程而不会在钢内造成明显的或者任何的变为奥氏体晶相的转变。通过避免明显量或任何的这种转变,钢与所沉积的无机颗粒之间的ΔCTE可保持低于目标值,例如,低于10x10

根据本文所述的实施方式,基于经验和计算热力学计算,得出了用于开发具有增加的Ac1温度的钢的适当的合金改性。这些计算证明了,通过在钢(例如,常规的422不锈钢)中减少碳(C)、锰(Mn)和/或镍(Ni)含量,并且/或者通过增加铬(Cr)、钼(Mo)、钒(V)、钨(W)、铜(Cu)、铌(Nb)和/或硅(Si)含量,可实现Ac1温度的显著升高。

为了实现所需的Ac1温度的升高,所需的组成变化可能是小的。在常规的422不锈钢的情况中,这些变化可能足够地小,使得所述钢仍可归为马氏体不锈钢(但是在技术上超出典型的422的规格)。并且422钢将仍然保持期望的机械性质,包括其能够硬化到洛氏硬度C级上的40-50硬度,以及能够回火到洛氏硬度C级上的20-30硬度以用于机械加工的能力。本文所述的升高的Ac1温度通过改变钢组合物的合金含量实现,而不是通过热处理或加工钢合金来操纵钢的Ac1温度实现。然而,本文所述的改性钢可以经过热处理或加工以产生期望的机械性质。

本文所述的合金化技术可应用于各种钢,包括高强度钢,例如不锈钢、马氏体钢、马氏体不锈钢和沉淀硬化钢。这些钢中的每一种是适用于各种高强度工具的材料,所述高强度工具例如挤出模头、切割工具或研磨工具。

升高钢的Ac1温度的影响在高温加工处理(例如无机颗粒沉积)期间具有多个益处。除本领域普通技术人员可以理解的其他益处之外,这些至少包括以下三个益处。

第一,升高Ac1温度可减少或消除在Ac1温度时相变成奥氏体期间钢的体积变化,以及如果适用,减少或消除随后在冷却期间,在马氏体开始转变(Ms)温度与马氏体转变终止(Mf)温度之间的马氏体转变期间钢的体积变化。这些相转变可增加工具(例如挤出模头)的任何所施涂的硬涂层或镀层(例如,耐磨涂层)的内应力,进而可导致几何变形。由于涂层或镀层的厚度变化,所施涂的硬涂层或镀层的内应力可在涂层或镀层内变化。在这些情况中,内应力的变化可显著导致挤出模头内的槽宽度变化性发生变化。

第二,升高Ac1温度可使高温加工期间钢的CTE降低多达约40%。例如,马氏体不锈钢在Ac1温度以下时的CTE可以为约11.5x10

第三,升高Ac1温度可允许通过常规涂料沉积过程进行无机颗粒沉积而无需改变这些涂料沉积过程的过程参数。

在常规涂料沉积过程中,在等于或高于Ac1温度下涂覆导致显著的奥氏体转变以及冷却后钢重新转变成马氏体。对于挤出模头,已经发现,当沉积CTE相对较低的无机颗粒时,转变成奥氏体以及冷却后重新转变成马氏体造成了挤出模头内的销变形和弯曲。在多层耐磨涂层的不同无机颗粒类型的沉积期间,这种转变和重新转变可能发生多次。而且,当重新施涂一个或多个耐磨涂层时,这种转变和重新转变可能在挤出模头的寿命内发生多次。由这种转变和重新转变造成的变形增加了挤出模头的槽宽度变化性,并最终增加了所挤出的材料板厚度的变化。

虽然本文参考挤出模头(尤其是蜂窝挤出模头)论述了各个实施方式,但是CTE控制、低温沉积过程以及通过合金操纵金属的奥氏体转变温度可以适用于期望尺寸稳定性和/或减少ΔCTE是有利的各种制品。示例性的制品包括涂覆有无机耐磨颗粒的金属制品,例如,切割工具或研磨工具。

图1例示了一种示例性挤出模头100。挤出模头100包括模头主体102,其配备有多个进料孔104和销106的阵列。销106的外表面由十字形的排料槽108的阵列限定。并且挤出模头100的排料面110由销106的顶表面112和排料槽108的顶部开口限定。挤出模头100可以是蜂窝挤出模头。

如上所述,本文公开的实施方式可用于在模头的制造和使用期间,增加挤出模头的部件(例如,销106和槽108)的尺寸精度或稳定性。例如,在本实施方式中,由于利用销106之间间距来设置槽108的宽度,因此,销的尺寸稳定性增加对应于槽的宽度的变化性(“槽宽度变化性”)减小。通过该减小,可改进由挤出模头生产的挤出物的形状、尺寸和其他参数。应理解,这种尺寸精度的增加以及对应的尺寸变化性的减小不限于销、槽或者由销形成的槽,而是可适用于工具(例如挤出模头)的任何其他特征、形状、轮廓或部件,以提高所生产的零件的性能、寿命、一致性等。

在一些实施方式中,用于构建挤出模头100的材料可以是常规材料,其则可根据本文公开的方法进行涂覆。适用于制造主模头元件的常规材料的例子包括工具钢(称为高速钢)、马氏体钢、沉淀硬化钢和不锈钢(例如马氏体不锈钢)。在一些实施方式中,用于构建挤出模头100的材料可以是如本文所述的改性钢合金,其则可根据常规沉积方法涂覆或通过本文公开的方法涂覆。

如本文所用的“马氏体钢”或“马氏体不锈钢”意为可进行处理以在室温(23℃)时包含大于或等于约90重量%的马氏体晶体结构的钢或不锈钢。在一些实施方式中,马氏体钢或不锈钢在室温时包含大于或等于约90重量%的马氏体晶体结构,在室温时包含大于或等于95重量%的马氏体晶体结构,在室温时包含大于或等于96重量%的马氏体晶体结构,在室温时包含大于或等于97重量%的马氏体晶体结构,或者在室温时包含大于或等于98重量%的马氏体晶体结构。示例性的马氏体不锈钢包括但不限于400系列不锈钢,例如422不锈钢和450不锈钢,以及沉淀硬化不锈钢,例如17-4PH不锈钢。

制造挤出模头100的方法可以部分取决于针对排料槽108、销106和待组装的模头主体102所选择的设计。例如,挤出模头的构建可以经由综合的排料部分制造,通过使用针对成形的进料孔扩展的电火花加工(EDM)与用于形成槽和销形状的线EDM开槽的组合来实现。本领域普通技术人员应认识到可用于形成挤出模头的形状、特征和/或部件的其他制造技术和制造技术的组合。

根据本文所述的实施方式,可以采用一种或多种方法来控制制品或基材(例如挤出模头100)的金属材料与沉积到该制品或基材表面上的无机颗粒之间的ΔCTE。这些方法包括(i)开发能够在等于或低于金属材料的奥氏体转变温度的温度时形成和沉积无机颗粒的沉积过程,以及(ii)开发由所沉积的无机颗粒形成并且表观CTE在目标范围内的多层涂层。由此,ΔCTE可保持在等于或低于目标值(例如10x10

在一些实施方式中,金属材料以及所沉积的无机颗粒的热膨胀系数可以在沉积耐磨涂层后的冷却期间,在比金属材料开始转变成马氏体的温度高至少1℃的温度下测量(或者在颗粒沉积期间若不发生奥氏体转变,在比将开始转变成马氏体的温度高至少1℃的温度下测量)。由于CTE将随着材料冷却而变化(例如,随着材料从奥氏体转变回马氏体而迅速减小),在所述温度时测量热膨胀系数将更精确地说明在奥氏体转变回马氏体之前,金属材料中的奥氏体晶相对CTE的影响。在一些实施方式中,可以在对金属材料以及耐磨涂层淬火以防止奥氏体转变回马氏体之后,在室温下(例如23℃)测量金属材料和所沉积的无机颗粒的热膨胀系数。也就是说,如果材料冷却得足够快,则奥氏体晶相在冷却期间没有足够的时间转变回马氏体。

在实践中,相比于常规过程,利用本文所述的方法可使狭槽宽度变化性减小多达65%。常规的涂覆过程具有相加作用,因此,在每个无机颗粒沉积过程后,槽宽度变化性几乎线性增加。根据本文所述实施方式的一些涂覆过程对针对每次涂覆的槽宽度变化性可以不具有相加作用。如果根据一些实施方式所述的涂覆过程对槽宽度变化性确实具有相加作用,则该相加作用是减弱的。这是特别有利的,因为在一些情况中,可能使用多个(例如,多达六个或更多个)涂覆周期在挤出模头上沉积合适的耐磨涂层。在一些实施方式中,相比于常规涂覆过程,槽宽度变化性的显著减小可通过本文所述的涂覆过程实现。

在一些实施方式中,一种向金属基材(例如挤出模头100)施涂无机材料的方法包括:在沉积温度时将无机颗粒沉积到金属基材的表面上,所述沉积温度不超过金属基材中的金属材料的奥氏体转变温度和/或不造成金属材料超过金属材料的奥氏体转变温度。在一些实施方式中,用于沉积无机颗粒的最高沉积温度可以在金属基材中的金属材料的奥氏体转变温度以下。金属材料的奥氏体转变温度可使用金属材料的相变图确定,以及/或者评估温度范围内金属材料的CTE变化来确定。

图2的图表300所示的CTE曲线例示了几种常规挤出模头钢的膨胀/收缩应变曲线。“422PM”是常规的422马氏体不锈钢。“450M SA”是常规的450马氏体不锈钢。“S240 SA”和“13-8ST SA”是常规马氏体沉淀硬化不锈钢。“SA”代表固溶退火。

如图表300所示,所有这些钢的奥氏体转变温度均等于或低于805℃,其可以等于或低于常规无机颗粒沉积温度,即,大于或等于805℃。图表300中的钢的奥氏体转变温度通过在加热期间的特定温度时,每种钢的CTE曲线的曲率显著改变来例示。同样如图表300所示,在冷却时,一旦钢达到奥氏体开始转变回马氏体的温度,则每种钢的CTE曲线显著变化。对于422PM钢,这发生在冷却期间的约400℃时。对于所示的其他三种钢,这种斜率升高发生在冷却期间的约100℃时。

如图3和4所示,通过将最高沉积温度保持在等于或低于钢的奥氏体转变温度(例如,422PM的奥氏体转变温度为805℃),所述钢的CTE保持稳定并且保持在较低的值。由此,当钢开始转变为奥氏体时,钢与所沉积的无机颗粒之间的ΔCTE不会显著增加。图3示出了对于最高沉积温度超过了422PM钢的奥氏体转变温度的沉积过程,热膨胀(ΔL/L,ppm)与温度的关系的图表400。如图表400所示,钢以大致线性的速率热膨胀,直到约805℃的温度,在该温度时,由于钢内开始形成奥氏体,因此钢的热膨胀严重变化。由于在冷却时钢从奥氏体转变成马氏体,因此随着钢的冷却,这种严重变化逆转。相较之下,如图表500所示,如果沉积过程的最高沉积温度保持在805℃以下(例如,在图表500中约775℃),则钢不会经历热膨胀的严重变化。

根据本文公开的实例,开发了一种CVD,其具有多个过程参数,以在比钢的奥氏体转变温度低的温度下,实现合适的无机颗粒形成和沉积。下表1示出了用于沉积TiN和硼掺杂的TiCN(B-TiCN)颗粒的常规CVD涂覆方法以及根据一些实施方式所述的沉积TiN和B-TiCN颗粒的低温涂覆方法的过程参数的比较。为了沉积TiCN颗粒,使用与沉积硼掺杂的TiCN所用的相似的过程参数,但是不包括硼源。对于TiN沉积,常规CVD涂覆方法和低温涂覆方法两者的沉积室压力可以在140mbar(毫巴)至180毫巴的范围内。对于B-TiCN沉积,常规CVD涂覆方法和低温涂覆方法两者的沉积室压力可以在80毫巴至120毫巴的范围内。

在表1所示的低温实例中,B-TiCN颗粒的沉积通过下述来实现:确保在开始B-TiCN颗粒沉积之前,基材表面上完全覆盖有约1微米厚的TiN,并且通过使载气流(H

表1:用于沉积TiN和硼掺杂的TiCN的CVD涂覆方法的比较

通过开发所述涂覆过程,以使得一种或多种类型的无机颗粒可在等于或低于挤出模头的金属材料的奥氏体转变温度时沉积,可显著减小挤出模头中的槽宽度变化性。图5示出了使用表1所示的低温沉积过程涂覆的挤出模头(标记为“A模头”)以及使用表1所示的常规沉积过程涂覆的模头(标记为“B模头”)的总槽宽度标准偏差的图表600。总槽宽度标准偏差是挤出模头中的相邻销之间的槽(例如,挤出模头100的槽108和销106)的宽度距离的变化性量度。在一些实施方式中,较小的变化性将使生产的经挤出的蜂窝产品具有更一致的壁厚度,在高精度和尺寸敏感应用中,这是特别期望的。在一些实施方式中,所述变化性为零或尽可能接近零。

图表600中报告的结果是基于测量八个模头(四个A模头和四个B模头)的总槽宽度变化性来报告,这八个模头经受了相同数目的涂覆周期。通过使用低温沉积过程,总槽宽度标准偏差可减小超过50%。图表600显示了偏差从约3.5减小到约1.5,其减小了约57%。如图6的条形图700所示,这使得挤出模头的内槽宽度变化减小了约65%。条形图700示出了所测试的A模头和B模头的平均内槽宽度变化。

蜂窝挤出模头所挤出的部件的精度取决于模头中的槽宽度,并且所述槽限定了所挤出的蜂窝的壁,对于该蜂窝挤出模头,减小总槽宽度变化性可以特别有益于延长挤出模头的使用寿命(即,模头一贯地生产具有目标品质和/或尺寸精度的部件的时间段)。如图7的图表800所示,挤出模头内的槽宽度变化随着后续的高温涂覆周期的进行而显著增加。在一些情况中,如图表800所示,这种槽宽度变化的增加可与每个涂覆周期成线性关系。在一些实施方式中,由于本申请的低温沉积过程,这种线性趋势的斜率减小,从而延长了挤出模头的寿命,即使在其寿命期间经受多个耐磨涂层涂覆和重新涂覆过程也如此。

虽然图5-7所示的测试结果是基于表1所示的低温沉积过程的测试结果,但是使用本申请的附加或替代性方法也可实现类似结果。本文所述的用于减少或消除沉积过程期间奥氏体转变和/或控制ΔCTE的任何方法将以类似的方式减小挤出模头内的槽宽度变化性。

图8例示了在沉积室900内,在金属基材910的表面912上沉积无机颗粒920的沉积过程。图8例示的过程可以是气相沉积过程,例如,化学气相沉积(CVD)过程。一种或多种气体930(例如,气体930a、气体930b和气体930c)被引入到室900中以在室900内形成无机颗粒,其沉积到表面912上。一种或多种气体930可以是无机颗粒中的一种或多种元素的源气体。一种或多种气体930可以是载气。任何合适类型的源气体或载气,包括本文所述的那些,可以适当的流动速率被引入到室中,以将无机颗粒920形成并沉积到基材910的表面912上。

在一些实施方式中,金属基材910可以是挤出机部件。在一些实施方式中,挤出机部件可以包括挤出模头(例如挤出模头100)或者挤出模头的部件(例如,模头主体102)。在一些实施方式中,基材910可以包括挤出模头100,或者部分的挤出模头100,其具有多个销106,并且所述多个销106中的一个或多个销的外表面限定了在沉积过程期间无机颗粒沉积到其上的金属基材910的表面912。

无机颗粒920可以是本文所述的任何类型的无机颗粒。图8例示的沉积过程可以用于沉积任何数目的本文所述的无机颗粒层或耐磨涂层。而且,图8例示的沉积过程可以用于根据本文所述的任何沉积过程来沉积无机颗粒。例如,图8例示的沉积过程可以用于根据表1的低温沉积过程来沉积TiCN和/或硼掺杂的TiCN颗粒。

在一些实施方式中,在沉积TiCN和/或硼掺杂的TiCN颗粒920之前,可以在高于金属基材910的金属材料的奥氏体转变温度的温度下,在金属基材910的表面912上可以沉积TiN颗粒920的层。TiN很好地粘附于金属表面912并且用于使B-TiCN颗粒和/或TiCN颗粒粘附于表面912。

TiN颗粒沉积可以在820℃至860℃的温度下进行,包括子范围。例如,TiN颗粒沉积可以在820℃、830℃、840℃、850℃、或860℃下进行,或者在这些数值中的任何两个数值作为端点的任何范围内进行。在一些实施方式中,TiN沉积可以进行1小时至6小时,包括子范围。例如,TiN沉积可以进行1小时、2小时、3小时、4小时、5小时或6小时,或者在这些数值中的任何两个数值作为端点的任何范围内进行。在一些实施方式中,TiN颗粒沉积可以在表面912上形成厚度为1微米至5微米(包括子范围)的TiN层。例如,TiN颗粒沉积可以在表面912上形成具有以下厚度的TiN层:1微米、2微米、3微米、4微米或5微米,或者在以这些值中的任何两个值为端点的任何范围内。

在一些实施方式中,在沉积了TiN颗粒920之后,可以将TiN颗粒920的层和金属基材910冷却到在基材910的金属材料的马氏体转变温度以下的温度,以使得在TiN沉积期间在金属材料中形成的任何奥氏体转变成马氏体。在一些实施方式中,TiN颗粒920的层和金属基材910可以冷却到100℃至400℃的范围,包括子范围。例如,TiN颗粒920的层和金属基材910可以冷却到100℃、150℃、200℃、250℃、300℃、350℃、或400℃,或者在这些数值中的任何两个数值作为端点的任何范围内。TiN颗粒920的层和金属基材910可以在该降低的温度处,或者在这些降低的温度范围中的任何范围内保持足以使任何奥氏体转变成马氏体的时间。

在一些实施方式中,在沉积TiN颗粒920之前,可以在高温下准备表面912以清洁表面912。在一些实施方式中,表面准备可以包括:通过使有机颗粒与氢氯酸(HCl)反应,从表面912移除有机颗粒,所述氢氯酸通过使四氯化钛(TiCl

虽然表面准备和TiN沉积过程可以在高于基材910的奥氏体转变温度的温度时进行,但是在沉积附加的涂层(例如B-TiCN和/或TiCN)之前在表面912上进行这些高温步骤限制了表面912上和/或基材910内的奥氏体转变的量。在一些实施方式中,允许一定程度的奥氏体转变,同时保持可接受的结果,例如,因为这些步骤中的有限量的奥氏体转变不可能导致显著的槽宽度变化性。进一步地,在一些实施方式中,在TiN沉积和/或表面准备后,将基材910冷却到在马氏体转变温度以下可将这些步骤中的任一步骤期间形成的奥氏体转变回马氏体。这使用于沉积附加的无机颗粒(例如,硼掺杂的TiCN颗粒和/或TiCN颗粒)的基材910的CTE减小。

如表1所示,根据本申请的实施方式所述的B-TiCN颗粒920的沉积可在770℃的最高沉积温度时进行。这低于一些钢(例如,常规的422马氏体不锈钢)的奥氏体转变温度。在一些实施方式中,B-TiCN颗粒920的沉积可以在600℃至860℃的最高沉积温度下进行,包括子范围。例如,B-TiCN颗粒920的沉积可以在600℃、620℃、640℃、660℃、680℃、700℃、720℃、740℃、760℃、800℃、820℃、840℃、或860℃的最高沉积温度下进行,或者在这些数值中的任意两个数值作为端点的任何范围内。

在一些实施方式中,在最高沉积温度时的B-TiCN颗粒的沉积可以进行10小时至20小时,包括子范围。例如,B-TiCN沉积可以进行10小时、11小时、12小时、13小时、14小时、15小时、16小时、17小时、18小时、19小时或20小时,或者在这些数值中的任何两个数值作为端点的任何范围内。通过多个沉积过程,可以沉积多个B-TiCN颗粒层,其中,每个沉积过程进行相同或不同的时长。例如,表1的低温沉积过程包括三次在770℃下的B-TiCN沉积,每次进行17小时(共计51小时)。如本文所述,多个B-TiCN颗粒层可以通过TiCN颗粒分层。

TiCN颗粒可以以本文关于B-TiCN所述的任何最高沉积温度、温度范围、时间和时间范围进行沉积。在这些最高沉积温度、温度范围、时间和时间范围下可以沉积的其他无机颗粒包括但不限于硼(B)颗粒、铝钛氮化物(Al-Ti-N)颗粒、钛-铝-氮化物(Ti-Al-N)颗粒和铬氮化物(CrN)颗粒。在一些实施方式中,可以使本文所述的任何无机颗粒的组合沉积到基材910的表面912上。本文所述的任何无机颗粒的沉积可以在基材910的表面912上形成一个或多个无机材料层。根据本文所述实施方式沉积的无机颗粒可以在基材910的表面912上形成耐磨涂层(例如涂层1020)。

所有或一部分的金属基材910可以由具有奥氏体转变温度的金属材料形成。在一些实施方式中,至少基材910的表面912可以由具有奥氏体转变温度的金属材料形成。

形成金属基材910的金属材料的组成将决定最高沉积温度是否等于或低于材料的奥氏体转变温度。例如,由于可以在大于或等于820℃时沉积TiN,因此仅在金属材料的奥氏体转变温度高于820℃的情况中,会在比金属材料的奥氏体转变温度低的温度下沉积TiN颗粒。

在一些实施方式中,金属基材910的金属材料可以是钢。在一些实施方式中,金属基材910的金属材料可以是马氏体钢。在一些实施方式中,金属基材910的金属材料可以是马氏体不锈钢。在一些实施方式中,金属基材910的金属材料可以是沉淀硬化马氏体钢。在一些实施方式中,金属基材910的金属材料可以不是沉淀硬化马氏体不锈钢。在一些实施方式中,金属基材910的金属材料可以是常规钢材料。在一些实施方式中,金属基材910可以包括如本文所述的Ac1温度升高的合金化金属材料。

在一些实施方式中,根据本文所述的实施方式的低温沉积过程可以用于将无机颗粒沉积到先前沉积在基材表面(例如表面912)上的耐磨涂层上。在这样的实施方式中,可以在等于或低于基材的金属材料的奥氏体转变温度时,使无机颗粒沉积到先前沉积的耐磨涂层上。

在一些实施方式中,在无机颗粒沉积到先前沉积的耐磨涂层上之前,可以对先前沉积的耐磨涂层的外表面进行准备,然后再沉积无机颗粒。在这样的实施方式中,表面准备可以包括:通过使三氯化硼(BCl

虽然本文所述的一些实施方式针对沉积无机颗粒具体参考了化学气相沉积过程,但是任何合适的气相沉积过程可以用于在等于或低于基材的奥氏体转变温度时沉积无机颗粒。例如,物理气相沉积(PVD)过程可以用于将无机颗粒沉积到基材上。

在一些实施方式中,耐磨损涂层与基材的金属材料之间的ΔCTE可以通过开发表观CTE在目标值(或范围)的涂层来控制。在这样的实施方式中,开发涂层并且所述涂层具有涂层的表观CTE目标值可以使得ΔCTE小于或等于10x10

该ΔCTE控制方案利用混合原则来开发产生期望的表观CTE的用于涂覆的组合物以及层状涂层结构。该方案通过采用B-TiCN颗粒还可优化涂层的表面精整特征,但是最大程度地减小了B-TiCN层的CTE对涂层的表观CTE的影响。

B-TiCN颗粒能够形成表面粗糙度小于0.1微米的涂层。因此,可以有利的是包括一个或多个B-TiCN涂层来提供光滑的耐磨涂层。具体地,可以有益的是,作为最外涂层来沉积B-TiCN涂层,以提供光滑的耐磨涂层。

然而,如下表2所示,相比于几种其他的耐磨涂料,B-TiCN具有相对较低的CTE。由于B-TiCN具有比其他涂料更低的CTE,因此其将与本文所述的金属材料一起导致最高的ΔCTE。通过使用本文所述的混合原则,可设计同时满足CTE和表面精整要求的涂层。

表2:几种耐磨涂料的CTE

图9例示了根据一些实施方式所述的经涂覆的制品1000。经涂覆的制品1000包括基材1010和设置在基材表面1012上的耐磨涂层1020。基材1010可以与基材910相同或相似。耐磨涂层1020通过将无机颗粒沉积到基材1010的表面1012上形成。

耐磨涂层1020可以包括通过沉积无机颗粒形成的一个或多个涂层,例如,第一涂层1030、第二涂层1040、第三涂层1050、第四涂层1060和第五涂层1070。虽然经涂覆的制品1000例示为具有五个涂层,但是耐磨涂层1020可以包括任何数目的涂层。例如,耐磨涂层1020可以包括1、2、3、4、5、6、7、8、9、10或更多个涂层。在包括两个或更多个涂层的实施方式中,耐磨涂层1020可以被称为多层耐磨涂层。

涂层1020中的每个涂层可以由气相沉积的无机颗粒形成。在一些实施方式中,一个或多个涂层可以由不同类型的无机颗粒组成。在一些实施方式中,一个或多个涂层可以由相同类型的无机颗粒组成。在一些实施方式中,可以使用常规沉积过程来沉积一个或多个涂层。在一些实施方式中,可以使用本文实施方式的低温沉积过程来沉积一个或多个涂层。

在一些实施方式中,在第一沉积过程中,可以在基材1010的表面1012上沉积无机颗粒的第一涂层1030,并且在附加的沉积过程中可以沉积一个或多个附加涂层,例如,层1040、1050、1060和/或1070)。例如,在将附加的无机颗粒沉积到第一沉积过程中所沉积的无机颗粒上(即,沉积到涂层1030上)的第二沉积过程中,可以沉积第二涂层1040。附加涂层可以在等于或低于基材1010的金属材料的奥氏体温度(例如,不超过奥氏体转变温度的温度)下沉积。

耐磨涂层1020的总厚度1022可以在1微米至100微米的范围内,包括子范围。例如,厚度1022可以是1微米、2微米、5微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、85微米、90微米、95微米、或100微米,或者在以这些值中的任何两个值为端点的范围内。在一些实施方式中,厚度1022可以在2微米至65微米的范围内。

多层涂层中的单独的涂层(例如,层1030、1040、1050、1060和/或1070)的厚度1032是总厚度1022的分数。在一些实施方式中,一个或多个单独的涂层的厚度1032可以相同。在一些实施方式中,一个或多个单独的涂层的厚度1032可以不同。可以对单独的涂层的厚度1032进行定制以向耐磨涂层1020提供期望的表观CTE。单独的层的厚度1032可以在0.5微米至100微米的范围内,包括子范围。例如,单独的层的厚度1032可以是0.5微米、1微米、2微米、5微米、10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米、50微米、55微米、60微米、65微米、70微米、75微米、80微米、85微米、90微米、95微米、99微米、或100微米,或者在以这些值中的任何两个值为端点的范围内。

在一些实施方式中,在相继的沉积步骤中沉积的颗粒之间的各厚度将不能单独识别。例如,多个颗粒沉积道次(例如,在第一道次中沉积第一颗粒,以及在随后的第二道次中沉积第二颗粒)和/或多种不同的材料(例如,B-TiCN和TiCN两种)可以组合或散布其中或者作为具有单个厚度的单个层。

耐磨涂层1020的各涂层(例如,层1030、1040、1050、1060和/或1070)可以由本文所述的任何无机颗粒形成。在一些实施方式中,耐磨涂层1020的一个或多个涂层可以包括形成硼掺杂的碳氮化钛层的硼掺杂的碳氮化钛颗粒。在一些实施方式中,耐磨涂层1020的一个或多个涂层可以包括形成碳氮化钛层的碳氮化钛颗粒。在一些实施方式中,耐磨涂层1020的一个或多个涂层可以包括形成氮化钛层的氮化钛颗粒。在一些实施方式中,第一涂层1030可以是TiN颗粒层,以帮助附加层粘附于表面1012。

在一些实施方式中,耐磨涂层1020可以是包括硼掺杂的碳氮化钛层和碳氮化钛层的多层涂层。在一些实施方式中,耐磨涂层1020可以是包括多个硼掺杂的碳氮化钛层和多个碳氮化钛层的多层涂层。在一些实施方式中,耐磨涂层1020可以是包括硼掺杂的碳氮化钛层、碳氮化钛层和氮化钛层的多层涂层。在一些实施方式中,耐磨涂层1020可以是包括多个硼掺杂的碳氮化钛层、多个碳氮化钛层和多个氮化钛层的多层涂层。

在一些实施方式中,耐磨涂层1020的最外层(例如,图9所示的第五涂层1070)可以是由硼掺杂的碳氮化钛颗粒形成的硼掺杂的碳氮化钛层。使用硼掺杂的碳氮化钛颗粒形成耐磨涂层1020的最外层可以向耐磨涂层1020提供期望的顶表面粗糙度,例如,0.1微米至0.025微米的顶表面粗糙度(R

在一些实施方式中,硼掺杂的TiCN的最外层的厚度可以为至少5微米。已经发现,在一些实施方式中,厚度为至少5微米的硼掺杂的TiCN的最外层足以将多层涂层的表面粗糙度保持在可接受的水平,例如,特别是对于低挤出压力而言。在实际中,可接受的表面精整取决于挤出批料组合物和目标最后参数,但是特别是对于具有较高壁曳力的批料而言,已经发现,0.05微米至0.2微米的表面粗糙度(R

通过定制多层涂层中的单独的涂层的数目、厚度和无机材料,可控制多层耐磨涂层(例如,耐磨涂层1020)的表观CTE。出于本申请的目的,多层涂层的表观CTE(A)使用以下方程来计算:

A=(f

其中:f=层的分数厚度,并且CTE=层的热膨胀系数。分数厚度通过将层的厚度(T1)除以多层涂层的总厚度(Tt)来计算。

因此,每层的分数热膨胀系数通过以下方程计算:

fCTE=(Tl/Tt)*CTEl (方程2)

其中:fCTE=相应层的分数热膨胀系数,Tl=相应层的厚度,Tt=多层涂层的总厚度,并且CTEl=相应层的热膨胀系数。

例如,具有2微米厚的TiN涂层、36.6微米厚的TiCN涂层以及6.4微米厚的B-TiCN涂层的多层涂层具有8x10

在一些实施方式中,多层涂层的表观CTE可以在8x10

如表2所示,掺硼的TiCN自身的CTE为5x10

通过本文所述的低温沉积过程和表观CTE控制方法,可以制造各种经涂覆的金属基材。示例性的经涂覆的基材包括但不限于经涂覆的挤出模头、经涂覆的蜂窝挤出模头以及涂覆切割工具,例如研磨工具、刀或钻头。

在一些实施方式中,经涂覆的金属基材可以包括钢主体(例如,模头主体102)和沉积到钢主体的表面(例如,一个或多个销106的外表面)上的多层耐磨涂层(例如,涂层1020),其具有多个碳氮化钛层和多个硼掺杂的碳氮化钛层。钢主体的表面可以包括在T℃的温度下测得热膨胀系数为X/℃的钢,并且多层耐磨涂层可以包括在温度T时测得表观热膨胀系数为Y/℃的多层耐磨涂层,其中,X与Y之间的差小于或等于10x10

在一些实施方式中,用于制造经涂覆的金属基材的沉积方法可以包括:在沉积温度时,以多个沉积过程,在钢基材的表面上沉积多层耐磨涂层,所述多层耐磨涂层具有多个碳氮化钛层和多个硼掺杂的碳氮化钛层,所述多个沉积过程中的每个沉积过程沉积多层耐磨涂层中的层,所述沉积温度在金属基材的钢材料的奥氏体转变温度以上。在这样的实施方式中,可以对多层耐磨涂层的表观CTE进行定制,使得当在比钢材料在冷却期间转变成马氏体时的温度高1℃的温度下测量ΔCTE时,ΔCTE小于或等于10x10

在一些实施方式中,开发相对于具有类似机械性质的常规钢,奥氏体转变(Ac1)温度增加的钢的合金组合物。例如,可以对Ac1温度为约805℃的常规钢(例如422不锈钢)的合金组合物进行设置,以生产Ac1温度超过805℃(例如,850℃)的改性钢。由于所公开的组合物对钢的Ac1温度的影响,可实现奥氏体转变的相应减少。又例如,可与基础组合物(例如,常规17-4沉淀硬化钢的组合物)相比较地来开发本文公开的钢合金。

通过改变常规钢的Ac1温度,可通过避免在钢中形成显著量或任何量的奥氏体来使无机颗粒沉积期间的ΔCTE最小化。如本文所述,通过使ΔCTE最小化,可使挤出模头的销变形最小化,并因此使槽宽度变化性最小化。这使得所挤出的产品的一致性提高,例如,挤出的蜂窝产品的壁厚度更加一致。

如本文所用,术语“常规钢”意为具有的合金是通过行业标准组织限定和认定的钢,这些组织例如美国材料与试验学会(ASTM)、美国钢铁协会(AISI)和汽车工程协会(SAE)。在一些实施方式中,所述常规钢可以是不锈钢。在一些实施方式中,所述常规钢可以是马氏体钢。在一些实施方式中,所述常规钢可以是马氏体不锈钢。在一些实施方式中,所述常规钢可以是沉淀硬化钢。在一些实施方式中,所述常规钢可以是磁钢。如本文所用,“磁”钢是符合下述的钢:当由磁钢制成的部件表面与设置在该表面上的磁体垂直地面放置时,该钢将磁力保持住磁体。示例性的常规钢包括但不限于422不锈钢、450不锈钢和630或17-4PH型(沉淀硬化)不锈钢。

根据本文所述的实施方式开发钢的合金组合物包括:选择以本文公开的量和范围存在的合金元素的重量百分比。根据本文所述的实施方式开发的合金组合物的机械性质可以基本上与常规钢的机械性质相当或相等,所述机械性质例如硬度、硬化性质、磁性或屈服强度。

通过增高钢的奥氏体转变温度,可在高于常规钢的奥氏体转变温度的温度时发生无机颗粒沉积(以及其他制造操作),同时维持稳定且基本恒定的CTE。尤其是对于挤出模头而言,这减小了耐磨涂层(例如涂层1020)与钢之间的ΔCTE。这允许施涂各种耐磨涂层而不会使挤出模头的销显著变形。用于挤出模头的这些涂层的一些实例包括但不限于TiCN、硼掺杂的TiCN、Al-Ti-N(铝钛氮化物)、Ti-Al-N(钛铝氮化物)、CrN和TiN。

下表3示出了常规的422不锈钢的合金组合物与根据本文的公开内容开发的一种合金比较的实例。如表3所示,特定的合金元素的重量百分比(重量%)可以大于或小于常规的422不锈钢组合物中的元素,相比于422不锈钢的805℃的Ac1温度,这得到了高于850℃的Ac1温度。

表3:常规和改性的422不锈钢的比较(合金元素以重量%计)

在一些实施方式中,如本文公开的所开发的不锈钢合金的Ac1温度相对于具有类似机械性质的常规钢增加了至少10℃以及增加了多达200℃,包括子范围。例如,Ac1温度可以增加10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、或200℃,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,根据本文所述实施方式的钢的Ac1温度可以大于或等于850℃。在一些实施方式中,根据本文所述实施方式的钢的Ac1温度可以为850℃至1000℃,包括子范围。例如,钢的Ac1温度可以为850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、或1000℃,或者在这些数值中的任意两个数值作为端点的任何范围内。

图10和11例示了表3的改性的422不锈钢组合物的增加的Ac1温度。图10的图表1100和图11的图表1200示出了示例性沉积过程的热膨胀(ΔL/L,ppm)与温度的关系。对于常规的422不锈钢组合物,该钢以大致线性的速率热膨胀,直到约805℃的温度,在该温度时,由于钢内开始奥氏体转变,因此钢的热膨胀严重变化。由于在冷却时钢从奥氏体转变成马氏体,因此随着钢的冷却,这种严重变化逆转。相较之下,如图表1200所示,改性的422不锈钢组合物在850℃以下的温度不经历热膨胀的变化。因此,改性的422不锈钢组合物的Ac1温度大于850℃。

下表4示出了根据一些实施方式,Ac1温度高于850℃的改性的马氏体422不锈钢材料的高和低重量百分比。表4所示的预测的Ac1温度利用各种钢材料的Ac1温度数据[通过基于剑桥材料算法(Cambridge Materials Algorithm)项目获得],基于经验计算得到。数据用于建造经验数学模型以基于钢的合金含量来预测钢的Ac1温度。为了证明模型产生了准确的预测,使用模型来预测常规的422马氏体不锈钢的Ac1温度。然后将该预测与来自常规422不锈钢的CTE曲线的实际Ac1温度进行比较。如表4所示,模型预测了805℃的Ac1温度,这与图10一致。

表4:改性的422不锈钢的高和低重量百分比(合金元素以重量%计)

如表4所示,改变合金含量可显著升高钢的Ac1温度。这允许在具有稳定CTE值的钢基材上沉积高温耐磨涂层。表4所示的高和低的重量百分比所得到的合金化钢保留了可与常规422不锈钢相当的机械加工性和硬化性。

在一些实施方式中,根据本文所述实施方式的改性钢的屈服强度可以在85千磅/平方英寸(ksi)至200千磅/平方英寸的范围内,包括子范围。例如,改性钢的屈服强度可以为85ksi、90ksi、100ksi、110ksi、120ksi、130ksi、140ksi、150ksi、160ksi、170ksi、180ksi、190ksi、200ksi,或者在以这些值中的任何两个值为端点的任何范围内。

在一些实施方式中,根据本文所述实施方式的改性钢的洛氏C硬度在18至60的范围内。例如,改性钢的洛氏C硬度可以为18、20、25、30、35、40、45、50、55或60,或者在这些数值中的任何两个数值作为端点的任何范围内。

虽然表3和4示出了力学上类似于422不锈钢的示例性组合物,但是可以对具有奥氏体转变温度的其他金属材料进行改性以具有如本文所述的增加的Ac1温度。这种材料的另一个实例是与常规的17-4沉淀硬化(PH)合金进行比较的建议合金,如下表5所示。

表5:常规和改性的17-4沉淀硬化不锈钢的比较(合金元素以重量%计)

表5所示的改性17-4PH钢保留了常规17-4钢的一般机械和加工特性,但是具有升高的Ac1温度,如表3和4的改性422钢那样。虽然改性的17-4PH不显示出像改性的422不锈钢那样高的升高的Ac1温度,但是升高常规17-4PH钢的Ac1温度确实允许沉积温度更低的涂层,例如Al-Ti-N而不会发生显著或任何的奥氏体转变。进一步地,通过升高奥氏体转变温度,可降低给定沉积过程的奥氏体转变的量。

在一些实施方式中,改性的17-4PH钢的Ac1温度可以在725℃至875℃的范围内,包括子范围。例如,改性的17-4PH钢的Ac1温度可以为725℃、750℃、775℃、800℃、825℃、850℃、或875℃,或者在这些数值中的任何两个数值作为端点的任何范围内。

图12示出了各种合金元素对钢的奥氏体转变温度的影响的图表1300。如图表1300所示,钼(Mo)和锰(Mn)倾向于促进在较低温度下形成奥氏体。但是钛(Ti)、钼(Mo)、钨(W)、硅(Si)和铬(Cr)倾向于减少或防止在较低温度下形成奥氏体。图表1300中的斜率较陡的曲线(正或负斜率)意味着元素对奥氏体转变温度具有更强的影响。

以下是根据本申请的实施方式所述的示例性金属组合物。在一些实施方式中,所述金属可以是钢,其包含铁、钼和钨,以及以下中的至少一种:锰、镍、铬和钒。在此类实施方式中,所述锰、镍、铬和钒可以下述范围存在:锰:小于0.1重量%,镍:小于0.7重量%,铬:大于12.5重量%,以及钒:大于0.3重量%。

在一些实施方式中,所述金属可以包含的钼的量为1.0重量%至1.5重量%,包括子范围。例如,钼可以下述量存在:1.0重量%、1.1重量%、1.2重量%、1.3重量%、1.4重量%或1.5重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,沉淀硬化钢可以包含以0.75重量%至1.25重量%存在的钼,包括子范围。例如,钼可以下述量存在:0.75重量%、0.8重量%、0.9重量%、1重量%、1.1重量%、1.2重量%、或1.25重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,所述金属可以包含的钨的量为0.9重量%至1.3重量%,包括子范围。例如,钨可以下述量存在:0.9重量%、1.0重量%、1.1重量%、1.2重量%、或1.3重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,所述金属可以包含的锰的量为小于0.1重量%。例如,所述金属可以包含下述量的锰:0.09重量%、0.08重量%、0.07重量%、0.06重量%、0.05重量%、0.04重量%、0.03重量%、0.02重量%、0.01重量%、或0重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,所述金属可以包含以小于0.05重量%存在的锰。在一些实施方式中,沉淀硬化钢可以包含以0.1重量%至0.9重量%存在的锰,包括子范围。例如,锰可以下述量存在:0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%、0.8重量%、或0.9重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,所述金属可以包含以小于0.7重量%存在的镍。例如,所述金属可以包含下述量的镍:0.65重量%、0.6重量%、0.55重量%、0.5重量%、0.45重量%、0.4重量%、0.35重量%、0.3重量%、0.25重量%、0.2重量%、0.15重量%、0.1重量%、0.05重量%、或0重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,沉淀硬化钢可以包含以3重量%至4重量%存在的镍,包括子范围。例如,镍可以下述量存在:3重量%、3.2重量%、3.4重量%、3.5重量%、3.6重量%、3.8重量%、或4重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,所述金属可以包含以大于或等于12.5重量%存在的铬。例如,所述金属可以包含的铬以下述量存在:13重量%、14重量%、15重量%、16重量%、17重量%、或18重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,沉淀硬化钢可以包含以16重量%至19重量%存在的铬,包括子范围。例如,铬可以下述量存在:16重量%、16.5重量%、17重量%、17.5重量%、18重量%、18.5重量%、或19重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

类似于钛、钼、钨、硅和铬,钒倾向于减少或防止在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以大于0.3重量%存在的钒。例如,所述金属可以包含下述量的钒:0.35重量%、0.4重量%、0.45重量%、0.5重量%、0.55重量%、0.6重量%、0.65重量%、0.7重量%、0.75重量%、0.8重量%、0.85重量%、0.9重量%、0.95重量%、或1重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

类似于钛、钼、钨、硅和铬,铜倾向于减少或防止在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以0重量%至0.05重量%存在的铜,包括子范围。例如,铜可以下述量存在:0重量%、0.01重量%、0.02重量%、0.03重量%、0.04重量%、或0.05重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,所述金属可以不包括铜。在一些实施方式中,沉淀硬化钢可以包含以1.5重量%至3重量%存在的铜,包括子范围。例如,铜可以下述量存在:1.5重量%、1.75重量%、2重量%、2.25重量%、2.5重量%、2.75重量%、或3重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

类似于钛、钼、钨、硅和铬,钴倾向于减少或防止在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以0重量%至0.1重量%存在的钴,包括子范围。例如,钴可以下述量存在:0重量%、0.01重量%、0.02重量%、0.03重量%、0.04重量%、0.05重量%、0.06重量%、0.07重量%、0.08重量%、0.09重量%、或0.1重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,所述金属可以不包括钴。

类似于钛、钼、钨、硅和铬,硅倾向于减少或防止在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以0重量%至1.1重量%存在的硅,包括子范围。例如,硅可以下述量存在:0重量%、0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%、0.8重量%、0.9重量%、1重量%、或1.1重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,沉淀硬化钢可以包含以0.75重量%至1.25重量%存在的硅,包括子范围。例如,硅可以下述量存在:0.75重量%、0.8重量%、0.9重量%、1重量%、1.1重量%、1.2重量%、或1.25重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

类似于钛、钼、钨、硅和铬,铌倾向于减少或防止在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以0.75重量%至1.25重量%存在的铌,包括子范围。例如,铌可以下述量存在:0.75重量%、0.8重量%、0.85重量%、0.9重量%、0.95重量%、1重量%、1.05重量%、1.1重量%、1.15重量%、1.2重量%、或1.25重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

类似于钼和锰,碳倾向于促进在较低温度下形成奥氏体。在一些实施方式中,所述金属可以包含以0.15重量%至0.25重量%存在的碳,包括子范围。例如,碳可以下述量存在:0.15重量%、0.16重量%、0.17重量%、0.18重量%、0.19重量%、0.2重量%、0.21重量%、0.22重量%、0.23重量%、0.24重量%或0.25重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,碳可以0.15重量%至0.2重量%的范围存在。在一些实施方式中,沉淀硬化钢可以包含以0.025重量%至0.075重量%存在的碳,包括子范围。例如,碳可以下述量存在:0.025重量%、0.03重量%、0.04重量%、0.05重量%、0.06重量%、0.07重量%、或0.075重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

在一些实施方式中,所述金属可以是钢,其包含铁、钼和钨,并且还包含在以下范围内的锰、镍、铬和钒:锰:0重量%至0.05重量%,镍:0.35重量%至0.65重量%,铬:13重量%至14重量%,以及钒:0.35重量%至0.65重量%。

在一些实施方式中,所述金属可以是钢,其包含铁、钼和钨,并且还包含在以下范围内的锰、铜、镍、铬、钼和钒:锰:0重量%至0.05重量%,铜:0重量%至0.05重量%,镍:0.35重量%至0.65重量%,铬:13重量%至14重量%,钼:1.0重量%至1.5重量%,和钒:0.35重量%至0.65重量%。

在一些实施方式中,所述金属可以是钢,其包含铁、钼和钨,并且还包含在以下范围内的锰、铜、镍、铬、钼、钒、钨和钴:锰:0重量%至0.05重量%,铜:0重量%至0.05重量%,镍:0.35重量%至0.65重量%,铬:13重量%至14重量%,钼:1.0重量%至1.5重量%,钒:0.35重量%至0.65重量%,钨:0.9重量%至1.3重量%,以及钴:0重量%至0.1重量%。

在一些实施方式中,所述金属可以是钢,其包含铁、钼和钨,并且还包含在以下范围内的锰、铜、镍、铬、钼、钒、钨、钴和碳:锰:0重量%至0.05重量%,铜:0重量%至0.05重量%,镍:0.35重量%至0.65重量%,铬:13重量%至14重量%,钼:1.0重量%至1.5重量%,钒:0.35重量%至0.65重量%,钨:0.9重量%至1.3重量%,钴:0重量%至0.1重量%,以及碳:0.15重量%至0.25重量%。

在一些实施方式中,所述金属可以是马氏体不锈钢,其包含铁以及以下中的至少五种:碳、硅、锰、铜、镍、铬、钼、钒、钨和钴,它们在以下范围内:碳:0.15重量%至0.25重量%,硅:0重量%至1.1重量%,锰:0重量%至0.05重量%,铜:0重量%至0.05重量%,镍:0.35重量%至0.65重量%,铬:13重量%至14重量%,钼:1.0重量%至1.5重量%,钒:0.35重量%至0.65重量%,钨:0.9重量%至1.3重量%,以及钴:0重量%至0.1重量%。在一些实施方式中,所述金属可以是马氏体不锈钢,其包含铁以及以下中的至少六种:在上述范围内的碳、硅、锰、铜、镍、铬、钼、钒、钨和钴。在一些实施方式中,所述金属可以是马氏体不锈钢,其包含铁以及以下中的至少七种:在上述范围内的碳、硅、锰、铜、镍、铬、钼、钒、钨和钴。

在一些实施方式中,铁可以70重量%至85重量%的范围存在,包括子范围。例如,铁可以下述量存在:70重量%、72.5重量%、75重量%、77.5重量%、80重量%、82.5重量%、或85重量%,或者在这些数值中的任何两个数值作为端点的任何范围内。

上述钢中的任一种可以形成为金属制品的金属主体,其可以涂覆有如本文所述的无机颗粒。例如,上述钢中的任一种可以形成为挤出模头或其部分(例如,挤出模头100或其一部分)、切割工具或研磨工具,其可以涂覆有如本文所述的无机颗粒。无机颗粒可以位于金属主体的表面上以在金属主体的表面上形成耐磨涂层。

在一些实施方式中,根据本文所述实施方式的改性钢可以具有在849℃时测得的热膨胀系数,并且所述耐磨涂层可以具有在849℃时测得的热膨胀系数,并且改性钢与耐磨涂层的ΔCTE小于或等于10x10

在一些实施方式中,通过使用粉末冶金及其相关的加工,根据本文所述实施方式的改性钢可以形成为金属主体。在这样的实施方式中,改性钢的金属材料包括固结的金属粉末。在一些实施方式中,粉末冶金配制和加工可以与第6,302,679号美国专利中所述的形成和加工相同或相似,所述文献通过引用以其全文纳入本文。

例如,在一些实施方式中,所形成金属主体可以包括混合和固结铁粉、钼粉和钨粉,以及下述中的至少一种:锰粉、镍粉、铬粉和钒粉。而且,在一些实施方式中,锰粉、镍粉、铬粉和钒粉可在下述范围内:锰:小于0.1重量%,镍:小于0.7重量%,铬:大于12.5重量%,以及钒:大于0.3重量%。可以相同的方式将其他合金组合物形成为金属主体。

在一些实施方式中,可以对用于TiCN和/或硼掺杂的TiCN(B-TiCN)无机颗粒沉积过程的源气体进行定制,以在等于或低于金属基材的Ac1温度的温度时,沉积无机颗粒。例如,可以对引入到沉积室900中并且用于形成TiCN和/或硼掺杂的TiCN无机颗粒920的源气体930进行定制,以将形成无机颗粒920所需的温度降低到等于或低于金属基材910的金属材料的Ac1温度。在一些实施方式中,所述金属材料可以是常规的金属合金。在一些实施方式中,所述金属材料可以是根据本文所述实施方式的改性金属合金。

使用以下方法中的至少一种可以实现降低沉积TiCN和/或B-TiCN颗粒所需的沉积温度。在一些实施方式中,可以使用以下方法中的一种或多种的组合。第一种:一种包括针对碳和氮的单种源气体的沉积方法,其中生成热能小于65.9千焦/摩尔。第二种:一种包括两种源气体的沉积方法,一种是碳的源气体,其包括的气体分子具有碳-氮单键,并且一种是氮的源气体。第三种:一种包括源气体,并且所述源气体包含用于形成无机颗粒的金属有机化合物的沉积方法。第四种:一种包括反应形成无机颗粒的两种或更多种源气体以及含铝金属有机还原剂的沉积方法。

在第一种方法中,生成热能小于65.9千焦/摩尔并且针对碳和氮的单种源气体用于降低沉积室900中形成TiCN和/或B-TiCN颗粒所需的温度。乙腈(CH

在该第一种方法中,需要钛源气体以形成TiCN或B-TiCN颗粒。在一些实施方式中,钛源气体可以是四氯化钛(TiCl

生成热能小于65.9千焦/摩尔的合适的碳和氮源气体包括腈类,例如但不限于:三氯乙腈(CCl

在所述第一种方法包括沉积B-TiCN颗粒的实施方式中,将一种或多种含硼的源气体引入到室900中。所述含硼的源气体可以是硼烷、乙硼烷、三氯化硼、三甲胺硼烷((CH

在该第二种方法中,碳和氮的单独的源气体用于降低在沉积室900中形成TiCN和/或B-TiCN颗粒所需的温度。在根据该第二种方法所述的实施方式中,使用至少两种源气体,一种至少是碳的来源,一种至少是氮的来源。在一些实施方式中,氮的来源也可以是碳的来源。在一些实施方式中,氮的来源可以不是碳的来源。在一些实施方式中,氮的来源可以是氨(HN

在根据该第二种方法的实施方式所述的方法中,碳的来源包括具有碳-氮单键的气体分子。通过使用具有碳-氮单键的合适的气体分子,可在比常规沉积过程低的温度形成TiCN和/或B-TiCN。

该第二种方法的合适的碳源包括胺,例如但不限于二烷基胺和三烷基胺。合适的二烷基胺和三烷基胺包括但不限于三甲胺((CH

在该第二种方法中,需要钛源气体以形成TiCN和/或B-TiCN颗粒。在一些实施方式中,钛源气体可以是四氯化钛(TiCl

在所述第二种方法包括沉积B-TiCN颗粒的实施方式中,将一种或多种含硼的源气体引入到室900中。所述含硼的源气体可以是硼烷、乙硼烷、三氯化硼、三甲胺硼烷((CH

在该第三种方法中,使用包含金属有机化合物的源气体,所述金属有机化合物是所沉积的TiCN和/或B-TiCN颗粒中的碳、氮和钛的来源。合适的金属有机化合物包括但不限于四(二甲氨基)钛、四(乙基甲基氨基)钛、四(二乙氨基)钛(TDEAT)、四(甲基乙基氨基)钛(TMEAT)以及具有Ti-N键的金属有机化合物。

在所述第三种方法包括沉积B-TiCN颗粒的实施方式中,将一种或多种含硼的源气体引入到室900中。所述含硼的源气体可以是硼烷、乙硼烷、三氯化硼、三甲胺硼烷((CH

在第四种方法中,将反应形成TiCN和/或B-TiCN颗粒的两种或更多种源气体连同含铝金属有机还原剂引入到沉积室900中。所述含铝金属有机还原剂用于降低在沉积室900中形成TiCN和/或B-TiCN所需的温度。所述含铝金属有机还原剂通过减少TiCl

在一些实施方式中,含铝的金属有机还原剂可以包括三烷基铝金属有机化合物。在一些实施方式中,含铝的金属有机还原剂可以包括三甲基铝、三乙基铝、三异丁基铝和/或铝烷氢化铝。合适的铝烷氢化铝包括但不限于二甲基氢化铝、二甲基氢化铝和二甲基乙基胺铝烷。

在根据第四种方法的实施方式所述的方法中,可以对含铝的金属有机还原剂的量进行限制,以使得所沉积的TiCN和/或B-TiCN颗粒的组成包含有限量的铝。例如,可以对含铝的金属有机还原剂的量进行限制,以使得所沉积的TiCN和/或B-TiCN颗粒包含小于或等于30摩尔%的铝。在一些实施方式中,所沉积的TiCN和/或B-TiCN颗粒可以包含1摩尔%至30摩尔%的铝,包括子范围。例如,所沉积的TiCN和/或B-TiCN颗粒可以包含1摩尔%的铝,5摩尔%的铝,10摩尔%的铝,15摩尔%的铝,20摩尔%的铝,25摩尔%的铝,或30摩尔%的铝,或者具有这些数值中的任何两个数值作为端点的范围内的铝的摩尔百分比。

上述四种方法中的任何一种,或者这些方法中的一种或多种的组合可以在等于或小于900℃的沉积温度时沉积TiCN和/或B-TiCN颗粒。在一些实施方式中,所述方法可以在400℃至900℃的沉积温度(包括子范围)时沉积TiCN和/或B-TiCN颗粒。例如,沉积温度可以是400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、或900℃,或者在这些数值中的任何两个数值作为端点的任何范围内。在一些实施方式中,沉积温度可以在400℃至750℃的范围内。在一些实施方式中,沉积温度可以在600℃至750℃的范围内。在一些实施方式中,沉积温度可以在400℃至600℃的范围内。

在一些实施试中,根据这些方法中的任一方法或者其组合,在TiCN和/或B-TiCN颗粒的沉积过程期间,可以将金属基材910保持在900℃以下的温度。例如,在一些实施方式中,沉积TiCN和/或B-TiCN颗粒的沉积温度可以在600℃至750℃的范围内,以及并且在沉积过程期间,可以将金属基材保持在900℃以下的温度。在一些实施方式中,在沉积过程期间,可以将金属基材910保持在600℃至900℃的范围内,包括子范围。例如,可以将金属基材910保持在600℃、650℃、700℃、750℃、800℃、850℃、或900℃的温度,或者在这些数值中的任何两个数值作为端点的任何范围内。

进一步地,上述四种方法中的任一种,或者这些方法中的一种或多种的组合可以形成耐磨涂层(例如涂层1020),其具有任何数目的如本文所述的TiCN或B-TiCN的单独的层。通过这些方法中的任一种或者其组合形成的耐磨涂层的厚度可以与本文所述的关于厚度1022的任何厚度或厚度范围相同。而且,单独的TiCN或B-TiCN的层的厚度可以与本文所述的关于厚度1032的任何厚度或厚度范围相同。

虽然本文已经描述了各个实施方式,但是这些实施方式作为示例而非限制来提供。应该显而易见的是,基于本文所列出的教导和指导,一些修改和改良旨在落入所公开的实施方式的等同形式的含义和范围内。对本领域技术人员显而易见的是,可以对本文公开的实施方式的形式和细节进行各种改变而不偏离本公开的精神和范围。本领域技术人员应理解的是,本文给出的实施方式中的要素不一定是互相排斥的,而是可以互换以满足各种情况。

本文参考附图中例示的本公开的实施方式详细描述本公开的实施方式,在附图中,相同的附图标记用于表示相同或功能相似的要素。提到的“一个实施方式”、“一种实施方式”、“一些实施方式”、“在某些实施方式中”等表示所描述的实施方式可以包括特定的特征、结构或特性,但是每个实施方式可以不必包括特定的特征、结构或特性。而且,这样的短语不一定指相同的实施方式。此外,当结合实施方式描述特定特征、结构或特性时,认为结合其他实施方式影响这种特征、结构或特性是在本领域技术人员的知识范围内的,无论是否明确描述。

实例是对本公开的说明而非限制。对各种条件和参数进行其他适当的修改和调整在本领域中是常见的,并且对于本领域的技术人员来说是显而易见的,其属于本公开的精神和范围内。

如本文所用,术语“或”是涵盖性的;更具体地,短语“A或B”是指“A、B、或者A和B两者”。

描述元件或部件的不定冠词“一个”和“一种”意为存在这些元件或部件中的一种或至少一种。虽然这些冠词常规用于表示所修饰的名词是单数名词,但是如本文所使用的,冠词“一个”和“一种”还包括复数形式,在特定情况中另有说明的除外。类似地,如本文所用,定冠词“所述/该”还表示所修饰的名词可以为单数或复数形式,同样地,在特定情况中另有说明的除外。

如果本文中列出包含上限值和下限值的数值范围,则除非在特定情形下另外指出,否则该范围旨在包括范围的端点以及该范围之内的所有整数和分数。权利要求的范围并不限于定义范围时所列举的具体值。另外,当数量、浓度或其他数值或参数以范围、一个或多个优选范围或优选上限值和优选下限值的列表的形式给出时,这应当被理解为明确公开了由任何范围上限或优选值与任何范围下限或优选值的任何配对形成的所有范围,而无论这些配对是否被单独公开。最后,当使用术语“约”来描述范围的值或端点时,应理解本公开包括所参考的具体值或者端点。无论范围的数值或端点是否使用“约”列举,范围的数值或端点旨在包括两种实施方式:一种用“约”修饰,另一种未用“约”修饰。

如本文所用,术语“约”指量、尺寸、公式、参数和其他数量和特征不是精确的且无需精确的,但可按照要求是大致的和/或更大或者更小,如反映公差、转化因子、四舍五入、测量误差等,以及本领域技术人员所知的其他因子。

本文所用的术语“基本”、“基本上”及其变化形式旨在表示所述的特征等于或近似等于一数值或描述。例如,“基本上平面”的表面旨在表示表面是平面或大致平面。此外,“基本上”旨在表示两个数值相等或近似相等。

上文已经借助于例示了特定功能及其关系的实施方式的功能构建块来描述了本公开的实施方式。为了便于描述,本文中任意定义了这些功能构建块的边界。可以定义替代边界,只要适当地执行指定的功能及其关系即可。

应理解,本文使用的短语或术语是为了描述而非限制。本公开的广度和范围不应受限于上述任何示例性实施方式,而应根据所附权利要求书及其等同内容来定义。

- 用于无机颗粒的亚奥氏体转变温度沉积的方法及通过其生产的制品

- 用于对胶合颗粒的胶合装置、用于生产压板的设备的装置或者该设备的装置、用于防止胶合剂和/或颗粒沉积的方法以及用于胶合颗粒的方法