发光装置和水杀菌装置

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及使用发出深紫外光的半导体发光元件的发光装置。

背景技术

发出深紫外光的半导体发光元件是以如下方式形成的:在蓝宝石等单晶基板上将氮化铝(AlN)层作为模板层,在其上使包含发光层等的半导体多层膜结构外延生长,或者在氮化铝单晶基板上使包含发光层等的半导体多层膜结构外延生长。在这种半导体发光元件中,基底的AlN层(或AlN单晶基板)容易由于水分发生水解并变质,因此,使用该半导体发光元件的发光装置具有利用玻璃等透明的部件对安装了半导体元件的封装基板进行密封的结构(专利文献1-3)。

专利文献1和2所记载的发光装置通过倒装芯片接合将发光元件安装于形成有凹部的封装基板的凹部,在封装基板之上接合平板上的透明窗部件,对由凹部和透明体包围的空间进行密封。在这些现有文献所记载的发光装置中,在封装基板与窗部件之间的接合面形成层叠了多个金属或氧化硅膜等而成的接合层,由此确保安装有发光元件的空间的气密性、发光元件的可靠性。此外,在专利文献2中记载了:在窗部件侧,也在端部形成金属层,接合材料沿着金属层形成圆角(Fillet),由此减少施加给平板状的窗部件的应力。

此外,在专利文献3中公开了如下的结构的发光装置:在安装有发光元件的平板上的封装基板上固定间隔件,在其上固定玻璃板,其中上述间隔件形成有使发光元件露出的贯通孔。在专利文献3中还公开了如下结构:在玻璃板的固定于基板的面形成凹部,玻璃板兼作为间隔件。

但是,在这些专利文献1-3所记载的发光装置中,取出来自发光元件的光的窗部件或玻璃板是平板上的透明体,因此,来自发光元件的光的一部分在透明体的下表面即光照射到的一面被反射一部分,因此,存在光的取出效率降低这样的问题。

现有技术文献

专利文献

专利文献1:日本特许第6294417号公报

专利文献2:日本特许第5866561号公报

专利文献3:日本特开2015-18873号公报

发明内容

[发明要解决的问题]

为了改善发光装置的光取出效率,本申请人提出了利用圆顶状的透明体对安装于基板的发光元件进行气密性地密封的发光装置。在该发光装置中,圆顶状的透明体在外周具有凸缘部,经由接合材料将凸缘部与基板接合,由此,将发光元件气密性地密封在由透明体和基板包围的空间中。从发光元件发出的深紫外光从圆顶状的透明体向发光装置的外侧出射。此时,光所入射的透明体的面和光从透明体出射的面是曲面,因此,光以接近与透明体的面垂直的角度进入透明体的面,抑制了入射面和出射面处的反射,能够实现较高的光取出效率。

但是,在该发光装置中,产生从发光元件朝向其侧面方向的光还从圆顶状的透明体的下侧、即固定于基板的凸缘部向外侧照射这样的问题。由于深紫外光的能量高,因此,针对细菌、霉菌具有高杀菌/杀霉效果,但是,存在由于被照射而使塑料等急速劣化这样的问题。此外,也不宜对人体直接照射。

本发明是为了解决具有上述圆顶形状的透明体(以下也称为罩部件)的发光装置中的新问题而完成的,其目的在于,防止从发光元件朝向其侧面方向的深紫外光从圆顶状的罩部件的下侧端部进行照射。

[用于解决问题的手段]

为了实现上述目的,本发明的发光装置具有:基板,其形成有供电用的电极;发光元件,其搭载于该基板之上,发出深紫外光;以及圆顶状的罩部件,罩部件的外周的端部固定于基板,以气密状态覆盖包含发光元件的空间。罩部件在端部的周围的至少一部分具有遮挡从发光元件发出的深紫外光的遮光部。

[发明效果]

根据本发明,遮光部遮挡深紫外光,因此,能够防止从发光元件朝向其侧面方向的深紫外光从罩部件的下侧端部进行照射。

附图说明

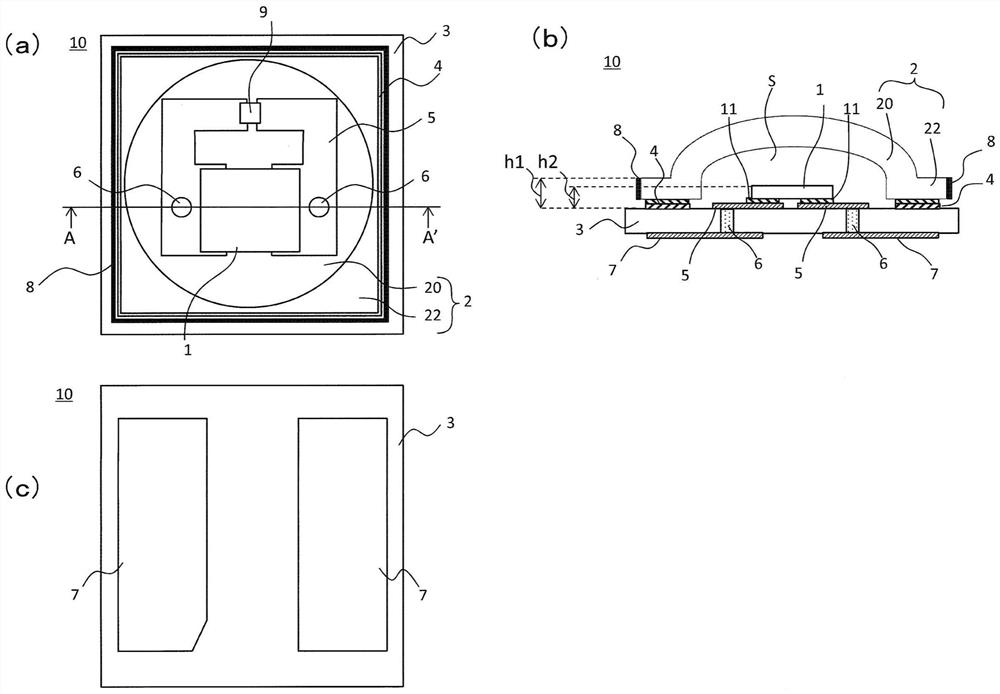

图1的(a)是实施方式1的发光装置10的俯视图,(b)是图1的(a)的A-A’剖视图,(c)是发光装置10的仰视图。

图2的(a)是示出金属层4的结构例的剖视图,(b)是示出金属层4在加热(熔化)前的层结构的一例的剖视图,(c)是示出金属层11和电极焊盘5在加热前的层结构的一例的剖视图。

图3是从发光装置出射的光的分布图。

图4是示出发光装置10的制造方法的流程图。

图5的(a)~(e)是示出将罩部件2安装于封装基板3的方法的说明图。

图6的(a)是示出实施方式2的发光装置10B的结构例的剖视图,(b)是示出发光装置10B的金属层4在加热前的层结构的概要的剖视图。

图7的(a)~(d)是分别示出发光装置的变形例的剖视图。

图8的(a)~(c)是水杀菌装置100的使用例的说明图。

标号说明

1:发光元件;10:发光装置;100:水杀菌装置;2:罩部件;3:基板;4:金属层;8:遮光部。

具体实施方式

下面,对本发明的发光装置的实施方式进行说明。

<<实施方式1的发光装置10>>

如图1的(a)、(b)所示,实施方式1的发光装置10具有形成有供电用的电极的封装基板(以下还简称为基板)3、搭载于基板3上且发出深紫外光的发光元件1、以及以气密状态覆盖包含有发光元件1的空间S的圆顶状的罩部件2。罩部件2的外周的端部固定于基板3。此外,罩部件2在外周端部的周围的至少一部分具有遮挡从发光元件1发出的深紫外光的遮光部8。罩部件2的端部通过接合材料层(金属层)4接合到基板3。

下面,对构成发光装置10的各部件的具体例进行说明。另外,在以下的说明中,将在基板3搭载有发光元件1的一侧设为上侧,将其相反侧设为下侧。

<发光元件1>

发光元件1是放射波长为210nm以上且310nm以下的深紫外波长区域的光的深紫外发光元件(DUV-LED)。发光元件1是具有已知结构(例如在氮化铝(AlN)或蓝宝石等单晶基板上,将AlN层作为模板层,层叠了发出深紫外光的发光层或电极等的结构)的半导体发光元件。在使用AlN的单晶基板作为发光元件1的基板的情况下,错位密度小至10

发光元件1通过已知方法安装于封装基板3。例如在发光元件1的底面具有一对电极的情况下,可以如图1的(b)那样使用焊料等的金属层11,通过倒装芯片接合将发光元件1向设置于基板3的电极进行安装,也可以通过芯片键合(Die bonding)和键合线(Bondingwire)进行安装。

<基板3>

在基板3上,作为向发光元件1供电的电极,如图1的(a)~(c)所示,形成有基板3的上表面侧的电极焊盘5、基板3的下表面侧的背面电极7、以及贯通基板3且连接电极焊盘5和背面电极7的贯通电极6。在电极焊盘5上连接有齐纳二极管9,所述齐纳二极管9与发光元件1电气地并联连接且保护发光元件1不受反向电压的影响。此外,在基板3的下表面设置有与背面电极7连接且用于向电极焊盘5供电的未图示的布线。

优选基板3具有绝缘性和良好的导热性,能够将发光元件1的热散出到外部,例如为陶瓷制、金刚石制或Si制。例如,在基板3为陶瓷制的情况下,可选的陶瓷能够使用包含AlN、氧化铝、SiC、Si

<罩部件2>

罩部件2具有在上下两面具有向上凸出的曲面的圆顶状部20、以及从圆顶状部20的下端部朝向外周扩展的凸缘部22。关于从上表面侧观察罩部件2的形状,圆顶状部20为圆形,凸缘部22为矩形。

圆顶状部20的下表面与基板3之间的空间S是中空的,被填充有He、N

罩部件2由使发光元件1发出的深紫外光透过的材质(例如石英玻璃、水晶、UV透射玻璃)构成。

<金属层4>

如上所述,金属层4是用于对罩部件2和基板3进行气密性地接合的层,在基板3的上表面与罩部件2的凸缘部22的下表面之间,以包围配置有发光元件1的空间S的整周的方式形成为框状。例如如图2的(a)所示,金属层4能够构成为具有与罩部件2接合的金属化层4a、与基板3接合的焊盘层4b、以及配置于金属化层4a与焊盘层4b之间的接合层4c。

金属化层4a、焊盘层4b和接合层4c的层结构是任意的,可以分别是单层,也可以如图2的(b)所示是多层结构。

金属层4的厚度和宽度是任意的,但是,如图2的(a)所示,当外周侧和内周侧的宽度W大于罩部件2的厚度T(W>T)时,在金属层4的接合时,能够防止罩部件2的与金属层4接合的接合界面附近的断裂。金属层4的宽度W优选大于220μm,更加优选为300μm以上,进一步优选为370μm以上。罩部件2的厚度T优选小于500μm,更加优选为200μm以上且小于500μm,进一步优选为220μm以上且370μm以下。优选金属层4的厚度为0.3μm以上且20μm以下。

<遮光部8>

遮光部8是用于防止来自发光元件1的光从罩部件2的侧面出射的单元,在本实施方式中,形成于凸缘部22的外侧面。只要遮光部8能够遮挡来自罩部件2的深紫外光即可,没有限定,能够使用能够遮光的材料和部件。在本实施方式中,是形成于罩部件2的表面的金属膜。

遮光部8只要配置到能够遮挡从罩部件2的下端朝向侧部的漏光的高度即可,使得从发光元件1发出的深紫外光不会到达发光装置的周围的部件。优选遮光部8的高度为满足如下条件的高度:在包含发光元件1的中心的垂直方向截面中,连接发光元件1的上表面的中心和遮光部8的最上部的线相对于发光元件1的上表面的角度为20度以下。

图3中示出从发光装置出射的深紫外光的分布。在该图中,在包含发光元件1的中心的垂直方向截面中,将从发光装置朝向正上方出射的光的方向表示为0°,将相对于发光元件的发光面为水平的方向表示为±90°。

如图3的强调部E所示,可知深紫外光为-70°以下和+70°以上的范围的光成为漏光,从罩部件2的凸缘部22的端部漏出。因此,以覆盖该范围的方式设定遮光部8的高度。在该图中,示出发光元件1的上表面位于±90°的位置的情况,但是,在发光元件1的上表面位于比这更高的位置的情况下,漏光的范围成为-90°以下和+90°以上的范围。因此,考虑发光元件1的上表面的位置较高的情况,优选遮光部8在-100°~-70°和+70°~+100°的范围内进行遮光。

具体而言,如图1的(b)所示,优选以从搭载有发光元件1的基板3的上表面到遮光部8的上端的高度(遮光部8的高度h1)比从基板3的上表面到发光元件1的上表面的高度(发光元件1的高度h2)高的方式来配置遮光部8。

但是,遮光部8不需要配置于罩部件2的周围整体上,能够仅设置于漏光可能会成为问题的侧面,或者局部进行设置。

遮光部8使用能够反射或吸收深紫外光的材料即可。在遮光部8反射深紫外光的情况下,能够取出遮光部8反射后的深紫外光并加以利用,因此,取出效率更高。遮光部8例如能够利用使用了Al、Ag、Ni、Ti、Cu、Au、Cr、Mo和Ta中的1种以上材料而构成的单层或多层的金属层。

在遮光部8为金属膜的情况下,遮光部8能够通过蒸镀法或溅射法等形成。

<电极焊盘5和金属层11>

在发光元件1通过金属层11安装到基板3的情况下,金属层11经由连接层(例如AuSn)连接到基板3上的电极焊盘5。电极焊盘5和金属层11可以分别是单层,也可以如图2的(c)所示是多层结构。电极焊盘5的材质例如能够使用Ni、Au、Cu、Pt、Ti和NiCr中的1种以上材质,金属层11的材质例如能够使用Ni、Au、Ti和Al中的1种以上材质。

<贯通电极6和背面电极7>

优选贯通电极6的材料使用具有对发光元件1在发光时放出的热进行散热的作用的材料,例如能够使用Cu、W。背面电极7能够使用NiCr、Au、N。

在实施方式1的发光装置中,罩部件为圆顶状,因此,从发光元件出射且向发光装置的外部出射的深紫外光以接近与罩部件垂直的角度入射到罩部件。由此,在本实施方式的发光装置中,抑制了罩部件的入射面和出射面处的深紫外光的反射,能够实现较高的光取出效率。

此外,在该发光装置中,罩部件为圆顶状,因此,深紫外光能够出射的角度范围比以往宽。进而,通过在罩部件配置遮光部,能够防止从发光元件朝向其侧面方向的深紫外光从罩部件的下侧端部漏出。由此,能够防止配置于发光装置的周围的部件由于深紫外光的照射而劣化。

<制造方法>

下面,参照图4、5对实施方式1的发光装置10的制造方法的一例进行说明。

[工序801]

准备发光元件1和基板3,将发光元件1配置于基板3上。

具体而言,通过已知方法,以整体的厚度成为数百μm程度的方式制造发出深紫外光的发光元件1。发光元件1例如是在AlN单晶的基板上层叠发出深紫外光的发光层或电极等而形成的。在发光元件1的下表面、p侧电极和n侧电极所在的部分形成金属层11的材料。

在基板3的上表面形成电极焊盘5的材料,在其上形成接合材料(例如AuSn合金浆料)。在基板3的下表面形成背面电极7的材料。以使电极焊盘5和背面电极7电连接的方式形成贯通基板3的贯通电极6。

以金属层11与电极焊盘5相接的方式将发光元件1配置于基板3上。

[工序802]

在基板3上的布线图案上涂布对金属层11和电极焊盘5进行接合的接合材料(AnSn合金浆料),在其上配置齐纳二极管9。

[工序803]

将配置了发光元件1和齐纳二极管9的基板3在170℃下预热60秒,利用共晶炉在315℃下加热(回流)30秒。由此,接合材料熔化。然后,对基板3进行冷却,发光元件1和基板3、齐纳二极管和基板3分别通过AuSn共晶合金而接合。通过以上的工序801~803,发光元件1被倒装安装于基板3。

[工序804]

根据需要,清洗基板3,去除接合材料中包含的熔化剂的残渣。

[工序805]

如图5的(a)~(e)所示,将形成有遮光部8的罩部件2结合到基板3。

首先,例如通过模具成型来制造罩部件2。罩部件2形成为凸缘部22的最外端的尺寸与基板3的外侧端的尺寸相同或比其稍小。在制造出的罩部件2的凸缘部22的外周面整体上形成遮光部8(图5的(a))。

在罩部件2与基板3之间分别呈框状地形成金属层4。例如,在罩部件2的下表面侧,如图2的(b)所示,按顺序配置Ti/Pd/Cu/Ni/Au层作为金属层4的金属化层4a。在基板3的上表面侧缘部,以与金属化层4a相对的方式,按顺序配置NiCr/Au/Ni/Au层作为金属层4的焊盘层4b。在焊盘层4b上涂布AuSn合金浆料作为接合层4c。

接着,将罩部件2和基板3以上下翻转的方式设置于夹具91(图5的(b))。此时,优选在基板3与罩部件2之间设置间隙。

接着,进行预热,去除材料中包含的水分(图5的(c))。预热的条件设为真空中、温度150℃~275℃、时间5分钟~15分钟。

接着,利用弹簧负荷,通过上推销92向上推罩部件2(图5的(d))。上推时的条件设为氮中、温度150℃~275℃、时间60s,弹簧负荷设为50g~150g。

接着,利用共晶炉进行主加热(图5的(e))。主加热条件设为氮气气氛中、温度295℃~350℃、时间5s~30s,在利用5g~150g的弹簧负荷按压罩部件2的状态下进行主加热。

通过该主加热,配置于罩部件2与基板3之间的金属层中的Au/AuSn/Au层熔化,形成AuSn共晶合金,基板3侧的焊盘层4b和罩部件2侧的金属化层4a接合。通过这样形成金属层4,能够以使罩部件2和基板3之间的空间S成为气密状态的方式将罩部件2和基板3接合。

在主加热后进行冷却,取出完成的发光装置。

[工序806]

对于完成的各发光装置,在加压He气氛内放置一定时间,进行后述的气密试验(泄漏检查),确保了气密性的发光装置判定为合格。

[工序807]

将工序806中泄漏检查合格的产品判定为可出厂产品。通过以上的工序,能够制造发光装置10。

<<实施方式2的发光装置10B>>

下面,对实施方式2的发光装置10B进行说明。如图6的(a)、(b)所示,与上述实施方式1的发光装置10同样,发光装置10B具有发光元件1、罩部件2、基板3、金属层4和遮光部8。

另一方面,发光装置10B中,遮光部8和金属层4的形状与发光装置10不同。在发光装置10B中,遮光部8以与金属层4相接的方式,在罩部件2的端部从其外周面到下表面连续地配置。其结果,金属层4具有如下的形状:以跨越基板3与罩部件2的接合部而覆盖遮光部8的至少一部分的方式,从遮光部8的下表面往上爬到外周面,如图所示,覆盖遮光部8与金属层4的接合边界。

这样,在发光装置10B中,由于金属层4具有往上爬到遮光部8的外周面的形状,由此,罩部件2与基板3的密接性进一步提高。因此,在发光装置10B中,除了由发光装置10得到的效果,能够进一步提高罩部件内部的空间S的气密性,提高防止水解引起的变质的效果。

<制造方法>

实施方式2的发光装置10B的制造方法与实施方式1的发光装置10的制造方法大致相同,但是,工序805的在罩部件2上形成遮光部8的工序(图5的(a))稍微不同,因此,对该不同之处进行说明。

在准备罩部件2后,如图6的(b)所示,从凸缘部22的外周面2a到下表面2b连续地形成遮光部8的材料。

在配置于罩部件2下表面的遮光部8与基板3之间形成金属层4(例如金属化层4a、焊盘层4b和接合层4c)的材料。在金属化层4a和焊盘层4b的、比与接合层4c相接的区域更靠内侧的区域4r,涂布润湿性比配置于金属化层4a和焊盘层4b的与接合层4c相接的面上的材料(例如Au)的润湿性低的材料(例如Cr)。通过与实施方式1相同的工序使这样形成的金属层4熔化,使罩部件2和基板3接合。

在实施方式2的发光装置中,金属层4的材料可以与实施方式1相同,也可以在基板3与焊盘层4b之间涂布Pt/Ti等。

与构成罩部件2的材料(玻璃)相比,金属层4中包含的AuSn合金具有对于金属容易润湿扩展的性质。因此,通过从罩部件2端部的外周面2a到下表面2b连续地配置遮光部8,金属层4在熔化时以沿着遮光部8的形状往上爬的方式润湿扩展,在冷却时保持着该形状凝固,成为沿着遮光部8的外周面往上爬的形状。

此外,通过在金属化层4a和/或焊盘层4b的内侧的区域4r涂布润湿性低的材料,该材料在共晶时由于润湿性差而排斥接合层4c的材料(AuSn),容易将AuSn推出到外侧(箭头Y侧)。因此,金属层4更容易形成往上爬的结构。

下面,参照图7对以实施方式1、2的发光装置为基础的变形例的发光装置进行说明。

<<变形例1>>

如图7的(a)所示,变形例1的发光装置除了在罩部件2的凸缘部22的端部朝向外周面形成有曲面以外,是与实施方式2相同的结构,能够通过与实施方式2相同的方法来制造。该发光装置通过在凸缘部22的端部形成有曲面,即使不像实施方式2的发光装置10B那样在凸缘部22的下表面配置遮光部8,金属层4也能形成沿着遮光部8从凸缘部22的下表面往上爬到外周面的结构。另外,虽然没有图示,但是,在金属层4如实施方式2那样配置于凸缘部22的下表面、且凸缘部22的外周面如变形例1那样具有曲面的情况下,更加容易形成金属层4的往上爬的结构。

<<变形例2>>

在变形例2的发光装置中,如图7的(b)所示,在基板3的外周整周形成有立起的壁部30。金属层4配置于罩部件2的凸缘部22的下表面与壁部30的上表面之间。

此外,在基板3上形成有载置半导体发光装置1的台座部31,从基板3的载置有台座部31的部分的上表面32到发光元件1的上表面的高度比从基板3的上表面32到壁部30的上端的高度高。

在变形例2中,电极焊盘5配置于台座部31的上表面,连接电极焊盘5和背面电极7的贯通电极6以贯通台座部31和基板3的方式形成。在变形例2的发光装置中,除此以外的结构与实施方式1的发光装置的结构相同。

<<变形例3>>

如图7的(c)所示,变形例3的发光装置除了遮光部8不是配置于凸缘部22的外侧面而是配置于内侧面以外,是与实施方式1相同的结构。

<<变形例4>>

如图7的(d)所示,变形例4的发光装置在罩部件2上不形成凸缘部,圆顶状部20的下端部和基板3通过金属层4接合。遮光部8配置于圆顶状部20的下部的外周面。此外,圆顶状部20的从上表面观察的形状与其他例子的发光装置相同为圆形(参照图1的(a)),金属层4以从上表面观察为圆形的方式配置。变形例4的除此以外的结构是与实施方式1相同的结构。

图7的(a)~(d)的变形例是示例性说明,还能够对实施方式1、2、变形例1~4的结构进行各种组合变化。

<<水杀菌装置100>>

以上说明的发光装置能够应用于杀菌装置、除臭用装置、树脂固化用装置等出射深紫外光的装置。下面,对具有发光装置的水杀菌装置100的结构和使用例进行说明。

水杀菌装置100是利用从电源接受供电而照射的深紫外光对水进行杀菌的装置。如图8所示,水杀菌装置100具有发光装置10及其驱动电路,该发光装置10配置于供给水101的供给路径P上,对在供给路径P中流过的水101照射深紫外光D。

水杀菌装置100能够相对于供给路径P配置于任意位置,也可以配置多个水杀菌装置100。例如,可以以对在相同位置处流过的水101出射深紫外光D的方式,配置彼此相对的一对水杀菌装置100,以更强的光进行杀菌(图8的(a))。或者,也可以以对彼此不同的位置照射深紫外光D的方式,在相对的位置配置水杀菌装置100,能够实现大范围的杀菌(图8的(b))。此外,也可以在与深紫外光D的照射方向相对的位置配置反射板,使深紫外光D反射,扩大深紫外光D的照射范围(图8的(c))。

水杀菌装置100具备具有遮光部的发光装置10,因此,能够防止从发光装置10发出的深紫外光照射到配置于发光装置的周围的部件。此外,在水杀菌装置100具有多个发光装置10的情况下,能够防止从各发光装置发出的深紫外光照射到彼此的发光装置而劣化。

【实施例】

下面,对本发明的发光装置的实施例进行说明。

<气密性评价>

[方法]

作为实施例,制造了实施方式2的发光装置。此外,作为比较例,制造了除了未在罩部件配置遮光部以外、其他与实施方式1的发光装置相同结构的发光装置。在对这些实施例和比较例的各发光装置进行热冲击试验后,进行气密性的评价。各发光装置的样品数分别设为50个,针对各样品,进行以-40℃/15分钟~85℃/15分钟为1个循环(合计30分钟)的200个循环和1000个循环的热冲击试验。

关于热冲击试验后的各样品的气密性,基于JIS Z 2331中规定的轰击法进行评价。具体而言,首先,将各发光装置在加压He气氛内放置一定时间。由此,He进入配置有发光元件1的空间S。在加压后,将发光装置设置于真空炉内,检测从空间S漏出的He,由此计测发光装置的封装内部的He量。在He的泄漏率为3.0×10

[结果]

关于实施例的发光装置,任意一个样品均未发现泄漏。另一方面,在比较例的发光装置中,He的泄漏率超过3.0×10

- 一种准分子发光消毒灯、空气杀菌装置及水杀菌装置

- 含有低浓度次氯酸的强酸性杀菌水、含有低浓度次氯酸强酸性杀菌水的生成方法、生成装置及含有低浓度次氯酸的强酸性杀菌水的生成排出装置