成膜方法和成膜装置

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及成膜方法和成膜装置。

背景技术

近年来,越来越多地使用例如将由铟(In)、镓(Ga)和锌(Zn)构成的IGZO等氧化物半导体用于沟道的薄膜晶体管(TFT:Thin Film Transistor)。在TFT中,为了保护氧化物半导体不受外界的离子、水分的影响,通常用保护膜覆盖氧化物半导体。

保护膜有时形成为包含不同的膜的多层膜。例如,专利文献1公开了在同一处理容器内对基片进行由硅氧化物膜和硅氮化物膜构成的多层膜的成膜的技术。

现有技术文献

专利文献

专利文献1:日本特开2015-12131号公报

发明内容

发明要解决的技术问题

本发明提供一种能够降低在同一处理容器内对基片连续地反复进行多层膜的成膜的情况下处理容器内的清洁的频次的技术。

用于解决技术问题的技术方案

本发明的一个方式的成膜方法是在同一处理容器内在基片形成包含不同的膜的多层膜的成膜方法,包括第1工序、第2工序、第3工序、第4工序、第5工序和第6工序。第1工序将基片送入处理容器内。第2工序在基片形成第1膜。第3工序在第2工序后的基片形成第2膜。第4工序将第3工序后的基片从处理容器送出。第5工序在第4工序后用第1气体的等离子体将形成第2膜时沉积在处理容器内的第1沉积物除去。第6工序在反复执行了从第1工序至第5工序为止的工序后,用第2气体的等离子体将形成第1膜时沉积在处理容器内的第2沉积物除去。

发明效果

依照本发明,起到能够降低在同一处理容器内对基片连续地反复进行多层膜的成膜的情况下处理容器内的清洁的频次的效果。

附图说明

图1是表示包含通过一个实施方式的成膜方法形成的多层膜的TFT30的结构的截面图。

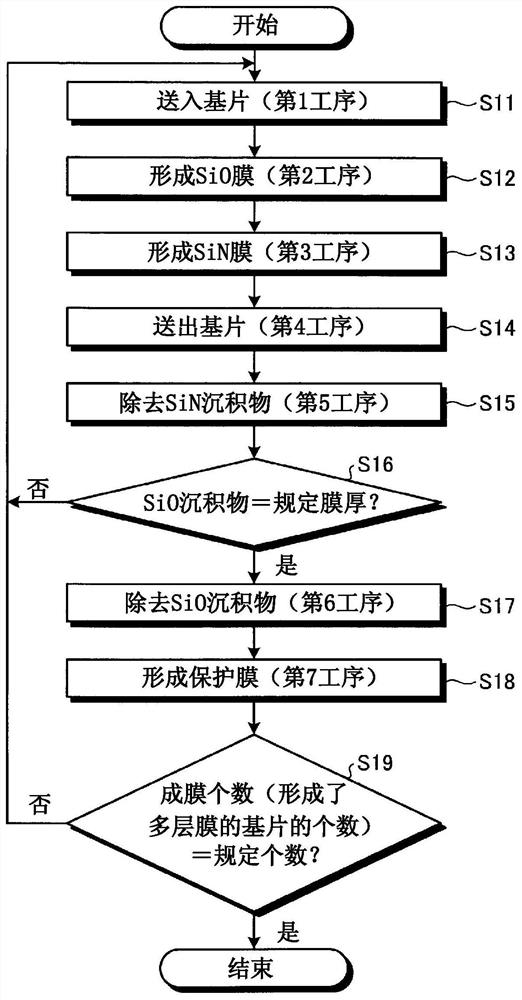

图2是表示一个实施方式的成膜方法的流程的一个例子的流程图。

图3是用于说明在执行一个实施方式的成膜方法的情况下处理容器内的状态的一个例子的图。

图4是表示SiO沉积物的累积膜厚与基片上的颗粒的数量之间的关系的一个例子的图。

图5是表示沉积物的累积膜厚相对于PAS膜的成膜个数的变化的一个例子的图。

图6是用于说明一个实施方式中的第5工序的结束时刻的一个例子的图。

图7是表示变形例的成膜方法的流程的一个例子的流程图。

图8是用于说明执行变形例的成膜方法的情况下处理容器内的状态的一个例子的图。

图9是用于说明基于一个实施方式的成膜方法的生产率的提高的图。

图10是表示用于执行一个实施方式的成膜方法的成膜装置的一个例子的图。

附图标记说明

10 成膜装置

11 处理容器

12 载置台

13 天线

14 窗部件

15 气体导入口

16 闸阀

17 排气装置

18 排气口

20a~20e 气体供给源

21a~21e 流量控制器

22a~22e 阀

23 气体供给管

25 匹配器

26 高频电源

27 控制部

30 TFT

34 沟道

37 钝化(PAS)膜

37a SiO膜

37b SiN膜

371 SiO沉积物

372 SiN沉积物

S 基片。

具体实施方式

下面,参照附图,对各种实施方式详细地进行说明。此外,在各附图中,对相同或相应的部分标注相同的附图标记。

在同一处理容器内对基片连续地反复进行多层膜的成膜的情况下,在处理容器的内壁等累积地沉积作为副产物的沉积物(以下,也称为“沉积物”。)。当沉积在处理容器内的沉积物变厚时,有时沉积物剥离作为颗粒附着在基片。颗粒对基片的附着成为成膜不良的主要原因。

因此,通常周期地进行用于除去沉积在处理容器内的沉积物的清洁。例如,在同一处理容器内对基片进行由硅氧化物膜和硅氮化物膜构成的多层膜的成膜的情况下,由硅氧化物和硅氮化物构成的多层沉积物累积地沉积在处理容器内。由硅氧化物和硅氮化物构成的多层沉积物中,硅氮化物的膜应力比较高,因此容易剥离。因此,在沉积物没有沉积得那么厚的阶段,通过进行处理容器内的清洁,能够将多层沉积物一并除去。结果是,存在处理容器内的清洁的频次增大,多层膜的成膜工艺的生产率(throughput)降低的问题。

所以,人们希望降低在同一处理容器内对基片连续地反复进行多层膜的成膜的情况下处理容器内的清洁的频次。

[包含多层膜的TFT的构造]

图1是表示包含通过一个实施方式的成膜方法形成的多层膜的TFT30的结构的截面图。图1所示的TFT30为背沟道蚀刻型。

TFT30例如如图1所示,包括:形成于基片S上的底涂层31;局部地形成于底涂层31上的栅电极32;和以覆盖底涂层31和栅电极32的方式形成的栅极绝缘层33。作为底涂层31和栅极绝缘层33,例如能够使用硅氧化物膜(SiO膜)、硅氮化物膜(SiN膜)。

另外,TFT30包括:以配置在栅电极32的正上方的方式形成于栅极绝缘层33上的沟道34;在栅极绝缘层33上分别形成于沟道34的两肋(两边)的源电极35和漏电极36。沟道34例如为氧化物半导体。沟道34例如能够使用作为由铟(In)、镓(Ga)和锌(Zn)构成的氧化物半导体的、所谓的IGZO。此外,沟道34的材料只要为氧化物半导体即可,并不限定于IGZO。

另外,TFT30包括以覆盖沟道34、源电极35和漏电极36的方式形成于栅极绝缘层33上的钝化膜(以下称为“PAS膜”。)37。

PAS膜37形成为包含不同的膜的多层膜。即,PAS膜37是包含从下起依次层叠的SiO膜37a和SiN膜37b的多层膜。PAS膜37通过在同一处理容器内对基片S依次形成SiO膜37a和SiN膜37b而形成。SiO膜37a例如利用包含O

[一个实施方式的成膜方法的流程的一个例子]

图2是表示一个实施方式的成膜方法的流程的一个例子的流程图。通过执行一个实施方式的成膜方法,在同一处理容器内,能够连续地制造已形成PAS膜37的基片S。

首先,将基片S送入处理容器内(步骤S11、第1工序)。例如,将预先形成有栅电极32、沟道34、源电极35和漏电极36的基片S送入在内部配置有载置台且用保护膜预先覆盖了内壁和载置台的处理容器内,并载置在载置台上。载置于载置台上的基片S中,沟道34、源电极35和漏电极36露出。

接着,在基片S形成SiO膜37a(步骤S12、第2工序)。在形成SiO膜37a的同时,氧化硅沉积物(以下也称为“SiO沉积物”。)沉积在处理容器内。接着,在形成了SiO膜37a的基片S形成SiN膜37b(步骤S13、第3工序)。在形成SiN膜37b的同时,氮化硅沉积物(以下也称为“SiN沉积物”。)沉积在处理容器内。即,在步骤S12~S13中,在处理容器内沉积包含SiO沉积物和SiN沉积物的多层沉积物。此外,在步骤S12~S13中,在基片S形成作为包含SiO膜37a和SiN膜37b的多层膜的PAS膜37。接着,将形成了PAS膜37的基片S从处理容器送出(步骤S14、第4工序)。

接着,用第1气体的等离子体将SiN沉积物除去(步骤S15、第5工序)。通过除去SiN沉积物,在处理容器内仅残留SiO沉积物。接着,判断在步骤S11~S15中沉积在处理容器内的SiO沉积物是否达到了规定膜厚(步骤S16)。在判断为SiO沉积物没有达到规定膜厚的情况下(步骤S16,否(No)),返回步骤S11反复进行至步骤S15为止的处理。通过反复进行步骤S11~S15,SiO沉积物累积地沉积在处理容器内。另一方面,在判断为SiO沉积物达到了规定膜厚的情况下(步骤S16,是(Yes)),用第2气体的等离子体将SiO沉积物除去(步骤S17、第6工序)。通过除去SiO沉积物,将包含SiO沉积物和SiN沉积物的多层沉积物从处理容器全部除去,同时除去处理容器内的保护膜。即,SiO沉积物的除去相当于处理容器内的清洁。接着,形成覆盖载置台和处理容器的内壁的保护膜(步骤S18、第7工序)。然后,判断在步骤S11~S18中形成了PAS膜37的基片S的个数(以下也称为“成膜个数”。)是否达到了规定个数(步骤S19)。在成膜个数没有达到规定个数的情况下(步骤S19,否),返回步骤S11从第1工序开始反复进行处理。另一方面,在成膜个数达到了规定个数的情况下(步骤S19,是),结束处理。

在图2所示的处理中,例如基于是否将从第1工序(步骤S11)至第5工序(步骤S15)为止的工序反复执行了规定次数,来进行步骤S16中的判断。将从第1工序至第5工序为止的工序反复进行的次数,例如被设定为使得在处理容器内累积地沉积的SiO沉积物的膜厚(以下也称为“累积膜厚”。)不超过引起SiO沉积物的剥离的上限值。在该情况下,例如也可以在将从第1工序至第5工序为止的工序反复执行了10次以上之后,执行作为步骤S17的第6工序。此外,例如也可以在反复执行了与一批次的基片的个数(例如,20个)对应的次数之后,执行作为步骤S17的第6工序。此外,也可以在作为步骤S15的第5工序之前进行步骤S16的判断。在该情况下,当在判断中,当累积膜厚不超过引起剥离的上限值时仅实施第5工序,当累积膜厚超过引起剥离的上限值时进行将第5工序和第6工序合并而得的处理,能够一口气地除去沉积物。

图3是用于说明执行一个实施方式的成膜方法的情况下处理容器内的状态的一个例子的图。参照图3,对一个实施方式的成膜方法进行进一步说明。

首先,提供由保护膜311预先覆盖了内壁和载置台12的处理容器11(图3的(A))。保护膜311例如为SiO膜。接着,在步骤S11中,将基片S送入处理容器11内,并载置在载置台12上。接着,在步骤S12中,在基片S形成SiO膜37a。在形成SiO膜37a的同时,SiO沉积物371沉积在处理容器11内(图3的(B))。接着,在步骤S13中,在基片S形成SiN膜37b。在形成SiN膜37b的同时,SiN沉积物372沉积在处理容器11内(图3的(C))。即,在步骤S12~S13中,包含SiO沉积物371和SiN沉积物372的多层沉积物沉积在处理容器11内。多层沉积物的最表层为SiN沉积物372。在送出基片S(步骤S14)后,在步骤S15中露出了载置台12上的保护膜311的状态下,用第1气体的等离子体将最表层的SiN沉积物372除去(图3的(D))。通过除去SiN沉积物372,在处理容器11内仅残留SiO沉积物371。之后,通过反复进行步骤S11~S15,SiO沉积物371累积地沉积在处理容器11内。将步骤S11~S15反复进行的次数,被设定为使得SiO沉积物371的累积膜厚不超过引起SiO沉积物371的剥离的上限值。通过将步骤S11~S15反复进行所设定的次数,沉积累积膜厚为接近上限值的规定膜厚的SiO沉积物371(图3的(E))。然后,在步骤S17中,用第2气体的等离子体将SiO沉积物371除去(图3的(F))。通过除去SiO沉积物371,将包含SiO沉积物371和SiN沉积物372的多层沉积物从处理容器11全部除去,同时也将保护膜311从处理容器11除去。

但是,包含SiO沉积物371和SiN沉积物372的多层沉积物中,SiN沉积物372的膜应力比较高,因此容易剥离。因此,为了防止沉积物的剥离,考虑在沉积物没有沉积得那么厚的阶段,通过进行处理容器内的清洁,将多层沉积物一并除去的方法。但是,在该方法中,存在处理容器内的清洁的频次增大,多层膜(例如,PAS膜37)的成膜工艺的生产率降低的问题。

因此,在一个实施方式的成膜方法中,每当在1个基片S完成了PAS膜37的成膜时仅除去SiN沉积物372,反复执行成膜直至SiO沉积物371的累积膜厚接近引起剥离的上限值为止,然后除去SiO沉积物371。通过按每个基片S除去与SiO沉积物371相比膜应力高的SiN沉积物372,能够降低SiO沉积物371的除去的频次,即处理容器内的清洁的频次。结果是,能够提高PAS膜37的成膜工艺的生产率。换言之,一直以来在进行处理容器内的清洁时将由SiN沉积物372和SiO沉积物371构成的沉积物一并除去,但是,通过先将SiN沉积物372适当除去,而在进行处理容器内的清洁时除去仅由膜应力比较低的SiO沉积物371构成的沉积物,其结果是,能够降低处理容器内的清洁频次。

[SiO沉积物的累积膜厚的上限值]

图4是表示SiO沉积物371的累积膜厚与基片S上的颗粒的数量之间的关系的一个例子的图。如图4所示,在SiO沉积物371的累积膜厚比4.1μm大的情况下,与SiO沉积物371的累积膜厚为4.1μm以下的情况相比,存在基片S上的颗粒的数量增加的倾向。即,能够确认,在SiO沉积物371的累积膜厚超过作为上限值的4.1μm情况下,SiO沉积物371发生剥离而作为颗粒附着到基片S。因此,在SiO沉积物371的累积膜厚达到作为上限值的4.1μm之前除去SiO沉积物371,这是重要的。

[SiO沉积物的累积膜厚相对于PAS膜的成膜个数的变化]

图5是将沉积物的累积膜厚相对于PAS膜37的成膜个数的变化的一个例子换算为SiO沉积物371的膜厚进行表示的图。图5中,示出了表示按每个基片S除去SiN沉积物372的情况下沉积物的累积膜厚的变化的图表101,和表示不进行SiN沉积物372的除去的情况下的沉积物的累积膜厚的变化的图表102。此外,在不进行SiN沉积物372的除去的情况下,通过在处理容器内反复执行PAS膜37的成膜,而包含SiO沉积物371和SiN沉积物372的多层沉积物累积地沉积在处理容器内。因此,在图表102中,假设SiN沉积物372与SiO沉积物371相比具有5倍的膜应力,将SiN沉积物372的累积膜厚视为SiO沉积物371的累积膜厚的5倍换算为SiO沉积物371的膜厚,推断出沉积物的累积膜厚的变化。

如图表102所示,在不进行SiN沉积物372的除去的情况下,在成膜个数达到5个的时间点,沉积物的累积膜厚达到引起剥离的上限值(4.1μm)附近。即,可知在不进行SiN沉积物372的除去的情况下,每反复进行5次PAS膜37的成膜,就需要执行将多层沉积物一并除去的清洁。

与之相对,如图表101所示,按每个基片S除去SiN沉积物372的情况下,在成膜个数达到20个的时间点,沉积物的累积膜厚达到上限值附近。即,按每个基片S除去SiN沉积物372的情况下,每将PAS膜的成膜反复进行20次时执行除去SiO沉积物371的清洁即可。根据图5可知,按每个基片S除去SiN沉积物372的情况下,与不进行SiN沉积物372的除去的情况相比,能够将除去所有沉积物的处理容器内的清洁的频次降低4倍(=20次/5次)。

[结束SiN沉积物的除去的时刻]

如上所述,在一个实施方式的成膜方法中,在送出基片S后,在露出了载置台12上的保护膜311的状态下用第1气体的等离子体将SiN沉积物372除去(例如,参照步骤S15、第5工序、图3的(D))。因此,根据第5工序中的处理时间的不同,存在在SiN沉积物372消失后由于等离子体而载置台12上的保护膜311消失在载置台12的上表面(即,用于载置基片S的载置面)造成损伤的可能性。此外,根据成为SiN沉积物372的基底的SiO沉积物371的膜厚的不同,也存在这样的可能性:在处理容器的内壁上,存在SiO沉积物371随着SiN沉积物372的除去而消失,进而处于其下层的保护膜311消耗的部位。

因此,在一个实施方式的成膜方法中,使第5工序在SiN沉积物372消失的时刻(timing)结束。SiN沉积物372消失的时刻例如使用终点监测装置(EPD:End PointDetector)来检测。EPD测量从SiN沉积物372辐射到等离子体中的副产物所固有的波长的发光强度。由EPD测量的发光强度,随着因等离子体而SiN沉积物372消耗,而逐渐减少,在SiN沉积物372消失的时刻,成为最小。因此,第5工序在由EPD测量的发光强度成为最小的时刻结束。而且,也可以与之相应地,同时测量从作为SiN沉积物372的基底的SiO沉积物371辐射的副产物所固有的发光强度。这意味着通过确认从作为基底的SiO沉积物371辐射的副产物所固有的发光强度,能够确认作为基底的SiO沉积物371的消耗。

图6是用于说明一个实施方式中的第5工序的结束时刻的一个例子的图。在图6中,横轴表示从第5工序的开始时间点起的经过时间[sec],纵轴表示由EPD测量的发光强度[a.u.]。此外,图6示出了20次第5工序中的每一次的发光强度的变化。如图6所示,在第5工序开始时,从SiN沉积物372辐射到等离子体的副产物的发光强度逐渐减少,在12.5[sec]的时间点成为最小。即,12.5[sec]的时间点为SiN沉积物372消失的时刻。在该情况下,使第5工序在发光强度成为最小的12.5[sec]的时间点结束。如上所述,通过使第5工序在SiN沉积物372消失的时刻结束,能够抑制载置台12上的保护膜311的消失,结果是,能够避免载置台12的上表面的损伤。

[变形例]

在上述实施方式中,说明了使第5工序在SiN沉积物372消失的时刻结束的情况。实施方式能够进一步变形。图7是表示变形例的成膜方法的流程的一个例子的流程图。图8是用于说明执行变形例的成膜方法的情况下处理容器内的状态的一个例子的图。变形例能够应对在基于上述实施方式的方法处理基片的过程中载置台12上的保护膜消耗。

图8的(A)~(D)所示的处理容器11内的状态,分别与图3的(A)~(D)所示的处理容器11内的状态相同。在变形例的成膜方法中,从送入基片S(步骤S11)至除去SiN沉积物372(步骤S15)为止的处理与上述实施方式相同。通过从步骤S11至步骤S15为止的处理,处理容器11内的状态成为例如图8的(D)所示的状态。即,在图8的(D)所示的状态中,载置台12上的保护膜311虽然没有消失,但是可能发生了消耗。这是因为,在露出了载置台12上的保护膜311的状态下执行SiN沉积物372的除去(步骤S15)。当从图8的(D)所示的状态进一步反复执行步骤S11~S15时,载置台12上的保护膜311逐渐消耗,最终可能会消失。

因此,在变形例中,在除去SiN沉积物372(步骤S15)后,形成填补消耗了的载置台12上的保护膜311的保护膜(步骤S15a、第8工序)。由此,如图8的(E)所示,载置台12上的保护膜311的厚度因追加的保护膜而增加。其结果是,即使在反复执行步骤S11~S15的情况下,也能够抑制载置台12上的保护膜311的消失。此外,图8的(F)~(G)所示的处理容器11内的状态,分别与图3的(E)~(F)所示的处理容器11内的状态相同。此外,从图7的步骤S16至步骤S19为止的处理与上述实施方式相同。

[基于一个实施方式的成膜方法的生产率的提高]

图9是用于说明基于一个实施方式的成膜方法的生产率的提高的图。如上所述,在一个实施方式中,每当在1个基片完成了PAS膜的成膜时仅除去SiN沉积物,反复执行成膜至SiO沉积物的累积膜厚接近引起剥离的上限值为止之后,除去SiO沉积物。本发明人使用一个实施方式的成膜方法连续地制造已形成PAS膜的基片,调查了在规定的期间能够制造的基片的个数,即规定的期间的成膜个数。此外,规定的期间例如为3个月。

图9中,将实施例1的成膜个数、实施例2的成膜个数、比较例1的成膜个数分别表示为柱状图。此外,图9中,将实施例1相对于比较例1的成膜个数的增加率、实施例2相对于比较例1的成膜个数的增加率分别表示为折线图。实施例1为使用一个实施方式的成膜方法连续地制造出已形成PAS膜的基片的情况。实施例2为使用变形例的成膜方法连续地制造出已形成PAS膜的基片的情况。比较例1为使用包含普通清洁的成膜方法连续地制造出已形成PAS膜的基片的情况。作为包含普通清洁的成膜方法,例如为每当将PAS膜的成膜反复进行5次时执行将多层沉积物一并除去的清洁的成膜方法。

如图9所示,实施例1的成膜个数(7419个)与比较例1的成膜个数(6882个)相比,增加了7.8%(=100×(7419-6882)/6882)。此外,实施例2的成膜个数(7344个)与比较例1的成膜个数(6882个)相比,增加了6.7%(=100×(7344-6882)/6882)。根据图9的结果,确认了一个实施方式的成膜方法和变形例的成膜方法能够提高PAS膜的成膜工艺的生产率。

[用于沉积物的除去的气体]

此外,在实施方式中用于SiN沉积物的除去的第1气体和用于SiO沉积物的除去的第2气体可以是相同的,也可以是不同的。作为第1气体和第2气体,例如能够使用NF

[一个实施方式的成膜装置的一个例子]

图10是表示用于执行一个实施方式的成膜方法的成膜装置的一个例子的图。图10中概要地示出了在实施方式的成膜方法的各种实施方式中可利用的成膜装置10的截面结构。如图10所示,成膜装置10是电感耦合型的等离子体化学气相沉积(ICP-CVD)装置。成膜装置10具有大致长方体形状的处理容器(腔室)11。在处理容器11内配置有在上表面载置基片S的载置台12。在载置台12内设置有未图示的温度控制机构,利用该温度控制机构,能够将载置于载置台12上的基片S的温度控制为规定的温度。

基片S例如为用于FPD(Flat Panel Display:平板显示器)、片式显示器等的玻璃基片或者塑料基片。在处理容器11的上部设置有构成处理容器11的顶部的窗部件14,在窗部件14之上与处理容器11内部的载置台12相对地配置有天线13。窗部件14例如由电介质等或金属构成,分割出处理容器11的内部和外部。此外,窗部件14也可以由多个分割片构成。

在处理容器11的侧壁形成有用于送入和送出基片S的开口,该开口由闸阀16关闭。在处理容器11的底部设置有排气口18,排气口18与排气装置17连接。排气装置17经由排气口18对处理容器11内进行抽真空,将处理容器11的内部减压至规定的压力。

窗部件14经由未图示的绝缘性的部件支承于处理容器11的侧壁,窗部件14和处理容器11不直接接触,不电导通。此外,窗部件14在与载置于载置台12的基片S大致平行的面,具有至少能够覆盖基片S的整个面的大小。

在处理容器11的侧壁设置有气体导入口15,气体导入口15经由气体供给管23与阀22a~22e连接。阀22a经由流量控制器21a与气体供给源20a连接。阀22b经由流量控制器21b与气体供给源20b连接。阀22c经由流量控制器21c与气体供给源20c连接。阀22d经由流量控制器21d与气体供给源20d连接。阀22e经由流量控制器21e与气体供给源20e连接。

气体供给源20a是不含氢(H)原子的含氧(O)气体的供给源。在本实施方式中,气体供给源20a供给O

从气体供给源20a供给来的O

天线13由沿窗部件14的上表面配置的环状或者螺旋状的导线构成,经由匹配器25与高频电源26连接。高频电源26将规定频率的高频电功率供给到天线13,利用流过天线13内的高频电流,隔着窗部件14在处理容器11的内部产生磁场。利用产生在处理容器11内的磁场,在处理容器11内产生感应电场,利用感应电场使处理容器11内的电子加速。然后,由感应电场加速后的电子与被导入到处理容器11内的气体的分子、原子碰撞,由此在处理容器11内产生感应耦合等离子体。

成膜装置10包括控制部27,控制部27是具有处理器、存储部、输入装置、显示装置等的计算机。控制部27控制图10所示的成膜装置10的各部。

控制部27在一个实施方式的成膜方法的各工序中按照用于控制成膜装置10的各部的计算机程序(基于所输入的方案的程序)来工作,送出控制信号。成膜装置10的各部由来自控制部27的控制信号控制。控制部27,具体而言,在图10所示的成膜装置10中,能够使用控制信号分别控制排气装置17、流量控制器21a~21e、阀22a~22e和高频电源26。此外,本说明书中公开的成膜方法的各工序,能够通过在控制部27的控制下使成膜装置10的各部工作来执行。控制部27的存储部中可读取地保存有用于执行一个实施方式的成膜方法的计算机程序和用于该方法的执行的各种数据。

[实施方式的效果]

上述实施方式的成膜方法是在同一处理容器内在基片形成包含不同的膜的多层膜的成膜方法,包括第1工序、第2工序、第3工序、第4工序、第5工序和第6工序。第1工序将基片送入处理容器内。第2工序在基片形成第1膜(例如,SiO膜)。第3工序在第2工序后的基片形成第2膜(例如,SiN膜)。第4工序将第3工序后的基片从处理容器送出。第5工序在第4工序后用第1气体的等离子体将形成第2膜时沉积在处理容器内的第1沉积物(例如,SiN沉积物)除去。第6工序,在反复执行了从第1工序至第5工序为止的工序后,用第2气体的等离子体将形成第1膜时沉积在处理容器内的第2沉积物(例如,SiO沉积物)除去。因此,依照实施方式,通过按每个基片除去第1沉积物,能够降低第2沉积物的除去的频次,即处理容器内的清洁的频次。结果是,能够提高多层膜的成膜工艺的生产率。

另外,在实施方式中,也可以在将从第1工序至上述第5工序为止的工序反复执行了10次之后,执行第6工序。因此,依照实施方式,能够将对基片的多层膜的成膜连续地反复执行10次以上,直至要执行处理容器内的清洁为止。

另外,在实施方式中,也可以在将从第1工序至第5工序为止的工序反复执行了与一批次的基片的个数(例如,20个)对应的次数之后,执行第6工序。因此,依照实施方式,能够将对基片的多层膜的成膜连续地反复执行与一批次的基片的个数(例如,20个)对应的次数,直至要执行处理容器内的清洁为止,能够在更换批次的时刻执行处理容器内的清洁,因此,在反复实施第1工序至第6工序时能够提高生产率。

另外,在实施方式中,也可以为,第1工序将基片送入在内部配置有载置台且用保护膜预先覆盖内壁和载置台的处理容器内,将基片载置在载置台上。因此,依照实施方式,在同一处理容器内对基片连续地反复进行多层膜的成膜时,能够抑制由来自处理容器的内壁、载置台的颗粒造成的基片污染。

另外,实施方式的成膜方法也可以在第6工序后还执行从第1工序至上述第5工序为止的工序。因此,依照实施方式,能够在通过处理容器内的清洁将沉积物全部除去之后,连续地反复执行多层膜的成膜。

另外,实施方式的成膜方法还可以包括在第6工序后形成覆盖处理容器的内壁和载置台的保护膜的第7工序。因此,依照实施方式,即使在由于处理容器内的清洁而保护膜同时消失的情况下,也能够再次形成保护膜,继续进行多层膜的成膜。

另外,在实施方式中,也可以为,第5工序在第4工序后露出了载置台上的保护膜的状态下被执行,在上述第1沉积物消失的时机结束。因此,依照实施方式,在露出了载置台上的保护膜的状态下用等离子体进行第1沉积物的除去时,能够抑制载置台上的保护膜的消失,结果是,能够避免载置台的上表面的损伤。

另外,在实施方式中,也可以为,第5工序在第4工序后露出了载置台上的保护膜的状态下被执行,实施方式的成膜方法还包括在第5工序后形成填补消耗了的载置台上的保护膜的保护膜的第8工序。因此,依照实施方式,在反复执行从第1工序至第5工序为止的工序时,能够填补消耗了的载置台上的保护膜,抑制载置台上的保护膜的消失,结果是,能够避免载置台的上表面的损伤。

此外,应当认为,本次公开的实施方式在所有方面均例示而非限制性的。上述的实施方式在不脱离所附的权利要求的范围及其主旨的情况下,能够以各种方式进行省略、替换、改变。

例如,在上述的实施方式中,以利用感应耦合等离子体作为等离子体源的CVD法进行成膜的成膜装置10为例进行了说明,但是,本发明技术并不限定于此。当为通过使用等离子体的CVD法进行成膜的成膜装置时,等离子体源并不限定于感应耦合等离子体,例如,能够使用电容耦合等离子体、微波等离子体、磁控等离子体(magnetron plasma)等任意的等离子体源。

- 成膜装置、成膜用托盘、成膜方法、成膜用托盘的制造方法

- 成膜方法、包含该成膜方法的半导体装置的制造方法、成膜装置及半导体装置