一种整体式粉罐车流化床

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于无人机技术领域,具体地说,本发明涉及一种整体式粉罐车流化床。

背景技术

目前,市场上存在的粉粒物料运输车流化床结构,基本都是在罐体内部前气仓和后气仓上各焊接12个推拔接头,再通过喉箍将12条透气管带与前气仓上的12个推拔接头连接,通过喉箍将12条透气管带与后气仓上的12个推拔接头连接。

目前的粉粒物料运输车流化床结构装配后存在以下缺陷:

1、前仓中的透气管带端部和后仓中的透气管带端部各自独立采用压条密封固定,形成了两道压条,两道压条之间存在间隙,导致罐体中间透气死角面积形成;

2、相邻喉箍之间存在间隙,导致相邻喉箍之间存在积料死角且无法清理与卸出;

3、相邻透气管带之间存在间隙,充气之后相邻透气管带之间底层形成积料死角且无法清理与卸出;

4、喉箍与罐体内壁之间存在间隙;

5、透气管带与罐体内壁之间存在间隙;

6、最外侧的透气管带因充气后鼓胀,从而与罐体内壁形成约20mm高度差,导致两侧粉粒形成积料死角无法清理与卸出;

7、传统的透气管带表面因存在细密的出气孔导致表面粗糙,从而形成表面粘结粉粒无法顺利卸出现象;

8、传统粉粒物料运输车前气仓和后气仓的进气管管径大小一致,实际使用中因前气仓和后气仓存在管道距离差异以及流量损失,导致不可预知前气仓和后气仓的流量与卸料速度、卸料残余量的变化关系。

发明内容

本发明提供一种整体式粉罐车流化床,以解决上述背景技术中存在的问题。

为了实现上述目的,本发明采取的技术方案为:一种整体式粉罐车流化床,包括前仓、后仓、前封头、后封头、前气仓和后气仓,所述前封头与前仓焊接,所述后封头与后仓焊接,所述前气仓设于前封头内部下端,所述后气仓设于后封头内部下端;所述前仓和后仓底部设有整体式流化床,所述整体式流化床上端覆盖一层透气细纺布,且透气细纺布周边与前仓、后仓、前封头、后封头密封。

优选的,所述整体式流化床包括整体式透气管带、半段式透气管带和推拔接头,所述推拔接头设有多个,且分别与前气仓和后气仓焊接,所述整体式透气管带一端与前气仓上的推拔接头连接,另外一端与后气仓上的推拔接头连接,前仓的半段式透气管带端部与前气仓上的推拔接头连接,后仓的半段式透气管带端部与后气仓上的推拔接头连接。

优选的,所述透气细纺布两端部分别被弧形压条一压紧在前气仓和后气仓上。

优选的,所述透气细纺布中间被弧形压条二连同整体式透气管带中间一起压紧在前仓和后仓结合处。

优选的,所述透气细纺布两侧被直压条压紧在前仓和后仓内壁面上。

优选的,所述透气细纺布在出料口处被出料口压条连同半段式透气管带端部压紧在前仓和后仓上。

优选的,所述整体式透气管带和半段式透气管带内设有透气管带压板。

所述整体式透气管带边缘处、相邻整体式透气管带之间、整体式透气管带与半段式透气管带之间、相邻半段式透气管带之间设于多个钉扣,且所述钉扣压在整体式透气管带和半段式透气管带上。

优选的,所述出料口压条为C型。

采用以上技术方案的有益效果是:

1、本发明的整体式粉罐车流化床,所述前仓和后仓底部设有整体式流化床,所述整体式流化床上端覆盖一层透气细纺布,且透气细纺布周边与前仓、后仓、前封头、后封头密封,透气细纺布将相邻透气管带之间和透气管带与罐体内壁之间存在的间隙覆盖住,避免充气之后相邻透气管带之间底层和透气管带与罐体内壁之间形成积料死角,避免粉粒物料无法清理与卸出,降低卸料剩余量。

因为透气细纺布表面光滑透气,规避粉粒物料粘结性能,增加粉粒物料在透气细纺布之间的流动性,提高卸料性能。

通过增加透气细纺布,可以有效延展前气仓和后气仓的整体式透气管带两侧面区域,增加罐体粉粒物料侧面安息角,同时因为透气细纺布厚度仅在1mm以上,增加直压条和密封胶条后形成的高度差远低于整体式透气管带,从而有效降低侧面的积料。

所述透气细纺布两端部分别被弧形压条一压紧在前气仓和后气仓上,透气细纺布将相邻喉箍之间存在的间隙和喉箍与罐体内壁之间存在间隙都覆盖住,避免相邻喉箍之间和喉箍与罐体内壁之间存在积料死角,避免粉粒物料无法清理与卸出,降低卸料剩余量。

所述透气细纺布中间被弧形压条二连同整体式透气管带中间一起压紧在前仓和后仓结合处,在前仓和后仓结合处采用一道弧形压条二,消除两道压条之间存在的间隙,降低罐体中间透气死角面积。

所述透气细纺布两侧被直压条压紧在前仓和后仓内壁面上,避免了最外侧的透气管带因充气后鼓胀,从而与罐体内壁形成约20mm高度差,导致两侧粉粒形成积料死角无法清理与卸出现象的发生。

所述透气细纺布在出料口处被出料口压条连同半段式透气管带端部压紧在前仓和后仓上,一方面保证透气细纺布在出料口处的密封性,另外一方面保证半段式透气管带端部压紧密封性。

2、所述整体式流化床包括整体式透气管带、半段式透气管带和推拔接头,所述推拔接头设有多个,且分别与前气仓和后气仓焊接,所述整体式透气管带一端与前气仓上的推拔接头连接,另外一端与后气仓上的推拔接头连接,前仓的半段式透气管带端部与前气仓上的推拔接头连接,后仓的半段式透气管带端部与后气仓上的推拔接头连接,通过采用10条约9米长的整体式透气管带和4条约4.5米长的半段式透气管带的组合,在前仓和后仓结合处采用一道弧形压条二,消除两道压条之间存在的间隙,降低罐体中间透气死角面积。

所述整体式透气管带和半段式透气管带内设有透气管带压板。

所述整体式透气管带边缘处、相邻整体式透气管带之间、整体式透气管带与半段式透气管带之间、相邻半段式透气管带之间设于多个钉扣,且所述钉扣压在整体式透气管带和半段式透气管带上,即钉扣固定了每个整体式透气管带和半段式透气管带的位置。

3、根据整体式透气管带和半段式透气管带与透气细纺布组合流化床系统产生的透气阻力大小变化特性,优化空压机充气加压排量和取力器速比,优化设计前气仓和后气仓进气管管径,优化设计出料口直径与纵深高度以及出料口离罐体内壁高度尺寸。

本发明采用整体式透气管带和半段式透气管带与透气细纺布组合流化床系统,形成新的透气阻力,经过反复验证匹配优化前气仓和后气仓进气管管径差异化设计,提高空压机流量使用效率,有效改进罐体卸料速度,降低卸料残余量。

附图说明

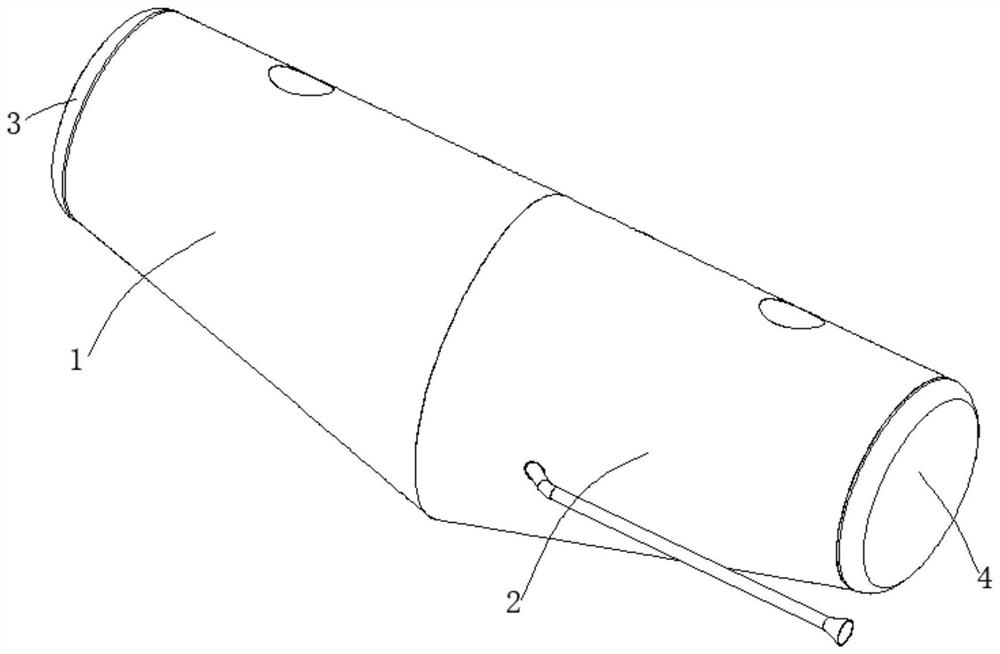

图1是本发明的整体式粉罐车流化床整体装配图;

图2是前封头、后封头、前气仓、后气仓与整体式流化床装配图一;

图3是前封头、后封头、前气仓、后气仓与整体式流化床装配图二;

图4是前封头、前气仓、后气仓与整体式流化床装配图一;

图5是图4中A位置局部放大图;

图6是图4中B位置局部放大图;

图7是图4中C位置局部放大图;

图8是前封头、前气仓、后气仓与整体式流化床装配图二;

其中:

1、前仓;2、后仓;3、前封头;4、后封头;5、前气仓;6、后气仓;7、整体式流化床;8、透气细纺布;

70、整体式透气管带;71、半段式透气管带;72、推拔接头;73、弧形压条一;74、弧形压条二;75、直压条;76、出料口压条;77、透气管带压板。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1至图8所示,本发明是一种整体式粉罐车流化床,避免罐体内形成积料死角,避免粉粒物料无法清理与卸出,降低卸料剩余量。

具体的说,如图1至图8所示,包括前仓1、后仓2、前封头3、后封头4、前气仓5和后气仓6,所述前封头3与前仓1焊接,所述后封头4与后仓2焊接,所述前气仓5设于前封头3内部下端,所述后气仓6设于后封头4内部下端;所述前仓1和后仓2底部设有整体式流化床7,所述整体式流化床7上端覆盖一层透气细纺布8,且透气细纺布8周边与前仓1、后仓2、前封头3、后封头4密封。

所述整体式流化床7包括整体式透气管带70、半段式透气管带71和推拔接头72,所述推拔接头72设有多个,且分别与前气仓5和后气仓6焊接,所述整体式透气管带70一端与前气仓5上的推拔接头72连接,另外一端与后气仓6上的推拔接头72连接,前仓1的半段式透气管带71端部与前气仓5上的推拔接头72连接,后仓2的半段式透气管带71端部与后气仓6上的推拔接头72连接。

所述透气细纺布8两端部分别被弧形压条一73压紧在前气仓5和后气仓6上。

所述透气细纺布8中间被弧形压条二74连同整体式透气管带70中间一起压紧在前仓1和后仓2结合处。

所述透气细纺布8两侧被直压条75压紧在前仓1和后仓2内壁面上。

所述透气细纺布8在出料口处被出料口压条76连同半段式透气管带71端部压紧在前仓1和后仓2上。

所述整体式透气管带70和半段式透气管带71内设有透气管带压板77。

所述整体式透气管带70边缘处、相邻整体式透气管带70之间、整体式透气管带70与半段式透气管带71之间、相邻半段式透气管带71之间设于多个钉扣,且所述钉扣压在整体式透气管带70和半段式透气管带71上。

所述出料口压条76为C型。

以下用具体实施例对具体工作方式进行阐述:

实施例1:

本发明的整体式粉罐车流化床,所述前仓1和后仓2底部设有整体式流化床7,所述整体式流化床7上端覆盖一层透气细纺布8,且透气细纺布8周边与前仓1、后仓2、前封头3、后封头4密封,透气细纺布8将相邻透气管带之间和透气管带与罐体内壁之间存在的间隙覆盖住,避免充气之后相邻透气管带之间底层和透气管带与罐体内壁之间形成积料死角,避免粉粒物料无法清理与卸出,降低卸料剩余量;消除传统粉粒物料运输车相邻透气管带之间推拔积料共计35Kg±5Kg。

因为透气细纺布8表面光滑透气,规避粉粒物料粘结性能,增加粉粒物料在透气细纺布8之间的流动性,提高卸料性能。

通过增加透气细纺布8,可以有效延展前气仓5和后气仓6的整体式透气管带70两侧面区域,增加罐体粉粒物料侧面安息角,同时因为透气细纺布8厚度仅在1mm以上,增加直压条75和密封胶条后形成的高度差远低于整体式透气管带70,从而有效降低侧面的积料。

所述透气细纺布8两端部分别被弧形压条一73压紧在前气仓5和后气仓6上,透气细纺布8将相邻喉箍之间存在的间隙和喉箍与罐体内壁之间存在间隙都覆盖住,避免相邻喉箍之间和喉箍与罐体内壁之间存在积料死角,避免粉粒物料无法清理与卸出,降低卸料剩余量;根据实际卸料效果测试数据,消除传统粉粒物料运输车前气仓5和后气仓6推拔积料共计50Kg±5Kg。

所述透气细纺布8中间被弧形压条二74连同整体式透气管带70中间一起压紧在前仓1和后仓2结合处,在前仓1和后仓2结合处采用一道弧形压条二74,消除两道压条之间存在的间隙,降低罐体中间透气死角面积;对比传统粉粒物料运输车,降低中部积料约55Kg±5Kg。

所述透气细纺布8两侧被直压条75压紧在前仓1和后仓2内壁面上,避免了最外侧的透气管带因充气后鼓胀,从而与罐体内壁形成约20mm高度差,导致两侧粉粒形成积料死角无法清理与卸出现象的发生。

所述透气细纺布8在出料口处被出料口压条76连同半段式透气管带71端部压紧在前仓1和后仓2上,一方面保证透气细纺布8在出料口处的密封性,另外一方面保证半段式透气管带71端部压紧密封性。

实施例2:

在实施例1的基础上,所述整体式流化床7包括整体式透气管带70、半段式透气管带71和推拔接头72,所述推拔接头72设有多个,且分别与前气仓5和后气仓6焊接,所述整体式透气管带70一端与前气仓5上的推拔接头72连接,另外一端与后气仓6上的推拔接头72连接,前仓1的半段式透气管带71端部与前气仓5上的推拔接头72连接,后仓2的半段式透气管带71端部与后气仓6上的推拔接头72连接,通过采用 10条约9米长的整体式透气管带70和4条约4.5米长的半段式透气管带71的组合,在前仓1和后仓2结合处采用一道弧形压条二74,消除两道压条之间存在的间隙,降低罐体中间透气死角面积。

所述整体式透气管带70和半段式透气管带71内设有透气管带压板77。

所述整体式透气管带70边缘处、相邻整体式透气管带70之间、整体式透气管带70与半段式透气管带71之间、相邻半段式透气管带71之间设于多个钉扣,且所述钉扣压在整体式透气管带70和半段式透气管带71上,即钉扣固定了每个整体式透气管带70和半段式透气管带71的位置。

实施例3:

根据整体式透气管带70和半段式透气管带71与透气细纺布8组合流化床系统产生的透气阻力大小变化特性,优化空压机充气加压排量和取力器速比,优化设计前气仓5和后气仓6进气管管径,优化设计出料口直径与纵深高度以及出料口离罐体内壁高度尺寸。

本发明采用整体式透气管带70和半段式透气管带71与透气细纺布8组合流化床系统,形成新的透气阻力,经过反复验证匹配优化前气仓5和后气仓6进气管管径差异化设计,提高空压机流量使用效率,有效改进罐体卸料速度,降低卸料残余量。

以上结合附图对本发明进行了示例性描述,显然,本发明具体实现并不受上述方式的限制,只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种整体式粉罐车流化床

- 一种改进型流化床及使用该改进型流化床的粉罐车