阵列基板及其制备方法、显示装置

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及显示设备领域,特别是一种阵列基板及其制备方法、显示装置。

背景技术

有机发光二极管显示装置(Organic Light Emitting Display,OLED)具有自发光、驱动电压低、发光效率高、响应时间短、清晰度与对比度高、近180°视角、使用温度范围宽,可实现柔性显示与大面积全色显示等诸多优点,被业界公认为是最有发展潜力的显示装置。

大尺寸OLED背板为减少走线阻抗通常会选择铜作为薄膜晶体管的源极、漏极以及栅极的走线材料。但是,铜的稳定性差,暴露在外部环境时容易被氧化腐蚀。当铜用作绑定区的连接走线的主要材料时,其极容易被阵列基板后续制程中的所采用的蚀刻液所腐蚀,影响其稳定性。

发明内容

本发明的目的是提供一种阵列基板及其制备方法、显示装置,以解决现有技术中绑定区的连接走线容易被阵列基板后续制程中所采用的蚀刻液所腐蚀和容易发生氧化变质的技术问题。

为实现上述目的,本发明提供一种阵列基板,所述阵列基板具有显示区以及与所述显示区连接的绑定区。所述阵列基板包括薄膜晶体管结构层、第一金属层、钝化层以及第二金属层。

所述薄膜晶体管结构层位于所述显示区内,且延伸至所述绑定区;薄膜晶体管结构层顶部设有源极。所述第一金属层设于所述绑定区内的薄膜晶体管结构层上。所述钝化层覆盖所述薄膜晶体管结构层和所述第一金属层。所述第二金属层位于所述绑定区内,并设于所述钝化层远离所述第一金属层的一表面上,所述第二金属层底面的突出部贯穿所述钝化层且与所述第一金属层电连接,所述第二金属层的材质为耐腐蚀金属或耐腐蚀金属氧化物。

进一步地,所述阵列基板还包括第三金属层。所述第三金属层位于所述显示区内,并设于所述钝化层远离所述第一金属层的一表面上,所述第三金属层贯穿所述钝化层与源极电连接。

进一步地,所述阵列基板还包括平坦层、像素电极以及像素限定层。所述平坦层设于所述钝化层上并覆盖所述第二金属层、所述薄膜晶体管结构层以及所述第三金属层的顶部。所述像素电极设于所述平坦层上,其底部的突出部贯穿所述平坦层,与所述第三金属层电连接。所述像素限定层设于所述平坦层上。

进一步地,所述阵列基板还包括第一通孔、第二通孔以及第三通孔。所述第一通孔与所述像素电极相对设置,并贯穿所述像素限定层。所述第二通孔与所述第二金属层相对设置,并贯穿所述像素限定层。所述第三通孔与所述第二金属层相对设置,并贯穿所述平坦层。

进一步地,所述第一金属层为铜;所述第二金属层中包括氧化铟锡、钼以及钛中的至少一种。

本发明中还提供一种阵列基板的制备方法,所述制备方法中包括以下步骤:

在一基板上制备薄膜晶体管结构层,包括源极;在制备源极的制程中,同时在所述薄膜晶体管结构层上表面制备第一金属层;在所述薄膜晶体管结构层和所述第一金属层上制备钝化层;在所述钝化层上刻蚀出两个以上过孔,贯穿所述钝化层,每一过孔与第一金属层或源极相对设置;在所述钝化层上制备第二金属层,其底面的突出部穿过一过孔,且与所述第一金属层电连接。

进一步地,所述阵列基板的制备方法中还包括以下步骤:在所述钝化层上形成所述第二金属层的同时形成第三金属层。

进一步地,所述阵列基板的制备方法中还包括以下步骤:在所述钝化层上形成平坦层;在所述平坦层上形成像素电极;在所述平坦层和所述像素电极上形成像素限定层。

进一步地,所述阵列基板的制备方法中还包括以下步骤:在所述平坦层中刻蚀出第三通孔;在所述像素限定层中刻蚀出第一通孔和第二通孔。

本发明中还提供一种显示装置,所述显示装置中包括如上所述的阵列基板。

本发明的优点是:

本发明中所提供的一种阵列基板及其制备方法中,在绑定区的第一金属层上方增设了一层信赖性高的第二金属层,通过第二金属层保护第一金属层,避免后续制程中蚀刻液腐蚀第一金属层,提高了阵列基板的稳定性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

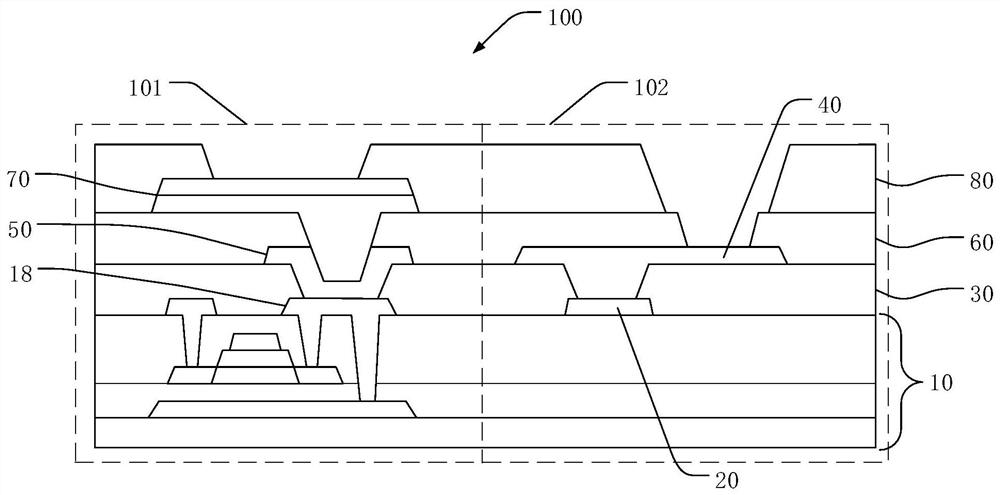

图1为本发明实施例中阵列基板的层状结构示意图;

图2为本发明实施例中阵列基板的层状结构示意图;

图3为本发明实施例中阵列基板制备方法的流程示意图;

图4为本发明实施例中步骤S10后阵列基板的层状结构示意图;

图5为本发明实施例中步骤S20后阵列基板的层状结构示意图;

图6为本发明实施例中步骤S30后阵列基板的层状结构示意图;

图7为本发明实施例中步骤S40后阵列基板的层状结构示意图;

图8为本发明实施例中步骤S50后阵列基板的层状结构示意图。

图中部件表示如下:

阵列基板100;

显示区101; 绑定区102;

薄膜晶体管结构层10; 基板11;

遮光层12; 缓冲层13;

有源层14; 栅极绝缘层15;

栅极16; 层间介质层17;

源极18; 漏极19;

第一金属层20; 钝化层30;

第二金属层40; 第三金属层50;

平坦层60; 像素电极70;

反射层71; 透光层72;

像素限定层80; 第一通孔81;

第二通孔82; 第三通孔61;

过孔31; 连接孔62。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本申请,并不用于限制本申请。在本申请中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

发明实施例中还提供一种显示装置,所述显示装置中包括一阵列基板100、有机发光器件等显示器件。所述显示装置可以为任何带有显示功能的显示器件,例如手机、笔记本电脑、电视机等。

如图1所示,所述阵列基板100中具有一显示区101和与所述显示区101连接的绑定区102,所述显示区101用于显示画面,所述绑定区102用于与连接覆晶薄膜等部件。所述阵列基板100中包括薄膜晶体管结构层10、第一金属层20、钝化层30、第二金属层40以及第三金属层50。

如图2所示,所述薄膜晶体管结构层10中具有绝缘材料层和导电材料层。所述绝缘材料层包括基板11、缓冲层13、栅极绝缘层15以及层间介质层17,所述导电材料层包括遮光层12、有源层14、栅极16、源极18以及漏极19。其中,所述基板11、所述缓冲层13以及所述层间介质层17从所述阵列基板100的显示区101延伸至所述绑定区102,而所述导电材料层均位于所述显示区101内。

所述基板11为绝缘基板,例如玻璃基板、石英基板。所述遮光层12设于所述基板11的一表面上,所述缓冲层13设于所述基板11上并覆盖所述遮光层12。所述有源层14设于所述缓冲层13远离所述遮光层12的一表面上,并与所述遮光层12相对设置。其中,有源层14中具有两个连接端以及位于两个连接端之间的沟道区。所述栅极绝缘层15设于所述有源层14远离所述缓冲层13的一表面上,并与所述有源层14的沟道区相对设置。所述栅极16设于所述栅极绝缘层15远离所述有源层14的一表面上。所述层间介质层17设于所述缓冲层13上,并覆盖所述有源层14、所述栅极绝缘层15以及所述栅极16。

所述源极18和所述漏极19均设于所述层间介质层17远离所述栅极16的一表面上,并且所述源极18和所述漏极19分别对应于所述有源层14的两端。所述源极18的底面具有两个突出部,其中一突出部穿过所述层间介质层17与所述有源层14的一连接端电连接,其另一突出部穿过所述层间介质层17和所述缓冲层13与所述遮光层12电连接。所述漏极19的底面具有一个突出部,其突出部闯过所述层间介质层17与所述有源层14的另一连接端电连接。

所述遮光层12一般采用不透光的金属材料制成,其用于为所述有源层14遮光,防止光线照射而影响有源层14的工作,避免薄膜晶体管产生阈值电压负漂现象。同时,所述薄膜晶体管结构层10的源极18与所述遮光层12电连接,使所述遮光层12上也能产生稳定的电压,避免产生浮栅效应,从而有效提升阵列基板100的工作稳定性。所述缓冲层13、所述栅极绝缘层15以及所述层间介质层17采用硅氧化物、硅氮化物等无机材料制备而成。所述缓冲层13用于减缓生产运输过程中对显示面板器件的冲击力,同时将所述遮光层12与所述有远程之间绝缘隔离。所述栅极绝缘层15和所述层间介质层17用于绝缘保护显示面板中的栅极16、源极18、漏极19等导电走线,防止走线之间发生短路。

所述薄膜晶体管结构层10通过对栅极16施加电流电压,从而产生电场,该电场会促使所述有源层14的沟道区产生感应电荷,改变导电沟道厚度,从而达到控制源极18和漏极19电流的目的,实现对显示装置中每一子像素的驱动。

如图1所示,所述第一金属层20与所述薄膜晶体管结构层10中的源极18和漏极19的顶部同层设置,其设于所述绑定区102内的层间介质层17上。所述第一金属层20与所述薄膜晶体管结构层10中的源极18和漏极19采用同一金属材料,所述金属材料一般为铜。所述第一金属层20作为绑定走线用于与覆晶薄膜、柔性电路板等部件电连接,并传输覆晶薄膜或柔性电路板上的IC芯片所发出的控制信号。

所述钝化层30设于所述层间介质层17上并覆盖所述源极18、所述漏极19以及所述第一金属层20。所述钝化层30一般采用绝缘的无机材料,其用与钝化保护所述源极18、所述漏极19以及所述第一金属层20。

所述第二金属层40设于所述钝化层30远离所述第一金属层20的一表面上,其位于所述绑定区102内,并与所述第一金属层20相对设置。所述第二金属层40的底面具有一突出部,其突出部贯穿所述钝化层30与所述第一金属层20电连接。所述第一金属层20的宽度小于或等于所述第二金属层40的宽度,且所述第一金属层20在所述薄膜晶体管结构层10上的正投影完全落入所述第二金属层40在所述薄膜晶体管结构层10上的正投影中。所述第二金属层40采用耐腐蚀、稳定性及信赖性较高以及具有优异导电性能的金属单质或合金或金属氧化物,优选地,金属单质为钼、钛或铝,合金为钼合金、钛合金、铱合金或镍合金,金属氧化物为氧化铟锡、氧化钛或四氧化三铁。所述第二金属层40用于保护所述第一金属层20,防止阵列基板100制程中所采用的蚀刻液腐蚀所述第一金属层20,提高第一金属层20的稳定性。

所述第三金属层50也设于所述钝化层30远离所述源极18的一表面上,其位于所述显示区101内,并与所述源极18相对设置。所述第三金属层50的底面穿过贯穿所述钝化层30与所述源极18电连接。所述第三金属层50与所述第二金属层40采用相同的材料制备而成。所述第三金属层50用于保护所述源极18,防止阵列基板100制程中所采用的蚀刻液腐蚀所述源极18,提高源极18走线的稳定性。

所述阵列基板100中还包括平坦层60、像素电极70以及像素限定层80。

所述平坦层60设于所述钝化层30的顶面上,并覆盖所述第二金属层40和所述第三金属层50。所述平坦层60采用绝缘的无机材料制备而成,其用于将所述阵列基板100的表面平坦化,将绝缘保护所述第二金属层40和所述第三金属层50。

所述像素电极70设于所述平坦层60远离所述第三金属层50的一表面上,其位于所述显示区101内,并且其底部穿过所述平坦层60与所述第三金属层50电连接。如图2所示,所述像素电极70中具有一反射层71以及一透光层72。

所述反射层71设于所述平坦层60的顶面上,其底端具有一突出部,所述突出部贯穿所述平坦层60与所述第三金属层50电连接。所述反射层71采用光线反射率高的导电金属制备而成,所述导电金属可以为银、锡、铝等。所述反射层71用于反射有机发光器件所发出的光线,降低光线损耗,提高显示亮度。

所述透光层72设于所述反射层71远离所述平坦层60的一表面上,并与所述反射层71电连接。所述透光层72为透明导电薄膜,其由金属氧化物制备而成,所述金属氧化物可以为氧化铟锡。

所述像素限定层80设于所述平坦层60上,并覆盖所述像素电极70。如图2所示,所述像素限定层80中具有第一通孔81,所述第一通孔81与所述像素电极70对应设置,并且所述第一通孔81贯穿所述像素限定层80至所述像素电极70的表面,使所述像素电极70的表面裸露。所述有机发光器件可以设于所述第一通孔81中像素电极70的顶面上,并与所述像素电极70电连接。所述像素限定层80用于限定像素的大小,即通过控制其第一通孔81的大小进而控制放置在所述第一通孔81中有机发光器件的大小。

所述像素电极70与通过所述第三金属层50与所述源漏极19层电连接从而获取电能,并传输至有机发光器件中,所述有机发光器件将电能转化为光能从而实现发光显示。

如图2所示,所述像素限定层80中还具有第二通孔82,所述第二通孔82贯穿所述像素限定层80,并且所述第二通孔82与所述第二金属层40相对设置。所述平坦层60中具有第三通孔61,所述第三通孔61贯穿所述平坦层60,并且所述第三通孔61也与所述第二金属层40相对设置。如图1所示,所述第二通孔82与所述第三通孔61相连贯通至所述第二金属层40的顶面,使所述的第二金属层40的顶面裸露,便于第二金属层40与覆晶薄膜等部件搭接。

在本发明实施例中所提供的一种阵列基板100,在绑定区102的第一金属层20上方增设了一层由耐腐蚀、稳定性高的金属或导电金属氧化物制备而成的第二金属层40,并使所述第二金属层40与第一金属层20电连接,在不影响电路连接的同时保护第一金属层20,防止后续制程中蚀刻液对第一金属层20的腐蚀,降低了生产过程中的废品率,提高了阵列基板100的稳定性。

本发明实施例中还提供一种阵列基板100的制备方法,所述制备方法的流程如图3所示,其包括以下步骤:

步骤S10)制备薄膜晶体管结构层10和第一金属层20:通过薄膜晶体管的制程在基板11上依次制备遮光层12、缓冲层13、有源层14、栅极绝缘层15、栅极16、层间介质层17、源极18以及漏极19,并在制备所述源极18和所述漏极19的同时在所述绑定区102的层间介质层17上蚀刻出所述第一金属层20,完成后所述阵列基板100的层状结构如图4所示。

步骤S20)制备钝化层30:在所述第一金属层20和所述薄膜晶体管结构层10上沉积一层无机材料,形成所述钝化层30。通过曝光、显影、蚀刻等制程将所述钝化层30图案化,形成如图5中所示的贯穿所述钝化层30的若干过孔31。其中,所述过孔31与所述薄膜晶体管结构层10的源极18相对设置或与所述第一金属层20相对设置。

步骤S30)制备第二金属层40和第三金属层50:在所述钝化层30远离所述薄膜晶体管结构层10的一表面上制备一层金属材料,并且所述金属材料填充所述钝化层30中的每一个过孔31。将所述金属材料层图案化,形成如图6中所述的与所述第一金属层20连接的第二金属层40以及与所述源极18连接的第三金属层50。其中,所述第二金属层40的突出部形成于与所述第一金属层20相对设置的过孔31中。

步骤S40)制备平坦层60:在所述钝化层30的顶面上沉积一层无机材料,形成所述平坦层60,所述平坦层60覆盖所述第二金属层40和第三金属层50。通过曝光、显影、蚀刻等制程将所述平坦层60图案化,形成如图7中所示的与所述第二金属层40相对设置的第三通孔61和与所述第三金属层50相对设置的连接孔62。

步骤S50)制备像素电极70:在所述平坦层60上成绩一层金属材料层,并使所述金属材料填充所述平坦层60中的连接孔62。将所述金属材料层图案化,形成一反射层71,所述反射层71的突出部形成于所述连接孔62中。在所述反射层71上制备一层金属氧化物层,并将所述金属氧化物层图案化,形成一透光层72。如图8所示,所述反射层71和所述透光层72组合形成所述像素电极70。

步骤S60)制备像素限定层80:在所述平坦层60的顶面沉积一层无机材料,形成所述像素限定层80,所述像素限定层80覆盖所述像素电极70。将所述平坦层60图案化,形成如图1中所示的与所述像素电极70相对设置的第一通孔81和与所述第三通孔61相对设置的第二通孔82,完成所述阵列基板100的制备。

在本发明实施例中所提供的一种阵列基板100及其制备方法中,在绑定区102的第一金属层20上方增设了一层由耐腐蚀、稳定性高的金属或导电金属氧化物制备而成的第二金属层40,并使所述第二金属层40与第一金属层20电连接,在不影响电路连接的同时保护第一金属层20,防止后续制程中蚀刻液对第一金属层20的腐蚀,降低了生产过程中的废品率,提高了阵列基板100的稳定性。

- 一种阵列基板、显示装置以及阵列基板的制备方法

- 阵列基板的制备方法、阵列基板、显示面板和显示装置