充气轮胎

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种具有刺孔密封的充气轮胎,并且更具体地,涉及一种具有刺孔密封特征的无内胎型充气橡胶轮胎。本发明特别涉及一种充气轮胎,具体地是一种在其内表面上具有密封剂层的充气轮胎,该密封剂层承载至少一个噪声衰减元件。

背景技术

自密封充气轮胎在被尖锐物体诸如钉子或螺钉刺穿后,通常减缓或防止气压损失以及随之而来的轮胎放气。为刺穿密封剂充气轮胎提出了多种方法,密封剂和轮胎构造。然而,这些方法中的大多数都有缺点。

在现有技术中已知在密封剂材料上设置噪声衰减元件以减小在驾驶期间由轮胎产生的噪声,特别是由轮胎腔共振引起的噪声。不幸的是,噪声衰减元件在密封剂材料上的附接可能会由于与衰减元件的相互作用而对密封剂材料的密封性能产生负面影响,这在轮胎刺穿的情况下可能阻止密封剂材料履行其作为密封剂的功能。此外,与不具有此类材料的轮胎相比,在轮胎的内衬上设置密封剂材料和/或泡沫材料还可能导致在由密封剂和/或衰减材料覆盖的区域中的热量积聚。因此,期望提供改进的轮胎,其具有良好的密封剂性能和/或有限的热量积聚以及由于轮胎腔共振而产生的低噪声生成。

发明内容

本发明的第一目的可以是提供一种具有轮胎腔的先进的充气轮胎,该轮胎腔具有附接到密封剂材料层的一个或多个声音衰减元件。

本发明的另一个目的可以是提供一种具有一个或多个声音衰减元件和密封剂层的先进的充气轮胎,该轮胎具有良好的密封性质和/或有限的热量积聚,特别是在密封剂层径向上方。

本发明的又一个目的是提供一种具有成本效益的轮胎,其具有良好的声音衰减和密封性质。

本发明由独立权利要求限定。另外的优选实施例由从属权利要求以及在下文中的概述和描述中限定。

因此,在本发明的第一方面中,提供了一种充气轮胎,该轮胎包括胎面部分、两个胎圈部分、在胎面部分和相应胎圈部分之间延伸的两个侧壁、限定轮胎腔的内表面(可选地,由内衬形成)、在轮胎腔内在胎面部分径向下方(或径向内侧)覆盖内表面的密封剂材料层、至少一个噪声衰减带或元件,其沿周向方向并在密封剂材料层的径向内侧上部分覆盖并附接到密封剂材料。密封剂材料层具有支撑噪声衰减带的至少一个高台区域和在轴向上设置在该高台区域旁边的一个或多个底部区域,并且其中该高台区域在径向内部方向上从底部区域延伸出。换句话说,高台区域或支撑噪声衰减带的区域相对于底部区域在径向内部方向上升高。根据本发明的轮胎在噪声衰减带下方包括密封剂材料的高台区域,该轮胎在衰减带下方提供了较大量的密封剂材料。在轴向上在衰减带旁边的底部区域中的密封剂材料的厚度小于在高台区域中的密封剂材料的厚度,这改善了底部区域中的轮胎朝向轮胎腔的冷却。同时,在高台区域中密封剂层的增加的厚度帮助提供良好的密封性能,尽管在刺穿的情况下可以将密封剂材料的流动限制在轮胎的内表面和噪声衰减带之间。因此,在需要处(即,在衰减带下面)设置了较大的密封剂厚度,并且在衰减带旁边在轴向上设置了较小的密封剂厚度,以便节省成本并改善这些底部区域中的导热性。

在一个实施例中,高台区域以密封剂材料层的总轴向宽度的至多20%(或在一个实施例中至多10%)延伸超过噪声衰减带的每个横向或轴向侧。特别地,可能不期望具有比噪声衰减带的底部表面大得多的高台区域,因为这可能导致密封剂材料的导热率降低和更高成本。然而,可能期望具有高台区域,其轴向延伸超过在高台区域中附接到密封剂层的噪声衰减带。例如,这可以帮助确保即使稍微错位的噪声衰减带仍由足够量的密封剂材料支撑。

在另一个实施例中,底部区域在噪声衰减带旁边在轴向上在密封剂层的总轴向宽度的20%至80%上延伸。因此,底部区域在密封剂材料层的表面或宽度的大部分上延伸。

在另一个实施例中,高台区域至少在噪声衰减带的轴向宽度上轴向延伸。这可以帮助向噪声衰减带提供良好支撑。

在另一个实施例中,高台区域至多在噪声衰减带的轴向宽度上轴向延伸。

在另一个实施例中,高台区域在噪声衰减带的轴向宽度的60%至90%的范围内的宽度上轴向延伸。此种相对较窄的高台可以节省密封剂材料并减少热量积聚。

在另一个实施例中,高台区域在噪声衰减带的轴向宽度的60%至90%的范围内的宽度上连续地轴向延伸。连续延伸可以帮助避免可能损害冷却的气穴。

在此类实施例中,高台区域仅在噪声衰减带径向下方延伸(即不在噪声衰减带旁边在轴向上延伸)。

在另一个实施例中,高台区域在噪声衰减带的轴向宽度的60%至120%的范围内的宽度上轴向地(并且优选连续地)延伸。因此,在此实施例中,高台区域也可以比噪声衰减带的轴向宽度更宽。再次,此特征可以帮助使条带的放置容易。在另一个实施例中,密封剂材料层的轴向宽度在总轮胎宽度的60%至95%(优选地65%至90%)的范围内。总轮胎宽度确定为未安装和未充气状态下轮胎的最大轴向(外部)宽度。

在另一个实施例中,噪声衰减带包括多孔材料和/或以下材料中的一种或多种:聚氨酯泡沫(例如,聚醚-氨基甲酸酯、聚酯-氨基甲酸酯)、三聚氰胺泡沫、聚丙烯泡沫、泡沫橡胶(例如,EPDM、氯丁橡胶基)、基于天然材料的泡沫(例如,纤维素、基于壳聚糖的泡沫)、非织造材料(例如,由聚酯、聚酰胺、PE、PET、PP、纤维素、棉、羊毛或丝绸的熔喷、纺丝或电纺或天然纤维制成的毡)。换句话说,噪声衰减带可以由多孔材料制成。特别地,当使用此类材料时,在高台区域内可能期望更大厚度的密封剂材料,以便改善穿刺密封性能。术语阻尼(damping)和衰减(dampening)在本文中可互换使用。

在又一个实施例中,沿周向方向(优选地基本上平行)布置多个噪声衰减带。设置多个条带可以减小被噪声衰减材料覆盖的连续区域的尺寸,并因此可以改善在条带径向上方在轮胎中的热量积聚性能。此条带附接到的相应高台区域也可以沿周向方向延伸。

在又一个实施例中,条带沿周向长度延伸,沿轮胎的轴向中心处的内表面测量,该周向长度对应于轮胎的内圆周的至少50%(优选地,至少80%)。

在又一个实施例中,噪声衰减带的轴向宽度在密封剂材料层的总轴向宽度的20%至50%的范围内。特别地,可能期望具有有限轴向宽度的噪声衰减带,以便避免在噪声衰减元件附接的轮胎的区域中不必要的热量积聚。通常,在非限制性示例中噪声衰减带可以具有多边形、例如矩形横截面。

在又一个实施例中,高台区域具有基本上恒定的厚度。基本上恒定的厚度在本文中是指厚度与平均厚度值的偏差不超过10%(或甚至不超过5%)。

在又一个实施例中,高台区域的厚度比底部区域的厚度大至少15%,优选地大至少20%。通常,密封剂材料层的厚度垂直于轮胎的内表面(密封剂材料附接到该内表面)测量,例如垂直于内衬(如果存在)测量。在区域、特别是底部区域具有变化的厚度(例如,沿横向或轴向方向变化)的情况下,厚度应理解为平均厚度。术语横向方向在本文中应包括例如轴向和周向方向。

在又一个实施例中,高台区域的厚度比底部区域的厚度大至多100%。例如,高台区域的厚度可以比底部区域的厚度大15%至100%。高台区域的厚度可以比底部区域的厚度大20%至90%,比底部区域的厚度大30%至80%,或者比底部区域的厚度大40%至70%。

在又一个实施例中,底部区域优选地在其轴向宽度的至少80%上具有(沿着和)垂直于内表面测量的基本上恒定的密封剂材料厚度。上面已经给出了基本上恒定的厚度的定义。

在又一个实施例中,密封剂材料层具有在高台区域和底部区域之间(横向地)延伸的肩部区域。换句话说,所述肩部区域可以邻近所述高台区域和/或底部区域。

在又一个实施例中,所述肩部区域(中的每个)在小于密封剂材料层的轴向宽度的10%上轴向地延伸。

在又一个实施例中,噪声衰减带没有面向密封剂材料层的涂层和/或箔。特别地,此实施例帮助提供成本有效的轮胎。

在又一个实施例中,噪声衰减带是密度在0.01g/cm

在又一个实施例中,噪声衰减带或材料可以由以下一种或多种组成:聚氨酯泡沫、聚乙烯泡沫、泡沫橡胶等。合适的聚氨酯泡沫通常通过在合适的发泡剂存在下二异氰酸酯和多元醇的聚合而制成。在本发明的实践中可以使用各种各样的橡胶泡沫,其中通常使用天然橡胶、合成聚异戊二烯橡胶、聚丁二烯橡胶、丁腈橡胶和苯乙烯-丁二烯橡胶泡沫。此类泡沫橡胶通常通过用化学发泡剂使天然或合成橡胶胶乳发泡而制成。化学发泡剂通常为偶氮化合物,例如偶氮二甲酰胺、肼化合物、卡巴肼、四唑、亚硝基化合物,和/或碳酸盐,诸如碳酸氢钠。

在另一个实施例中,噪声衰减元件由开孔泡沫材料制成。优选地,此种材料包括在材料中(所有孔中的)55%至95%(或优选地60%至90%)的开孔。开孔可以理解为具有至少一个孔口的孔。换句话说,开孔没有完全封闭或没有被孔壁完全包围。闭孔泡沫不会落入上述范围,因为这种泡沫类型的大多数孔是封闭的。完全或几乎完全网状的泡沫也不会落在该范围下,因为它几乎没有壁并且相反构成了开放网格。无论孔是开放的还是不开放的(即封闭的)可以例如通过光学显微镜、SEM或NMR确定。孔大小通常可从10 µm至1 mm(最大直径)的范围变化。

在另一个实施例中,噪声衰减材料适于和/或用于衰减轮胎腔噪声,特别是在100Hz至300 Hz的范围内,或在100 Hz至200 Hz或200 Hz至300 Hz的范围内。如本文中所述,术语“轮胎腔”应为由轮胎内表面(或,如果存在,则由轮胎内衬)包围的体积,尤其是在未安装和未充气状态下,且该体积由接触两个胎圈部分的径向最内边缘的(假想)周向环形面封闭。

在又一个实施例中,充气轮胎还具有胎体和布置在胎面部分与胎体之间的束带部分。

在又一个实施例中,密封剂材料层包括以下部分或由以下部分制成:

i)轴向相邻的密封剂材料带,其绕轮胎的轴线并沿轮胎的内表面周向延伸;

ii)一种或多种密封剂材料带,其绕轮胎的轴线并沿轮胎的内表面螺旋缠绕;

特别地,以便形成密封剂材料层,和/或更特别地,以便形成轴向连续的密封剂材料层。

由于这些条带可以具有除矩形横截面之外的其他横截面,诸如基本上椭圆形、基本上圆形或基本上多边形的横截面,因此,使此类条带彼此相邻可以引起具有波状表面轮廓的表面粗糙度。高台区域和底部区域可表现出由制造引起的此种轻微的表面图案。

在又一个实施例中,所述密封剂材料带在高台区域中的厚度大于在底部区域中的厚度(例如,对应于层厚度的上述实施例)。可替代地或另外,多个密封剂材料带或密封剂材料带的层在高台区域彼此叠置(径向地)布置(例如,以便形成高台区域)。例如,这可以是彼此叠置的两层带。此类布置对于提供从(多个)底部区域延伸出的高台区域是特别有益的。

在又一个实施例中,一个或多个密封剂材料带螺旋地(例如,相对于轮胎的赤道平面(EP)以小于5°或甚至小于2°的角度)布置,或基本上周向地(即相对于轮胎的赤道平面以约0°或0°的角度)并沿轮胎的内表面布置。

在又一个实施例中,衰减带绕轮胎的(中心)轴线延伸。换句话说,衰减带可以螺旋地附接到密封剂层。

在又一个实施例中,高台区域的(径向)厚度在3 mm至10 mm(优选地3或4 mm至8mm)的范围内,并且底部区域的厚度在2 mm至6 mm(优选地3 mm至5 mm)的范围内。优选地,厚度差为至少0.5 mm,至少0.8 mm或甚至至少1 mm或甚至至少1.5 mm。另外地或可替代地,厚度差可以为至多3 mm,优选地至多2 mm或至多1.5 mm。

在又一个实施例中,噪声衰减带(直接)粘附到密封剂材料。换句话说,密封剂材料和噪声衰减元件之间的分界面没有附加的粘合剂或胶。更确切地说,密封剂材料的粘性将噪声衰减带保持在适当位置。

在又一个实施例中,密封剂材料是以下中的一种或多种:丁基橡胶基组合物、聚丁烯基组合物、聚异戊二烯基组合物、天然橡胶基组合物、聚氨酯基组合物、乳液苯乙烯-丁二烯橡胶基组合物、EPDM基组合物和硅酮基组合物。例如,密封剂材料可以是丁基橡胶和聚异丁烯的共混物,如美国专利4,895,610中所述。为了描述此类共混物以及可将其并入轮胎中的方法的目的,美国专利4,895,610的教导通过引用并入本文。在另一个实施例中,密封剂材料可以由膨胀固体组成,所述膨胀固体包括由美国专利9,802,446描述的可膨胀的石墨烯结构和微球。为了描述这种密封剂材料的目的,美国专利9,802,446的教导通过引用并入本文。在另一个实施例中,密封剂材料组合物可以由至少一种非卤化丁基橡胶和2,2'-二苯甲酰胺基-二苯基二硫化物组成,该密封剂材料组合物的粘度允许密封剂材料组合物在轮胎成型过程期间并入轮胎中并降解至较低粘度,该较低粘度允许所得的降解密封剂材料组合物流入轮胎中的刺孔中并密封该刺孔。该密封剂组合物在美国专利8,360,122中更详细描述。为了描述此类密封剂组合物的目的,美国专利8,360,122的教导通过引用并入本文。

在本发明的第二方面中,提供了一种充气轮胎,该轮胎包括胎面部分、两个胎圈部分、在胎面部分和相应胎圈部分之间延伸的两个侧壁、限定轮胎腔的内表面、在轮胎腔内在胎面部分径向下方覆盖内表面的密封剂材料层、至少一个噪声衰减元件,其在密封剂材料层的径向内侧上部分地覆盖并附接到密封剂材料,其中密封剂材料层具有支撑噪声衰减元件的至少一个高台区域和在该高台区域旁边横向设置的一个或多个底部区域,并且其中高台区域在径向内部方向上从底部区域延伸出。密封剂材料层包括A)一个或多个密封剂材料带,其绕轮胎的轴线并沿轮胎的内表面螺旋地缠绕;或B)轴向相邻的密封剂材料带,其绕轮胎的轴线并沿轮胎的内表面周向延伸(以便形成密封剂材料层)。上面已经描述了提供高台区域的优点。此外,通过一个或多个(基本上平行的)条带提供密封剂材料层是特别期望的,因为这允许有效地产生具有不同厚度的高台区域和底部区域。

在一个实施例中,所述密封剂材料带在高台区域中的厚度大于在底部区域中的厚度。这种应用方式允许在批量生产中容易地提供高台区域。

在另一个实施例中,多层密封剂材料带在高台区域中彼此叠置布置。这是提供高台区域的另一种优选方式,特别是在批量生产中。

在又一个实施例中,噪声衰减元件具有以下形状中的一个或多个:条带、块和片。可以基于特定应用选择形状。噪声衰减带可具有更容易应用于批量生产的优点,特别是在需要相对大体积的噪声衰减材料时。

在又一个实施例中,噪声衰减元件是噪声衰减泡沫块或片,并且其中多个此类块或片优选地彼此间隔开地附接到密封剂层。

在又一个实施例中,高台区域以密封剂材料层的总轴向宽度的至多20%(或在一个实施例中至多10%)延伸超过噪声衰减元件的每个横向或轴向侧。特别地,可能不期望具有比噪声衰减元件的底部表面大得多的高台区域,因为这可能导致密封剂材料的导热率降低和更高成本。然而,可能期望具有高台区域,其横向或轴向延伸超过在高台区域中附接到密封剂层的噪声衰减元件。例如,这可以帮助确保即使稍微错位的噪声衰减元件仍由足够量的密封剂材料支撑。

在另一个实施例中,高台区域至少在噪声衰减元件的横向或轴向宽度上横向或轴向延伸。

在另一个实施例中,高台区域至多在噪声衰减元件的横向或轴向宽度上横向或轴向延伸。

在另一个实施例中,高台区域在噪声衰减元件的横向或轴向宽度的60%至90%的范围内的宽度上横向或轴向延伸。

在另一个实施例中,高台区域在噪声衰减元件的横向或轴向宽度的60%至90%的范围内的宽度上连续地横向或轴向延伸。

在此类实施例中,高台区域仅在(多个)噪声衰减元件径向下方延伸(即,不在噪声衰减元件旁边轴向延伸)。

在另一个实施例中,高台区域在噪声衰减元件的横向或轴向宽度的60%至120%的范围内的宽度上横向或轴向(并且优选连续地)延伸。因此,在此实施例中,高台区域也可以比噪声衰减元件的横向或轴向宽度更宽。

在另一个实施例中,底部区域在密封剂层的总轴向宽度的20%至80%上在噪声衰减元件旁边横向或轴向延伸。因此,底部区域在密封剂材料层的表面或宽度的大部分上延伸。

在另一个实施例中,密封剂材料层的轴向宽度在总轮胎宽度的60%至95%(优选地65%至90%)的范围内。

在另一个实施例中,噪声衰减元件包括已经如上关于噪声衰减带所述的材料。

在又一个实施例中,多个噪声衰减带沿周向方向布置(优选地基本上平行)。

在又一个实施例中,噪声衰减带或多个带沿对应于轮胎的内圆周的至少50%(优选地,至少80%)的周向长度延伸,该周向长度在轮胎的轴向中心处沿轮胎的内表面测量。

在又一个实施例中,噪声衰减元件的轴向宽度在密封剂材料层的总轴向宽度的20%至50%的范围内。特别地,可能期望具有有限轴向宽度的噪声衰减元件,以便避免在噪声衰减元件附接的轮胎区域中不必要的热量积聚。

在又一个实施例中,高台区域具有基本上恒定的厚度。基本上恒定的厚度在本文中应意味着厚度与平均厚度值(此处在高台区域上)的偏差不超过10%(或甚至不超过5%)。

在又一个实施例中,高台区域的厚度比底部区域的厚度大至少15%,优选地大至少20%。通常,密封剂材料层的厚度垂直于轮胎的内表面(密封剂材料附接到轮胎的内表面)测量,例如垂直于内衬(如果存在)。在区域,特别是底部区域具有变化的厚度(例如,沿横向方向变化)的情况下,厚度应理解为平均厚度。

在又一个实施例中,高台区域的厚度比底部区域的厚度大至多100%。例如,高台区域的厚度可以比底部区域的厚度大15%至100%。高台区域的厚度可以比底部区域的厚度大20%至90%,比底部区域的厚度大30%至80%,或者比底部区域的厚度大40%至70%。

在又一个实施例中,底部区域优选地在其(最大)轴向宽度的至少80%上具有(沿着和)垂直于内表面测量的基本上恒定的密封剂材料厚度。上面已经给出了基本上恒定厚度的定义。

在又一个实施例中,密封剂材料层具有在高台区域和底部区域之间(横向)延伸的肩部区域。换句话说,所述肩部区域可以邻近所述高台区域和/或底部区域。

在又一个实施例中,所述肩部区域(中的每个)横向地,特别是轴向地在密封剂材料层的轴向宽度的小于10%上延伸。

在又一个实施例中,噪声衰减元件没有面向密封剂材料层的涂层和/或箔。特别地,此实施例帮助提供成本有效的轮胎。

在又一个实施例中,噪声衰减元件是密度在0.01 g/cm

在又一个实施例中,噪声衰减元件可以是与上文已经关于噪声衰减带所述的相同的材料。

在又一个实施例中,(多个)密封剂材料带,或换句话说(多个)胎圈,一起形成密封剂材料层。

在又一个实施例中,一个或多个密封剂材料带螺旋地(例如,相对于轮胎的赤道平面(EP)以小于5°或甚至小于2°的角度)布置,或基本上周向地(即相对于轮胎的赤道平面以约0°或0°的角度)并沿轮胎的内表面布置。

在又一个实施例中,衰减带绕轮胎的(中心)轴线延伸。换句话说,衰减带螺旋地附接到密封剂层。

在又一个实施例中,高台区域的(径向)厚度在3mm至10mm的范围内(优选地3或4mm至8mm),并且底部区域的厚度在2 mm至6 mm(优选地3 mm至5 mm)的范围内。优选地,厚度差为至少0.5 mm,至少0.8 mm或甚至至少1 mm或甚至至少1.5 mm。另外地或可替代地,厚度差可以为至多3 mm,优选地至多2 mm或至多1.5 mm。

在又一个实施例中,噪声衰减元件(直接)粘附到密封剂材料。换句话说,密封剂材料和噪声衰减元件之间的分界面没有附加的粘合剂或胶。更确切地说,密封剂材料的粘性将噪声衰减带保持在适当位置。

在本发明的第三方面,提供了一种制造充气轮胎的方法,该方法包括以下步骤中的一个或多个:

(1)提供充气轮胎(特别是未固化的充气轮胎),该充气轮胎包括两个(轴向相对的)胎圈部分、胎面部分和将(多个)相应胎圈部分与胎面部分连接或结合的两个侧壁;

(2)固化(或换句话说硫化)轮胎;

(3)通过将一个或多个密封剂材料带施加到内表面上,并在所述密封剂材料层中形成密封剂材料的至少一个高台区域,在固化轮胎的内表面上(例如,在内衬上)形成密封剂材料层,该高台区域在所述密封剂材料层中从一个或多个底部区域延伸出;

(4)将至少一个噪声衰减元件附接到至少一个高台区域上。

在一个实施例中,通过绕轮胎的轴线并沿轮胎的内表面螺旋地施加一个或多个密封剂材料带来形成密封剂材料层。

在另一个实施例中,形成密封剂材料层的步骤包括使轮胎绕其旋转轴线旋转,并将密封剂材料带挤出到轮胎的旋转内表面上。

在又一个实施例中,带由挤出头和/或模具挤出,该挤出头和/或模具在密封剂材料带的挤出期间在轮胎的轴向方向上可移动或被移动。与轮胎的所述旋转一起,周向或螺旋带可被施加到轮胎的内表面。

在另一个实施例中,通过施加(同时或随后)轴向相邻的密封剂材料带形成密封剂材料层,该密封剂材料带绕轮胎的轴线并沿轮胎的内表面周向延伸。

在又一个实施例中,所述带被挤出或施加,其中在高台区域中的厚度大于在底部区域中的厚度。

在又一个实施例中,在高台区域中,多层带(特别是2层或3层)彼此叠置布置。

在又一个实施例中,密封剂材料带的轴向宽度在2 mm至15 mm的范围内,优选地在5 mm至12 mm的范围内,或者甚至更优选地在7.5 mm至12 mm或8 mm至15 mm的范围内。

在又一个实施例中,密封剂材料带的厚度在高台区域中比在底部区域中大至少15%。

在又一个实施例中,通过以下一种或多种方式在高台区域中设置更大厚度的密封剂材料带:以比在底部区域中更高的速度挤出密封剂材料带;以比在底部区域中更高的压力挤出密封剂材料带;使用具有较大出口直径的(挤出)模具;使用具有可调节、特别是可扩大的出口直径的挤出模具;在高台区域中挤出带时,与在底部区域中挤出带时相比,使轮胎更慢地绕其旋转轴线旋转。

密封剂材料带的上述应用对于使用基本上在周向方向上延伸的噪声衰减带特别受关注。然而,即使在使用噪声衰减块、周向不连续的条带或片的情况下,也可以诸如通过上述实施例的方法在高台区域之间沿周向产生底部区域。

在又一个实施例中,该方法还包括施加一个或多个密封剂材料带的第一层的步骤,该密封剂材料层带的第一层形成底部区域和高台区域的底部,以及施加一个或多个密封剂材料带的第二层的进一步的步骤,第二层密封剂材料带形成高台区域的顶部。

本发明提供以下技术方案:

1. 一种充气轮胎(1、1’、1’’、1’’’),其包括胎面部分(10)、两个胎圈部分(3)、在所述胎面部分(10)和相应胎圈部分(3)之间延伸的两个侧壁(2)、限定轮胎腔(6)的内表面、在所述轮胎腔(6)内在所述胎面部分(10)径向下方覆盖所述内表面的密封剂材料层(30、31、34、35)、至少一个噪声衰减带(20、21、22、24、25),所述噪声衰减带沿周向方向并在所述密封剂材料层(30、31、34、35)的径向内侧上部分覆盖所述密封剂材料并附接到所述密封剂材料,

其中所述密封剂材料层(30、31、34、35)具有支撑所述噪声衰减带(20、21、22、24、25)的至少一个高台区域(40、41、42、44、45、46),和轴向设置在所述高台区域(40、41、42、44、45、46)旁边的一个或多个底部区域(50、51、52、53、54、55、56),并且其中所述高台区域(40、41、42、44、45、46)在径向内部方向上从所述底部区域(50、51、52、53、54、55、56)延伸出。

2. 根据方案1所述的充气轮胎,其中所述高台区域(40、41、42、44、45、46)以所述密封剂材料层(30、31、34、35)的总轴向宽度的至多20%延伸超过所述噪声衰减带(20、21、22、24、25)的每个轴向侧;以及/或者

其中所述底部区域(50、51、52、53、54、55、56)在所述噪声衰减带(20、21、22、24、25)旁边沿轴向在所述密封剂材料层(30、31、34、35)的总轴向宽度的20%至80%上延伸;以及/或者

其中所述高台区域(40、41、42、44、45、46)具有基本上恒定的径向厚度。

3. 根据方案1或2所述的充气轮胎,其中所述高台区域(40、41、42、44、45、46)在所述噪声衰减带(20、21、22、24、25)的轴向宽度的60%至120%、优选地60%至90%的范围内的宽度上轴向延伸。

4. 根据前述方案中的一项或多项所述的充气轮胎,

其中所述噪声衰减带(20、21、22、24、25)沿周向长度延伸,所述周向长度对应于在所述轮胎(1、1’、1’’、1’’’)的轴向中心处沿所述内表面测量的所述轮胎(1、1’、1’’、1’’’)的内圆周的至少50%,优选地至少80%;以及/或者

其中所述噪声衰减带(20、21、22、24、25)的轴向宽度在所述密封剂材料层(30、31、34、35)的总轴向宽度的20%至50%的范围内。

5. 根据前述方案中的一项或多项所述的充气轮胎,其中所述密封剂材料层(30、31、34、35)具有在所述高台区域(40、41、42、44、45、46)和所述底部区域(50、51、52、53、54、55、56)之间延伸的肩部区域,并且其中所述肩部区域可选地在小于所述密封剂材料层(30、31、34、35)的轴向宽度的10%上轴向延伸。

6. 根据前述方案中的一项或多项所述的充气轮胎,其中所述底部区域(50、51、52、53、54、55、56)具有垂直于所述轮胎(1、1’、1’’、1’’’)的所述内表面测量的基本上恒定的密封剂材料厚度。

7. 根据前述方案中的一项或多项所述的充气轮胎,其中所述噪声衰减带(20、21、22、24、25)没有面向所述密封剂材料层(30、31、34、35)的涂层或箔。

8. 根据前述方案中的一项或多项所述的充气轮胎,

其中所述噪声衰减带(20、21、22、24、25)包括多孔材料;以及/或者

其中所述噪声衰减带(20、21、22、24、25)是聚合物泡沫材料带,可选地具有在0.01g/cm

其中所述密封剂材料是以下中的一种或多种:丁基橡胶基组合物、聚异戊二烯基组合物、天然橡胶基组合物、聚氨酯基组合物、聚丁烯基组合物、乳液苯乙烯-丁二烯橡胶基组合物、EPDM基组合物和硅酮基组合物。

9. 根据前述方案中的一项或多项所述的充气轮胎,其中所述高台区域(40、41、42、44、45、46)的厚度比所述底部区域(50、51、52、53、54、55、56)的厚度大至少15%,和/或比所述底部区域(50、51、52、53、54、55、56)的厚度大至多50%。

10. 根据前述方案中的一项或多项所述的充气轮胎,

其中所述密封剂材料层(30、31、34、35)包括以下中的一个:i)轴向相邻的密封剂材料带,其绕所述轮胎(1、1’、1’’、1’’’)的轴线并沿所述轮胎(1、1’、1’’、1’’’)的所述内表面周向延伸,和ii)一个或多个密封剂材料带,其绕所述轮胎(1、1’、1’’、1’’’)的轴线并沿所述轮胎(1、1’、1’’、1’’’)的所述内表面螺旋地缠绕;以及

其中所述密封剂材料带可选地在所述高台区域(40、41、42、44、45、46)中具有比在所述底部区域(50、51、52、53、54、55、56)中更大的厚度,并且/或者可选地在所述高台区域(40、41、42、44、45、46)中彼此叠置布置。

11. 根据前述方案中的一项或多项所述的充气轮胎,

其中所述高台区域(40、41、42、44、45、46)的径向厚度在3 mm至10 mm的范围内;以及/或者

所述底部区域(50、51、52、53、54、55、56)的厚度在2 mm至6 mm的范围内;以及/或者

其中所述高台区域(40、41、42、44、45、46)和所述底部区域(50、51、52、53、54、55、56)的厚度差为至少0.5 mm,优选地至少1 mm。

12. 一种充气轮胎,其包括:胎面部分(10)、两个胎圈部分(3)、在所述胎面部分(10)和相应胎圈部分(3)之间延伸的两个侧壁(2)、限定轮胎腔(6)的内表面、在所述轮胎腔(6)内在所述胎面部分(10)径向下方覆盖所述内表面的密封剂材料层(30、31、32、34、35)、至少一个噪声衰减元件(20、21、22、23、23’、24、25),所述噪声衰减元件在所述密封剂材料层(30、31、32、34、35)的径向内侧上部分覆盖所述密封剂材料并附接到所述密封剂材料,

其中所述密封剂材料层(30、31、32、34、35)具有支撑所述噪声衰减元件的至少一个高台区域(40、41、42、43、43’、44、45、46),和横向设置在所述高台区域(40、41、42、43、43’、44、45、46)旁边的一个或多个底部区域,并且其中所述高台区域(40、41、42、43、43’、44、45、46)在径向内部方向上从所述底部区域(50、51、52、53、53’、54、55、56)延伸出,以及

其中所述密封剂材料层(30、31、32、34、35)包括:

i)一个或多个密封剂材料带,其绕所述轮胎的轴线并沿所述轮胎(1、1’、1’’、1’’’)的所述内表面螺旋地缠绕,或者

ii)轴向相邻的密封剂材料带,其绕所述轮胎(1、1’、1’’、1’’’)的轴线并沿所述轮胎(1、1’、1’’、1’’’)的所述内表面周向延伸,以便形成所述密封剂材料层(30、31、32、34、35)。

13. 根据权利要求12所述的充气轮胎,其中所述密封剂材料带在所述高台区域(40、41、42、43、43’、44、45、46)中的厚度大于在所述底部区域(50、51、52、53、53’、54、55、56)中的厚度,并且其中所述密封剂材料带的厚度可选地在所述高台区域(40、41、42、43、43’、44、45、46)中比在所述底部区域(50、51、52、53、53’、54、55、56)中大至少15%。

14. 根据方案12或13所述的充气轮胎,其中多层带彼此叠置地布置在所述高台区域(40、41、42、43、43’、44、45、46)中;以及/或者

其中所述密封剂材料带的轴向宽度在2 mm至15 mm的范围内。

15. 一种制造充气轮胎(1、1’、1’’、1’’’),优选地,制造根据前述方案中的一项或多项所述的充气轮胎(1、1’、1’’、1’’’)的方法,所述方法包括以下步骤:

a)提供未固化的充气轮胎,所述充气轮胎包括两个胎圈部分(3)、胎面部分(10)和将相应胎圈部分与所述胎面部分(10)连接的两个侧壁(2);

b)固化所述轮胎(1、1’、1’’、1’’’);

c)通过将一个或多个密封剂材料带施加到所述固化轮胎(1、1’、1’’、1’’’)的内表面上,在所述内表面上形成密封剂材料层(30、31、32、34、35),并且在所述密封剂材料层中形成密封剂材料的至少一个高台区域(40、41、42、43、43’、44、45、46),使得所述高台区域(40、41、42、43、43’、44、45、46)从所述密封剂材料层(30、31、32、34、35)中的一个或多个底部区域(50、51、52、53、53’、54、55、56)延伸出;

d)将至少一个噪声衰减元件(20、21、22、23、23’、24、25)附接到所述至少一个高台区域(40、41、42、43、43’、44、45、46)上。

通常,本发明以及本说明书的不同方面和实施例的特征可以彼此组合。

附图说明

在结合附图考虑以下描述时,本发明的结构、操作和优点将变得更加明显,在附图中:

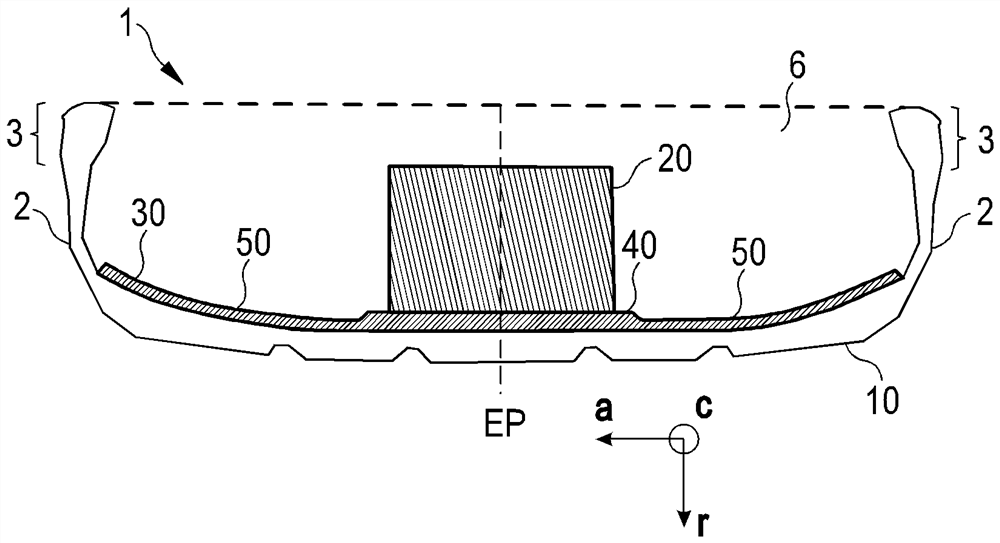

图1示出了轮胎的实施例的示意性截面图,该轮胎包括附接到轮胎腔内的密封剂材料层的噪声衰减带;

图2示出了轮胎的另一个实施例的示意性截面图,该轮胎包括附接到轮胎腔内的密封剂材料层上的两个噪声衰减带;

图3示出了从轮胎腔内的径向内部位置观察的图1的密封剂材料层的示意性局部俯视图;

图4示出了从轮胎腔内的径向内部位置观察的图2的密封剂材料层的示意性局部俯视图;

图5示出了承载两个块状噪声衰减元件的密封剂层的另一个实施例的示意性局部俯视图;

图6示出了具有附接的图1的噪声衰减带的密封剂材料层的示意性局部俯视图,其中示意性地标示了周向密封剂材料带;

图7示出了轮胎的实施例的示意性截面图,该轮胎包括附接到密封剂材料的高台区域的噪声衰减带,该高台区域比噪声衰减带窄;以及

图8示出了轮胎的另一个实施例的示意性截面图,该轮胎包括在该条带下方径向附接到两个高台区域的噪声衰减带。

具体实施方式

图1是根据本发明的非限制性实施例的轮胎1的示意性截面图。示例轮胎1具有胎面部分10、两个胎圈部分3以及将胎面部分10的外轴向边缘与相应的胎圈部分3连接的两个侧壁2。此类轮胎构造在轮胎领域中是已知的。轮胎1具有限定轮胎腔6的内表面。可选地,轮胎可以具有限定轮胎腔6的内衬(图1中未示出)。在轮胎1的内侧或表面上在与胎面部分10相对的区域中设置有密封剂材料层30。密封剂材料层优选地沿轮胎1的内表面在周向方向c和轴向方向a上延伸。噪声衰减元件诸如泡沫带20在密封剂材料层30的高台部分或区域40中附接到密封剂材料层30。在本非限制性示例中,泡沫带20在周向方向上延伸并且在高台区域40的径向内侧上直接附接到密封剂材料层30。在轴向上在高台区域40的旁边或附近,密封剂材料层包括两个底部部分或区域50,其中密封剂材料层30的厚度小于在高台区域40中的厚度。特别地,高台区域40不是由轮胎1(例如,在该实施例中的内衬的)的内表面中的升高产生的。在本实施例中,泡沫带20沿轮胎1的轴向中心线布置,或换句话说,基本上平行于轮胎1的赤道平面EP布置。

为了更好了解,如轮胎几何形状的描述中通常使用的,已在图1中标示出轴向方向a、周向方向c和径向方向r。除非本文中另有指示,否则术语方向不应限于特定取向。轴向方向a可以理解为平行于轮胎1的旋转轴线的方向。周向方向c与轮胎1的旋转轴线同心,并且径向方向r从轮胎1径向延伸,像轮胎领域中常见的那样。

如图1中可见,底部区域50中的密封剂材料的量小于高台区域40中的密封剂材料的量。限制泡沫带20轴向旁边的密封剂材料的量,降低了成本并改善了轮胎1朝向轮胎腔6的导热性。高台区域40中较大的材料厚度改善了泡沫带20下的密封性能。特别地,本发明人发现,与在底部区域50中支撑泡沫带20的相同的薄密封剂材料厚度将不总是引起期望的密封性能。

图2示出了轮胎1’的另一个实施例,与图1的轮胎1类似,该轮胎1’具有胎面部分10、侧壁2、胎圈部分3、空腔6和密封剂材料层31。与图1所示的实施例相比,图2的实施例具有两个高台区域41、42和三个底部区域51、52、53。泡沫带21、22附接到高台区域41、42中的每一个。类似于第一实施例,密封剂材料层31在底部区域51、52、53中具有比在高台区域41、42中更小的厚度,特别是垂直于轮胎1’的内表面测量的厚度。

如图1所示,高台区域41、42可以在轴向上比泡沫带21、22的轴向宽度稍宽。这可以帮助容易将条带21、22在高台区域41、42中到密封剂材料上的定位和/或施加。

图3示出了轮胎腔内的图1的密封剂材料层30的示意性俯视图。泡沫带20在高台区域40中附接到密封剂材料层30。底部区域50设置在高台区域40的两个轴向侧上。

图4示出了另一个示意性俯视图,即如已经关于图2讨论的实施例的俯视图。如图4中可见,两个泡沫带21、22在高台区域41和42中附接到密封剂材料层31。在相应高台区域41、42的每侧上,设置了相应底部区域51、52、53。

根据图5的实施例,在密封剂材料层32上设置块状噪声衰减元件,而不是条状噪声衰减元件。因此,两个噪声衰减块23、23’,例如泡沫块,定位在高台区域43、43’上。在该实施例中,块23、23’和高台区域43、43’具有基本上矩形的形状。然而,本发明应不限于此类形状。相反,噪声衰减材料的块或片的形状可以具有其他形状,并且可以因此选择对应的高台区域的形状。高台区域43、43’被底部部分53’包围。换句话说,高台区域43、43’从横向邻近的底部部分延伸或突出。特别地,“横向”包括轴向和/或周向方向。尽管已经在密封剂材料层32的轴向中心位置示出了噪声衰减块23、23’,但是其他位置将是可能的,诸如在轴向上彼此并排的布置。

图6再次示意性地示出了图1中已经示出的布置,包括关于密封剂材料层30的潜在应用和结构的示例的更多细节。在该实施例中,密封剂材料层30包括多个基本上周向的相邻条带s

图7示出了轮胎1’’的另一个实施例,其具有已经在图1和图2中示出的元件。与那些的实施例相比,噪声衰减带24由不在噪声衰减带24的整个轴向宽度上延伸的密封剂材料层34的高台区域44支撑。对在条带24径向下方的高台区域44设置比条带24的轴向宽度窄的轴向延伸部,帮助节省密封剂材料,同时仍提供足够的密封性质。此外,进一步减少了条带24下方的热量积聚。如关于图1和图2的实施例所讨论的,底部区域54的厚度小于高台区域44的厚度。

图8示出了轮胎1’’’的又一个实施例。关于图7,在可应用之处使用了与图1相同的附图标记。在图8的实施例中,密封剂材料层35具有多个(这里是两个)高台区域45、46,其从底部区域55、56、57径向延伸出。此实施例在相对较宽的噪声衰减带诸如条带25的情况下可以是特别有利的,并且可以帮助节省密封剂材料,同时仍然确保适当的穿刺密封性质。

- 充气轮胎、充气轮胎的模具、二维码的刻印的检查方法、以及制造充气轮胎的方法

- 充气轮胎、充气轮胎的模具、二维码的刻印的检查方法、以及制造充气轮胎的方法