涡轮发动机的具有包括交联结构的辐板的小齿轮

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于用于飞行器涡轮机的具有齿轮系的动力传动装置的领域。

具体地,本发明涉及用于飞行器涡轮机传动轴的小齿轮,以及包括这种类型小齿轮的减速齿轮箱,包括这种类型小齿轮的涡轮机和用于这种类型小齿轮的制造方法。

背景技术

涡轮机的可动部件旋转产生的机械动力通常通过齿轮传动装置传递给飞行器的其他部件。

举例而言,直升机涡轮发动机以已知的方式包括:减速齿轮箱,减速齿轮箱实现连接到自由涡轮的轴与输出轴之间的传动。减速齿轮箱包括齿轮系和附件传动系。基于自由涡轮的旋转运动,减速齿轮系将减速的旋转运动传递给主传动齿轮箱,以用于驱动直升机的转子。附件传动系将旋转运动传递给涡轮发动机运行所必需的不同附件:润滑部件、燃油泵、电力供应部件…

减速齿轮箱中的不同机械力传动链包括具有小齿轮的传动装置,该传动装置以预定的减速比完成传动步骤。

通常,小齿轮包括沿轴线延伸的毂部以及位于毂部周围的轮缘上的齿,其中,该毂部具有用于容纳涡轮机轴的中空的圆柱形空间。在已知的小齿轮中,轮缘通过一个简易的辐板连接到毂部上。简易的辐板可以被视为厚度小于轮缘最大厚度的实心圆盘。圆盘在位于毂部的其中心处穿孔,以使得与小齿轮配合的轴通过。

在航空应用中,为了限制总耗油量并优化部件的可靠性,期望减小涡轮机部件的质量。涡轮机部件质量的降低(通过去除特定区域的材料)不应损害其机械性能,而且适于根据该区域所预期的机械负载来优化部件每个区域的性能。

特别是对于传动装置的小齿轮,在涡轮机的运行期间,应注意轮缘在负载作用下的变形的保持以及小齿轮的模态行为。在小齿轮的轮缘包括位于辐板任一侧的横向悬臂的情况下,这些悬臂在运行期间可能会经历大的振动并且被损坏。

因此,可以提高涡轮机轴的小齿轮的机械性能水平。

此外,为了降低小齿轮的质量,已经提出通过制造多个通孔将小齿轮的实心辐板制成镂空结构。然而,将辐板制成镂空结构会增加风阻损失从而降低小齿轮的性能,并且借此而能够减少的质量仍然不足。

发明内容

因此,需要一种具有较小质量同时具有优化的机械性能的涡轮机轴的小齿轮,以便限制涡轮机的机载质量。期望将力分布在小齿轮的辐板上,以使得包含小齿轮的传动装置在运行期间避免过度的局部机械应力。

具体地,必须限制辐板和轮缘在负载作用下的变形。还期望限制辐板横向面的振动。

此外,寻求一种能够得到质量减小的涡轮机轴小齿轮的制造方法。所寻求的方法必须能够精确控制小齿轮的机械结构,以根据预期的应力水平来优化部件每个区域的机械性能。

为了响应这些需求,本发明的第一个目的是一种用于涡轮机齿轮系的小齿轮,所述小齿轮包括:

-圆柱形主体,所述圆柱形主体沿轴线延伸,并且被配置为与容纳在所述圆柱形主体中的轴接合,

-轮缘,所述轮缘与所述圆柱形主体同轴,

-辐板,所述辐板由前壁和后壁轴向地限定并且由所述轮缘径向地限定,所述前壁和后壁中的每一者都具有密度,

所述小齿轮的特征在于,所述辐板包括:在所述前壁和所述后壁之间围绕所述圆柱形主体的交联结构,所述交联结构包括沿三维坐标系的三个轴线重复的晶胞,所述晶胞的密度严格地小于(即,小于且不等于)所述前壁和后壁中的每一者的密度。

本发明的小齿轮还包括其内部体积被交联结构部分地占据的辐板,所述交联结构的密度小于轴向地限定所述辐板的所述前壁和后壁的密度。因此,实现了质量方面的改进,并且减少了包括小齿轮的涡轮机的机载质量。要注意的是,由此实现的质量减少并不需要将辐板形成为镂空结构。

此外,用于制造(例如晶格型)结构的当前技术(特别是增材制造),使交联结构具有小齿轮承受负载所必需的机械性能。由交联结构提供给辐板的刚度使得能够考虑减小辐板的横向面的厚度,或者,甚至减小轮缘的悬臂的厚度。

因此,本发明的小齿轮将质量的改进与优化的机械性能相结合。

本发明的小齿轮的以单独或以其技术上可能的组合中的任何一种形式的其他附加和非限制性特征如下:

-所述交联结构径向地延伸至所述交联结构与所述轮缘之间的界面。

-所述交联结构围绕所述圆柱形主体的所述轴线具有轴对称性。

-所述前壁和/或所述后壁从所述圆柱形主体径向地延伸至所述轮缘。

-所述轮缘包括悬臂,所述悬臂轴向地延伸超过所述前壁或所述后壁。

-在所述悬臂轴向地延伸超过所述前壁或所述后壁的情况下,所述悬臂的平均轴向宽度小于所述轮缘的平均轴向宽度的80%。

-所述交联结构和所述圆柱形主体之间在沿所述轴线的任何轴向位置处的径向距离大于非零的最小径向间隙。

-所述前壁和所述后壁与所述圆柱形主体以及与所述轮缘之间在材料上连续,所述前壁和所述后壁在所述界面处与所述轮缘相接。

-所述交联结构的所述晶胞具有六方金刚石几何结构。

-所述交联结构的所述晶胞的材料密度小于或等于5%。

本发明的第二个目的是一种用于飞行器涡轮机的减速齿轮箱,所述减速齿轮箱包括减速齿轮系,所述减速齿轮系被配置为与涡轮机的涡轮轴和所述涡轮机的输出轴旋转地联接,所述减速齿轮系包括如上所述的小齿轮。

本发明的第三个目的是一种飞行器涡轮机,优选地为直升机涡轮发动机,所述涡轮机包括至少一个轴,并且包括如上所述的小齿轮,所述轴与所述小齿轮旋转地联接。本发明的第四个目的是一种包括这种类型的涡轮机的飞行器。

本发明的第五个目的是一种用于飞行器涡轮机齿轮系的小齿轮的制造方法,该方法包括以下相继的步骤:

-得到所述小齿轮的圆柱形主体,

-得到所述小齿轮的辐板的前壁,并且得到与所述前壁在材料上连续的轮缘,所述前壁具有密度,

-将交联结构定位成抵靠所述前壁,所述交联结构是通过沿三维坐标系的三个轴线来重复晶胞而得到的,所述晶胞的密度严格地小于所述前壁的密度,

-抵靠着所述交联结构得到所述小齿轮的所述辐板的后壁,使得所述后壁的密度严格地大于(即,大于且不等于)所述交联结构的密度,

所述圆柱形主体、所述辐板的所述前壁和后壁以及所述轮缘是通过增材制造以一体件的形式得到,得到的所述辐板由此结合有所述交联结构。

所述制造方法可选地且不受限制地具有以下单独或组合的特征:

-所述辐板的所述前壁和后壁是通过在粉末床上进行选择性激光熔化而得到的。

-所述方法包括得到所述交联结构的步骤,所述步骤包括沿所述三个轴线重复所述晶胞以得到可变形基体,并且还包括对所述可变形基体进行变形,优选地通过拉伸来进行变形,以使所述可变形基体具有预定的形状。

-在所述定位步骤期间,所述前壁和所述交联结构之间以相对于与所述圆柱形主体的所述轴线垂直的平面的第一倾角来实现接触,所述第一倾角优选地大于20度,以及在得到所述后壁的步骤期间,所述后壁和所述交联结构之间以相对于所述平面的第二倾角来实现接触,所述第二倾角严格地小于所述第一倾角,所述交联结构用作用于得到所述后壁的支撑件。

附图说明

本发明的其他特征、目的和优点将通过以下描述来揭示,以下描述仅仅是说明性而非限制性的,并且以下描述应参考附图来阅读,其中:

图1是一种直升机涡轮发动机的示意性剖面图;

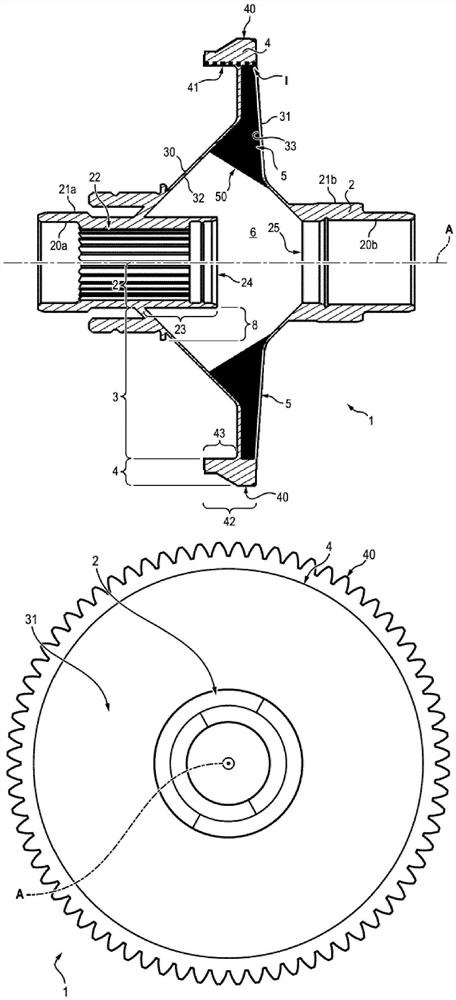

图2a是根据本发明的一实施例的图1中的涡轮发动机的中间小齿轮的示意图,该示意图是沿小齿轮毂部的轴线的纵向剖面所视;

图2b示出了图2a中的小齿轮从其后部的侧视图;

图3示出了用于小齿轮内部交联结构的三维晶胞的一个示例;

图4示出了根据本发明的一实施例的用于小齿轮的制造方法的步骤;

图5a和图5b分别是在机械试验期间,拉伸交联结构模型的前表面之前和之后,施加在交联结构模型上的应力图。

具体实施方式

以下描述涉及适于在直升机涡轮发动机的减速齿轮箱的齿轮系中使用的小齿轮的示例。可以理解的是,本发明的小齿轮可以以同样的优点用于任何待与涡轮机轴相配合的齿轮。

在以下所有描述中,附图上显示的类似元素都用相同的附图标记来指代。

涡轮发动机的结构

图1示出了一种直升机涡轮发动机10。直升机的转子(未示出)由自由涡轮14通过减速齿轮箱驱动,该减速齿轮箱在图1中示意性地以附图标记19标记。涡轮发动机10包括压缩机11、燃烧室12、联动涡轮13和自由涡轮14。联动涡轮13通过轴20联接到压缩机11。自由涡轮14附接到涡轮轴15。以已知的方式,涡轮机将排出气体释放的能量转化为用于直升机转子的机械能。

轴15构成减速齿轮箱19的输入轴。减速齿轮箱还具有输出轴17。通过减速齿轮系18在减速齿轮箱19的内部来提供输入轴15和输出轴17之间的机械传动。减速齿轮系通过轴17将与涡轮发动机的速度N2成比例的减速的旋转运动传递到主传动齿轮箱。减速齿轮箱还包括一个附件传动齿轮箱(图1中未示出),该附件传动齿轮箱将速度与速度N1成比例的旋转运动传递给涡轮发动机运行所需的不同附件:润滑部件、燃油泵、电力供应部件……。

减速齿轮系18包括传动小齿轮1a、第一和第二中间小齿轮1b,以及输出小齿轮1c。在此示例中,所述的四个小齿轮是斜齿轮。

传动小齿轮1a联接到输入轴15并且与第一中间小齿轮1b相啮合。第二中间小齿轮1b与联接到输出轴17的输出小齿轮1c相啮合。减速齿轮系实现预定的减速比。举例而言,在涡轮发动机10的运行期间,传动小齿轮1a的旋转速度为42014转每分钟,并且,输出小齿轮1c的旋转速度为5610转每分钟。

小齿轮的结构

在图2a中以纵剖面示出的是根据本发明的小齿轮1的一个示例。小齿轮1适于在涡轮发动机的减速齿轮箱的减速齿轮系中使用,例如,用作传动小齿轮、用作中间小齿轮或输出小齿轮。该小齿轮包括具有大致为圆柱形形状的毂部2,该毂部被配置为与沿轴线A延伸的涡轮机轴接合。毂部2支撑辐板3以及与毂部2同轴的轮缘4。所谓的“同轴”是指轮缘4的内部面与毂部2以同一轴线A为中心轴线。轮缘4包括齿40,该齿被配置为与另一齿轮的其他齿相啮合。例如,如果小齿轮是输入小齿轮1a,则齿40被配置为与面向该齿布置的中间小齿轮1b的齿啮合。优选地,在毂部2、辐板3和轮缘4之间在材料上是连续的。

在下文中,径向是相对于轴线A而言的。

毂部2包括前部和后部。在图2a中,前部位于左侧,后部位于右侧。

毂部的前部包括内壁20a和外壁21a,并且,毂部通过圆形开口24通向小齿轮的中空空间6。毂部的后部包括内壁20b和外壁21b,并且,毂部通过圆形开口25通向相同的中空空间6。毂部的前部的内壁20a的一部分包括花键22,花键用于与容纳在毂部2中的轴的外壁(未示出)的互补元件相啮合,以便将小齿轮和所述轴可旋转地固定。

辐板3从毂部2径向地延伸到轮缘4。辐板3通过具有前表面30的前壁32固定到毂部的前部。辐板3还通过具有后表面31的后壁33固定到毂部的后部。辐板3也固定到轮缘上。

辐板3在轴向上由前壁32和后壁33限定,并且在径向上由轮缘4限定。

图2b示出了相同小齿轮的从毂部的后部沿视觉轴线的侧视图,该视觉轴线与毂部2的轴线A一致。如图2b所示,小齿轮的辐板3的后表面31并非必须具有贯穿孔(前表面也是如此,前表面在该图中不可见)。事实上,与占据相同空间的实心辐板相比,包括在辐板中的交联结构具有更低的质量,而且没有必要将辐板制成镂空结构。

在图2a和图2b的示例中,前壁32在其径向延伸部分的下部包括内表面和外表面。这两个表面是平行的,并且每一个表面都具有相对于垂直于轴线A的平面(在图中呈竖向)大约40°的倾角。毂部2的前部从前壁32的内表面朝向小齿轮的内部突出。因此,辐板的前壁32呈漏斗状从毂部前部的外壁21a径向地向外并且轴向地向后延伸。

同样,后壁33的下部呈漏斗状从毂部后部的外壁21b径向地向外并且轴向地向前延伸。

辐板3还包括在前壁32和后壁33之间围绕圆柱形主体2的交联结构5。交联结构全部或部分地(在此示例中为全部)由相同晶胞的重复形成。晶胞沿着空间的三个方向重复以形成交联结构5。通常使用术语“晶格”来指定这种类型的交联结构。

交联结构的晶胞的密度严格地小于前壁和后壁中的每一者的密度。因此,交联结构5的质量小于前壁和后壁的连续的材料的质量,其中,前壁和后壁的连续的材料所占据的体积与辐板内的交联结构所占据的体积相同。因此,交联结构5充满前壁32和后壁33之间的空间,同时可以减小小齿轮的总质量。

下面详细说明图2a中的示例的辐板3的结构。

在图2a的示例中,轮缘4具有向前的悬臂41。悬臂41轴向地延伸超过前壁32,并且从辐板的前表面30突出。

关于轮缘的悬臂相对于辐板的位置,可以有多种构型。

在本示例中,如图2a所示,悬臂41向前延伸平均轴向宽度43,该平均轴向宽度小于轮缘4的平均轴向宽度42的80%,优选地小于66%。

可选地,小齿轮可以包括相对于轮缘轴向地居中的辐板。小齿轮于是具有包括与前悬臂相同尺寸范围的后悬臂的轮缘。也可以提供具有不同轴向尺寸的前悬臂和后悬臂。

另外可选地,小齿轮可以没有前悬臂而只有后悬臂。

如果需要,相对于图2a中所示的悬臂41的尺寸,可以进一步减小轮缘4的悬臂相对于辐板的厚度比,而不损害小齿轮的机械性能。这种厚度比的减小可以通过增加交联结构5的轴向宽度来得到。可选地,小齿轮可以没有悬臂。

辐板

根据本发明,小齿轮在辐板3的内部体积中包括交联结构5。

所谓“交联结构”是指通过三维晶胞在空间中的多次重复而得到的机械结构。在此示例中,晶胞沿空间的彼此正交的三个维度重复。交联结构具有低密度,三维晶胞占据的体积主要由空的空间(empty space)组成。交联结构5的密度严格地小于辐板3的前壁32的密度和后壁33的密度。举例而言,交联结构5的密度比壁32和壁33的密度小十倍以上。

代替并取代材料体积的交联结构5的存在,能够实现非常大的质量改进而不牺牲小齿轮的机械性能,其中,该材料体积是在没有交联结构的情况下填充在两个辐板之间的轴向空间中的材料体积。

交联结构的存在可使小齿轮的质量减少15%以上,或者,甚至达到减少20%。在本示例中,对于质量最初为3.1千克的小齿轮,如果用实心辐板代替交联结构,则可实现600克的质量改进,并且,包括交联结构的小齿轮的质量减少到2.5千克。

相对于使用中空空间占据交联结构的体积的情况,交联结构5的存在尤其可以减小前壁32和后壁33的厚度。如图2a所示,优选地,前壁和后壁的最大厚度小于交联结构沿轴线A的最小厚度的50%,并且,甚至更优选地,小于交联结构沿轴线A的最小厚度的25%。这有助于减少小齿轮的总质量。

前壁32和后壁33的厚度的减小不会损害辐板的机械性能。由交联结构5提供的机械刚度可以减小当小齿轮承受负载时辐板3的前壁和后壁的最大共振。

在没有交联结构的情况下,轮缘4在负载作用下可能容易产生过度变形。由交联结构5提供的刚度能够强烈地减小该变形。轮缘在负载下的可接受变形水平取决于面向轮缘的齿的类型。在此示例中,要求轮缘在负载作用下的变形小于50微米。

由交联结构5提供的机械强度使得可以在辐板中重新分配机械应力并且减小最大应力,而这延长了小齿轮的可靠性和寿命。所寻求的是最大应力小于构成辐板前壁和后壁的材料的疲劳承受能力。

在本示例中,交联结构5围绕毂部2的轴线A具有轴对称性,这便于小齿轮的制造。

在本示例中,交联结构5在径向方向上有利地延伸到轮缘4。交联结构5的外部径向部分在图2a中虚线所示的界面I处与轮缘4接触。因此,交联结构在径向上支撑轮缘。

可选地,可以在交联结构的外部径向部分和轮缘4的内侧之间提供径向空间。

在图2a的示例中,交联结构5与毂部2的前部没有径向接触,与毂部2的后部也没有径向接触。沿着轴线A,交联结构5的内部径向壁50和毂部2之间的径向距离大于非零的最小径向间隙8。优选地,最小径向间隙8大于或等于交联结构的总径向延伸的10%,优选地大于或等于20%。

这种配置的一个优点是更多地减少小齿轮的总质量。交联结构的为径向延伸的20%的最小径向间隙实现了质量减小和辐板刚度保持之间令人满意的折衷。与涡轮机中常见的小齿轮的结构不同,由此减少了小齿轮的总质量,而不必使小齿轮的辐板形成镂空结构。因此,避免了因风阻而造成的额外损失。

交联结构

有利地,交联结构5由至少90%(优选地100%)的六方金刚石类型的三维晶胞M组成,所述三维晶胞在空间中沿着空间的三个维度重复。因此,交联结构包括由六方金刚石晶胞重复而形成的三维晶格。

可选地,交联结构可以全部或部分地由中心立方型的三维晶胞的重复来形成。

交联结构的材料通常是金属材料,例如钢。可选地,交联结构可以由聚合物形成。

交联结构具体地可以通过增材制造得到,特别是通过选择性激光熔化(SelectiveLaser Melting,SLM)得到。进而通过熔化金属粉末得到交联结构。选择性激光熔化技术的一个优点是它的可靠性和执行速度。

在图3示出了六方金刚石晶胞M。图3示出了晶胞M在同一三维坐标系(X,Y,Z)中的三个不同视角下的三个透视图。

六方金刚石晶胞的材料密度有利地小于10%,以限制交联结构的总质量,并且使得包括小齿轮的涡轮机的机载质量得到大幅改进。然而,该材料密度必须保持足以保证交联结构良好的机械强度。在此示例中,晶胞的材料密度是1/20,或5%。换言之,空的空间所占体积与交联结构所占总体积之比为95%。然而,可以调节交联结构的材料密度,以使得将小齿轮在承受负载时施加在交联结构上的应力减少到最小。

应当注意的是,尽管根据图2a、图2b和图3中所示的示例的交联结构完全由类似于图3中所示的六方金刚石晶胞的重复构成,但可以将多种三维晶胞几何结构集成到单个交联结构中。交联结构由此包括多个区域,每个区域由一种三维晶胞的重复组成。

小齿轮的制造方法

图4示出了根据本发明的一实施例的小齿轮的制造方法100的步骤。例如,方法100可以得到与图2a中所示的小齿轮相似的涡轮机减速齿轮系的小齿轮。下面,将使用图2a中的小齿轮的示例。

在可选的步骤E1中,制造交联结构5并且使交联结构具有适于小齿轮的前壁和后壁所需的形状。非常有利地,交联结构5是通过增材制造得到的。增材制造构成了以适度的成本来得到交联结构5的快速且非常灵活的解决方案。在网格的形状和材料密度方面以及交联结构的壁的形状方面,通过增材制造可以得到多种多样的交联结构几何结构。

例如,通过增材制造来制造可变形基体,然后该可变形基体被成形以得到交联结构5。最初得到的基体可以具有平行六面体的形状。为了使交联结构与小齿轮所需的形状相适应,合适的是赋予该结构整体以圆柱形形状。这种形状可以通过拉伸和/或通过切割基体来得到。

通过拉伸来形成圆柱形形状的一个优点是避免位于交联结构边缘的晶胞敞开。所谓“敞开的晶胞”是指一个或多个边缘使图形中断的晶胞。事实上,敞开的晶胞比非敞开的晶胞具有更小的机械强度。

还适于在交联结构5的中心轴线上穿孔,以便能够围绕毂部将交联结构进行定位。

可选地并且有利地,在产生抵靠交联结构的前壁32之前,拉伸交联结构5的边缘。已经注意到,未拉伸的交联结构的边缘,特别是角部,可能局部地受到与结构的其他区域相比更大的机械应力。这种现象被称为“KT效应”。申请人观察到,拉伸边缘可以局部减小边缘所受到的机械应力的最大水平。

作为说明,图5a中示出了控制交联结构7内的应力的三维图,该控制交联结构是通过重复六方金刚石晶胞而得到的,在机械试验期间,该控制交联结构在其下表面和上表面上承受负载。

图5b所示的是在拉伸上述控制结构的前表面70之后,同一控制结构7内的应力的三维图。

在拉伸之前,控制结构7在试验期间所经受的最大机械应力为73432帕斯卡,并且该最大机械应力出现在前表面70上。

如图5b所示,将前表面70向前拉伸之后,前表面70所经受的机械应力被重新分配并且减小。最大应力点不再出现在前表面70上,而是出现在结构的后部。前表面70上的应力小于31207帕斯卡。

因此,通过拉伸小齿轮的交联结构5,可以降低交联结构在负载作用下受到的最大应力水平,并且可以增加小齿轮的寿命和可靠性。例如,将交联结构5的前表面(在图2a的左侧)的下边缘向前拉伸,以赋予交联结构5如图2a中可见的不规则四边形的形状。

返回图4,该方法100随后包括得到小齿轮的圆柱形主体的步骤E2,在此示例中是毂部2的圆柱形主体。该毂部优选地通过增材制造得到。作为替代方式,毂部是通过本领域技术人员已知的任何方法制造的。

在步骤E3,得到前壁32,以及固定到毂部2上的轮缘4。优选地,以与毂部2的前部保持连续的方式得到前壁32和轮缘4。

有利地,可以在步骤E3期间或随后在方法100期间,通过增材制造形成轮缘4的齿40的型坯。因此,可以省去通过切削来形成上述齿的型坯的后续步骤,而这降低了小齿轮的制造成本。

在步骤E4中,先前得到的交联结构5定位成抵靠前壁32。在本示例中,将交联结构5定位成与轮缘4的内表面接触(图2a中的界面I)。

交联结构5是在先前通过重复一种(或可能多种)三维晶胞而得到的。交联结构要么在步骤E1期间制造,要么直接抵靠前壁32制造,要么在方法100实施之前制造。

在步骤E5中,得到辐板3的抵靠交联结构5的后壁33。后壁33优选地通过增材制造得到,优选地通过在粉末床上进行选择性激光熔化得到。交联结构5的后表面用作制造后壁33的支撑件,这可以省去用于形成支撑件的单独的机械部件。

在步骤E3和E5之间,由此完成了由前壁32、(随后的)交联结构5以及(最后的)后壁33构成的叠组。

辐板的前壁和后壁的各自密度都严格地大于交联结构的晶胞的密度,或者如果适用的话,辐板的前壁和后壁的各自密度大于交联结构中使用的每种晶胞的密度。

在方法100的最后,得到了交联结构5结合在辐板3的内部体积中的小齿轮。

方法100为小齿轮的制造提供了简单和快速的解决方案。

非常有利地,小齿轮可以完全通过增材制造来生产,例如,通过选择性激光熔化或SLM来生产。于是将整个小齿轮制造为一个一体件。选择性激光熔化的一个优点是,可以根据负载作用下的小齿轮的预期机械应力来优化部件不同区域的机械性能,并且可以限制部件元件的总质量。

有利地,小齿轮的毂部2、辐板3以及轮缘4由金属材料制造,例如钢。替代性地,这些部件可以全部或部分地由热塑性聚合物组成,例如聚醚醚酮,通常用缩写PEEK表示。

通过增材制造来得到小齿轮通常能够优化地设计部件,同时能够最大限度地达到功能需求,特别是在负载作用下的小齿轮的模态行为和变形方面。增材制造能够根据预期的应力水平来优化部件的每个区域的机械性能。

小齿轮机械性能的优化与质量的改进相配合。交联结构的质量小于占据相同空间的实心辐板的质量,因为晶胞的密度小于在轴向上限定辐板的前壁和后壁的密度。因此,减少了包括小齿轮的涡轮机的机载质量。

根据该方法的一个优选的变型,在E4将交联结构5定位成抵靠前壁32期间,前壁和交联结构之间以相对于垂直于轴线A的平面而言的第一倾角来实现接触。第一倾角相对于所述平面大于20°。当E5得到后壁33时,后壁与交联结构之间以小于第一倾角的第二倾角来实现接触。

举例而言,在图2a中,前壁32的两个表面相对于与轴线A正交的平面(对应于图2a中的竖向)具有大约40°的倾角。后壁33的两个表面相对于所述平面具有小于5°的非常轻微的倾角。

该变型的一个优点是,在得到后壁的步骤E5期间,交联结构5用作后壁的支撑件。当通过增材制造,特别是通过在粉末床上进行选择性激光熔化来得到前壁32和后壁33时,以这种方式使用交联结构5作为支撑件是特别有利的。

另一个优点是,因此被用作制造辐板3的壁的支撑件的交联结构,被集成到最终的小齿轮的辐板内部。因此,该交联结构具有双重优点,即用作制造过程中的支撑件,以及,能够在制造后减少小齿轮的总质量,同时能够保持小齿轮的最佳机械性能。

注意到的是,替代性地,相对于与轴线正交的平面,后壁可以比前壁具有更大的倾角。因此可以先制造后壁,并且使用交联结构作为用于得到前壁的支撑件。