包括光致发光层状结构的封装白色发光装置

文献发布时间:2023-06-19 13:46:35

本申请案主张2019年3月18日申请的标题为“光致发光层发光装置(PHOTOLUMINESCENCE LAYER LIGHT EMITTING DEVICE)”的美国临时申请案第62/820,249号及2019年8月13日申请的标题为“包括光致发光层状结构的封装白色发光装置(PACKAGEDWHITE LIGHT EMITTING DEVICES COMPRISING PHOTOLUMINESCENCE LAYERED STRUCTURE)”的美国临时申请案第62/886,317号的优先权,其中的各者特此以全文引用的方式并入。

技术领域

本发明的实施例涉及包括光致发光材料层的封装白色发光装置。更特定来说,尽管未排除,但实施例涉及包含经锰活化的氟化物光致发光材料的封装发光装置。

背景技术

光致发光波长转换的发光LED(“LED”)包含一或多种光致发光材料(通常为无机磷光体材料),其吸收由LED发射的激发光(通常为蓝色)的一部分且重新发射不同颜色(波长)的光。经锰活化的氟化物磷光体(例如K

图1为利用经锰活化的氟化物磷光体材料的已知封装白色发光装置的截面视图。参看图1,封装发光装置10包括具有空腔14的封装12,所述空腔14含有至少一个LED裸片16。空腔14填充有透明的光学囊封物18,其具有经锰活化的氟化物磷光体及黄色到绿色发光磷光体的混合物,例如并入(并入(分散))于囊封物中的基于石榴石的磷光体材料。

尽管由于上述原因,经锰活化的氟化物光致发光材料为高度符合需要的,但存在数种缺陷使其广泛使用具有挑战性。首先,经锰活化的氟化物磷光体的吸收能力显著低于(通常约十分之一)目前常用于光致发光波长转换LED中的经铕活化的红色氮化物磷光体材料(例如CASN)的吸收能力。因此,视应用而定,为实现相同目标色点,经锰活化的氟化物磷光体的使用量通常可比相应的经铕活化的红色氮化物磷光体的使用量大5到20倍。由于经锰活化的氟化物磷光体比经铕活化的红色氮化物磷光体明显更贵(更贵至少五倍),所以磷光体使用量的增加显著增加制造成本。由于更高使用率及更高成本,使用经锰活化的氟化物红色磷光体对于诸多应用过于昂贵。此外,由于达成所需色点需要在硅酮中加载极高的光致发光材料,所以这可降低分配过程的稳定性,使其难以在封装装置中可靠地分配。

基于氟化物的磷光体材料的另一问题为其容易与水或湿气反应,其对掺杂剂锰造成损坏,导致其磷光体的光致发光发射(即量子效率)的减少或损失。此外,基于氟化物的化合物与水的反应可产生极具腐蚀性的氢氟酸,其可与LED封装材料反应,由此导致组件失效。

本发明意欲通过提供迄今为止未设想或已知结构不可能实现的新颖设计及方法来解决及/或克服上文所论述的局限性。更特定来说,需要一种有成本效益的发光装置,其利用较少经锰活化的氟化物光致发光材料,能够在制造期间实现更稳定的分配过程,且具有优化的LED封装设计,其可有效地将基于氟化物的光致发光材料与周围环境中的任何水/湿气隔离。

发明内容

本发明的实施例涉及包括光致发光材料层状结构的封装白色发光装置。更特定来说,实施例涉及一种白色发光封装,其包括邻近于固态激发源(LED)而安置的第一光致发光层,就层内的总光致发光材料含量来说,所述光致发光层含有大部分wt%的经锰活化的氟化物光致发光材料(磷光体),例如75wt%到100wt%。装置进一步包括安置于所述第一光致发光层上的第二光致发光层,其含有产生在可见光谱的绿色到红色区域(500nm到650nm)部分中的光的光致发光材料。本发明人已发现,通过将经锰活化的氟化物光致发光材料定位于与其它光致发光材料分离的“单独层”,实现给定颜色目标所需的经锰活化的氟化物光致发光材料的量可减小多达60%。在本专利说明书中,封装发光装置用于指定光致发光材料层状结构构成发光装置封装的一部分。这与远程磷光体(光致发光)装置形成对比,在所述远程磷光体装置中,磷光体组分经“远程地”提供到激发源,即以物理上间隔开的关系且通过气隙隔开。

根据本发明的一方面,提供一种白色发光封装,其包括:固态激发源,其用于产生主波长在440nm到470nm的范围内的激发光;及包括以下的层状光致发光结构:第一光致发光层,其包括所述第一光致发光层的总光致发光材料含量的75wt%到100wt%经锰活化的氟化物光致发光材料,及第二光致发光层,其包括用于产生峰值发射波长在500nm到650nm的范围内的光的光致发光材料;其中所述第二光致发光层安置于所述第一光致发光层上,且其中所述第一光致发光层邻近于所述固态激发源而安置。可理解,第一光致发光层比第二光致发光层更接近固态激发源。可理解,“更接近”用于界定第一及第二光致发光层相对于激发源的空间关系且用于限定第一光致发光层接近激发源(即近端层),而第二光致发光层远离激发源(即远端层)。此外,“更接近”意指在固态激发源与第一光致发光层之间的光路中不存在其它光致发光材料,但可存在透光层或含有除光致发光材料以外的材料的透光层,例如光扩散/散射材料。根据本发明的发光装置提供解决封装发光装置中经锰活化的氟化物光致发光材料的高使用率的有效解决方案。发现将经锰活化的氟化物光致发光材料作为相应层提供,就层的总光致发光含量来说,层含有大部分(层的总光致发光材料含量的至少75wt%)高达仅由(100wt%)经锰活化的氟化物光致发光材料组成,进而显著减少装置内的经锰活化的氟化物光致发光材料的使用量(减少约25%到60%)。

与已知构造(图1)相比,常规的白色发光装置包括单个光致发光层,所述光致发光层包括经锰活化的氟化物光致发光材料及其它(非氟化物)光致发光材料(例如,绿色磷光体材料,通常基于石榴石的磷光体材料或基于氮化物的红色磷光体例如CASN)的混合物。在此种布置中,经锰活化的氟化物光致发光材料及其它光致发光材料具有相同的激发光曝光,例如蓝色激发光。由于经锰活化的氟化物光致发光材料具有比其它光致发光材料(例如,基于石榴石的绿色/黄色磷光体或红色氮化物磷光体)低得多的蓝光吸收能力,所以需要更大量的经锰活化的氟化物光致发光材料以将足够的蓝光转换为所需红光发射。相比之下,在根据本发明的结构中,其单独的相应层中的经锰活化的氟化物光致发光材料分别暴露于蓝色激发光(即其不与其它光致发光材料竞争);因此,更多的蓝色激发光可由经锰活化的氟化物光致发光材料吸收且未经转化的蓝色激发光可穿透到含有其它光致发光材料的第二光致发光层。有利地,在此结构/发光装置中,经锰活化的氟化物光致发光材料可更有效地将蓝色激发光转换为红光发射,而不会与例如其它光致发光材料(例如绿色/黄色或橙色到红色发光光致发光材料)竞争。因此,与包括光致发光材料的混合物的单层的已知布置相比,实现目标色点所需的经锰活化的氟化物光致发光材料的量(使用率)可显著减少多达80%。因此,本发明的白色发光装置的主要益处为显著降低装置(即封装)的制造成本,这是因为获得所产生光的所需色点需要显著减少的经锰活化的氟化物光致发光材料。

根据本发明的发光装置的另一优势为提供安置在第一光致发光层上方的第二光致发光层能够保护且隔离第一层中的经锰活化的氟化物光致发光材料避免与周围环境中的任何水/湿气直接接触。如上文所论述,此种多层或两层光致发光层状结构提供解决经锰活化的氟化物光致发光材料的湿气可靠性较差的有效解决方案。因此,包含第二光致发光层提供发光装置(即LED封装)的改进湿气可靠性的益处。第二光致发光材料层有可能与第一光致发光层直接接触。由于空气界面的消除,直接接触改进了光横越第一及第二光致发光层之间的界面的能力。

在实施例中,第一光致发光层可包括所述第一光致发光层的总光致发光材料含量的90wt%到100wt%的经锰活化的氟化物光致发光材料。在其它实施例中,第一光致发光层可包括所述第一光致发光层的总光致发光材料含量的95wt%到100wt%的经锰活化的氟化物光致发光材料。在又其它实施例中,就光致发光材料来说,第一光致发光层仅由(100wt%)经锰活化的氟化物光致发光材料组成。发现对于给定目标颜色,增加第一光致发光层内的经锰活化的氟化物光致发光材料的比例减少了用于装置中的总经锰活化的氟化物光致发光材料。

通常,第一光致发光材料层与固态激发源直接接触;即,第一光致发光层安置或沉积于固态光源上。在实施例中,第一光致发光层可包括在LED芯片(固态激发源)中的至少一者的至少发光面(例如,主发光面)上的均匀厚度层(膜),即LED灯丝包括含有窄带红色光致发光材料的芯片级封装(Chip Scale Packaged;CSP)LED。第一层可在LED芯片的所有发光面上包括呈保形涂层的形式的均匀厚度层。替代地,发光装置可包括安置在固态激发源与第一光致发光层之间的透光层。举例来说,透光层可安置于激发源上的光上;且第一光致发光层安置于透光层上。透光层可包括钝化层,其包括例如二甲基硅酮、苯基硅酮、环氧树脂及/或透光无机氧化物材料,例如玻璃。

第一光致发光层有可能包括以下中的至少一者:大致上保形涂层、大体上半球形涂层、大体上圆顶状涂层。此类型的布置为有利的,因为其将所有经锰活化的氟化物光致发光材料尽可能地集中接近于LED芯片(固态激发源),且确保无论层内的物理位置如何,所有经锰活化的氟化物光致发光材料暴露于大致上相同的激发光光子密度。初始测试数据指示,与包括单个光致发光层的已知白色发光装置相比,经锰活化的氟化物光致发光材料在相应层中的此类布置可将经锰活化的氟化物光致发光材料使用减少高达80重量%。

在实施例中,经锰活化的氟化物光致发光材料可包括K

在实施例中,经锰活化的氟化物光致发光材料可包括K

在实施例中,经锰活化的氟化物光致发光材料可包括K

经锰活化的氟化物光致发光材料还可包括选自由以下组成的群的通用组成:K

经锰活化的氟化物光致发光材料有可能构成:所述装置的总光致发光材料含量的约30wt%到45wt%,或所述装置的总光致发光材料含量的小于45wt%。

可将经锰活化的氟化物光致发光材料并入(并入(分散))于透光介质中。这可改善将激发光耦合到经锰活化的氟化物光致发光材料中,提高发光效率及减少经锰活化的氟化物光致发光材料使用。透光介质可包括二甲基硅酮或苯基硅酮。为了更好地匹配经锰活化的氟化物光致发光材料的折射率,基于所使用的特定经锰活化的氟化物光致发光材料,可选择苯基硅酮(折射率约1.54)或二甲基硅酮(折射率1.41)于第一光致发光层中。举例来说,可将K

视由激发源产生的激发光的主波长而定,第二光致发光层可包含产生峰值发射波长在440nm到625nm的范围内的光的光致发光材料。举例来说,当激发源产生紫光或UV光时,第二光致发光层可进一步包括产生峰值发射波长在440nm到470nm的范围内的蓝光的光致发光材料。

可将光致发光材料并入(分散)于透光介质中。这可改善将激发光耦合到光致发光材料中,提高发光效率及减少光致发光材料使用。透光介质可包括二甲基硅酮或苯基硅酮。

光致发光材料可包括绿色光致发光材料,其产生峰值发射波长在500nm到565nm的范围内的光,所述光在可见光谱的绿色区域中。第二光致发光层可包括装置的总绿色光致发光材料含量的60%到100%。绿色光致发光材料可包括经铈活化的石榴石磷光体,其具有通用组成Y

为改善由装置产生的光的显色特性,光致发光材料可包括一或多种橙色到红色发光磷光体。在实施例中,橙色到红色光致发光材料相对于经锰活化的氟化物光致发光材料及橙色到红色光致发光材料的总量的含量比为以下中的至少一者:至少20wt%;至少30wt%;及至少40wt%。橙色到红色光致发光材料可包括例如经铕活化的基于氮化物的红色发光磷光体,例如具有通用组成CaAlSiN

第一或第二光致发光层有可能包括用于产生峰值发射波长在580nm到650nm的范围内的光的橙色到红色光致发光材料。

对于背光应用,绿色光致发光材料可包括窄带绿色磷光体β-SiAlON或具有通用组成及晶体结构(Ba,Sr,Ca)Ga

第二光致发光层有可能包括用于产生峰值发射波长在500nm到565nm的范围内的光的第一光致发光材料及用于产生峰值发射波长在600nm到650nm的范围内的光的第二光致发光材料的混合物。

在温度为85℃及相对湿度为85%的湿高温使用寿命测试条件下工作300个小时之后,由装置产生的光的相对强度有可能为至少95%。

根据另一方面,提供一种显示背光封装,其包括:固态激发源,其用于产生主波长在445nm到465nm的范围内的激发光;及包括以下的层状光致发光结构:第一光致发光层,其包括所述第一光致发光层的总光致发光材料含量的75wt%到100wt%的经锰活化的氟化物光致发光材料,及第二光致发光层,其包括用于产生峰值发射波长在520nm到550nm的范围内的光的光致发光材料;其中所述第二光致发光层安置于所述第一光致发光层上,且其中所述第一光致发光层邻近于所述固态激发源而安置。

附图说明

在结合附图审阅对本发明的特定实施例的以下描述后,本发明的这些及其它方面及特征对于所属领域的一般技术人员将变得显而易见,其中:

图1为利用经锰活化的氟化物光致发光材料的已知发光装置的截面视图;

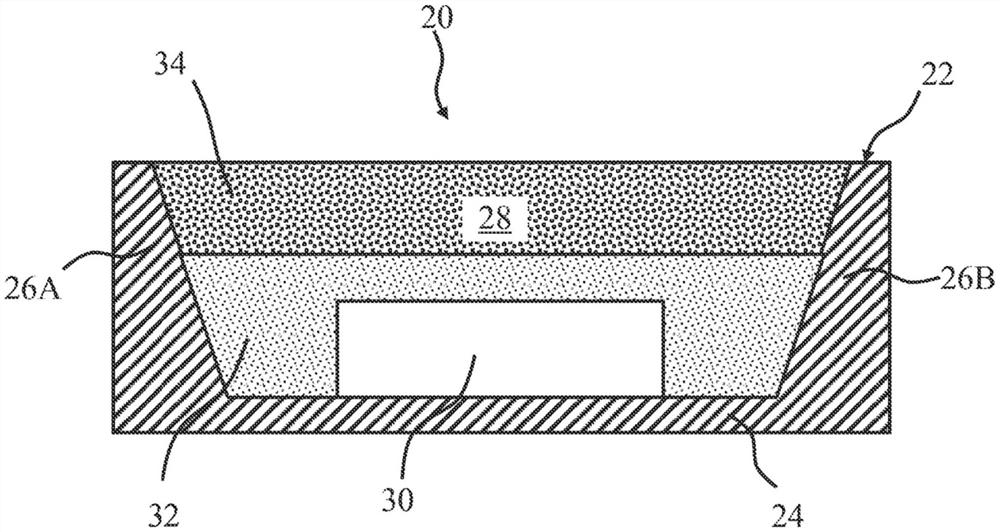

图2为根据本发明的一实施例的发光装置的截面视图;

图3为根据本发明的一实施例的发光装置的截面视图;

图4为根据本发明的一实施例的发光装置的截面视图;

图5A及5B为利用芯片级封装(CSP)LED的根据本发明的一实施例的发光装置的截面视图;

图6A及6B分别为根据本发明的一实施例的板上芯片(Chip On Board;COB)白色发光装置的平面视图及贯穿A-A的横截面侧视图;

图7为根据本发明的一实施例的COB白色发光装置的截面视图;

图8A及8B为利用芯片级封装(CSP)LED的根据本发明的一实施例的板上芯片(COB)白色发光装置的横截面侧视图;

图9为根据本发明的一实施例的芯片级封装(CSP)白色发光装置的截面视图;以及

图10展示根据一些实施例的对于(i)已知2700K发光装置(Com.1)及(ii)2700K发光装置(Dev.1)在85℃/85%RH的加速测试条件下操作的装置的相对强度与时间的可靠性数据。

具体实施方式

现在将参看附图详细地描述本发明的实施例,所述附图提供为本发明的说明性实例从而使所属领域的技术人员能够实践本发明。值得注意地,以下附图及实例并不意指将本发明的范围限于单一实施例,而其它实施例借助于所描述或所说明元件中的一些或全部的互换为可能的。此外,在可使用已知组件来部分或完全地实施本发明的某些元件时,仅将描述理解本发明必需的此类已知组件的那些部分,且将省略此类已知组件的其它部分的详细描述以免混淆本发明。在本说明书中,展示单数组件的实施例不应视为限制性的;实情为,除非本文中另有明确陈述,否则本发明意欲涵盖包含多个相同组件的其它实施例,且反之亦然。此外,除非如此明确阐述,否则申请人不意欲将本说明书或权利要求书中的任何术语归结于不常见或特定涵义。此外,本发明涵盖本文中借助于说明提及的已知组件的当前及未来已知等效物。在整个本说明书中,相同附图标号用于表示相同部件。

现在将参看展示装置20的截面侧视图的图2描述根据本发明的一实施例的封装白色发光装置20。

发光装置20为封装类型装置,其包括例如SMD 2835LED封装(引线框)22。SMD封装22包括矩形基座24及从矩形基座24的相对边缘向上延伸的侧壁26A、26B。侧壁26A、26B的内表面朝内倾斜到其竖轴且与固体矩形基座24的内表面一起界定呈棱锥形的倒置平截头形状的空腔28。

在此实施例中,空腔28包括三个氮化铟镓(Indium Gallium Nitride;InGaN)蓝色(455nm)LED裸片(固态激发源)30,及第一光致发光层32,其包括填充大约70%的空腔38的经锰活化的氟化物光致发光材料。LED裸片30串联连接且额定驱动条件为100mA,9V。

与可处于层中的其它光致发光材料相比,第一光致发光层32含有大部分(至少75wt%)经锰活化的氟化物光致发光材料。举例来说,第一光致发光层32可含有其它材料,例如光散射粒子或光扩散材料。更特定来说,在此实施例中,第一光致发光层32仅含有K

与已知构造相比,如例如图1中所展示,在常规的单层发光装置中,在制造期间的分配过程涉及分配经锰活化的氟化物光致发光材料及其它光致发光材料(通常为绿色磷光体材料)的混合物,所述材料具有相同的激发光(例如蓝色激发光)曝光。由于经锰活化的氟化物光致发光材料可具有比其它类型的光致发光材料(例如,基于石榴石的绿色/黄色磷光体)低得多的蓝光吸收能力,所以需要更大量的经锰活化的氟化物光致发光材料以将足够的蓝光转换为所需红光发射。相比之下,在根据本发明的发光装置20中,其单独个别层32中的经锰活化的氟化物光致发光材料分别暴露于蓝色激发光;因此,更多来自蓝色LED裸片30的蓝色激发光可由经锰活化的氟化物光致发光材料吸收,且剩余的蓝色激发光可穿透到例如第二光致发光层34。有利地,在此发光装置20中,第一光致发光层32可更有效地将蓝色激发光转换为红光发射,而不会与存在于例如第二光致发光层34中的其它类型的光致发光材料竞争。因此,与包括例如光致发光材料的混合物的单层的已知布置相比,实现目标色点所需的经锰活化的氟化物光致发光材料的量/使用率可显著减少。因此,本发明的光致发光发光装置20的益处为降低装置的制造成本,这是因为与已知的单层装置相比,获得所需色点需要较少(至多少60%)经锰活化的氟化物光致发光材料。

在此实施例中,空腔28还包括分配于第一光致发光层32的顶部上的第二光致发光层34,其填充剩余30%的空腔28。在此实施例中,第二光致发光材料层34包括经铈活化的黄色石榴石磷光体,其具有通用组成Y

以此方式,发光装置20能够有效地将包括(并入(分散))于第一光致发光层32内的经锰活化的氟化物光致发光材料隔离以避免与周围环境中的任何水/湿气直接接触。此种发光装置20的多层或两层设计提供解决已知构造中的经锰活化的氟化物光致发光材料的湿气可靠性较差的有效解决方案。因此,包含第二光致发光材料层34提供发光装置(即LED封装)20的改进湿气可靠性的益处。

第一光致发光层32比包含第二光致发光材料层34的任何其它光致发光材料层邻近于(更接近)蓝色LED 30;即第一光致发光层32邻近于(近端-即近端层)蓝色LED 30,而第二光致发光材料层34远离(即远端层)蓝色LED 30。

现在参看图3,展示根据本发明的另一实施例所形成的封装白色发光装置320(白色发光装置封装)。此实施例仅不同于图2,其中发光装置320进一步包括透光(透明)钝化层336,其在第一光致发光层332之前安置于蓝色LED裸片330上。为完全保护第一光致发光层332免受水/湿气影响,将透明钝化层336施加到如图2中所展示的空腔328及LED裸片330的底面上。在此实施例中,钝化层336为二甲基硅酮层。此钝化层336还用于将底部电极(未展示)及蓝色LED裸片330与第一光致发光层332隔离。

参看图4,展示根据本发明的另一实施例所形成的封装白色发光装置420(白色发光装置封装)。在此实施例中,含有经锰活化的氟化物光致发光材料的第一光致发光层432包括安置于单个LED芯片430上且将其覆盖的涂层。如所说明,第一光致发光层432可呈大体上半球(圆顶状)形式。与图2的发光装置的第一光致发光层232相比,第一光致发光层432的厚度更均匀,且这减少经锰活化的氟化物光致发光材料在层内的不同物理位置内所接收的激发光光子密度的变化。初始测试数据指示,与包括单个光致发光层的已知白色发光装置(例如,图1)相比,此种布置可将经锰活化的氟化物光致发光材料使用减少高达80重量%。

可通过首先将第一光致发光层432沉积到LED芯片430上且接着用其它光致发光材料填充空腔以形成第二光致发光层452来制造白色发光装置420。

图5A及5B为利用芯片级封装(CSP)LED的根据本发明的一实施例的发光装置的截面视图。在图5A及5B的发光装置中,第一光致发光层532包括施加到LED芯片530的至少主发光面的均匀厚度涂层。在其发光面上具有磷光体的均匀厚度层(膜)的LED芯片通常称为芯片级封装(CSP)LED。如图5A中所说明,LED芯片530具有仅施加到其顶部(主)发光面的均匀厚度层。如图5B中所说明,LED芯片430具有施加到顶部发光面及四个发光侧面且呈保形涂层形式的均匀厚度层。可通过首先例如使用包括经锰活化的氟化物光致发光材料的均匀厚度(通常为20μm到300μm)的光致发光膜,将第一光致发光层532施加到LED芯片530的至少主发光面来制造图5A及5B的发光装置。接着将LED芯片530安装到封装522的基座524,且接着沉积第二光致发光层532,以便填充空腔524且覆盖LED芯片。与图2的发光装置相比,均匀厚度涂层为优选的,这是因为其将所有经锰活化的氟化物光致发光材料尽可能地集中接近LED芯片,且确保无论层内的物理位置如何,所有经锰活化的氟化物光致发光材料暴露于大致上相同的激发光光子密度。此种布置可最大化经锰活化的氟化物光致发光材料使用的减少。初始测试数据指示,与包括单个光致发光层的已知白色发光装置(例如,图1)相比,此种布置可将经锰活化的氟化物光致发光材料使用减少高达80重量%。

所描述的包括相应第一及第二光致发光层的两层发光装置结构不限于表面安装型封装装置。举例来说,其还可施加于板上芯片(COB)或芯片级封装(CSP)应用中。

参看图6A及6B,展示根据本发明的另一实施例的COB发光装置620的平面视图及(图6A的)贯穿A-A的横截面侧视图。发光装置620具有圆形形状;因此包括平面状及圆盘状的环状衬底624。形成COB布置,蓝色LED裸片630的7个阵列(行)均匀地分布于环状衬底624上。环状衬底624还包括围绕其整个周界的壁626,其包围蓝色LED裸片630的所有阵列

将包括经锰活化的氟化物光致发光材料的第一光致发光层632沉积到环状衬底624上,且在此实施例中,完全覆盖蓝色LED 630的阵列。类似地,将包括具有通用组成Y

发光装置620起作用且展现关于例如图2、3、4、5A及5B的发光装置所论述的相同优势。因此,关于这些附图所进行的陈述同样适用于图6A及6B的实施例。

制造发光装置的方法例如包括以下步骤:提供蓝色LED阵列;将经锰活化的氟化物光致发光材料层(第一光致发光层)至少分配于所述蓝色LED阵列上方;及将第二光致发光材料层分配于所述经锰活化的氟化物光致发光材料层上方。

图7为根据本发明的一实施例的COB白色发光装置的截面视图。参看图7,展示根据本发明的另一实施例所形成的COB封装白色发光装置720(白色发光装置封装)。在此实施例中,含有经锰活化的氟化物光致发光材料的第一光致发光层732包括安置于各LED芯片730上且将其覆盖的单个涂层。如所说明,第一光致发光层732可呈大体上半球(圆顶状)形式。与图6的发光装置的第一光致发光层632相比,第一光致发光层632的厚度更均匀,且这减少经锰活化的氟化物光致发光材料在层内的不同物理位置内所接收的激发光光子密度的变化。初始测试数据指示,与包括单个光致发光层的已知白色发光装置(例如,图1)相比,此种布置可将经锰活化的氟化物光致发光材料使用减少高达80重量%。

图8A及8B为利用芯片级封装(CSP)LED的根据本发明的一实施例的板上芯片(COB)白色发光装置的横截面侧视图。在图8A及8B的COB发光装置中,第一光致发光层832包括施加到各LED芯片的至少主发光面的相应均匀厚度涂层。如上文所描述,在其发光面上具有磷光体的均匀厚度层(膜)的LED芯片通常称为芯片级封装(CSP)LED。如图8A中所说明,各LED芯片830具有仅施加到其顶部(主)发光面的均匀厚度层。如图8B中所说明,各LED芯片830具有施加到顶部发光面及四个发光侧面且呈保形涂层形式的均匀厚度层。可通过首先例如使用包括经锰活化的氟化物光致发光材料的均匀厚度(通常为20μm到300μm)的光致发光膜,将第一光致发光层832施加到LED芯片830中的各者的至少主发光面来制造图8A及8B的COB发光装置。接着将LED芯片830安装到基座824且接着将第二光致发光层832沉积于LED芯片阵列上方。与图6A及6B的发光装置相比,均匀厚度的第一光致发光层为优选的,这是因为其将所有经锰活化的氟化物光致发光材料尽可能地集中接近于LED芯片,且确保无论层内的物理位置如何,所有经锰活化的氟化物光致发光材料暴露于大致上相同的激发光光子密度。初始测试数据指示,与包括单个光致发光层的已知白色发光装置(例如,图1)相比,此种布置可将经锰活化的氟化物光致发光材料使用减少高达80重量%。

参看图9,展示根据本发明的另一实施例的CSP发光装置920的侧视图。在此实施例中,将包括经锰活化的氟化物光致发光材料的第一光致发光层932直接沉积到蓝色LED裸片930的发光面上。此外,将包括例如具有通用组成Y

在本说明书中,以下命名用于表示白色发光装置:Com.#表示包括单个磷光体层的比较性(已知)白色发光装置且Dev.#表示根据本发明的一实施例的两个磷光体层白色发光装置。

比较性白色发光装置(Com.#)及根据本发明的白色发光装置(Dev.#)各自包括SMD2835封装装置,其含有三个主波长λ

用于测试装置中的磷光体为来自Intematix Corporation的KSF(K

对于单层比较性装置Com.#,将三种磷光体(KSF、YAG及CASN)混合于苯基硅酮中且将混合物分配到2835封装中以填充空腔。接着在烘箱中固化单磷光体层。

对于两层装置(Dev.#):将KSF磷光体混合到苯基硅酮中且分配到2835封装中以部分填充LED空腔。在烘箱中固化KSF磷光体层。将YAG磷光体与苯基硅酮混合且接着分配于KSF层的顶部上以完全填充LED空腔且在烘箱中固化。此外,KSF磷光体层可包含CASN及/或YAG。

测试方法涉及在累计球中测量封装白色发光装置的总发光。

表1列出比较性装置Com.1(单层装置)及根据本发明的两层装置Dev.1的磷光体组成。表2列出单层装置(Com.1)及两层装置(Dev.1)的总磷光体使用率。将表1及2中的磷光体重量值(重量)标准化为比较性装置Com.1的单磷光体层中的KSF重量。

如可从表1看出,就磷光体组成来说:Com.1包括单个磷光体层,其包括69.9wt%(重量=1.000)KSF、28.1wt%(重量=0.400)YAG及2.1wt%(重量=0.030)CASN的混合物。Dev.1包括两层磷光体结构,其具有包括95.2wt%(重量=0.457)KSF及4.8wt%(重量=0.023)CASN的混合物的第1磷光体层及包括100.0wt%(重量=0.561)YAG的第2磷光体层。

表3列出发光装置Com.1及Dev.1的所测量的光学性能。如可从表3看出,由装置产生的光的色点极其类似,其中由本发明的两层装置(Dev.1)产生的通量比单层比较性装置(Com.1)大4.1lm(更亮3.4%:亮度-Br)。然而,如可从表2看出,与单层装置Com.1相比,根据本发明的两层装置Dev.1的KSF使用从标准化重量(重量)1.000减少到0.457,即与Com.1相比KSF使用率减少54%。此外,两层装置Dev.1的CASN使用率还从标准化重量0.030减少到0.023,即与Com.1相比CASN使用率减少24%。尽管YAG使用率增加29%(从0.400到0.561),但总磷光体使用率从重量=1.430减少到1.041,即总磷光体使用率减少28%。如上文所指出,与KSF(通常为成本的1/100到1/150)及CASN(通常为成本的至少1/20)相比,YAG为便宜的。因此,由于YAG为KSF或CASN的成本的小部分,所以装置的总成本以此方式显著地减少。除由KSF及CASN含量减少所提供的成本节约之外,根据本发明的两层装置更易于制造,这是因为其使用更少的总磷光体材料,这意指硅酮中的磷光体材料负载减少且此减少可增加分配过程的可靠性/稳定性。

据信,YAG使用率增加的原因是由于较少蓝色激发光到达第2磷光体层,所以需要更多的YAG磷光体来产生绿光以获得所选择的颜色目标。如上文所论述,据信,由于KSF层大致上仅含有KSF(单个KSF层),所以KSF使用率减少,这是因为KSF可吸收蓝色激发光,而不必与YAG磷光体竞争,如同包括具有磷光体的混合物的单层的已知单层装置中的情况。

表4列出比较性装置Com.2(单层装置)及用于增加第1磷光体层中的KSF比例(wt%)的根据本发明的两层装置Dev.2到Dev.5的磷光体组成。表5列出单层装置(Com.2)及两层装置(Dev.2到Dev.5)的总磷光体使用率。表4及5中的磷光体重量经标准化为比较性装置Com.2中的KSF重量。

如可从表4看出,就磷光体组成来说:Com.2包括单个磷光体层,其包括68.9wt%(重量=1.000)KSF、29.0wt%(重量=0.421)YAG及2.1wt%(重量=0.031)CASN的混合物。装置Dev.2到Dev.5包括第1磷光体层,其在第1磷光体层中具有增加的KSF比例(wt%)(76.8wt%到100wt%)。更特定来说:Dev.2包括两层结构,其具有包括76.8wt%(重量=0.770)KSF、3.2wt%(重量=0.032)CASN及20.0wt%(重量=0.200)YAG的混合物的第1磷光体层及包括100.0wt%YAG(重量=0.345)的第2磷光体层;Dev.3包括两层结构,其具有包括86.4wt%(重量=0.665)KSF、3.6wt%(重量=0.028)CASN及10.0wt%(重量=0.077)YAG的混合物的第1磷光体层及包括100.0wt%YAG(重量=0.506)的第2磷光体层;Dev.4包括两层结构,其具有包括96.0wt%(重量=0.639)KSF、4.0wt%(重量=0.0270)CASN的混合物的第1磷光体层及包括100.0wt%YAG(重量=0.580)的第2磷光体层;且Dev.5包括两层结构,其具有包括100.0wt%(重量=0.551)KSF的第1磷光体层及包括96.0wt%YAG(重量=0.595)及4.0wt%(重量=0.025)CASN的混合物的第2磷光体层。

表6列出发光装置Com.2及Dev.2到Dev.5的所测量的光学性能。如可从表6看出,装置的光学性能/色点极其类似,其中由本发明的两层装置(Dev.2到Dev.5)产生的通量比单层比较性装置(Com.2)更亮约0.7%到2.0%(亮度-Br)。然而,如可从表5看出,与单层装置Com.2相比,根据本发明的两层装置Dev.2到Dev.5的KSF使用率减小了23%至多45%,这视第1磷光体层中的KSF比例(wt%)而定。将从表5所指示,就层的总磷光体含量来说,当第1磷光体层仅包括KSF(即Dev.5-第1磷光体层中的100wt%KSF)时,KSF使用率的减少最大。尽管如此,应了解,即使对于在第1磷光体层中具有总磷光体含量的约75%wt%的KSF比例的装置(Dev.2),KSF使用节省仍为约25%,当考虑KSF的高成本时,其为相当大的,从而导致装置制造的总成本降低接近25%。

如表5中所证明,第1磷光体层中的KSF比例(wt%)增加具有以下影响:(i)减少KSF使用率(23%到45%),(ii)减少CASN使用率,(iii)增加YAG使用率及(iv)减少总磷光体使用率。这些影响共同提供显著的成本降低。

将进一步指示,在根据本发明的装置中,第2磷光体层可包括装置的总YAG含量的约60%(Dev.2)到100%(Devs.4及5)YAG(绿色光致发光材料)。

表7列出单层发光装置Com.1及两层发光装置Dev.1的热稳定性。如可从表7看出,与单层装置Com.1相比,就发光及发光颜色稳定性来说,根据本发明的两层装置Dev.1展现更大的热稳定性。

举例来说,与在25℃(C)下操作相比,当在85℃(H)下操作时,由Dev.1产生的平均通量下降12.3%(从116.5lm到102.1lm)。相比之下,与在25℃(C)下操作相比,当在85℃(H)下操作时,由Com.1产生的平均通量下降12.7%(从115.9lm到101.2lm)。

就发光效率(luminous efficacy;LE)来说,与在25℃(C)下操作相比,当在85℃(H)下操作时,Dev.1的LE的平均值下降10.4%(从123.1lm/W到110.4lm/W)。相比之下,与在25℃(C)下操作相比,当在85℃(H)下操作时,Com.1的LE的平均值下降11.6%(从122.9lm/W到108.6lm/W)。这表明根据本发明所形成的装置具有优良的热稳定性,这是因为10.4%的平均LE下降(Dev.1)小于11.6%的下降(Com.1)。

就通用显色指数CRI Ra来说,与在25℃(C)下操作相比,当在85℃(H)下操作时,Dev.1的CRI Ra的平均值增加仅1.5的量(从93.2到95.2)。相比之下,与在25℃(C)下操作相比,当在85℃(H)下操作时,Com.1的CRI Ra的平均值增加2.0的量(从91.2到93.3)。这表明根据本发明所形成的装置具有优良的热稳定性,这是因为1.5的平均CRI Ra增加(Dev.1)小于2.0的增加(Com.1)。

就显色指数CRI R8来说,与在25℃(C)下操作相比,当在85℃(H)下操作时,Dev.1的CRI R8的平均值增加仅0.6的量(从97.1到97.7)。相比之下,与在25℃(C)下操作相比,当在85℃(H)下操作时,Com.1的CRI R8的平均值增加1.2的量(从82.6到83.9)。这表明根据本发明所形成的装置具有优良的热稳定性,这是因为0.6的平均CRI R8增加(Dev.1)小于1.2的增加(Com.1)。

就显色指数CRI R9来说,与在25℃(C)下操作相比,当在85℃(H)下操作时,Dev.1的CRI R9的平均值增加仅2.3的量(从83.3到85.5)。相比之下,与在25℃(C)下操作相比,当在85℃(H)下操作时,Com.1的CRI R9的平均值增加5.7的量(从57.4到63.1)。这表明根据本发明所形成的装置具有优良的热稳定性,这是因为2.3的平均CRI R9增加(Dev.1)小于5.7的增加(Com.1)。

在温度为85℃,相对湿度为85%的湿高温使用寿命(Wet High TemperatureOperation Life;WHTOL)测试条件下,将包括两层的根据本发明的发光装置(Dev.1)的可靠性、相对亮度与包括混合光致发光材料的单层的已知装置(Com.1)的可靠性进行比较。驱动条件为9V及120mA。如图10中所展示,两层LED(Dev.1)的相对强度在336小时时为96.4%,而已知单层LED(Com.1)的相对强度在336小时时下降到91.45%。据信,此种可靠性的提高是由于如上文所论述的KSF磷光体的使用率减少及由覆盖经锰活化的氟化物光致发光层(第1层)的第2光致发光层所提供的保护的组合。

另一加速可靠性为水沸点测试。在此测试中,将LED浸入于85℃去离子水中4小时。在浸入于水中之前及之后测试LED亮度。此测试的结果列于表8中。在这些条件下,据信,热水可渗透上部光致发光层硅酮表面以与氟化物光致发光材料反应。本发明的两层装置提供水与第1磷光体层中的KSF(经锰活化的氟化物光致发光材料)之间增加的隔离,从而导致比单层装置更佳的流明维持。