一种疏水热塑性可降解微晶纤维素/淀粉膜及制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种疏水热塑性可降解微晶纤维素/淀粉膜及制备方法,属于功能材料领域。

背景技术

淀粉是来源广泛、可完全生物降解的生物基材料,且成本低廉、再生周期短,因此被公认为最有发展前景的可生物降解材料之一。近年来多被研究以淀粉制备薄膜在包装领域内的应用,对于进一步控制石油基材料的应用有较大的发展空间及意义。

淀粉是多羟基聚合物,有大量分子内和分子间氢键,且淀粉成膜效果及塑性较差,这些均制约着淀粉的应用,因此淀粉塑化处理成为淀粉可降解塑料生产的关键技术。目前研究中所采用的增塑剂多为复合型,例如,甘油、柠檬酸钠、山梨醇等为常用增塑剂,但以上几种增塑剂的应用往往会在提高薄膜材料的塑性时降低力学强度,因此寻求一种高性能增塑剂为解决薄膜力学性能及塑性的平衡是研究的重点。目前,深共熔溶剂以用作增塑研究较少,且以不同配比制备的深共熔溶剂作用效果用于淀粉薄膜制备研究较为少见。

微晶纤维素是天然纤维素经酸水解至极限聚合度的产物,具有高结晶度、高活性表面、可再生等优异特性,在淀粉基薄膜研究中常作增强相提高薄膜的机械性能。淀粉和微晶纤维素皆为天然物质,符合绿色可持续的发展要求。但是目前研究报道的方向多为微晶纤维素与淀粉复合成膜提高淀粉膜的力学性能,关于对微晶纤维素改性再增强淀粉膜的耐水性及降解性探究较少,对使用深共熔溶剂作增塑剂及微晶纤维素再增强淀粉膜的研究,国内外相关报道鲜为少见。

发明内容

[技术问题]

目前微晶纤维素和淀粉制备的复合膜存在耐水性较差、力学性能与塑性难以同时取得较优值;而且相关的研究极少涉及疏水、可降解性能。

[技术方案]

为了解决上述至少一个问题,本发明以玉米淀粉为生物复合材料基材,以改性微晶纤维素(MCC-Si)作为增强剂,以深共熔溶剂(DES)作增塑剂,制备得到成膜液;之后将成膜液以溶液浇铸法制得微晶纤维素/淀粉膜。本发明的微晶纤维素/淀粉膜具有良好的可降解性以及疏水性。

本发明的第一个目的是提供一种制备疏水热塑性可降解微晶纤维素/淀粉膜的方法,包括如下步骤:

(1)微晶纤维素的改性:

将含有氨基官能团的硅烷和乙醇溶液混合均匀,之后加入微晶纤维素进行反应,反应结束后洗涤、干燥,得到改性微晶纤维素;

(2)成膜液的制备:

将步骤(1)的改性微晶纤维素、淀粉、水共同糊化,再加入深共熔溶剂混合均匀,得到成膜液;其中深共熔溶剂由柠檬酸二氢胆碱和甘油组成,两者的质量比为1~4:1;

(3)制膜:

将步骤(2)的成膜液通过浇铸成膜,得到所述的改性微晶纤维素/淀粉膜。

在本发明的一种实施方式中,步骤(1)所述的含有氨基官能团的硅烷包括(3-氨丙基三乙氧基硅烷)APTES、3-氨丙基甲基二甲氧基硅烷、3-氨丙基三甲氧基硅烷中的一种或几种。

在本发明的一种实施方式中,步骤(1)所述的含有氨基官能团的硅烷和乙醇溶液的比例以g/mL计为1:20~25。

在本发明的一种实施方式中,步骤(1)所述的乙醇溶液为乙醇水溶液,其中乙醇和水的体积比为65~80:20~35。

在本发明的一种实施方式中,步骤(1)所述的混合均匀是室温下以转速200~400r/min搅拌20~40min。

在本发明的一种实施方式中,步骤(1)中微晶纤维素与含有氨基官能团的硅烷的质量比为1:1~8。

在本发明的一种实施方式中,步骤(1)所述的反应条件为:反应温度为20~60℃,反应时间为0.5~3h。

在本发明的一种实施方式中,步骤(1)所述的洗涤是采用无水乙醇和水进行洗涤。

在本发明的一种实施方式中,步骤(1)所述的干燥是20~60℃干燥0.5~5h。

在本发明的一种实施方式中,步骤(2)所述包括直链淀粉含量为20~30%(w/w)且支链淀粉含量为70~80%(w/w)的玉米淀粉、马铃薯淀粉、木薯淀粉中的一种或几种。

在本发明的一种实施方式中,步骤(2)中改性微晶纤维素、淀粉、水的质量比为1:13~23:255~280。

在本发明的一种实施方式中,步骤(2)中所述的共同糊化是转速100~300r/min、75~95℃下糊化1h。

在本发明的一种实施方式中,步骤(2)中所述的深共熔溶剂和淀粉的质量比为15~35:100。

在本发明的一种实施方式中,步骤(2)中所述的混合均匀是100~300r/min、70~90℃搅拌1~3h。

在本发明的一种实施方式中,步骤(3)中所述的浇铸成膜是将成膜液流延到成型模具中成膜,得到微晶纤维素/淀粉复合薄膜;其中成膜条件为温度30~38℃,湿度35~45%,恒温恒湿10~30h。

本发明的第二个目的是本发明所述的方法制备得到的改性微晶纤维素/淀粉膜。

本发明的第三个目的是本发明所述的微晶纤维素/淀粉膜在包装领域的应用。

在本发明的一种实施方式中,所述的应用是在食品包装领域的应用。

[有益效果]

(1)本发明采用的淀粉及微晶纤维素来源广泛,可食用无任何污染;柠檬酸二氢胆碱及甘油,无毒,有较好的增塑效果且可使薄膜力学性能得到一定保持。

(2)本发明采用的改性后微晶纤维素粒度均匀,分散性良好且耐水性能增强。

(3)本发明制备得到的微晶纤维素/淀粉膜的力学、阻隔性能及耐水性较好,拉伸强度在5MPa以上,断裂伸长率在60%以下,1s的接触角在77°以上,5s的接触角在73°以上,20天的降解率在73%以上,水蒸气透过量在0.0053g·m

附图说明

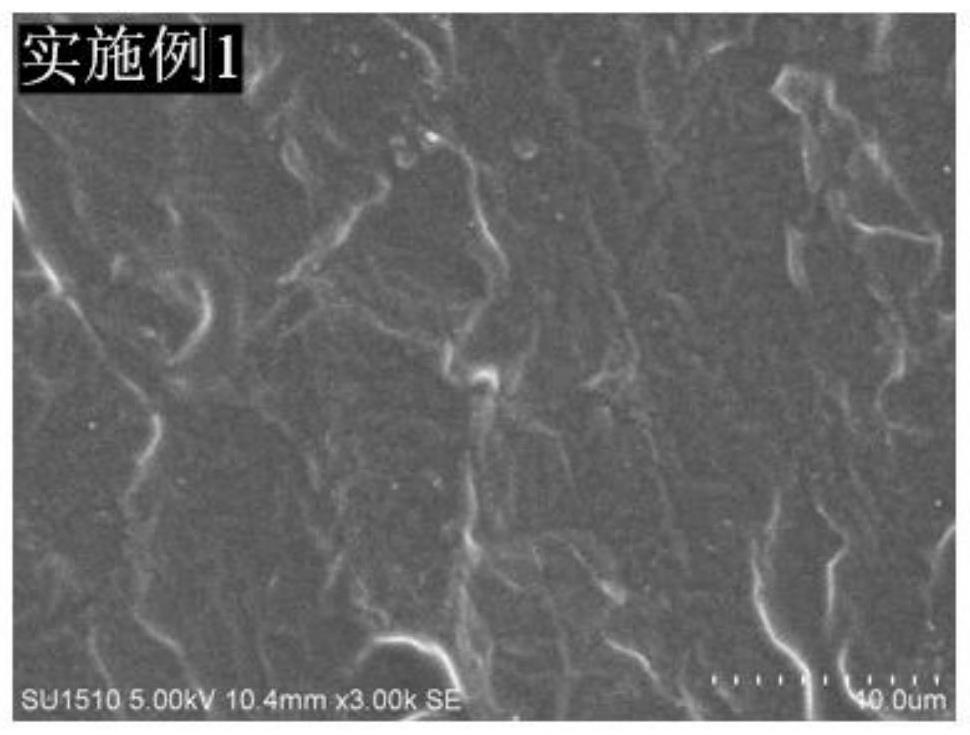

图1为实施例1制备得到的改性微晶纤维素/淀粉膜的SEM图。

图2为实施例2制备得到的改性微晶纤维素/淀粉膜的SEM图;其中,A中微晶纤维素和APTES的质量比为1:3;B中微晶纤维素和APTES的质量比为1:8。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

实施例中采用的玉米淀粉的直链淀粉含量为23%(w/w),直链淀粉含量为77%(w/w)。

测试方法:

拉伸强度和断裂伸长率的测试:薄膜样品放在23±1℃的温度和50±2%的相对湿度环境中进行调湿处理12h。使用万能材料试验机测量薄膜的机械性能。万能材料试验机拉伸速度设定为10mm/min。

接触角的测试:采用接触角测量仪对薄膜进行1s及30s角度测量,表征薄膜对水的亲疏性。

降解性能测试:以土壤埋藏降解试验测定薄膜的可生物降解性。将样品包覆在铁网中,便于观察与记录降解情况。

水蒸气透过性测试:首先将薄膜置于23±1℃和50±2%RH环境中24h,以平衡其水分含量。先将10g干燥的氯化钙放入每个称量瓶中,并用待测薄膜立即密封住每个称量瓶。将称量瓶分别放入含有饱和氯化钠(75%RH)的干燥器中。12h后对称量瓶进行称重,并计算水蒸气透过量。

实施例1

一种制备疏水热塑性可降解微晶纤维素/淀粉膜的方法,包括如下步骤:

(1)微晶纤维素的改性:

将6g APTES和125mL乙醇水溶液(乙醇和水的体积比为75:25)在25℃(室温)下以转速300r/min搅拌30min,之后加入1.2g微晶纤维素,在55℃下进行反应2h,反应结束后以无水乙醇洗涤两遍,再以去离子水洗涤两遍,最后在50℃烘干3h,得到改性微晶纤维素;

(2)成膜液的制备:

将0.35g步骤(1)的改性微晶纤维素、5g玉米淀粉、90mL水在转速150r/min、90℃下共同糊化1h,再加入1.5g深共熔溶剂(柠檬酸二氢胆碱和甘油按照质量比为2:1混合均匀)于130r/min、80℃搅拌2h,得到成膜液;

(3)制膜:

将步骤(2)的成膜液浇铸到成型模具中,在温度35℃,湿度40%,恒温恒湿成膜18h,得到改性微晶纤维素/淀粉膜。

实施例2

调整实施例1步骤(1)中微晶纤维素(MCC)的用量为2g、0.75g,使得MCC和APTES的质量比为1:3、1:8;其他和实施例1保持一致,得到改性微晶纤维素/淀粉膜。

将得到的改性微晶纤维素/淀粉膜进行性能测试,测试结果如下表1、表2和图1、图2:

从表1和表2可以看出:实施例1的拉伸强度高于MCC:APTES改性比例为1:3及1:8,即实施例2,实施例1的断裂伸长率略低于1:3及1:8,但实施例1的接触角相比1:3高约28.5°,相较1:8提高13.5°,实施例1的力学性能较优,接触角达到100°以上,有较好的耐水效果。实施例1的改性微晶纤维素/淀粉膜20天降解率可达到73.24%,相较实施例2速率略慢。实施例1的水蒸气透过量较小,可得其对气体的阻隔性能较好。

由图1和图2可以看出:实施例1的表面形貌较为平滑,实施例2中的1:8呈现较多沟壑,较为粗糙,说明实施例1中微晶纤维素与淀粉间有良好相容性。

表1实施例1和2的测试结果

表2实施例1和2的测试结果

实施例3

调整实施例1中柠檬酸二氢胆碱和甘油的质量比为1:1、3:1;其他和实施例1保持一致,得到改性微晶纤维素/淀粉膜。

将得到的改性微晶纤维素/淀粉膜进行性能测试,测试结果如下表3和表4:

从表3和表4可以看出:通过对比实施例3与实施例1,得出在不同柠檬酸及甘油比例下对薄膜的拉伸强度及接触角等有一定影响,其中断裂伸长率在柠檬酸二氢胆碱/甘油为1:1时达到52.23%,为几个例子中的最大值,但同时,其拉伸强度的测量结果为较低值:6.45MPa,整体看增塑剂添加的比例对薄膜的接触角无较大影响。实施例3的降解速率较慢,在十天达到32.34%,但在20天时降解率未达到70%。

表3实施例3的测试结果

表4实施例3的测试结果

实施例4

调整实施例1步骤(2)中的玉米淀粉的用量,使得改性微晶纤维素、玉米淀粉、水的质量比如表5、表6,其他和实施例1保持一致,得到改性微晶纤维素/淀粉膜。

将得到的改性微晶纤维素/淀粉膜进行性能测试,测试结果如下表5和表6:

从表5可以看出:通过对比实施例4与实施例1,在不同玉米淀粉及微晶纤维素比例下对薄膜的机械性能及接触角产生一定影响,其中断裂伸长率随玉米淀粉比例的增加而降低,拉伸强度最大值仍为实施例1,这是由于随玉米淀粉用量增加,改性微晶纤维素分布在淀粉薄膜中的密度降低,其增强效果则被减弱。

从表6可以看出:实施例4的20天降解率低于实施例1,实施例4的水蒸气透过量与实施例1相差较小。

表5实施例4的测试结果

表6实施例4的测试结果

对比例1

调整实施例1的步骤(1)为取2g微晶纤维素在40℃下超声10min,抽滤后于105℃下烘干,得到结构较为松散且均匀的微晶纤维素;其他和实施例1保持一致,得到微晶纤维素/淀粉膜。

对比例2

省略实施例1的步骤(1),步骤(2)省略改性微晶纤维素的加入,其他和实施例1保持一致,得到纯淀粉膜。

对比例3

调整实施例1步骤(2)中的深共熔溶剂调整为甘油,即仅采用甘油增塑,其他和实施例1保持一致,得到改性微晶纤维素/淀粉膜。

对比例4

调整实施例1步骤(2)为:

将0.35g步骤(1)的改性微晶纤维素、5g玉米淀粉、90mL水在转速150r/min、90℃下共同糊化1h,再加入1g柠檬酸二氢胆碱、0.5g甘油,于130r/min、80℃搅拌2h,得到成膜液;

其他和实施例1保持一致,得到改性微晶纤维素/淀粉膜。

将得到的微晶纤维素/淀粉膜进行性能测试,测试结果如下:

从表7和表8可以看出:对比例2的机械性能过差,强度为2.35MPa,未加MCC增强的淀粉膜使用性能不高,但其降解速率能与实施例保持不大的差异;对比例3的断裂伸长率较低,这是由于仅使用甘油增塑,无法发挥深共熔溶剂的复合效果,对比例4接触角低于实施例1近34°,断裂伸长率为41.65%,此组实验虽添加原料及用量皆与实施例1相同,但组成深共熔溶剂的柠檬酸二氢胆碱及甘油并未采取均相融合,因此其成膜效果收到一定影响。

表7对比例1~4的测试结果

表8对比例1~4的测试结果

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

- 一种疏水热塑性可降解微晶纤维素/淀粉膜及制备方法

- 一种纳米微晶纤维素改性土豆淀粉醋酸酯食品保鲜膜的制备方法