具有优异的耐硫性的SCR催化剂

文献发布时间:2023-06-19 13:48:08

技术领域

本公开涉及选择性催化还原(Selective Catalytic Reduction,SCR)催化剂,并且更特别地,涉及能够从包含高浓度硫化合物的废气中除去氮氧化物的SCR催化剂。

背景技术

在使用煤作为原材料的锅炉或燃烧设备例如燃烧装置、燃气轮机或内燃机中,原材料被暴露于高温并且燃烧以产生大量的气体。这样的废气可能包含各种有害气体。废气组成可能包含在一般燃烧过程中产生的氮气、氧气、二氧化碳、和水,并且可能包含作为有害物质的氮氧化物、硫氧化物、碳氢化合物、一氧化碳、和卤素化合物。在近来已经在社会中出现关于细粉尘的环境问题的情况下,细粉尘和酸雨是由氮氧化物和硫氧化物引起的。

应除去有害物质以保护环境。因此,将废气通过湿法或干法进行脱硫,然后通过选择性催化还原(SCR)法进行脱硝以将其排放到空气中。

在用于脱硝处理(例如,用于将氮氧化物还原)的SCR技术中,使用燃烧器将温度升高以配合催化剂工作温度,因此可能承担高燃料成本。因此,已经积极地进行了对开发低温工作SCR催化剂的研究以减少燃料成本,并且已经应用了在约200℃下工作的催化剂。

SCR技术使用氨作为还原剂,并且可以根据以下反应式1进行SCR催化剂床的氨与氮氧化物之间的反应。

[反应式1]

4NO+4NH

2NO

NO+NO

在以上反应中,不参与氮氧化物的还原的氨与废气中的硫氧化物反应以产生铵盐。在该铵盐中,硫酸氢铵(ABS)在约280℃的温度(SCR工作温度)下以液相存在,并且填充催化剂的孔,从而使催化剂的性能劣化。

发明内容

技术问题

本公开的一个方面是提供具有优异的抗催化剂失活性的催化剂,所述催化剂失活由当SCR催化剂在低温区域中工作时形成的氨-硫化合物(AS和ABS)引起。

本公开的一个方面是提供具有优异的抗催化剂失活性的催化剂,所述催化剂失活由当催化剂在高温区域中工作时形成的氨-硫化合物以及当催化剂在低温区域中工作时形成的氨-硫化合物引起。

技术方案

根据本公开的一个方面,用于从废气中除去氮氧化物(NO

废气可以包含30ppm或更多的硫化合物。

废气的温度可以在180℃至400℃的范围内。

SCR催化剂还可以包含0.01重量%至15重量%的三氧化钨(WO

沸石可以不包含金属组分。

沸石的铝比硅(Al:Si)重量比可以为1:5至1:50。

沸石可以为选自以下中的至少一者:沸石-Y、ZSM-5沸石、AEL沸石、AFI沸石、AFO沸石、AFR沸石、BEA沸石、HEU沸石、MFI沸石、MOR沸石、MEL沸石、和MTW沸石。

在200℃至250℃的温度范围内,废气中的氮氧化物的转化率可以为40%至96%。

SCR催化剂可以在240℃或更高的温度范围内再生。

有益效果

如上所述,如与常规SCR催化剂相比,根据本公开的SCR催化剂可以在低温区域中表现出优异的脱硝性能,并且可以具有改善的对硫化合物的耐受性和优异的再生率。

附图说明

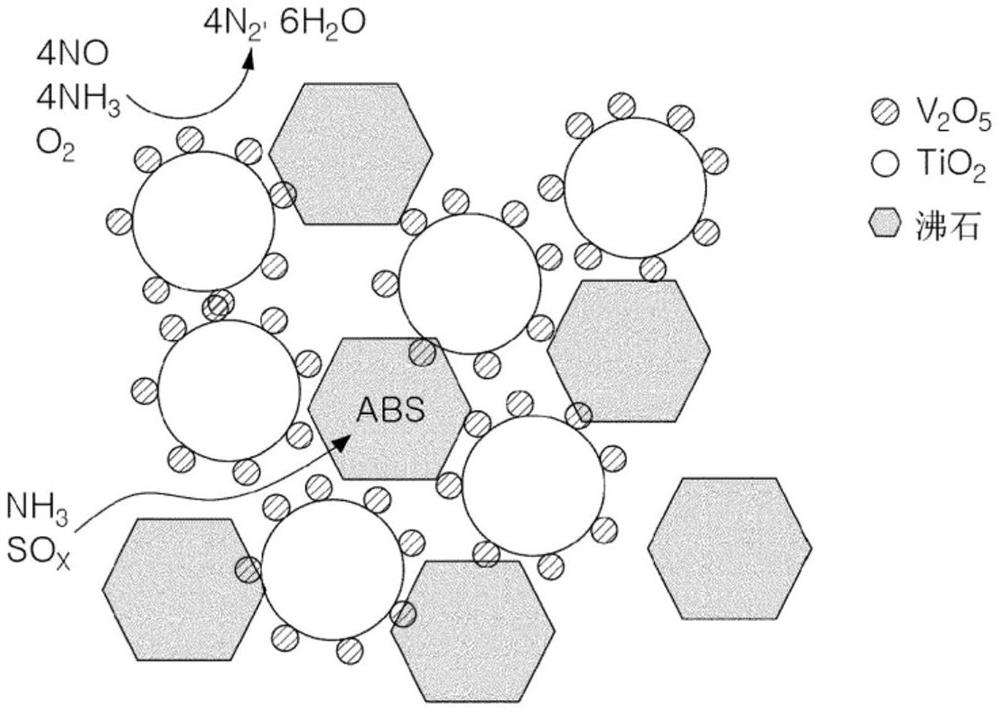

图1为根据本公开的一个示例实施方案的SCR催化剂的示意图。

图2示出了根据制备例1至4以及比较制备例1的SCR催化剂的氮氧化物转化率实验的结果。

图3示出了根据发明例1、比较例1和比较例2的SCR催化剂对硫化合物的耐受性评估实验的结果。

图4示出了根据发明例1、发明例2、比较例1和比较例3的SCR催化剂对硫化合物的耐受性评估实验的结果。

图5示出了根据发明例3、发明例4、比较例4和比较例5的SCR催化剂对硫化合物的耐受性评估实验的结果。

图6示出了根据发明例2的SCR催化剂和商业催化剂对硫化合物的耐受性评估实验的结果。

具体实施方式

在以下描述中,将描述本公开的示例实施方案。然而,本公开的实施方案可以以各种方式进行修改,并且本公开的范围可以不限于以下描述的实施方案。此外,可以提供这些实施方案以向本领域普通技术人员更完整地描述本公开。

本公开涉及具有优异的耐硫性的SCR催化剂。

当应用SCR技术以从废气中除去氮氧化物时,通过废气中的硫氧化物(SO

[反应式2]

SO

SO

2NH

[反应式3]

NH

(NH

在室温下各自具有固体形式的AS和ABS可以在约147℃的温度下熔融而导致相变,可以在270℃至280℃的温度下以液态存在,并且可以填充催化剂的孔。由于这个原因,可能失去催化剂的设置在孔中的活性位点,从而导致失活。然而,当将ABS暴露于380℃或更高的高温时,ABS可能分解。

此外,可能发生其中催化剂的活性位点被硫氧化物硫化的中毒。更具体地,废气中包含的硫氧化物SO

图1为根据本公开的一个示例实施方案的SCR催化剂的示意图。在下文中,将参照图1详细地描述本公开。

根据本公开的一个方面,提供了用于除去废气中的氮氧化物(NO

参照图1,根据本公开的SCR催化剂可以为其中混合有包含V

基于SCR催化剂的总重量,根据本公开的SCR催化剂可以包含25重量%至90重量%的二氧化钛(TiO

此外,基于SCR催化剂的总重量,根据本公开的SCR催化剂可以包含4重量%至10重量%的五氧化二钒(V

此外,基于SCR催化剂的总重量,根据本公开的SCR催化剂可以包含0.01重量%至70重量%的沸石,具体而言,20重量%至40重量%的沸石。当沸石的含量小于0.01重量%时,对硫化合物的耐受性可能降低。当沸石的含量大于70重量%时,由于V

沸石的平均孔尺寸可以具体为

能够确保耐硫性的沸石的铝比硅(Al:Si)重量比可以根据沸石的类型而改变,但是可以具体为1:5至1:50,并且进一步具体为1:5至1:30。当该重量比在以上范围之外时,耐硫性可能由于SO

根据一个示例实施方案,具体而言,沸石可以为不包含金属组分的沸石。在本公开中,术语“金属组分”是指包括铁、钴、镍、铜、铬、锌、锰等的组分。在包含金属组分的沸石中,金属(活性位点)可以与SO

适用于本公开的沸石没有限制,但是可以为选自以下中的至少一者:例如沸石-Y、ZSM-5沸石、AEL沸石、AFI沸石、AFO沸石、AFR沸石、BEA沸石、HEU沸石、MFI沸石、MOR沸石、MEL沸石、和MTW沸石,并且可以具体为沸石-Y。

根据本公开的SCR催化剂可以为促进剂,并且基于SCR催化剂的总重量,可以包含0.01重量%至15重量%的三氧化钨(WO

钨具有优异的氧化性能,从而允许低温下的催化剂性能得到改善。然而,由于钨将SO

根据本公开的SCR催化剂可以用于从包含30ppm或更多的硫化合物的废气中除去氮氧化物。如上所述,沸石可以用于除去硫含量通常为10ppm或更小的柴油机废气中的氮氧化物,但是沸石无法用于从包含30ppm或更多的硫的废气中除去氮氧化物。然而,本公开可以得到沸石的最佳含量、沸石的平均孔尺寸、以及铝比硅(Al:Si)重量比以提供能够从包含30ppm或更多的硫的废气中除去氮氧化物的SCR催化剂。

包含30ppm或更多的硫化合物的废气没有限制,但是可以为例如在钢厂的烧结过程期间产生的废气、热电发电厂废气、焚烧炉废气、和船用发动机废气等。根据本公开的SCR催化剂可以适当地用于废气。

废气的温度可以为180℃至400℃。换言之,根据本公开的催化剂的工作温度可以为180℃至400℃。通常,基于V

根据本公开的SCR催化剂可以表现出其中在200℃至250℃的温度范围内废气中的氮氧化物的转化率为40%至96%的优异效果。此外,在240℃或更高的温度范围内,吸附在沸石孔中的ABS可以通过沸石酸位点逐渐分解,并且催化活性可以得到再生。

发明实施方式

在下文中,将通过实施例更详细地描述本公开。然而,应注意的是,以下实施例仅用于举例说明目的并且不旨在限制本公开的范围。本公开的范围可以由权利要求中描述的内容和能够由此合理推断的内容来确定。

实施方案

1.根据V

制备例1

将TiO

制备例2

以与制备例1中相同的方式制备催化剂,不同之处在于将V

制备例3

以与制备例1中相同的方式制备催化剂,不同之处在于将V

制备例4

以与制备例1中相同的方式制备催化剂,不同之处在于将V

比较制备例

以与制备例1中相同的方式制备催化剂,不同之处在于将V

制备例1至4以及比较制备例1的催化剂具有100,000小时

参照图2,根据比较制备例的包含3%V

2.对硫化合物的耐受性的评估

使用根据制备例3的催化剂来进行耐硫性的评估。具体地,将通过将7重量%的WO

为了评估在200℃的温度下的脱硝性能并且为了使催化剂失活,在相同的温度下增大NH

参照表2和图3,根据比较例1的催化剂的初始性能显示出约90%的氮氧化物转化率,但是随着失活进行其性能下降,使得氮氧化物转化率降低至约75%。然后,使催化剂在各温度下再生,并且在270℃的温度下性能恢复2%。随着温度升高,性能恢复,并且在380℃的温度下催化剂100%再生,在310的温度下,确认再生率相对较低。另一方面,根据发明例1的催化剂的初始性能为约95%,并且在失活期间其性能仅下降约5%。如上所述,认为沸石优先地吸附AS和ABS,使得V

与根据比较例1的催化剂类似,根据比较例2的催化剂在失活部分中遭遇性能下降,并且在380℃的温度下再生之后,性能稍微增加。

3.根据沸石的平均孔尺寸的对硫化合物的耐受性的评估

除了用于评估对硫化合物的耐受性的比较例1(不包含沸石)和发明例1(包含平均孔尺寸为

参照图4,优异的耐受性的顺序如下:包含平均孔尺寸为

4.根据沸石Si/Al的含量的对硫化合物的耐受性的评估

使用具有各种Si/Al含量的Y沸石来制备催化剂,以以与上述相同的方式进行根据沸石Si/Al含量的对硫化合物的耐受性的评估,并且评估的结果示于图5中。发明例3和4以及比较例3和4的组成以及Si/Al重量比如下(发明例3:5重量%的V

参照图5,在具有发明例3和4的Si:Al含量的情况下,对硫化合物的耐受性优异,而60的高Si/Al比趋于使耐受性降低。由此确定Al的量降低,并因此SO

5.使用商业催化剂的对硫化合物的耐受性的评估

使用实际炼钢烧结炉的废气来评估根据发明例2的催化剂和商业催化剂(5重量%的V

参照图6,根据发明例2的催化剂和商业催化剂二者在220℃的温度下表现出约90%的相似的性能。在180℃的温度(在该温度下,很好地形成AS和ABS)下进行失活120小时以加速失活,并每30小时至50小时评估在220℃的温度下的性能。在暴露于180℃的失活的加速评估中,发生如下在约50小时的暴露之后各催化剂的性能下降:商业催化剂的性能降低50%,从90%(各催化剂的初始性能)降低至为40%,以及根据发明例2的催化剂的性能降低约35%,从90%降低至为约55%。在130小时的暴露之后,商业催化剂表现出20%或更小的性能,以及根据发明例2的催化剂表现出30%的性能。此外,当评估在失活期间在220℃的温度下的性能时,彼此比较了在保持满足气体排放规定的70%的性能期间的耐受性时间。商业催化剂的耐受性时间为约70小时,以及根据发明例2的催化剂的耐受性时间为约100小时。因此,确定根据发明例2的催化剂的耐受性比该催化剂好30%。另一方面,通过在相同的进气口条件下将相应的催化剂暴露于280℃的温度来评估再生性能。在该温度下,商业催化剂表现出95%的脱硝性能,以及根据发明例2的催化剂表现出92%的脱硝性能。在72小时的催化剂再生之后,各催化剂在220℃的温度下100%再生,并且其性能保持72小时。在先前的实验室评估中,催化剂仅在380℃的温度下100%恢复,但是在实际废气暴露条件下即使在280℃的温度下也恢复。

在220℃的温度下对在通过再生部分的同时从其中除去ABS的催化剂进行评估约50小时,并且两种催化剂均保持90%的性能。然后,使两种催化剂在180℃的温度下经受失活加速评估。在180℃的温度下,商业催化剂显著快速失活,但是根据发明例2的催化剂表现出大于两倍的耐受性。此外,根据发明例2的催化剂在220℃的温度下的性能继续保持70%或更大。

虽然已经详细地描述了本公开中的示例实施方案,然而,本公开的权利要求不限于此,并且对本领域的技术人员而言将明显的是,在不脱离权利要求中描述的本公开的技术概念的情况下,可以进行各种修改和改变。

- 具有优异的耐硫性的SCR催化剂

- 具有优异的耐硫酸露点腐蚀性的钢和空气预热器