有机膜形成装置及有机膜的制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明的实施方式涉及一种有机膜形成装置及有机膜的制造方法。

背景技术

有机膜形成装置例如包括能够减压至比大气压低的气体环境的腔室、以及设置于腔室的内部并对工件进行加热的加热器。此种有机膜形成装置通过在减压至比大气压低的气体环境下对涂布了包含有机材料与溶媒的溶液的基板进行加热,并使溶液中所含的溶媒蒸发,而形成有机膜(例如,参照专利文献1)。

从进行了处理的腔室等的内部取出形成了有机膜的基板,并搬送至下一工序等。在进行加热而形成了有机膜的情况下,基板的温度变高,因此难以将温度高的基板从腔室取出或者搬送。另外,若在高温下取出,则有机膜也有可能氧化而无法满足功能。因此,需要对基板进行冷却。

在此情况下,可考虑通过向腔室的内部供给冷却气体,并向基板吹附冷却气体来对基板进行冷却的方法。但是,在形成有机膜时,需要在250℃~600℃左右的极高的温度下进行处理。因此,在基板成为能够搬送的温度之前所消耗的冷却气体的量变得庞大。另外,250℃~600℃左右的有机膜的反应性高。因此,若冷却气体中包含氧,则有机膜会氧化。为了防止有机膜的氧化,若在冷却过程中一直使用惰性气体作为冷却气体,则成本也会增大。

因此,期望开发一种可降低对形成了有机膜的工件进行冷却所花费的成本且维持有机膜的品质的技术。

[现有技术文献]

[专利文献]

[专利文献1]日本专利特开2019-184229号公报

发明内容

[发明所要解决的问题]

本发明的目的在于提供一种可降低对形成了有机膜的工件进行冷却所花费的成本且维持有机膜的品质的有机膜形成装置及有机膜的制造方法。

[解决问题的技术手段]

实施方式的有机膜形成装置包括:腔室,能够对减压至比大气压低的气体环境进行维持;排气部,能够对所述腔室的内部进行排气;处理区域,用来支撑工件,所述工件具有基板及涂布于所述基板的上表面的包含有机材料及溶媒的溶液;加热部,与被支撑于所述处理区域的所述工件相向地设置;冷却部,对所述加热部供给冷却气体;以及控制器,对所述加热部、所述排气部及所述冷却部进行控制。所述冷却部具有:第一气体供给路径,将不易与经加热的所述工件反应的第一冷却气体供给至所述加热部的内部;第二气体供给路径,将第二冷却气体供给至所述加热部的内部;共用部,由所述第一供给路径及所述第二供给路径共用;以及第一阀,将由所述第一供给路径供给的所述第一冷却气体与由所述第二供给路径供给的所述第二冷却气体选择性地供给至所述共用部。所述控制器在所述工件为比阈值高的温度的情况下,将第一冷却气体供给至所述加热部,在所述工件为阈值以下的温度的情况下,将第二冷却气体供给至所述加热部,在自开始将处理完毕的所述工件从所述腔室搬出起至将接下来要进行处理的工件搬入至所述腔室,并通过所述第一加热部及所述第二加热部中的至少任一者对接下来要进行处理的所述工件进行升温为止的期间,将所述第一冷却气体供给至所述腔室内。

实施方式的有机膜的制造方法,包括:工件搬入工序,将工件搬入至能够对减压至比大气压低的气体环境进行维持的腔室内,所述工件具有基板及涂布于所述基板的上表面的包含有机材料及溶媒的溶液;在减压至比大气压低的气体环境中对所述工件进行加热的工序;对通过进行所述加热而形成了有机膜的工件进行冷却的工序;以及将形成了所述有机膜的所述工件搬出的工序,在对所述工件进行加热的工序中,通过在处理区域中与所述工件相向地设置的加热部对所述工件进行加热,在对所述工件进行冷却的工序中,在所述工件为比阈值高的温度的情况下,向所述加热部的内部供给不易与经加热的所述工件反应的第一气体,在所述工件为阈值以下的温度的情况下,向所述加热部的内部供给第二冷却气体,在自将所述工件搬出的工序至所述工件搬入工序为止的期间,将所述第一冷却气体供给至所述腔室内。

[发明的效果]

根据本发明的实施方式,提供一种可降低对形成了有机膜的工件进行冷却所花费的成本且维持有机膜的品质的有机膜形成装置及有机膜的制造方法。

附图说明

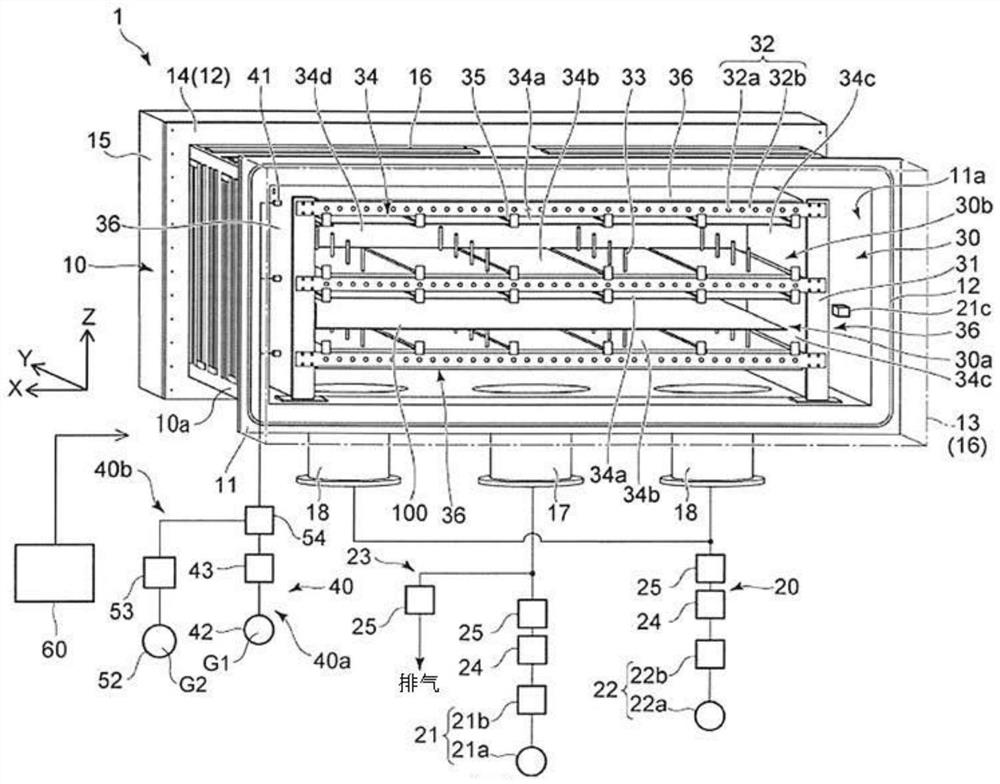

图1是用以对本实施方式的有机膜形成装置进行例示的示意立体图。

图2是用以对工件的处理工序及冷却气体的供给时机进行例示的图表。

图3是用以对本实施方式的有机膜形成装置进行例示的示意剖面图。

图4是用以对另一实施方式的有机膜形成装置进行例示的示意立体图。

图5是用以对另一实施方式的有机膜形成装置进行例示的示意立体图。

图6是用以对另一实施方式的有机膜形成装置进行例示的示意剖面图。

[附图标记说明]

1、1a、1b:有机膜形成装置

10:腔室

10a:本体

11、14:凸缘

11a:开口

12:密封材

13:开闭门(门、前门)

15:盖

16、40、140:冷却部

17、18:排气口

20:排气部

21:第一排气部

21a、22a:排气泵

21b、22b:压力控制部

22:第二排气部

23:第三排气部

24:冷阱

25:阀

30:处理部

30a、30b:处理区域

31:框架

32:加热部

32a:加热器

32b:固持器

33:支撑部

34:均热部

34a:上部均热板

34b:下部均热板

34c、34d:侧部均热板

35:均热板支撑部

36:罩

40a:第一气体供给路径

40b:第二气体供给路径

41、141:喷嘴

42、52:气体源

43、53:气体控制部

54:切换阀

54a、54b阀

60:控制器

100:工件

G:冷却气体

X、Y、Z:方向

具体实施方式

以下,参照附图对实施方式进行例示。此外,各附图中,对相同的构成元件标注相同的符号并适宜省略详细的说明。

图1是用以对本实施方式的有机膜形成装置进行例示的示意立体图。

图3是用以对本实施方式的有机膜形成装置进行例示的示意剖面图。

此外,图1中的X方向、Y方向及Z方向表示相互正交的三个方向。本说明书中的上下方向可设为Z方向。另外,为了避免变得繁杂,图3省略了设置于腔室10的内部的元件等来描述。

形成有机膜前的工件100具有基板、以及涂布于基板的上表面的溶液。

基板例如可设为玻璃基板或半导体晶片等。但是,基板并不限定于示例。

溶液例如包含有机材料与溶剂。有机材料只要能够由溶剂溶解,则并无特别限定。溶液例如可设为包含聚酰胺酸的清漆等。但是,溶液并不限定于示例。另外,还包含液体被暂时烧成的半硬化状态(不流动的状态)。

如图1所示,在有机膜形成装置1,例如设置有腔室10、排气部20、处理部30、冷却部40及控制器60。

控制器60例如包括中央处理器(Central Processing Unit,CPU)等运算部以及存储器等存储部。控制器60例如可设为计算机等。控制器60基于存储部中所保存的控制程序,对设置于有机膜形成装置1的各元件的动作进行控制。

例如,控制器60对设置于有机膜形成装置1的排气部20及加热器32a进行控制。控制器60对排气部20进行控制,在腔室10的内压成为规定的值以下之后,对加热器32a施加电力。例如,控制器60可对排气部20进行控制,在腔室10的内压成为腔室内的氧浓度为规定浓度100ppm以下的压力之后,对加热器32a施加电力。

腔室10具有能够对减压至比大气压低的气体环境进行维持的气密结构。腔室10呈箱状。腔室10的外观形状并无特别限定。腔室10的外观形状例如可设为长方体。腔室10例如可由不锈钢等金属形成。另外,在腔室10中设置有对氧浓度进行检测的氧浓度计21c。

腔室10具有本体10a、门13及盖15。

在Y方向上,在本体10a的其中一个端部,可设置凸缘11。在凸缘11,可设置O形环等密封材12。腔室10的设置有凸缘11的一侧的开口11a能够通过门13开闭。通过未图示的驱动装置,门13被推压至凸缘11(密封材12),由此腔室10的开口11a以成为气密的方式闭锁。通过未图示的驱动装置,门13远离凸缘11,由此将腔室10的开口11a开放,从而能够经由开口11a搬入或搬出工件100。

在Y方向上,在本体10a的另一个端部,可设置凸缘14。在凸缘14,可设置O形环等密封材12。腔室10的设置有凸缘14的一侧的开口能够通过盖15开闭。例如,盖15可使用螺杆等紧固构件能够装卸地设置于凸缘14。在进行维护等时,通过卸下盖15,使腔室10的设置有凸缘14的一侧的开口露出。

在腔室10的外壁及门13的外表面,可设置冷却部16。冷却部16连接有未图示的冷却水供给部。冷却部16例如可设为水套(Water Jacket)。若设置有冷却部16,则可抑制腔室10的外壁的温度、或门13的外表面的温度比规定的温度高。

排气部20对腔室10的内部进行排气。排气部20例如具有第一排气部21、第二排气部22及第三排气部23。

第一排气部21例如连接于排气口17,所述排气口17设置于腔室10的底面。

第一排气部21例如具有排气泵21a以及压力控制部21b。

排气泵21a可设为从大气压进行粗抽排气至规定压力的排气泵。因此,排气泵21a相较于后述的排气泵22a而排气量更多。排气泵21a例如可设为干式真空泵等。

压力控制部21b例如设置于排气口17与排气泵21a之间。压力控制部21b基于对腔室10的内压进行检测的、未图示的真空计等的输出,以腔室10的内压成为规定压力的方式进行控制。压力控制部21b例如可设为自动压力控制器(Auto Pressure Controller,APC)等。

此外,在排气口17与压力控制部21b之间,设置有用于捕获所排出的升华物的冷阱24。另外,在排气口17与冷阱24之间设置有阀25。阀25是在后述的冷却工序用于分隔第一排气部21与腔室10的阀。

第二排气部22例如连接于排气口18,所述排气口18设置于腔室10的底面。此外,排气口18在本实施方式中设置有两个,但也可设置一个或三个以上。

第二排气部22例如具有排气泵22a以及压力控制部22b。

排气泵22a在利用排气泵21a进行粗抽排气之后,进行排气至更低的规定压力。排气泵22a例如具有能够排气至高真空的分子流区域为止的排气能力。例如,排气泵22a可设为涡轮分子泵(Turbo Molecular Pump,TMP)等。

压力控制部22b例如设置于排气口18与排气泵22a之间。压力控制部22b基于对腔室10的内压进行检测的、未图示的真空计等的输出,以腔室10的内压成为规定压力的方式进行控制。压力控制部22b例如可设为APC等。此外,与第一排气部21同样地,可在排气口18与压力控制部21b之间设置冷阱24及阀25。

第三排气部23连接于排气口18与第二排气部22的阀25之间。第三排气部23连接于工厂的排气系统。第三排气部23例如可设为不锈钢等的配管。第三排气部在排气口18与工厂的排气系统之间设置有阀25。

处理部30例如具有:框架31、加热部32、支撑部33、均热部34、均热板支撑部35及罩36。

在处理部30的内部,设置有处理区域30a及处理区域30b。处理区域30a、处理区域30b成为对工件100实施处理的空间。工件100支撑于处理区域30a、处理区域30b的内部。处理区域30b设置于处理区域30a的上方。此外,例示了设置两个处理区域的情况,但并不限定于此。可仅设置一个处理区域,也可设置三个以上的处理区域。在本实施方式中,作为一例,例示设置两个处理区域的情况,但在设置一个处理区域及三个以上的处理区域的情况下,也可同样地考虑。

处理区域30a、处理区域30b设置于加热部32与加热部32之间。处理区域30a、处理区域30b由均热部34(上部均热板34a、下部均热板34b、侧部均热板34c、侧部均热板34d)包围。

如后述那样,均热部34包括多个均热板。因此,均热部34并非密闭结构。因此,若对腔室10的内壁与处理部30之间的空间的压力进行减压,则处理区域30a、处理区域30b的内部的空间也减压。

若对腔室10的内壁与处理部30之间的空间的压力进行减压,则可抑制从处理区域30a、处理区域30b向外部释放的热。即,可提高加热效率或蓄热效率。因此,可使对后述的加热器32a施加的电力降低。另外,若可使对加热器32a施加的电力降低,则可抑制加热器32a的温度成为规定的温度以上,因此可延长加热器32a的寿命。

框架31具有包括细长的板材或型钢等的骨架结构。框架31的外观形状可设为与腔室10的外观形状相同。框架31的外观形状例如可设为长方体。

加热部32设置有多个。加热部32可设置于处理区域30a、处理区域30b的下部及处理区域30a、处理区域30b的上部。设置于处理区域30a、处理区域30b的下部的加热部32成为下部加热部(相当于第二加热部的一例)。设置于处理区域30a、处理区域30b的上部的加热部32成为上部加热部(相当于第一加热部的一例)。下部加热部与上部加热部相向。此外,在沿上下方向重叠设置多个处理区域的情况下,设置于下侧的处理区域的上部加热部可兼用作设置于上侧的处理区域的下部加热部。

加热部32设置于腔室10的内部,对工件100进行加热。

例如,处理区域30a中经支撑的工件100的下表面(背面)由设置于处理区域30a的下部的加热部32加热。处理区域30a中经支撑的工件100的上表面(表面)由处理区域30a与处理区域30b兼用的加热部32加热。

处理区域30b中经支撑的工件100的下表面(背面)由处理区域30a与处理区域30b兼用的加热部32加热。处理区域30b中经支撑的工件100的上表面(表面)由设置于处理区域30b的上部的加热部32加热。

多个加热部32分别具有至少一个加热器32a以及一对固持器32b。此外,以下对设置多个加热器32a的情况进行说明。

加热器32a呈棒状,在一对固持器32b之间沿Y方向延伸。多个加热器32a可沿X方向排列设置。多个加热器32a例如可等间隔地设置。加热器32a例如可设为铠装式加热器(sheathed heater)、远红外线加热器、远红外线灯、陶瓷加热器、筒式加热器(cartridgeheater)等。另外,也可由石英罩覆盖各种加热器。

此外,在本说明书中,也包括经石英盖覆盖的各种加热器在内而称为“棒状的加热器”。另外,“棒状”的剖面形状并无限定,例如也包括圆柱状或棱柱状等。

另外,加热器32a并不限定于示例。例如,加热器32a只要利用由放射所得的热能即可。

上部加热部及下部加热部中的多个加热器32a的规格、个数、间隔等可根据要加热的溶液的组成(溶液的加热的温度)、工件100的大小等而适宜决定。多个加热器32a的规格、个数、间隔等可通过进行模拟或实验等而适宜决定。

另外,设置有多个加热器32a的空间由固持器32b、上部均热板34a、下部均热板34b、侧部均热板34c及侧部均热板34d包围。因此,通过从冷却部40向设置有多个加热器32a的空间供给冷却气体,可对多个加热器32a、上部均热板34a、下部均热板34b、侧部均热板34c及侧部均热板34d进行冷却。此外,在上部均热板34a彼此之间、下部均热板34b彼此之间设置有间隙。因此,从后述的冷却部40供给至设置有多个加热器32a的空间的冷却气体的一部分流入至处理区域30a或者处理区域30b。

一对固持器32b沿X方向(例如,处理区域30a、处理区域30b的长边方向)延伸。一对固持器32b在Y方向相互相向。其中一个固持器32b固定于框架31的门13侧的端面。另一个固持器32b固定于框架31的与门13侧为相反侧的端面。一对固持器32b例如可使用螺杆等紧固构件固定于框架31。一对固持器32b保持加热器32a的端部附近的非放热部。一对固持器32b例如可由细长的金属板材或型钢等形成。一对固持器32b的材料并无特别限定,优选为设为具有耐热性与耐蚀性的材料。一对固持器32b的材料例如可设为不锈钢等。

支撑部33设置于腔室10的内部,支撑工件100。例如,支撑部33在上部加热部与下部加热部之间支撑工件100。支撑部33可设置多个。多个支撑部33设置于处理区域30a的下部及处理区域30b的下部。多个支撑部33可设为棒状体。

多个支撑部33的其中一个端部(上方的端部)与工件100的下表面(背面)接触。因此,多个支撑部33的其中一个端部的形状优选为设为半球状等。

工件100在减压至比大气压低的气体环境下,由利用放射所得的热能加热。因此从上部加热部至工件100的上表面为止的距离及从下部加热部至工件100的下表面为止的距离成为利用放射所得的热能可到达工件100的距离。

多个支撑部33的另一个端部(下方的端部)例如可固定于架设在一对框架31之间的多个棒状构件或板状构件等。

多个支撑部33的个数、配置、间隔等可根据工件100的大小或刚性(挠曲)等而适宜变更。

多个支撑部33的材料并无特别限定,优选为设为具有耐热性与耐蚀性的材料。多个支撑部33的材料例如可设为不锈钢等。

均热部34具有:多个上部均热板34a(相当于第一均热板的一例)、多个下部均热板34b(相当于第二均热板的一例)、多个侧部均热板34c及多个侧部均热板34d。多个上部均热板34a、多个下部均热板34b、多个侧部均热板34c及多个侧部均热板34d呈板状。

多个上部均热板34a在上部加热部中设置于下部加热部侧(工件100侧)。多个上部均热板34a与多个加热器32a远离地设置。多个上部均热板34a沿X方向排列设置。在多个上部均热板34a彼此之间设置有间隙。如上文所述,可经由所述间隙对处理区域30a、处理区域30b的空间的压力进行减压。

多个下部均热板34b在下部加热部中设置于上部加热部侧(工件100侧)。多个下部均热板34b与多个加热器32a远离地设置。多个下部均热板34b沿X方向排列设置。在多个下部均热板34b彼此之间设置有间隙。如上文所述,可经由所述间隙对处理区域30a、处理区域30b的空间的压力进行减压。

侧部均热板34c在X方向分别设置于处理区域30a、处理区域30b的两侧的侧部。侧部均热板34c可设置于罩36的内侧。另外,如上文所述,侧部均热板34c与上部均热板34a或者下部均热板34b之间设置有间隙。可经由所述间隙对处理区域30a、处理区域30b的空间的压力进行减压。

侧部均热板34d在Y方向分别设置于处理区域30a、处理区域30b的两侧的侧部。设置于门13侧的侧部均热板34d可与罩36空开间隔地设置于门13。设置于盖15侧的侧部均热板34d可设置于罩36的内侧。另外,如上文所述,侧部均热板34d与上部均热板34a或者下部均热板34b之间设置有间隙。可经由所述间隙对处理区域30a、处理区域30b的空间的压力进行减压。

在本实施方式中,设置于上部均热板34a彼此之间及下部均热板34b彼此之间等的间隙形成为比设置于上部均热板34a(下部均热板34b)与侧部均热板34c之间及上部均热板34a(下部均热板34b)与侧部均热板34d之间的间隙大。其理由将后述。

如上文所述,多个加热器32a呈棒状,空开规定的间隔地排列设置。若使用呈棒状的多个加热器32a直接对工件100进行加热,则经加热的工件100的温度的面内分布产生偏差。

若工件100的温度的面内分布产生偏差,则有所形成的有机膜的品质下降之虞。例如,有在温度变高的部分产生泡,或在温度变高的部分中有机膜的组成变化之虞。

在本实施方式的有机膜形成装置1中,设置有上文所述的多个上部均热板34a及多个下部均热板34b。因此,从多个加热器32a放射的热入射至多个上部均热板34a及多个下部均热板34b,并在这些均热板的内部沿面方向传播的同时向工件100放射。其结果,可抑制工件100的温度的面内分布产生偏差,进而可提高所形成的有机膜的品质。

多个上部均热板34a及多个下部均热板34b使所入射的热沿面方向传播,因此这些均热板的材料优选为设为导热率高的材料。多个上部均热板34a及多个下部均热板34b例如可设为铝、铜、不锈钢等。此外,在使用铝或铜等容易氧化的材料的情况下,优选为在表面设置包含不易氧化的材料的层。

从多个上部均热板34a及多个下部均热板34b放射出的热的一部分朝向处理区域的侧方。因此,在处理区域的侧部,设置有上文所述的侧部均热板34c、侧部均热板34d。入射至侧部均热板34c、侧部均热板34d的热在侧部均热板34c、侧部均热板34d沿面方向传播,同时其一部分向工件100放射。因此,可提高工件100的加热效率。

侧部均热板34c、侧部均热板34d的材料可设为与上文所述的上部均热板34a及下部均热板34b的材料相同。

此外,以上例示了多个上部均热板34a及多个下部均热板34b沿X方向排列设置的情况,但上部均热板34a及下部均热板34b的至少一者也可设为单一的板状构件。

多个均热板支撑部35沿X方向排列设置。均热板支撑部35可设置于上部均热板34a彼此之间的正下方。多个均热板支撑部35可使用螺杆等紧固构件固定于一对固持器32b。相邻的均热板支撑部35装卸自如地支撑上部均热板34a的两端。此外,支撑多个下部均热板34b的多个均热板支撑部35也可具有相同的结构。

罩36呈板状,覆盖框架31的上表面、底面及侧面。即,由罩36覆盖框架31的内部。但是,门13侧的罩36例如可设置于门13。

罩36包围处理区域30a、处理区域30b,但在框架31的上表面与侧面的分界线、框架31的侧面与底面的分界线、门13的附近设置有间隙。

另外,设置于框架31的上表面及底面的罩36被分割为多个。另外,在所分割的罩36彼此之间设置有间隙。即,处理部30(处理区域30a、处理区域30b)的内部空间经由这些间隙而与腔室10的内部空间连通。因此,可使处理区域30a、处理区域30b的压力和腔室10的内壁与罩36之间的空间的压力相同。罩36例如可由不锈钢等形成。

冷却部40对设置有加热部32的区域供给冷却气体。例如冷却部40利用冷却气体G对包围处理区域30a、处理区域30b的均热部34进行冷却,利用经冷却的均热部34间接地对处于高温状态的工件100进行冷却。另外,例如冷却部40也可从上部均热板34a彼此的间隙或者下部均热板34b彼此的间隙对工件100供给冷却气体,而直接地对处于高温状态的工件100进行冷却。

即,冷却部40可间接及直接地对工件100进行冷却。

冷却部40例如具有第一气体供给路径40a及第二气体供给路径40b。

首先,对第一气体供给路径40a进行说明。第一气体供给路径40a在后述的冷却工序中向设置有加热部32的区域供给冷却气体G1。第一气体供给路径40a具有:喷嘴41、气体源42、气体控制部43及切换阀54。

如图1所示,喷嘴41可连接于设置有多个加热器32a的空间。喷嘴41例如贯通罩36,从而可安装于侧部均热板34c或框架31等。喷嘴41可在Y方向上设置多个(参照图3)。此外,喷嘴41的数量或配置可适宜变更。例如,在X方向上,可在处理部30的其中一侧设置喷嘴41,也可在处理部30的两侧设置喷嘴41。例如,也可在Y方向上排列设置多个喷嘴41。

气体源42向喷嘴41供给相当于第一冷却气体的冷却气体G1。气体源42例如可设为高压储气瓶、工厂配管等。另外,气体源42也可设置多个。

冷却气体G1优选为设为不易与经加热的工件100反应的气体。冷却气体G1例如可设为氮气、稀有气体等。稀有气体例如为氩气或氦气等。若冷却气体G1为氮气,则可实现运转成本的降低。由于氦气的导热率高,因此若使用氦气作为冷却气体G1,则可实现冷却时间的缩短。

冷却气体G1的温度例如可设为室温(例如,25℃)以下。

气体控制部43设置于喷嘴41与气体源42之间。气体控制部43例如可进行冷却气体的供给与停止、或冷却气体的流速及流量的至少任一个的控制。

另外,冷却气体G1的供给时机可设为对工件100的加热处理完成之后。此外,所谓加热处理的完成,可设为将形成有机膜的温度维持规定时间之后。

切换阀54是用于将第一气体供给路径40a与第二气体供给路径40b连接,并能够选择向设置有加热部32的区域供给冷却气体G1或冷却气体G2中的任一个的阀(相当于第一阀的一例)。切换阀54设置于喷嘴41与气体控制部43之间,且为腔室10的外部。

接着,对第二气体供给路径40b进行说明。第二气体供给路径40b是为了在冷却工序中向设置有加热部32的区域供给与冷却气体G1不同的冷却气体G2而设置。由此,代替冷却气体G1而对通过冷却气体G1的供给而冷却至成为阈值的温度的工件100进行冷却。

第二气体供给路径40b例如具有:喷嘴41、气体源52、气体控制部53及切换阀54。在此情况下,第二气体供给路径40b经由切换阀54与第一气体供给路径40a连接。

气体源52向多个喷嘴41供给相当于第二冷却气体的冷却气体G2。气体源52例如可设为高压储气瓶、工厂配管等。另外,气体源52也可设置多个。

冷却气体G2例如可设为清洁干燥空气(Clean Dry Air,CDA)。若冷却气体G2为清洁干燥空气,则可实现运转成本的降低。另外,例如,也可使洁净室内的外部空气从工厂配管经由过滤器导入。

冷却气体G2的温度例如可设为室温(例如,25℃)。

气体控制部53设置于切换阀54与气体源52之间。气体控制部53例如可对冷却气体G2的供给及供给的停止进行控制。另外,气体控制部53例如也可进行冷却气体G2的流速及流量中的至少任一者的控制。冷却气体G2的流速或流量可根据腔室10的大小或喷嘴41的形状、数量、配置等适宜变更。冷却气体G2的流速或流量例如可通过进行实验或模拟而适宜求出。

将切换阀54与喷嘴41连接的配管是第一气体供给路径40a与第二气体供给路径40b所共用的部分,以下,将所述配管称为共用部。

接着,对有机膜形成装置1的动作进行例示。

图2是用以对工件100的处理工序进行例示的图表。

如图2所示,有机膜的形成工序包括:工件的搬入工序、升温工序、加热处理工序、以及冷却工序、工件的搬出工序。

首先,在工件的搬入工序中,开闭门13远离凸缘11,将工件100搬入至腔室10的内部空间。与工件的搬入工序同时地从第一气体供给路径40a将冷却气体G1供给至腔室10的内部空间。当向腔室10的内部空间搬入工件100后,由排气部20将腔室10的内部空间减压至规定压力为止。

当将腔室10的内部空间减压至规定压力为止后,通过控制器60对加热器32a施加电力。于是,如图2所示,工件100的温度上升。将工件100的温度上升的工序称为升温工序。在本实施方式中,升温工序实施两次(升温工序(1)、升温工序(2))。此外,规定压力只要为溶液中的聚酰胺酸不与残留于腔室10的内部空间的氧反应而被氧化的压力即可。规定压力例如只要设为1×10

在升温工序之后,进行加热处理工序。加热处理工序为将规定的温度维持规定时间的工序。在本实施方式中,可设置加热处理工序(1)及加热处理工序(2)。

加热处理工序(1)例如可设为下述工序,即:以第一温度将工件100加热规定时间,使溶液中所含的水分或气体等排出。第一温度例如只要设为100℃~200℃即可。

通过实施加热处理工序(1),而可防止溶液中所含的水分或气体包含于作为成品的有机膜。此外,根据溶液的成分等不同,第一加热处理工序可改变温度来实施多次,也可省略第一加热处理工序。

加热处理工序(2)为下述工序,即:将涂布有溶液的基板(工件100)以规定的压力及温度(第二温度)维持规定时间,形成有机膜。第二温度只要设为引起酰亚胺化的温度即可,例如只要设为300℃以上即可。在本实施方式中,为了获得分子链的填充度高的有机膜,在400℃~600℃下实施加热处理工序。

冷却工序为使形成了有机膜的工件100的温度下降的工序。在本实施方式中,在加热处理工序(2)之后进行。在冷却工序中,在工件100的温度为比阈值高的温度的情况下,从第一气体供给路径40a供给冷却气体G1,当工件100的温度成为阈值以下时,从第二气体供给路径40b供给冷却气体G2。此外,从冷却气体G1切换为冷却气体G2的温度(阈值)根据材料而不同,因此适宜设定。阈值例如是150℃~250℃的范围内的温度。工件100被冷却至能够搬出的温度。例如,若所搬出的工件100的温度为常温,则工件100的搬出容易。但是,若每次搬出工件100时将工件100的温度设为常温,则使下一工件100升温的时间变长。即,有生产性下降之虞。要搬出的工件100的温度例如只要设为50℃~120℃即可。将此搬出温度设为第三温度。

控制器60将第一排气部21的阀25闭合。然后,控制冷却部40,而向设置有多个加热器32a的空间供给冷却气体G1或冷却气体G2,由此间接及直接地使工件100的温度下降。

因此,设置于上部均热板34a彼此之间及下部均热板34b彼此之间等的间隙比设置于上部均热板34a(下部均热板34b)与侧部均热板34c之间及上部均热板34a(下部均热板34b)与侧部均热板34d之间的间隙大。由此,在冷却部40供给冷却气体G1或冷却气体G2的情况下,可增加向工件100的冷却气体G1或冷却气体G2的量。另外,可减少从处理区域30a、处理区域30b排出的冷却气体G1或冷却气体G2的量。因此,可有效率地对工件100进行冷却。

另外,在刚刚形成有机膜之后,冷却气体G1从处理区域30a、处理区域30b向腔室10的内部扩散的速度优选为慢。当冷却气体G1从处理区域30a、处理区域30b向腔室10的内部扩散的速度慢时,利用所供给的冷却气体G1,可抑制升华物在腔室10的内部飞散。因此,优选为在刚刚形成有机膜之后减少冷却气体G1的供给量,而逐渐增加供给量。

当对腔室10的内压进行检测的未图示的真空计的输出成为与大气压相同的压力时,控制器60关闭第二排气部22的阀25,打开第三排气部23的阀25,始终对冷却气体G1进行排气。

当未图示的温度计的检测值成为阈值时,控制器60对切换阀54进行控制,向设置有多个加热器32a的空间供给冷却气体G2。由此,可降低N

在工件的搬出工序中,当形成了有机膜的工件100的温度成为第三温度时,停止导入至腔室10内的冷却气体G2的供给。然后,开闭门13远离凸缘11,将所述工件100搬出。

如上文所述,从进行了处理的腔室10等的内部取出形成了有机膜的工件100,并搬送至下一工序等。在进行加热而形成了有机膜的情况下,工件100的温度变高,因此难以将温度高的工件100从腔室10取出或者搬送。另外,若在高温下取出,则有机膜也有可能氧化而无法满足功能。因此,需要向腔室10的内部供给冷却气体G1,对工件100进行冷却。

然而,在形成有机膜时,需要在250℃~600℃左右的极高温度下进行处理。因此,在工件100成为能够搬送的温度之前所消耗的冷却气体G1的量变得庞大。另外,250℃~600℃左右的有机膜的反应性高。因此,若冷却气体G1中包含氧,则有机膜会氧化。然而,为了防止有机膜的氧化,若在冷却过程中一直使用惰性气体作为冷却气体G1,则成本也增大。

本发明者们进行了努力研究,结果发现,若有机膜(工件100)的温度为200℃前后,则即便冷却气体中包含氧,有机膜也不会被氧化。

因此,本发明者们执行了多次有机膜的形成工序,所述有机膜的形成工序包含在有机膜(工件100)的温度成为200℃以下时,从冷却气体G1切换为冷却气体G2(CDA)的冷却工序。于是,产生了一部分被氧化的有机膜。

本发明者们进一步进行了努力研究,结果查明,在将喷嘴41与切换阀54连接的配管(共用部)内残留有冷却工序中使用的冷却气体G2。

本实施方式的有机膜形成装置1在对腔室10的内部空间进行减压之后,进行工件100的加热。认为在对腔室10的内部空间进行减压时,共用部内也减压。但是,实际上,在共用部内残留有冷却工序中使用的冷却气体G2。认为可能是因为:由于喷嘴41的喷出冷却气体G1或者冷却气体G2的喷出口的直径小,因此无法对共用部内进行充分排气。

因此,本实施方式的有机膜形成装置1在自开始将处理完毕的工件100从腔室10搬出起至将接下来要进行处理的工件100搬入至腔室10并升温为止的期间,向腔室10的内部供给冷却气体G1。由此,可将残留于共用部内的冷却气体G2排出。

另外,在处理完毕的工件100之后使进行了加热处理工序(2)的工件100的冷却工序开始时,残留于共用部内的冷却气体G2被供给至腔室10内,可防止与250℃以上的工件100接触。

且说,在工件搬出工序及工件搬入工序中,腔室10的内部空间向外部气体环境开放。因此,即便利用冷却气体G1对共用部内进行了置换,外部气体环境中的空气也有可能从喷嘴41向所述配管内侵入。因此,在工件搬入工序中,优选为供给冷却气体G1。特别优选为将所有工件100搬入至腔室10内,在即将利用前门13堵塞开口11a之前进行。

此外,供给冷却气体G1的时间只要设为所述配管内所残留的冷却气体G2的浓度被稀释至不会对有机膜的品质造成不良影响的程度的时间即可。另外,冷却气体G1的供给量可少于冷却工序中供给的量。残留于所述配管内的冷却气体G2的浓度被稀释至不会对有机膜的品质造成不良影响的程度的时间或冷却气体G1的供给量只要通过进行模拟或实验等而适宜决定即可。

另外,也可与对腔室10的内部空间进行减压同时地供给冷却气体G1。在此情况下,供给冷却气体G1的时间也只要设为被稀释至不会对有机膜的品质造成不良影响的程度的时间即可。

此外,根据本发明者们获得的见解,若腔室10内的氧浓度降低至100ppm左右,则可抑制氧化反应。在此情况下,氧浓度成为100ppm的腔室10的内压为100Pa左右。因此,优选为将腔室10的内压减压至小于1Pa后,供给冷却气体G1以使腔室10的内压不会成为100Pa以上。进行冷却气体G1的供给,利用氧浓度计21c对腔室10内的氧浓度进行检测。当氧浓度成为阈值以下时,对加热器32a施加电力。由此,能够可靠地抑制对有机膜的品质的不良影响。在此情况下,阈值是0.1ppm~100ppm的范围内的值。

图4是用以对另一实施方式的有机膜形成装置1a进行例示的示意立体图。

冷却部40代替切换阀54而具有两个阀54a(相当于第一阀的一例)。通过具有两个阀,可将两种不同的气体同时供给至腔室10的内部。因此,可增加能够向腔室10的内部供给的冷却气体的流量,可缩短冷却工序的时间。在此情况下,优选为使冷却气体G1的供给量比冷却气体G2的供给量多。

另外,冷却部40相对于各喷嘴41具有一个阀54b(相当于第二阀的一例)。由此,能够针对每个喷嘴41对冷却气体G的供给与停止进行控制。

在有机膜形成装置1a的情况下,图4所示的A部的配管、阀54b及喷嘴41成为共用部。在有机膜形成装置1a中,在A部的配管内残留冷却工序中使用的冷却气体G2。如上所述,残留于共用部内的冷却气体G2难以经由喷嘴41从排气部20排气。另外,若要利用排气部20对残留于A部的配管内的冷却气体G2进行排气,则腔室10内的密闭性有可能变差。

因此,在将处理完毕的工件100从腔室10搬出,并将接下来进行处理的工件100搬入至腔室10之前的期间,向腔室10的内部供给冷却气体G1。由此,可将残留于共用部内的冷却气体G2排出。因此,有机膜形成装置1a可降低对形成了有机膜的工件100进行冷却所花费的成本且可靠地抑制对有机膜的品质的不良影响,且可防止阀54b的破损。

图5是用以对另一实施方式的有机膜形成装置1b进行例示的示意立体图。

如图5所示,有机膜形成装置1b可还具有另一个冷却部140(相当于第二冷却部的一例)。

冷却部140向处于处理区域30a、处理区域30b的内部的工件100供给冷却气体。即,冷却部140直接地对工件100进行冷却。

冷却部140与冷却部40同样地,具有向设置有加热部32的区域供给冷却气体G1的第一供给路径、向设置有加热部32的区域供给冷却气体G2的第二供给路径及共用部。冷却部140与冷却部40的不同点在于,代替喷嘴41而具有喷嘴141。

图6是用以对另一实施方式的有机膜形成装置1b进行例示的示意剖面图。

喷嘴141可在处理区域30a、处理区域30b的内部设置至少一个。喷嘴141例如贯通盖15及罩36,从而可安装于侧部均热板34d或框架31等。在本实施方式中,在可向工件100的背面供给冷却气体的位置安装喷嘴141。另外,喷嘴141可在X方向上设置多个。或者,喷嘴141可设为前端被封闭的筒状。而且,也可在喷嘴141的侧面设置多个孔,并从腔室10的侧面插入。

在间接及直接地对工件100进行冷却的情况下,在冷却工序中,在工件100的温度是比阈值高的温度的情况下,将冷却气体G1供给至设置有加热部32的区域,在工件100的温度为阈值以下的情况下,将冷却气体G2从冷却部40及冷却部140供给至设置有加热部32的区域。由此,可实现实质上的冷却时间的缩短。

即,在工件100的温度超过阈值(200℃)且处于容易与氧反应的状况时,利用不包含氧气(或者氧浓度为不会对有机膜的品质造成不良影响的程度)的冷却气体G1对工件100进行冷却,由此可在防止工件100的氧化的同时对工件100进行冷却。另一方面,在工件100的温度为阈值以下且处于不易与氧反应的状况时,利用包含氧的冷却气体G2对工件100进行冷却,由此可在降低成本的同时对工件100进行冷却,并且可防止搬出工件100时的缺氧。此外,冷却气体G2中所含的氧气理想的是足以抑制由N

如以上所说明那样,本实施方式的有机膜的制造方法包括:工件搬入工序,将工件搬入至能够对减压至比大气压低的气体环境进行维持的腔室内,所述工件具有基板及涂布于所述基板的上表面的包含有机材料及溶媒的溶液;在减压至比大气压低的气体环境中对所述工件进行加热的工序;对通过进行所述加热而形成了有机膜的工件进行冷却的工序;以及将形成了所述有机膜的所述工件搬出的工序,在对所述工件进行加热的工序中,通过在处理区域中与所述工件相向地设置的加热部对所述工件进行加热,在对所述工件进行冷却的工序中,在所述工件为比阈值高的温度的情况下,向所述加热部的内部供给不易与经加热的所述工件反应的第一气体,在所述工件为阈值以下的温度的情况下,向所述加热部的内部供给第二冷却气体,在自将所述工件搬出的工序至所述工件搬入工序为止的期间,将所述第一冷却气体供给至所述腔室内。

以上,对实施方式进行了例示。但是,本发明并不限定于这些记述。

本领域技术人员对上文所述的实施方式适宜施加设计变更而得的实施方式也只要具备本发明的特征,则包含于本发明的范围。

例如,有机膜形成装置1的形状、尺寸、配置等不限定于示例,可适宜变更。

另外,上文所述的各实施方式所包括的各元件可尽可能地组合,将这些组合而得的实施方式也只要具备本发明的特征,则包含于本发明的范围。

例如,也可将切换阀54与阀54b组合使用。

- 有机膜形成用组合物、半导体装置制造用基板、有机膜的形成方法、图案形成方法及聚合物

- 有机膜形成用组合物、半导体装置制造用基板、有机膜的形成方法、图案形成方法及聚合物

- 有机膜形成用组合物、图案形成方法及有机膜形成用树脂

- 含有机硅结构聚合物、感光树脂组合物、感光树脂涂层、感光干膜、层合体和图案形成方法

- 用于制造有机电荷传输膜的方法

- 抗蚀剂膜的图案化用有机系处理液、抗蚀剂膜的图案化用有机系处理液的制造方法及抗蚀剂膜的图案化用有机系处理液的收容容器以及使用这些的图案形成方法及电子元件的制造方法

- 有机膜形成用组合物、半导体装置制造用基板、有机膜的形成方法、图案形成方法及聚合物