玻璃基板

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及玻璃基板。

背景技术

在半导体器件的制造工序中,作为支承半导体器件的部件,往往使用玻璃基板。例如,如专利文献1、2所示,存在对这样的玻璃基板的表面照射激光进行刻印由此在玻璃基板的表面形成标记的情况。

专利文献1:国际公开第2018/150759号

专利文献2:日本特开2019-131462号公报

但是,玻璃基板通常脆性较高,存在以刻印在表面的标记为起点而产生破裂的担忧,从而存在将标记加工为较浅而欲降低破裂的概率的倾向。另一方面,若为了抑制破裂而使标记的深度变浅,则存在标记的辨识性、读取机的读取性能降低的担忧。因此,要求抑制玻璃基板的破裂,并且抑制标记的辨识性降低。

发明内容

本发明是鉴于上述课题而完成的,目的在于提供能够抑制破裂且抑制标记的辨识性降低的玻璃基板。

为了解决上述课题并实现目的,本发明的玻璃基板是在表面设置有由多个点构成的标记的玻璃基板,其特征在于,上述点的深度为0.5μm以上7.0μm以下,上述点的侧面的倾斜角度为5°以上56°以下。

根据本发明,能够抑制破裂且抑制标记的辨识性降低。

附图说明

图1是本实施方式的玻璃基板的示意图。

图2是标记的一个例子的示意图。

图3是玻璃基板的形成有点的部分的示意放大图。

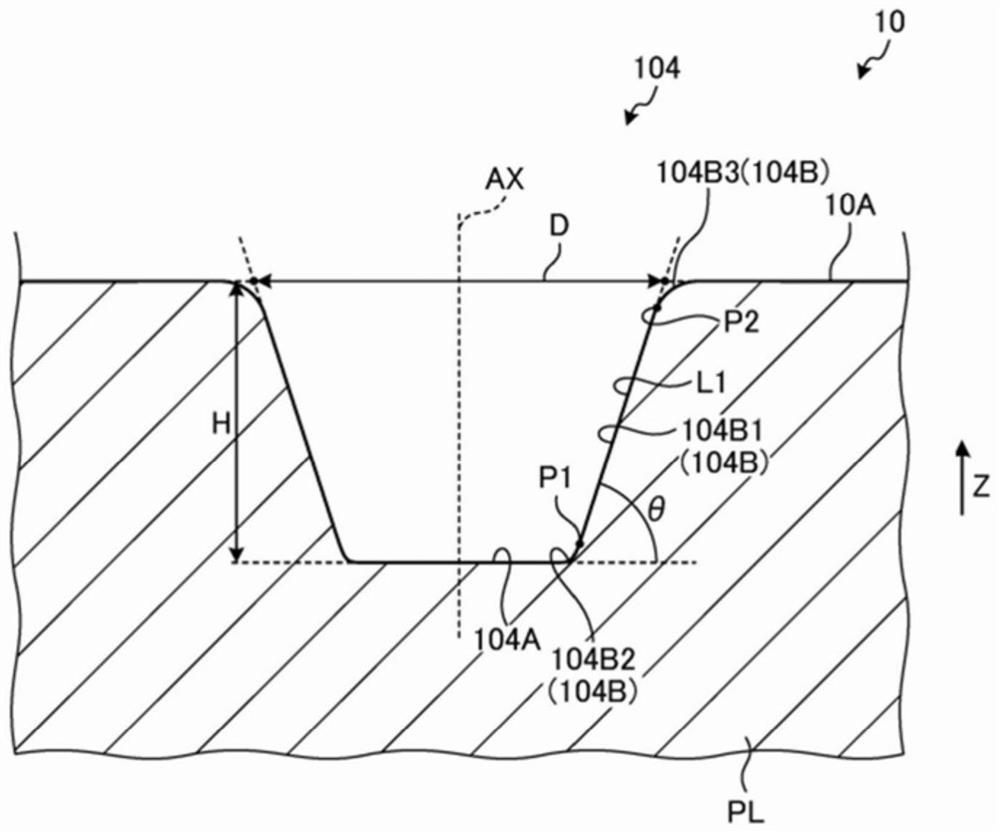

图4是图3的A-A剖视图。

图5是表示点的其他形状例的图。

图6是表示点的其他形状例的图。

附图标记说明

10…玻璃基板;10A、10B…表面;100…标记;104…点;104A…底面;104B…侧面。

具体实施方式

以下,参照附图,对本发明的优选的实施方式详细地进行说明。此外,并非通过该实施方式来限定本发明,另外,在实施方式存在多个的情况下,也包括将各实施方式组合而构成的情况。另外,针对数值,包含四舍五入的范围。

图1是本实施方式的玻璃基板的示意图。本实施方式的玻璃基板10作为半导体封装的制造用的玻璃基板使用,可以说是支承半导体器件的玻璃基板。更具体而言,玻璃基板10是使用了扇出晶圆级封装(Fan Out Wafer Level Package:FOWLP)技术的制造用的支承玻璃基板,例如在玻璃基板10为矩形的情况下,是扇出面板级封装(Fan Out Panel LevelPackage:FOPLP)的制造用的支承玻璃基板。其中,玻璃基板10的用途不限于半导体器件的支承、FOWLP、FOPLP的制造用而是任意的,也可以是为了支承任意的部件而使用的玻璃基板。另外,也可以是图像传感器用罩玻璃、半导体器件用的基板等被加工成任意制品的玻璃或结晶化玻璃。

如图1所示,玻璃基板10是板状部件,具有作为一方的主面的表面10A(一方的表面)和作为与表面10A相反一侧的主面的表面10B(另一方的表面)。玻璃基板10在俯视下,即在从与表面10A正交的方向观察的情况下,成为呈圆形的圆板形状。换言之,玻璃基板10成为晶片形状。另外,玻璃基板10也可以在外周面形成有切口部N而成为圆形的外周被局部切开后的形状。其中,玻璃基板10的形状不限于圆板形状而可以是任意的形状,例如也可以是矩形等多边形的板。另外,切口部N也不是必需的结构,也可以在玻璃基板10不形成切口部N。以下,将与表面10A正交的方向记载为Z方向。Z方向也可以说是玻璃基板10的厚度方向。

(玻璃基板的直径)

玻璃基板10的直径D0优选为150mm以上700mm以下,更优选为150mm以上600mm以下,进一步优选为150mm以上450mm以下。通过直径D0位于该范围,能够适当地支承半导体器件等的部件。此外,直径D0在玻璃基板10呈圆形的情况下是指直径,但在玻璃基板10不是圆形的情况下,也可以是指玻璃基板10的外周缘上的任意的两点之间的距离中的最大值。

(玻璃基板的厚度)

玻璃基板10的厚度,即表面10A与表面10B之间的Z方向上的长度优选为2mm以下,更优选为0.5mm以上1.8mm以下,进一步优选为0.6mm以上1.5mm以下。若玻璃基板10的厚度大于该范围,则因重量增加而使半导体制造装置中的操作变困难。另外,若厚度小于该范围,则使用为支承部件时的刚性较小,从而玻璃、半导体器件的翘曲增大,因此不适合用于半导体器件制造用途。

(玻璃基板的组成)

玻璃基板10以氧化物基准的质量%(wt%)计优选含有以下的化合物。通过使玻璃基板10为以下的组成,能够适当地支承部件。

SiO

Al

B

MgO:优选为0wt%以上25wt%以下。

CaO:优选为0wt%以上25wt%以下,更优选为0wt%以上15wt%以下。

SrO:优选为0wt%以上10wt%以下。

BaO:优选为0wt%以上20wt%以下,更优选为0wt%以上15wt%以下。

Li

Na

K

ZrO

TiO

Y

(标记)

在玻璃基板10的表面10A形成有作为刻印的标记100。标记100例如也可以是由数字、文字、二维码以及图形中的至少1个构成的标识符。数字、文字、二维码以及图形各自可以是1个,也可以是多个。作为标识符的标记100可以说是用于识别玻璃基板10的标记。作为标识符的标记100例如能够利用于玻璃基板10的识别、管理。

标记100不限于是用于识别玻璃基板10的标识符,例如也可以是对准标记。所谓对准标记,例如是玻璃基板10的定位用的标记,能够利用于玻璃基板10的处理、切断、倒角以及贴合等加工时的位置、方向对准等。另外,对准标记也可以是用于判断玻璃的方向的标记。即,当在玻璃基板上层叠器件时,也可以与器件制造时的翘曲的变动相符地,在层叠器件的面的相反面进行刻印。作为结果,能够通过对准标记来判断玻璃的翘曲的方向。通过在层叠器件的面的相反面进行刻印,即便在层叠了器件之后也能够识别玻璃基板10的标识符。翘曲的方向通过BOW的正负来判断,但也可以通过三点支承上的挠曲量等来判断。与玻璃贴合的物品不仅是器件,也可以是金属、有机物的薄膜、Si等的半导体晶片、玻璃等。

此外,以下,将构成标记100的1个数字、文字以及图形称为标记元件102。即,标记100由多个标记元件102构成。其中,标记100也可以由1个标记元件102构成。

图2是标记的一个例子的示意图。在图2的例子中,标记100被表示为12个标记元件102直线状地排列成一列而构成的标识符。其中,标记100不限于这种方式。例如,标记100也可以通过各个标记元件102非直线状地排列而构成。另外,标记100也可以通过各个标记元件102直线状或非直线状地排列成2列以上而构成。

标记100的整体尺寸不特别限定,但例如在图2所示那样的标记元件102的直线状排列的情况下,也可以是文字的间隔L1在1.420±0.025mm的范围内,纵向的长度L2为1.624±0.025mm。此外,在标记100由标记元件102的非直线状排列构成的情况下,标记100的文字的间隔L1及纵向的长度L2分别被规定为假定了包含标记100的最小矩形时的、该最小矩形的第1边的长度及第2边的长度。此外,文字的间隔L1是标记元件102的中心与在横向和该标记元件102相邻的标记元件102的中心之间的距离,纵向的长度L2是指标记元件102的纵向的最靠一侧的点104的中心与纵向的最靠另一侧的点104的中心之间的纵向上的距离。

标记元件102(标记100)由多个点104构成。换言之,由多个点104形成1个标记元件102、标记100。此外,在本实施方式中,点104彼此不重合而分离地形成。相邻的点104彼此的间距P由SEMI AUX015-1106SEMI OCR CHARACTER OUTLINES、SEMI-T7-0303规定,由字体、二维码的种类规定。此外,间距P是指1个点104的中心与和该点104相邻的点104的中心之间的、沿着表面10A的方向上的距离。

点104通过激光加工、喷砂等机械加工、药液蚀刻、印刷等被制作。特别是在通过激光加工来制造的情况下,标记元件102由多个激光照射痕构成。激光照射痕的尺寸、照射痕的间距由激光加工机光学系统的结构决定。

(点)

图3是玻璃基板的形成有点的部分的示意放大图,图4是图3的A-A剖视图。图4可以说是以通过点104的中心且沿着Z方向的平面PL为剖面时的玻璃基板10的剖视图。点104是指形成于玻璃基板10的表面10A的凹陷。其中,点形状也可以不必是凹陷形状、即凹状。例如,在通过印刷形成的情况下是凸状,在通过喷砂等形成点的情况下,相应部位的表面粗糙度变大,从而使作为标记的辨识性提高。在本实施方式中,点104通过对表面10A照射激光而形成。即,本实施方式的点104可以说是激光照射痕(激光的照射痕)。1个点104可以由多个激光照射痕形成,也可以由1个激光照射痕形成。为了容易读取激光加工后的点的深度,可以对同一部位照射多次,也可以以恒定的间距一边错开一边照射来形成点。1个激光照射痕是指由单次射击的激光形成的照射痕。即,点104可以由在从激光被输出至激光被停止为止的1个周期内所照射的激光形成,也可以由多个激光照射痕形成。即,点104也可以由遍及多个周期断续地照射的激光形成。

(点的形状)

如图3所示,在从Z方向观察的情况下,点104为圆形。其中,点104的从Z方向观察的情况下的形状不限于圆形。例如,点104在从Z方向观察的情况下也可以为椭圆形等。另外,也可以将多个激光照射痕组合而以圆环、矩形、双层圆、文字“C”那样的不完全圆、螺旋形状来合成。

如图4所示,点104具有底面104A与侧面104B。底面104A是指点104的底部分,侧面104B是指将点104的底面104A与玻璃基板10的表面10A连接的侧面部分。侧面104B包括侧面部104B1、连接部104B2及连接部104B3。侧面部104B1是形成点104的侧面的部分。连接部104B2是形成于侧面部104B1的与Z方向相反一侧的端部的部分,成为将底面104A与侧面部104B1连接的圆弧形状。连接部104B3是形成于侧面部104B1的Z方向侧的端部的部分,成为将侧面部104B1与玻璃基板10的表面10A连接的圆弧形状。其中,侧面104B不限于包含作为圆弧形状的连接部104B2、104B3,底面104A与侧面部104B1的连接部分、侧面部104B1与玻璃基板10的表面10A的连接部分也可以成为边缘形状(角状)。

图5及图6是表示点104的其他形状例的图。如图5所示,存在与玻璃的品质、激光加工的品质对应地,在表面10A侧的侧面104B附近产生隆起的情况。在以沿着Z方向的点104的中心轴AX为轴向的情况下,侧面104B附近的隆起可以说是在表面10A上沿着点104的外周形成于比点104靠径向外侧的凸部。另外,存在在底面104A侧的侧面104B附近产生凹陷的情况。侧面104B附近的凹陷可以说是在底面104A上沿着点104的外周形成于比点104的侧面部104B1靠径向内侧的凹部(槽)。该隆起或凹陷优选在Z方向小于点104的深度H的50%,更优选小于25%。隆起或凹陷优选在点104的径向在点104的直径D的50%以下的范围内扩展,更优选在25%以下的范围内扩展。即,隆起或凹陷的宽度(隆起或凹陷的点104的径向上的长度)优选为直径D的50%以下,更优选为直径D的25%以下。隆起或凹陷位于该范围内,由此能够确保读取的容易性。特别是,隆起优选小到能够忽略的程度,为了在激光加工后除去隆起,也可以进行利用氢氟酸等药液的化学处理、使用了研磨材料、研磨垫的机械式的研磨处理。针对隆起,可以仅对点周边局部地进行加工,也可以均匀地加工基板整体。除去了隆起的情况下的加工区域的表面粗糙度优选与基板整体成为同等程度,但为了减少来自读取机的照射光的散射而容易读取,也可以减小刻印周边的表面粗糙度。另外,如图6所示,在用1个圆形无法确保辨识性的情况下,存在采用双层圆等标记形状的情况。为了在任意情况下均避免应力的集中且将玻璃基板的强度保持为较高,急剧的形状变化进行极小化。

(点的直径)

点104的直径D优选为50μm以上200μm以下,更优选为80μm以上150μm以下,进一步优选为90μm以上120μm以下。通过点104的直径在该范围内,使1个点104比较大,而能够适当地视觉辨认标记100。此外,如图4所示,点104的直径D也可以指沿着侧面部104B1的曲面(相当于圆锥台的侧面)与沿着表面10A的平面交叉而形成的假想圆的直径。另外,在点104不是圆形的情况下,也可以将沿着侧面部104B1的面与沿着表面10A的平面交叉而形成的假想区域的外周上的两点之间的最长距离设为直径D。

(点的深度)

点104的深度H为0.5μm以上7.0μm以下,优选为0.5μm以上5.0μm以下,更优选为0.5μm以上3.0μm以下。通过深度H成为该范围,能够抑制以点104为起点的玻璃基板10的破裂,能够确保读取的容易度。此外,深度H是指Z方向上的表面10A与底面104A之间的距离。

点104的深度H通过以下的方法来测定。针对标记的点,通过上述激光显微镜进行任意点的剖面形状测定。然后,将剖面的最低点设为S,将作为玻璃主表面的表面10A与最低点S的Z方向的差设为深度H。其中,在图5那样的在点外周部具有凹状的方式的情况下,点外周部的凹陷也可以不作为最低点考虑进去。深度H能够通过OLYMPUS制OLS4000来测定。

另外,在将除了在底面的径向内侧产生的凹陷之外的底面部深度的偏差设为ΔH时,ΔH优选为深度H的50%以下,更优选为25%以下。

(点的底面的表面粗糙度)

点104的底面104A的由JIS B 0601-2001规定的算术平均粗糙度Ra优选为0.1μm以下,更优选为0.01μm以上0.1μm以下,进一步优选为0.01μm以上0.05μm以下。另外,点104的底面104A的由JIS B 0601-2001规定的最大高度Rz优选为1μm以下,更优选为0.01μm以上0.5μm以下。通过底面104A的表面粗糙度成为该范围,能够防止以刻印部的微小裂缝为起点的基板破裂,容易进行刻印读取。若表面粗糙度比该范围过大,则因微小的裂缝潜在而使刻印部的破坏应力降低,从而存在产生以刻印为起点的玻璃基板破裂的可能性。另一方面,若表面粗糙度比该范围小,则无法使刻印读取用的参照光适当地散射、反射,而存在刻印读取失败的情况。算术平均粗糙度Ra以及最大高度Rz通过仅提取基准长度来计算。基准长度例如也可以为30μm。另外,算术平均粗糙度Ra以及最大高度Rz能够通过OLYMPUS制OLS4000来测定。在测定中,物镜的倍率是50倍。

(点的侧面部的表面粗糙度)

点104的侧面部104B1的由JIS B 0601-2001规定的算术平均粗糙度Ra优选为1μm以下,更优选为0.1μm以下,进一步优选为0.01μm以上0.05μm以下。通过侧面部104B1的表面粗糙度成为该范围,即便在使点104的深度H如上述范围那样变浅的情况下,也能够适当地反射光来抑制标记100的辨识性降低。此外,侧面部104B1的算术平均粗糙度Ra通过将侧面部104B1的粗糙度曲线仅提取基准长度来计算。基准长度例如也可以为30μm。

(点的侧面的倾斜角度)

在本实施方式中,点104随着朝向底面104A而直径变小。点104的侧面104B的倾斜角度θ为5°以上56°以下,优选为5°以上55°以下,更优选为15°以上55°以下。通过倾斜角度θ成为该范围,即便在使点104的深度H如上述范围那样变浅的情况下,也能够适当地反射光来抑制标记100的辨识性降低。若倾斜角度θ比该范围过大,则反射面积相对于来自主表面侧的标记读取用的光源的入射减少,因此读取困难。此外,倾斜角度θ是指点104的底面104A与侧面104B所成的角度,也可以说是点104的梯度。倾斜角度θ也可以说是通过侧面部104B1上且沿着平面PL的线段LI与底面104A所成的角度。更详细而言,线段LI能够说是从侧面104B的位置P1通过至位置P2且沿着平面PL的直线。位置P1是指从底面104A向Z方向侧分离了深度H的20%的距离后所在的位置,位置P2是指从底面104A向Z方向侧分离了深度H的80%的距离后所在的侧面104B上的位置。在图4的例子中,位置P1是侧面部104B1与连接部104B2的边界部分,位置P2是侧面部104B1与连接部104B3的边界部分。

(玻璃基板的制造方法)

本实施方式的玻璃基板10的制造方法包括:准备步骤,在该步骤中,准备作为形成有标记100之前的玻璃基板的玻璃板;以及照射步骤,在该步骤中,对玻璃板的表面照射激光而形成标记100由此来制造玻璃基板10。在准备步骤中,通过浮法、熔融、铸锭成型等任意的玻璃熔解成型方法,使玻璃原料成为玻璃状态来制造玻璃板,然后,加工成玻璃基板的形状。在本实施方式的例子中,玻璃基板为圆板状,因此例如通过切片、圆形切割等任意的手段,将玻璃切成圆形来形成圆形的玻璃板。相对于切成了圆形的玻璃板,进行端面的倒角加工、表面的磨削研磨加工,经由清洗、检查工序,完成准备步骤。在照射步骤中,反复进行对玻璃板的表面照射激光来形成点104的处理,从而在玻璃板的表面形成由多个点104构成的标记100。

在照射步骤中,对玻璃表面照射激光而形成点104。激光例如使用波长193nm的光源,从光源通过各种光学设备向玻璃表面进行照射。光斑直径在光学系统中也可以调整为点径约为100μm。玻璃表面的xy方向的移动使用扫描仪进行移动,但也可以使用xy工作台等。

(效果)

如以上说明的那样,本实施方式的玻璃基板10在表面10A设置有由多个点104构成的标记100。点104的深度H为0.5μm以上7.0μm以下,点104的侧面104B的倾斜角度θ为5°以上56°以下。本实施方式的玻璃基板10通过使点104的深度H成为该范围,能够抑制以点104为起点的破裂。另一方面,通过使点104的深度H如上变浅,存在标记100的辨识性降低的担忧。对此,本实施方式的玻璃基板10通过使点104的倾斜角度θ成为该范围,能够利用点104适当地反射光来抑制标记100的辨识性降低。即,实施方式的玻璃基板10通过使深度H为0.5μm以上7.0μm以下,倾斜角度θ为5°以上56°以下,能够抑制以点104为起点的破裂,并且抑制标记100的辨识性降低。

点104的深度H优选为0.5μm以上5.0μm以下,点104的侧面104B的倾斜角度θ优选为5°以上55°以下。通过使深度H与倾斜角度θ成为该范围,能够适当地抑制以点104为起点的破裂,并且适当地抑制标记100的辨识性降低。

点104的底面104A的由JIS B 0601-2001规定的算术平均粗糙度Ra优选为0.1μm以下。通过使底面104A的算术平均粗糙度Ra成为该范围,能够更适当地抑制以点104为起点的破裂。

点104的底面104A的由JIS B 0601-2001规定的算术平均粗糙度Ra优选为0.01μm以上0.1μm以下。通过使底面104A的算术平均粗糙度Ra成为该范围,能够更适当地抑制以点104为起点的破裂。

点104的直径D优选为50μm以上200μm以下,通过使作为标记100的最小单位的点104的直径D如上较大,能够利用点104适当地反射光,来抑制标记100的辨识性降低。

标记100优选是标识符以及对准标记的至少一方。通过由上述那样的点104构成上述用途的标记100,能够适当地抑制标识符、对准标记的辨识性降低。

标记100优选用于辨别玻璃基板10的翘曲的方向。本实施方式的形状的标记100适于辨别玻璃基板10的翘曲的方向。

另外,玻璃基板10优选呈圆形或矩形。通过玻璃基板10呈该形状,能够适当地支承半导体器件。

另外,玻璃基板10优选作为支承半导体器件的玻璃基板使用。玻璃基板10能够抑制从标记部开始的破损,因此优选作为支承半导体器件的玻璃基板。

(实施例)

接下来,对实施例进行说明。表1是表示各例的表。

【表1】

(例1)

在例1中,准备了直径为300mm,厚度为1.0mm的EN-A1玻璃基板。对该玻璃基板的表面照射多次波长193nm的激光,而形成了点。点的直径为100μm,点的深度为0.5μm,点的底面的算术平均粗糙度Ra为0.01μm,点的侧面的倾斜角度为17.4°。此外,点的深度、角度、底面的算术平均粗糙度Ra以及最大高度Rz通过激光显微镜来测定,算术平均粗糙度以及最大高度的测定长度为30μm。

(例2~例4)

在例2~例4中,利用与例1相同的设定、相同的玻璃,调整发射数以使点深度变大,进行了激光加工。除了在表1中示出点的深度、倾斜角度、算术平均粗糙度Ra以及最大高度Rz的点以外,其他条件与例1相同。

在例2中,测定侧面附近的隆起,其高度为0.5μm,宽度为15μm。另外,测定在径向内侧形成的凹陷,其高度(深度)为0.4μm,宽度为15μm。另外,底面部的高度的偏差ΔH为0.4μm。

(例5~例7)

在例5~例7中,使用532nm波长的激光,来形成多个直径10μm的激光照射痕,由此形成了外径为100μm的双层圆形状的点。点的深度、倾斜角度、算术平均粗糙度Ra以及最大高度Rz在表1中示出。

(评价)

在评价中,从仰角70度的位置朝向玻璃表面的标记附近照射规定强度的光,利用设置于仰角90度的位置的读取机(Cognex公司制Insight1742)读取了该光的反射光。在评价中,当在读取机中成为刻印读取成功的情况下,作为能够进行反射光的读取的例子,用○表示为合格,在无法读取的情况下,作为无法进行反射光的读取的例子,用×表示为不合格。

明确在作为实施例的例1~例4、例7中,能够进行反射光的读取,能够抑制标记的辨识性降低。另一方面,明确在作为比较例的例5及例6中,由于倾斜角(仰角)的准确度较大,所以反射读取用的照射光的要素较少,而无法进行反射光的读取,从而标记的辨识性降低。在作为实施例的例7中,刻印深度为5μm以上,足够深,成功进行了反射光的读取。

以上,对本发明的实施方式进行了说明,但实施方式不被该实施方式的内容限定。另外,在上述的构成要素中,包括本领域技术人员能够容易假定的要素、实质上相同的要素、所谓等同范围内的要素。另外,上述的构成要素能够适当地组合。另外,能够在不脱离上述实施方式的主旨的范围内进行构成要素的各种省略、置换或变更。

- 玻璃基板应变测定方法以及玻璃基板应变测定装置

- 反射镜用玻璃基板、包括该玻璃基板的反射镜、液晶板用玻璃基板、和包括该玻璃基板的液晶板

- 玻璃基板容纳箱、玻璃基板调换装置、玻璃基板管理装置、玻璃基板流通方法、密封部件及使用该密封部件的密封构造