一种制备对二甲苯的方法

文献发布时间:2023-06-19 19:07:35

技术领域

本申请涉及一种制备对二甲苯的方法,尤其是涉及一种在沸石分子筛基催化剂上甲醇、石脑油和CO

背景技术

随着现代工业的发展,二氧化碳(CO

以三苯(苯、甲苯、对二甲苯)为代表的芳烃是基础化工原料,其中,对二甲苯 是芳烃中最受关注的产品,市场规模庞大,且大量依赖进口。2019年,对二甲苯产量 1346万吨,进口量达1594万吨,对外依存度52%。工业上,对二甲苯主要由石脑油 通过催化重整、芳烃联合装置来生产,步骤繁多,过程复杂,投资巨大,且因此巨大 部分芳烃都来自石脑油制芳烃技术。其中,石脑油催化重整生产的芳烃占石油基芳烃 量的80%。因此,大力发展CO

CN108160104A公开了一种二氧化碳加氢制芳烃的催化剂及其制备方法和应用,采用机械混合、研磨混合或球磨混合的纳米金属氧化物&ZSM-5分子筛催化剂,二氧 化碳加氢产物中C

发明内容

本申请提供一种新的利用CO

根据本申请的第一方面,提供一种制备对二甲苯的方法。该方法不仅可以制备得到二甲苯,同时还可以得到苯、甲苯,苯和甲苯可以作为反应原料进行循环利用。

一种制备对二甲苯的方法,将含有甲醇、石脑油和CO

可选地,所述反应的条件:反应温度450~650℃,反应压力0.1~3.5MPa,石脑油重量空速0.1~5h

可选地,所述反应的条件:反应温度500~600℃,反应压力0.1~3MPa,石脑油重量空速0.5~2h

可选地,反应温度500~600℃,反应压力0.1~1MPa,石脑油重量空速0.5~2h

可选地,反应温度独立地选自450℃、480℃、500℃、520℃、550℃、570℃、600℃、620℃、650℃中的任意值或任意两者之间的范围值。

可选地,反应压力独立地选自0.1MPa、0.15MPa、0.2MPa、0.5MPa、1.0MPa、1.5MPa、2.0MPa、2.5MPa、3MPa中的任意值或任意两者之间的范围值。

可选地,石脑油重量空速独立地选自0.1h

可选地,CO

可选地,甲醇重量空速独立地选自0.1h

可选地,CO

可选地,CO

可选地,CO

可选地,CO

可选地,CO

可选地,CO

可选地,CO

可选地,将反应得到的混合物中含有苯和甲苯的组分从所得混合物中分离出来,并返回反应系统,并与所述原料在所述催化剂上共进料反应生成对二甲苯。

本申请中,通过将反应得到的混合物中含有苯和甲苯的组分从所得混合物中分离出来,即把副产品中的含有苯和甲苯的组分返回反应系统,实现了原料的循环利用。

可选地,所述催化剂为酸性分子筛。

可选地,所述酸性分子筛为HZSM-5沸石分子筛。

可选地,所述HZSM-5沸石分子筛的硅铝比Si/Al=10~50。

可选地,所述HZSM-5沸石分子筛的硅铝比Si/Al=15。

本申请中,HZSM-5沸石分子筛的硅铝比不是影响催化活性的主要因素,选用通 常用的硅铝比Si/Al即可。

可选地,所述HZSM-5沸石分子筛为金属改性的HZSM-5沸石分子筛。

可选地,所述金属改性用的金属选自La、Zn、Ga、Fe、Mo、Cr中的至少一种。

可选地,所述HZSM-5沸石分子筛为金属改性和硅烷化试剂改性的HZSM-5沸石 分子筛。

本申请中,金属改性和硅烷化试剂改性的HZSM-5沸石分子筛是指对HZSM-5沸 石分子筛进行金属改性后继续进行硅烷化试剂改性。

可选地,所述硅烷化试剂改性用的硅烷化试剂选自具有以下化学式的化合物中的至少一种:

其中R

可选地,所述R

可选地,所述硅烷化试剂选自硅酸四乙酯和\或硅酸四甲酯。

可选地,所述金属改性的方法包括:将HZSM-5沸石分子筛置于金属盐溶液中, 浸渍,干燥,焙烧,得到所述金属改性的HZSM-5沸石分子筛。

可选地,所述浸渍的条件:浸渍温度60~100℃,浸渍时间2~10小时。

可选地,所述浸渍的条件:浸渍温度70~90℃,浸渍时间4~8小时。

可选地,浸渍温度独立地选自60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、 100℃中的任意值或任意两者之间的范围值。

可选地,浸渍时间独立地选自2h、3h、4h、5h、6h、7h、8h、9h、10h中的任意 值或任意两者之间的范围值。

可选地,所述HZSM-5沸石分子筛和金属盐溶液的固液比为1:20~1:1。

其中,固液比指的是质量比。

可选地,所述HZSM-5沸石分子筛和金属盐溶液的固液比为1:10~1:1。

可选地,所述HZSM-5沸石分子筛和金属盐溶液的固液比独立地选自1:10、1:9、1:8、1:7、1:6、1:5、1:4、1:3、1:2、1:1中的任意值或任意两者之间 的范围值。

可选地,所述金属盐为金属改性用的金属对应的可溶性金属盐。

本申请中,可溶性金属盐可为金属改性用的金属对应的硝酸盐、硫酸盐等。如硝酸锌、硝酸镓、硝酸镧、硝酸铬等。

可选地,所述金属改性的方法中,干燥的条件为:在空气气氛、100~150℃条件下干燥。

可选地,所述金属改性的方法中,焙烧的条件为:在空气气氛、500~700℃下焙烧。

可选地,所述硅烷化试剂改性的方法包括:将含有硅烷化试剂的物料和金属改性后的HZSM-5沸石分子筛接触处理,非活性气体吹扫,焙烧,得到所述金属改性和硅 烷化试剂改性的HZSM-5沸石分子筛。

可选地,所述接触处理的温度为250~450℃。

可选地,所述接触处理的温度为300~400℃。

可选地,所述硅烷化试剂的重量空速为0.02~0.5h

可选地,所述硅烷化试剂的重量空速为0.05~0.4h

可选地,所述接触处理的温度为300℃。

可选地,所述硅烷化试剂的重量空速为0.2h

可选地,所述非活性气体选自氮气、氦气、氩气中的至少一种。

可选地,接触处理的温度独立地选自250℃、270℃、300℃、320℃、350℃、370℃、400℃、420℃、450℃中的任意值或任意两者之间的范围值。

可选地,所述硅烷化试剂的重量空速独立地选自0.02h

可选地,所述硅烷化试剂改性的方法中,焙烧的条件为:400℃~650℃温度下通入空气焙烧。

可选地,所述反应器为固定床反应器、流化床反应器或移动床反应器。

可选地,所述石脑油选自加氢裂化石脑油、催化裂化石脑油、抽余油、拔头油、 煤直接液化石脑油中的至少一种。

可选地,所述石脑油的烃类的碳数分布范围为C

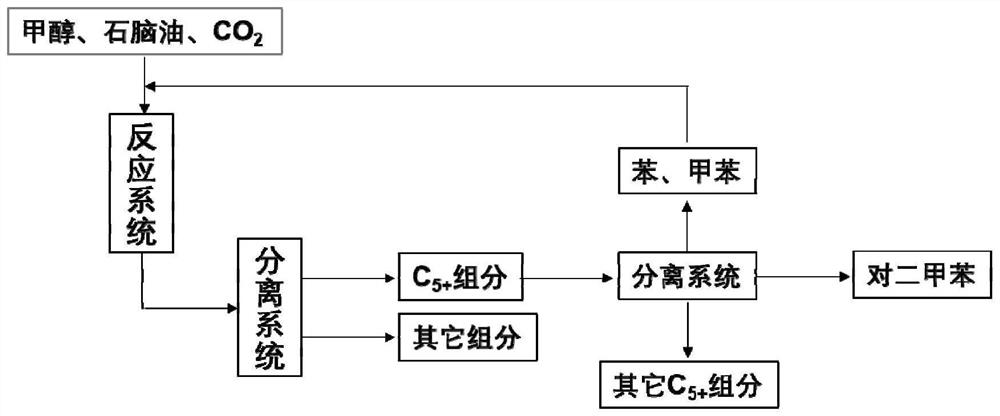

作为本申请的另一方面,还提供了一种制备对二甲苯的工艺流程,包括:将含有石脑油、CO

可选地,C

本申请中,如无特别说明,所给出的数据范围选自范围中的任意值,且包含范围的端点值。

本申请中,C

本申请能产生的有益效果包括:

1)本申请所提供的利用石脑油和CO

2)本申请所提供的利用石脑油和CO

3)本申请所提供的制备对二甲苯的方法,工艺简单,可实施性强,可大幅提高对二甲苯的选择性和收率,具有重要的应用价值,为CO

附图说明

图1为制备对二甲苯的工艺流程示意图。

具体实施方式

下面结合实施例详述本申请,但本申请并不局限于这些实施例。

如无特别说明,本申请的实施例中的原料和催化剂均通过商业途径购买,未经处理直接使用,所用仪器设备采用厂家推荐的方案和参数。

实施例中,固定床反应器内径为1.5cm。

本申请提供的制备对二甲苯的方法,工艺流程示意图如图1所示。

参见图1,首先将含有石脑油、CO

在本申请的实施例中,石脑油的类型为煤直接液化石脑油,其具体组成为如下表所示:

煤直接液化石脑油的组成

实施例1固定床用HZSM-5成型分子筛样品的制备

将100g HZSM-5沸石分子筛原粉(南开大学催化剂厂,Si/Al=15)在空气气氛、550℃下焙烧4小时后,压片成型并破碎、筛分得到40~60目粒径的成型分子筛颗粒, 记为FX-HZSM-5。

实施例2固定床用锌改性HZSM-5分子筛成型样品的制备

将100g HZSM-5沸石分子筛(南开大学催化剂厂,Si/Al=15)置于10wt%的硝酸锌水溶液中,HZSM-5沸石分子筛与硝酸锌水溶液的质量比(即固液比)为1/10,在 80℃条件浸渍6小时,沥干后在空气气氛、120℃条件下干燥4小时,然后在空气气氛、 550℃下焙烧4小时后制得[Zn]HZSM-5分子筛样品,压片成型并破碎、筛分得到40~60 目粒径的成型分子筛颗粒,记为FX-[Zn]HZSM-5。

实施例3固定床用镓改性HZSM-5分子筛成型样品的制备

将100g HZSM-5沸石分子筛(南开大学催化剂厂,Si/Al=15)置于10wt%的硝酸镓水溶液中,HZSM-5沸石分子筛与硝酸镓水溶液的质量比(即固液比)为1/10,在 80℃条件浸渍6小时,沥干后在空气气氛、120℃条件下干燥4小时,然后在空气气氛、 550℃下焙烧4小时后[Ga]HZSM-5分子筛样品,压片成型并破碎、筛分得到40~60目 粒径的成型分子筛颗粒,记为FX-[Ga]HZSM-5。

实施例4固定床用镧改性HZSM-5分子筛成型样品的制备

将100g HZSM-5沸石分子筛(南开大学催化剂厂,Si/Al=15)置于10wt%的硝酸镧水溶液中,HZSM-5沸石分子筛与硝酸镧水溶液的质量比(即固液比)为1/10,在 90℃条件浸渍4小时,沥干后在空气气氛、120℃条件下干燥4小时,然后在空气气氛、 550℃下焙烧4小时后[La]HZSM-5分子筛样品,压片成型并破碎、筛分得到40~60目 粒径的成型分子筛颗粒,记为FX-[La]HZSM-5。

实施例5固定床用铁改性HZSM-5分子筛成型样品的制备

将100g HZSM-5沸石分子筛(南开大学催化剂厂,Si/Al=15)置于10wt%的硝酸铁水溶液中,HZSM-5沸石分子筛与硝酸铁水溶液的质量比(即固液比)为1/10,在 70℃条件浸渍8小时,沥干后在空气气氛、120℃条件下干燥4小时,然后在空气气氛、 550℃下焙烧4小时后[Fe]HZSM-5分子筛样品,压片成型并破碎、筛分得到40~60目 粒径的成型分子筛颗粒,记为FX-[Fe]HZSM-5。

实施例6固定床用铬改性HZSM-5分子筛成型样品的制备

将100g HZSM-5沸石分子筛(南开大学催化剂厂,Si/Al=15)置于10wt%的硝酸铬水溶液中,HZSM-5沸石分子筛与硝酸铬水溶液的质量比(即固液比)为1/10,在 70℃条件浸渍8小时,沥干后在空气气氛、120℃条件下干燥4小时,然后在空气气氛、 550℃下焙烧4小时后[Cr]HZSM-5分子筛样品,压片成型并破碎、筛分得到40~60目 粒径的成型分子筛颗粒,记为FX-[Cr]HZSM-5。

实施例7流化床用锌改性HZSM-5成型分子筛样品的制备

将实施例2制备的100g[Zn]HZSM-5分子筛样品与含铝或硅的无定形粘结剂混合喷雾干燥成型,具体步骤为:

将[Zn]HZSM-5分子筛样品、拟薄水铝石、硅溶胶、黄原胶(生物胶)和水混合均 匀,经过打浆、胶磨、去泡得到浆料;浆料中各组分的重量份数为:

所得浆料经喷雾干燥成型,得到粒径分布20~100μm的微球颗粒样品;将微球颗粒样品在马弗炉中550℃焙烧3小时后,得到磨损指数为1.2的[Zn]HZSM-5成型分子 筛,记为FL-[Zn]HZSM-5。

实施例8甲醇、石脑油和CO

在微型固定床反应装置上评价甲醇、石脑油和CO

表1实施例8催化剂反应评价结果

实施例9甲醇、石脑油和CO

在微型固定床反应装置上评价甲醇、石脑油和CO

表2实施例9催化剂反应评价结果

实施例10甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表3实施例10催化剂反应评价结果

实施例11甲醇、石脑油和CO

操作同实施例10,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表4实施例11催化剂的反应评价结果

实施例12甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表5实施例12催化剂反应评价结果

实施例13甲醇、石脑油和CO

操作同实施例12,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表6实施例13催化剂的反应评价结果

实施例14甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表7实施例14催化剂反应评价结果

实施例15甲醇、石脑油和CO

操作同实施例14,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表8实施例15催化剂的反应评价结果

实施例16甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表9实施例16催化剂反应评价结果

实施例17甲醇、石脑油和CO

操作同实施例16,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表10实施例17催化剂的反应评价结果

实施例18甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表11实施例18催化剂反应评价结果

实施例19甲醇、石脑油和CO

操作同实施例18,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表12实施例19催化剂的反应评价结果

实施例20甲醇、石脑油和CO

在微型固定流化床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表13实施例20催化剂反应评价结果

实施例21甲醇、石脑油和CO

操作同实施例20,制得石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表14实施例21催化剂的反应评价结果

对比例1石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;石脑油原料用微量进料泵进料,CO

表15对比例1催化剂的反应性能评价

可以看出,当原料中没有甲醇时候,烃类产物组成中,对二甲苯含量为12.31%,和实施例10相比,因为甲醇的加入,对二甲苯含量提高到32.53%。因此,甲醇的加 入大大提高了对二甲苯的选择性。

实施例22甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表16实施例22催化剂反应评价结果

可以看出,和实施例10相比,当甲醇的添加量增加的时候,烃类产物组成中,对 二甲苯含量由32.53%提高到44.36%。进一步说明,甲醇的加入提高了对二甲苯的选 择性。

实施例23甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表17实施例23催化剂反应评价结果

实施例24甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表18实施例24催化剂反应评价结果

实施例25甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表19实施例25催化剂反应评价结果

实施例26甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表20实施例26催化剂反应评价结果

实施例27甲醇、石脑油和CO

在微型固定床反应装置内在线制备石脑油和CO

然后,在氮气气氛下调节温度至反应温度550℃;甲醇、石脑油原料用微量进料 泵进料,CO

表21实施例27催化剂反应评价结果

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员, 在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰 均等同于等效实施案例,均属于技术方案范围内。

- 一种采用管式反应器制备5-叔丁基间二甲苯的方法

- 一种用间二甲苯和/或邻二甲苯异构化制备对二甲苯的方法

- 一种用间二甲苯和/或邻二甲苯异构化制备对二甲苯的方法