涡轮增压器的外壳的制造方法及涡轮增压器的外壳

文献发布时间:2023-06-19 19:07:35

技术领域

本公开涉及涡轮增压器的外壳的制造方法及涡轮增压器的外壳。

背景技术

专利文献1中记载有一种用于限制旋转轴和静止部件之间的流体的轴向的移动的密封结构。该密封结构具备形成于旋转轴的外周面的环形槽和容纳于密封槽中的密封环。另外,密封环为了提高针对与旋转轴的摩擦的耐磨损性能而被实施了水蒸气处理。

现有技术文献

专利文献

专利文献1:(日本)专利第5071886号公报

发明内容

发明所要解决的问题

然而,存在在涡轮增压器的外壳上,为了防锈而在组装到发动机上之后涂布作为涂布剂的防锈油的情况。但是,在现有的涂布剂中,因为在涡轮增压器出厂前的运输中油会挥发而耐腐蚀性降低,所以存在输送时等外壳生锈的可能。关于这点,在专利文献1中并未公开用于提高涡轮增压器的外壳的耐腐蚀性的见解。

鉴于上述情况,本公开的目的在于提供一种能够提高外壳的耐腐蚀性的涡轮增压器的外壳的制造方法及涡轮增压器的外壳。

用于解决问题的技术方案

为了实现上述目的,本公开提供一种涡轮增压器的外壳的制造方法,其中,

所述外壳具备:容纳所述涡轮增压器的涡轮转子的涡轮壳体、容纳以能够旋转的方式支承所述涡轮转子的轴承的轴承壳体、以及容纳所述涡轮增压器的压缩机叶轮压缩机壳体,

所述外壳的制造方法具备:

水蒸气处理步骤,其对所述涡轮壳体及所述轴承壳体中的至少一方实施水蒸气处理,在所述涡轮壳体及所述轴承壳体中的所述至少一方形成氧化皮膜;

组装步骤,其组装所述涡轮壳体、所述轴承壳体以及所述压缩机壳体。

为了实现上述目的,本公开的一实施方式提供一种涡轮增压器的外壳,其具备容纳所述涡轮增压器的涡轮转子的涡轮壳体和容纳以能够旋转的方式支承所述涡轮转子的轴承的轴承壳体,

在所述轴承壳体中与所述涡轮壳体嵌合部分的表面形成有经机械加工的加工面,

在所述轴承壳体中除去与所述涡轮壳体嵌合的部分以外的至少一部分的表面形成有氧化皮膜。

为了实现上述目的,本公开的一实施方式提供一种涡轮增压器的外壳,其具备容纳所述涡轮增压器的涡轮转子的涡轮壳体和容纳以能够旋转的方式支承所述涡轮转子的轴承的轴承壳体,

在所述轴承壳体中与所述涡轮壳体嵌合部分的表面,在经机械加工的加工面上形成有氧化皮膜,

在所述涡轮壳体中与所述轴承壳体嵌合的部分的表面,在经机械加工的加工面上形成有氧化皮膜。

发明效果

根据本公开,提供一种能够提高外壳的耐腐蚀性的涡轮增压器的外壳的制造方法及涡轮增压器的外壳。

附图说明

图1是表示一实施方式的涡轮增压器2的概略结构的局部剖视图。

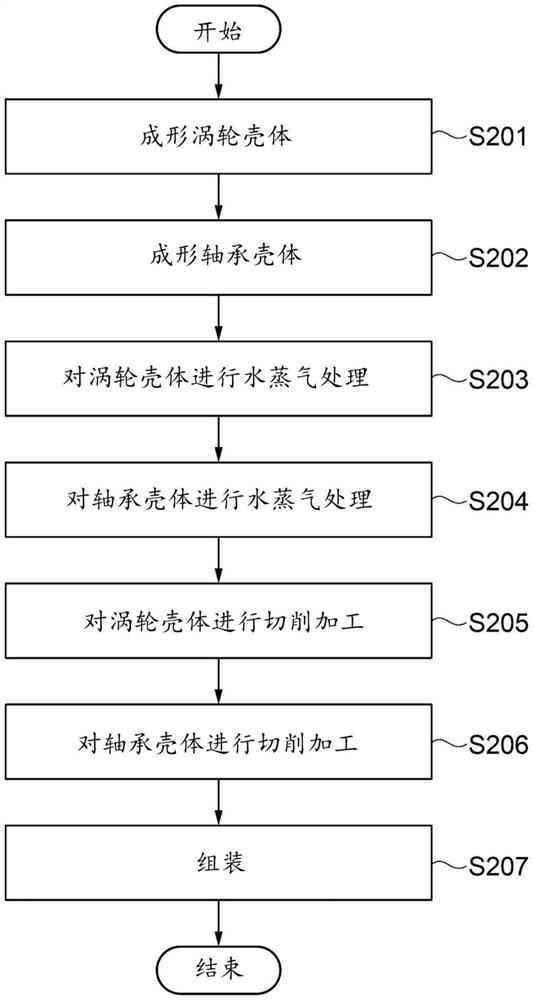

图2是表示涡轮增压器2的外壳5的制造方法的一例的流程图。

图3是用粗线示意性表示外壳5中进行切削加工的部位(包含切削余量的部位)的例子的图。

图4是表示涡轮增压器2的外壳5的制造方法的另一例的流程图。

图5是表示涡轮增压器2的外壳5的制造方法的另一例的流程图。

图6是表示废气门阀60、致动器62及驱动传递机构64的结构的概略图。

具体实施方式

下面,参照附图对本公开的几个实施方式进行说明。但是,作为实施方式记载或附图所示的结构零件的尺寸、材质、形状、其相对配置等并非是为了限定发明的范围,其只不过是说明例而已。

例如,“在某一方向上”、“沿着某一方向”、“平行”、“正交”、“中心”、“同心”或者“同轴”等表示相对或者绝对的配置的表述,不仅严格地表示这样的配置,还表示存在公差、或者存在能够取得相同功能的程度的角度、距离而相对位移的状态。

例如,“相同”、“相等”及“均质”等表示事物处于相等状态的表述,不仅表示严格相等的状态,还表示存在公差、或者存在能够取得相同功能的程度的角度或距离而相对位移的状态。

例如,四边形状、圆筒形状等表示形状的表述,不仅表示几何学上严格意义下的四边形状、圆筒形状等形状,还表示在能够取得相同效果的范围内包含凹凸部、倒角部等的形状。

另一方面,“备有”、“含有”、“具备”、“包含”或者“具有”一构成要素这一表述并非是将其它构成要素的存在排除在外的排他性表述。

图1是表示一实施方式的涡轮增压器2的概略结构的局部剖视图。

涡轮增压器2具备涡轮转子4、涡轮壳体6、轴承8、轴承壳体10、压缩机叶轮12及压缩机壳体14。

涡轮转子4和压缩机叶轮12构成为经由轴16连结,且一体地旋转。即,涡轮转子4、轴16及压缩机叶轮12构成一体地旋转的旋转体3。另外,涡轮壳体6、轴承壳体10及压缩机壳体14构成容纳旋转体3的外壳5。

以下,将轴16的轴向简单地记载为“轴向”,将轴16的径向简单地记载为“径向”,将轴16的周向简单地记载为“周向”。

涡轮转子4包含轮毂18和在轮毂18的外周面沿周向隔开间隔地设置的多个涡轮动叶片20。

涡轮壳体6构成为容纳涡轮转子4,其具备:形成涡旋流路22的涡旋部24、与涡轮转子4的涡轮动叶片20的前端对置的环状的护罩部26、向涡轮增压器2的外部导出通过了涡轮转子4的废气的出口管部28、与轴承壳体10嵌合的环状的第一部分30。涡轮壳体6例如以铸铁或铸钢等为材料通过铸造等而成形。

轴承8通过以能够旋转的方式支承轴16,从而以能够旋转的方式支承涡轮转子4及压缩机叶轮12。在图示的方式中,在轴向上隔开间隔地设置有多个轴承8(两个轴承8)。

轴承壳体10构成为容纳多个轴承8。轴承壳体10包含与涡轮壳体6的第一部分30嵌合的环状的第二部分32和与压缩机壳体14嵌合的环状的第三部分34。另外,轴承壳体10包含支承轴承8的环状的轴承支承部36、形成有向轴承8供给的润滑油的入口38的润滑油入口侧端面40以及形成有润滑油的出口42的润滑油出口侧端面44。润滑油入口侧端面40位于轴承壳体10的上表面,润滑油出口侧端面44位于轴承壳体10的下表面。在润滑油入口侧端面40连接未图示的润滑油供给管,在润滑油出口侧端面44连接未图示的润滑油排出管。轴承壳体10例如以铸铁等为材料通过铸造而成形。

压缩机叶轮12包含轮毂46和在轮毂46的外周面上沿周向隔开间隔地设置的多个压缩机叶片48。

压缩机壳体14包含向压缩机叶轮12导入空气的入口管部50、与压缩机叶片48的前端对置的护罩部52、形成涡旋流路54的涡旋部56、以及与轴承壳体10的第三部分34嵌合的环状的第四部分58。

接下来,对于上述的涡轮增压器2,参照图2及图3对外壳5的制造方法的一例进行说明。图2是表示上述的涡轮增压器2的外壳5的制造方法的一例的流程图。图3是用粗线示意性表示外壳5中的进行切削加工的加工面的部位(与切削余量对应的部位)的例子的图。

如图2所示,在S101中,使用上述的材料通过铸造而成形涡轮壳体6。这时,以在涡轮壳体6中的至少第一部分30残留切削余量的状态成形涡轮壳体6。在图3所示的例子中,以除了第一部分30之外,还在涡轮壳体6的护罩壁面、出口管部28的内表面及出口侧端面等残留切削余量的状态成形涡轮壳体6。

在S102中,使用上述的材料通过铸造成形轴承壳体10。这时,以在轴承壳体10中的至少第二部分32残留切削余量的状态成形轴承壳体10。在图3所示的例子中,以在轴承壳体10中的第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44残留切削余量的状态成形轴承壳体10。在S102中成形的轴承壳体10的尺寸考虑在轴承壳体10上生成的后述的氧化皮膜的膜厚而设定。

在S103中,如图3所示,通过对涡轮壳体6中的至少上述第一部分30(与轴承壳体10嵌合的部分)进行切削加工,将第一部分30加工成用于与轴承壳体10高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去涡轮壳体6的上述切削余量。

在S104中,如图3所示,通过对轴承壳体10中的至少上述第二部分32(与涡轮壳体6的第一部分30嵌合的部分)进行切削加工,将第二部分32加工成用于与涡轮壳体6高精度地嵌合的适当的尺寸及形状。在图3所示的例子中,进一步将轴承支承部36加工成用于与轴承8的外周面高精度地嵌合的适当的尺寸及形状。另外,将润滑油入口侧端面40及润滑油出口侧端面44切削加工成平滑的面,以使润滑油不泄漏。另外,将上述第三部分34切削加工成用于与压缩机壳体14高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去轴承壳体10的各上述切削余量。

在S105中,对涡轮壳体6实施水蒸气处理,在涡轮壳体6的表面形成氧化皮膜(例如Fe

在S106中,对轴承壳体10实施水蒸气处理而在轴承壳体10的表面形成氧化皮膜(例如Fe

在S107中,组装形成有氧化皮膜的涡轮壳体6、形成有氧化皮膜的轴承壳体10以及压缩机壳体14。在S107中,以涡轮壳体6的第一部分30与轴承壳体10的第二部分32嵌合的方式组装涡轮壳体6和轴承壳体10,以轴承壳体10的第三部分34与压缩机壳体14的第四部分58嵌合的方式组装轴承壳体10和压缩机壳体14。此外,压缩机壳体14在S107之前例如以铝合金为材料通过铸造等而成形。

在以上所示的外壳5的制造方法中,对涡轮壳体6进行水蒸气处理的步骤(S105)在对涡轮壳体6进行切削加工的步骤(S103)和组装外壳5的步骤(S107)之间进行,对轴承壳体10进行水蒸气处理的步骤(S106)在对轴承壳体10进行切削加工的步骤(S104)和组装外壳5的步骤(S107)之间进行。因此,对涡轮壳体6进行水蒸气处理的步骤(S105)在对涡轮壳体6进行切削加工的步骤(S103)之后进行,对轴承壳体10进行水蒸气处理的步骤(S106)在对轴承壳体10进行切削加工的步骤(S104)之后进行。

在这样制造的涡轮增压器2的外壳5中,在涡轮壳体6的第一部分30的表面,在经切削加工的加工面上形成氧化皮膜,在轴承壳体10的第二部分32的表面,在经切削加工的加工面上形成氧化皮膜。另外,在轴承壳体10的轴承支承部36、润滑油入口侧端面40、润滑油出口侧端面44及第三部分34的表面,在经切削加工的加工面上形成氧化皮膜。

根据以上所示的外壳5的制造方法,通过在涡轮壳体6及轴承壳体10中的每一个上经水蒸气处理生成的氧化皮膜,与用于防锈的一般的涂布剂(例如PYROSIN(注册商标)KS黑色等)相比能够保持高的耐腐蚀性。

另外,如上所述,对涡轮壳体6进行水蒸气处理的步骤(S105)在对涡轮壳体6进行切削加工的步骤(S103)和组装外壳5的步骤(S107)之间进行,对轴承壳体10进行水蒸气处理的步骤(S106)在对轴承壳体10进行切削加工的步骤(S104)和组装外壳5的步骤(S107)之间进行。

因此,能够维持在涡轮壳体6的整体上形成有涡轮壳体6的氧化皮膜的状态,而能够实现涡轮壳体6的高耐腐蚀性。另外,能够维持在轴承壳体10的整体上形成有轴承壳体10的氧化皮膜的状态,而能够实现轴承壳体10的高耐腐蚀性。

另外,考虑在轴承壳体10上生成的氧化皮膜的膜厚而设定在S102中成形的轴承壳体10的尺寸,适当地调节在S105中形成于涡轮壳体6上的氧化皮膜的膜厚,且适当地调节在S106中形成于轴承壳体10上的氧化皮膜的膜厚,由此,能够不损害涡轮增压器2的功能及组装性而提高的耐腐蚀性。

接下来,对于上述的涡轮增压器2,参照图4及图3对外壳5的制造方法的另一例进行说明。图4是对于上述的涡轮增压器2表示外壳5的制造方法的另一例的流程图。在图4所示的制造方法中,涡轮壳体6及轴承壳体10各自的水蒸气处理和切削加工的顺序与图2所示的制造方法不同。

如图4所示,在S201中,使用上述的材料通过铸造等而成形涡轮壳体6。这时,以在涡轮壳体6中的至少第一部分30残留切削余量的状态成形涡轮壳体6。

在S202中,使用上述的材料通过铸造等而成形轴承壳体10。这时,以在轴承壳体10中的至少第二部分32残留切削余量的状态成形轴承壳体10。在图3所示的例子中,以在轴承壳体10中的第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44残留切削余量的状态成形轴承壳体10。在图4所示的制造方法中,在设定S202中成形的轴承壳体10的尺寸时,无需考虑在轴承壳体10上生成的后述的氧化皮膜的膜厚。

在S203中,对涡轮壳体6实施水蒸气处理而在涡轮壳体6的表面形成氧化皮膜(例如Fe

在S204中,对轴承壳体10实施水蒸气处理而在轴承壳体10的表面形成氧化皮膜(例如Fe

在S205中,如图3所示,通过对涡轮壳体6中的至少上述第一部分30(与轴承壳体10嵌合的部分)进行切削加工,将第一部分30加工成用于与轴承壳体10高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去形成于涡轮壳体6的至少第一部分30上的氧化皮膜和切削余量。

在S206中,如图3所示,通过对轴承壳体10中的至少上述第二部分32(与涡轮壳体6的第一部分30嵌合的部分)进行切削加工,将第二部分32加工成用于与涡轮壳体6高精度地嵌合的适当的尺寸及形状。在图3所示的例子中,进一步将轴承支承部36加工成用于与轴承8的外周面高精度地嵌合的适当的尺寸及形状。另外,将润滑油入口侧端面40及润滑油出口侧端面44切削加工成平滑的面以使润滑油不泄漏。另外,将上述第三部分34切削加工成用于与压缩机壳体14高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去形成于轴承壳体10中的至少第二部分32上的氧化皮膜和切削余量。在图3所示的例子中,通过切削加工而除去在轴承壳体10的第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44中的每一个上形成的氧化皮膜和切削余量。

在S207中,组装形成有氧化皮膜的涡轮壳体6、形成有氧化皮膜的轴承壳体10以及压缩机壳体14。在S107中,以涡轮壳体6的第一部分30和轴承壳体10的第二部分32嵌合的方式组装涡轮壳体6和轴承壳体10,以轴承壳体10的第三部分34和压缩机壳体14的第四部分58嵌合的方式组装轴承壳体10和压缩机壳体14。此外,压缩机壳体14在S207之前例如以铝合金为材料通过铸造等而成形。

在以上所示的外壳5的制造方法中,对涡轮壳体6进行切削加工的步骤(S205)在对涡轮壳体6进行水蒸气处理的步骤(S203)和组装外壳5的步骤(S207)之间进行,对轴承壳体10进行切削加工的步骤(S206)在对轴承壳体10进行水蒸气处理的步骤(S204)和组装外壳5的步骤(S207)之间进行。因此,对涡轮壳体6进行切削加工的步骤(S205)在对涡轮壳体6进行水蒸气处理的步骤(S203)之后进行,对轴承壳体10进行切削加工的步骤(S206)在对轴承壳体10进行水蒸气处理的步骤(S204)之后进行。

在这样制造的涡轮增压器2的外壳5中,在涡轮壳体6的第一部分30的表面形成有经切削加工的加工面,在轴承壳体10的第二部分32的表面形成有经切削加工的加工面。另外,在轴承壳体10的轴承支承部36、润滑油入口侧端面40、润滑油出口侧端面44及第三部分34的表面形成有经切削加工的加工面。

另外,在涡轮壳体6中的除第一部分30以外的至少一部分的表面形成氧化皮膜。另外,在轴承壳体10中的除第二部分32以外的至少一部分(在图3所示的例子中,轴承壳体10中的分别除第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44以外的部分的至少一部分)的表面形成氧化皮膜。

根据以上所示的外壳5的制造方法,利用分别在涡轮壳体6及轴承壳体10上经水蒸气处理而生成的氧化皮膜,能够保持比用于防锈的一般的涂布剂(例如PYROSIN(注册商标)KS黑色等)更高的耐腐蚀性。

另外,如上所述,对涡轮壳体6进行切削加工的步骤(S205)在对涡轮壳体6进行水蒸气处理的步骤(S203)和组装外壳5的步骤(S207)之间进行,对轴承壳体10进行切削加工的步骤(S206)在对轴承壳体10进行水蒸气处理的步骤(S204)和组装外壳5的步骤(S207)之间进行。

因此,无需考虑形成于涡轮壳体6的表面和轴承壳体10的表面上的氧化皮膜的膜厚来变更涡轮壳体6及轴承壳体10各自的尺寸。另外,对于涡轮壳体6及轴承壳体10的每一个来说,即使在通过水蒸气处理而形成的氧化皮膜的膜厚产生误差的情况下,由于切削加工在水蒸气处理之后进行,因此涡轮壳体6及轴承壳体10的尺寸管理是容易的。因此,能够不损害涡轮增压器2的功能及组装性而使耐腐蚀性提高。特别是,能够将要求高尺寸精度的轴承支承部36加工成适当的尺寸及形状,因此,能够抑制轴承性能的降低并且提高的耐腐蚀性。

接着,对于上述的涡轮增压器2,参照图5及图3对外壳5的制造方法的另一例进行说明。图5是表示上述的涡轮增压器2的外壳5的制造方法的另一例的流程图。图5所示的制造方法中,轴承壳体10的水蒸气处理和切削加工的顺序与图2所示的制造方法不同。

如图5所示,在S301中,使用上述的材料通过铸造等成形涡轮壳体6。这时,以在涡轮壳体6中的至少第一部分30残留切削余量的状态成形涡轮壳体6。

在S302中,使用上述的材料通过铸造等成形轴承壳体10。这时,以在轴承壳体10中的至少第二部分32残留切削余量的状态成形轴承壳体10。在图3所示的例子中,以在轴承壳体10中的第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44残留切削余量的状态成形轴承壳体10。在图5所示的制造方法中,在设定S302中成形的轴承壳体10的尺寸时,无需考虑轴承壳体10上生成的后述的氧化皮膜的膜厚。

在S303中,如图3所示,通过对涡轮壳体6中的至少上述第一部分30(与轴承壳体10嵌合的部分)进行切削加工,将第一部分30加工成用于与轴承壳体10高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去涡轮壳体6的上述切削余量。

在S304中,对涡轮壳体6实施水蒸气处理而在涡轮壳体6的表面形成氧化皮膜(例如Fe

在S305中,对轴承壳体10实施水蒸气处理而在轴承壳体10的表面形成氧化皮膜(例如Fe

在S306中,如图3所示,通过对轴承壳体10中的至少上述第二部分32(与涡轮壳体6的第一部分30嵌合的部分)进行切削加工,将第二部分32加工成用于与涡轮壳体6高精度地嵌合的适当的尺寸及形状。在图3所示的例子中,进一步将轴承支承部36加工成用于与轴承8的外周面高精度地嵌合的适当的尺寸及形状。另外,将润滑油入口侧端面40及润滑油出口侧端面44切削加工成平滑的面以使润滑油不泄漏。另外,将上述第三部分34切削加工成用于与压缩机壳体14高精度地嵌合的适当的尺寸及形状。这时,通过切削加工而除去形成于轴承壳体10中的至少第二部分32上的氧化皮膜和切削余量。在图3所示的例子中,通过切削加工而除去分别在轴承壳体10的第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44上形成的氧化皮膜和切削余量。

在S307中,组装形成有氧化皮膜的涡轮壳体6、形成有氧化皮膜的轴承壳体10以及压缩机壳体14。在S307中,以涡轮壳体6的第一部分30与轴承壳体10的第二部分32嵌合的方式组装涡轮壳体6和轴承壳体10,以轴承壳体10的第三部分34与压缩机壳体14的第四部分58嵌合的方式组装轴承壳体10和压缩机壳体14。需要说明的是,压缩机壳体14在S307之前例如以铝合金为材料通过铸造等而成形。

在以上所示的外壳5的制造方法中,对涡轮壳体6进行水蒸气处理的步骤(S304)在对涡轮壳体6进行切削加工的步骤(S303)和组装外壳5的步骤(S307)之间进行,对轴承壳体10进行切削加工的步骤(S306)在对轴承壳体10进行水蒸气处理的步骤(S305)和组装外壳5的步骤(S307)之间进行。因此,对涡轮壳体6进行水蒸气处理的步骤(S304)在对涡轮壳体6进行切削加工的步骤(S303)之后进行,对轴承壳体10进行切削加工的步骤(S306)在对轴承壳体10进行水蒸气处理的步骤(S305)之后进行。

在这样制造的涡轮增压器2的外壳5中,在涡轮壳体6的整个表面形成氧化皮膜。更详细而言,在涡轮壳体6的第一部分30的表面,在经切削加工的加工面上形成氧化皮膜,在涡轮壳体6中的除第一部分30以外的部分的表面也形成氧化皮膜。

另外,在轴承壳体10的第二部分32的表面形成经切削加工的加工面。另外,在轴承壳体10的轴承支承部36、润滑油入口侧端面40、润滑油出口侧端面44及第三部分34的表面形成经切削加工的加工面。

另外,在轴承壳体10中的除第二部分32以外的至少一部分(在图3所示的例子中,轴承壳体10中分别除第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44以外的部分的至少一部分)的表面形成氧化皮膜。

根据以上所示的外壳5的制造方法,利用分别在涡轮壳体6及轴承壳体10上经水蒸气处理而生成的氧化皮膜,能够保持比用于防锈的一般的涂布剂(例如PYROSIN(注册商标)KS黑色等)高的耐腐蚀性。

另外,如上所述,对涡轮壳体6进行水蒸气处理的步骤(S304)在对涡轮壳体6进行切削加工的步骤(S303)和组装外壳5的步骤(S307)之间进行,对轴承壳体10进行切削加工的步骤(S306)在对轴承壳体10进行水蒸气处理的步骤(S305)和组装外壳5的步骤(S307)之间进行。

因此,占外观上最大的部分并暴露于高温气体中的涡轮壳体6因为在切削加工后形成氧化皮膜,所以能够保持高的耐腐蚀性。另外,包含要求高尺寸精度的轴承支承部36的轴承壳体10通过在水蒸气处理之后进行切削加工,能够将轴承支承部36加工成适当的尺寸及形状,因此,能够抑制轴承性能的降低并且提高的耐腐蚀性。

因此,能够有效地提高暴露于高温气体中的涡轮壳体6的耐腐蚀性,并且能够将有助于轴承性能的轴承壳体10高精度地加工成适当的尺寸及形状,能够有效地提高外壳5的耐腐蚀性和轴承性能。

在几个实施方式中,例如图6所示,上述涡轮增压器2还可以具备设置于绕过涡轮转子4的未图示的废气流路中的废气门阀60、生成用于开闭废气门阀60的驱动力的致动器62、用于从致动器62向废气门阀60传递驱动力的驱动传递机构64。

在图示的例示的方式中,驱动传递机构64包含连杆66、销70、臂72、轴74及支承部76。

连杆66与致动器62连接,从致动器62接受驱动力而往复运动。在连杆66上,在与致动器62相反侧的端部形成有连杆孔68,销70插通于连杆孔68中。连杆孔68的内周面和销70的外周面在轴74旋转时滑动。在臂72的一端部连结有销70,在臂72的另一端部连结有轴74。轴74在与臂72相反侧经由支承部76与废气门阀60连结。

在该结构中,连杆66的往复运动经由销70及臂72而转换为轴74的旋转运动,轴74的旋转运动经由支承部76传递至废气门阀60,从而废气门阀60进行开闭。

另外,在制造包含图6所示的结构的涡轮增压器2时,也可以对连杆66实施水蒸气处理而形成氧化皮膜。

目前,连杆66使用不锈钢,或者通过电镀锌进行防锈处理。但是,难以对连杆孔68的内周面等复杂的形状进行镀锌处理,存在连杆孔68的内周面和销70的外周面粘连的可能性。与之相对,水蒸气处理对对象物的大小、形状限制少,通过对连杆66实施水蒸气处理,能够在连杆孔68的内周面良好地形成氧化皮膜,因此,能够提高连杆孔68的耐腐蚀性,能够抑制连杆孔68和销70的粘连。

另外,通过水蒸气处理而耐磨损性提高,因此能够降低连杆孔68的内周面和销70的外周面的滑动导致的磨损。

本公开不限于上述的实施方式,还包括对上述的实施方式追加了变形的方式、适当地组合了这些方式的方式。

例如,在上述的实施方式中,对涡轮壳体6和轴承壳体10双方实施了水蒸气处理,但也可以仅对涡轮壳体6实施水蒸气处理,也可以仅对轴承壳体10实施水蒸气处理。通过仅对涡轮壳体6和轴承壳体10中的至少一方实施水蒸气处理,对于实施了水蒸气处理的部分,能够提高外壳5的耐腐蚀性。

另外,在使用图2、图4及图5进行说明的外壳5的几个制造方法中,为了方便,将涡轮壳体6的水蒸气处理的步骤和轴承壳体10的水蒸气处理的步骤作为其它步骤进行了说明,但也可以将涡轮壳体6和轴承壳体10放入一个水蒸气处理炉中同时进行水蒸气处理。

在上述的几个实施方式中,在对轴承壳体10进行切削加工的步骤中,通过切削加工而除去形成于第二部分32、第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44上的氧化皮膜,但并不是必须通过切削加工而除去形成于所有这些部分上的氧化皮膜,期望通过切削加工而除去形成于至少第二部分32上的氧化皮膜。另外,还可以通过切削加工而除去在第三部分34、轴承支承部36、润滑油入口侧端面40及润滑油出口侧端面44中的至少一个上形成的氧化皮膜。

另外,在图3中,用粗线表示外壳5中的进行切削加工的部位(包含切削余量的部位)的例子,但外壳5中的进行切削加工的部位不限于图3所示的部位,也可以是要求高的尺寸精度的其它任意的部位。

另外,在上述的几个实施方式中,作为涡轮壳体6及轴承壳体10的机械加工的例子示出了切削加工,但也可以代替切削加工或在切削加工的基础上进行磨削加工、研磨加工等机械加工。

例如可如下掌握上述各实施方式中记载的内容。

(1)本公开提供一种涡轮增压器(例如上述的涡轮增压器2)的外壳(例如上述的外壳5)的制造方法,其中,

上述外壳具备:容纳上述涡轮增压器的涡轮转子(例如上述的涡轮转子4)的涡轮壳体(例如上述的涡轮壳体6)、容纳以能够旋转的方式支承上述涡轮转子的轴承(例如上述的轴承8)的轴承壳体(例如上述的轴承壳体10)、以及容纳上述涡轮增压器的压缩机叶轮(例如上述的压缩机叶轮12)的压缩机壳体(例如上述的压缩机壳体14),

上述外壳的制造方法具备:

水蒸气处理步骤(例如上述的S105、S106、S203、S204、S304及S305),对上述涡轮壳体及上述轴承壳体中的至少一方实施水蒸气处理,在上述涡轮壳体及上述轴承壳体中的上述至少一方形成氧化皮膜;

组装步骤(例如上述的S107、S207及S307),组装上述涡轮壳体、上述轴承壳体以及上述压缩机壳体。

根据上述(1)中记载的涡轮增压器的外壳的制造方法,通过对涡轮壳体及轴承壳体中的至少一方实施水蒸气处理,在涡轮壳体及轴承壳体中的至少一方形成氧化皮膜。由此,能够提高在涡轮壳体及轴承壳体中的至少一方上形成有氧化皮膜的部分的耐腐蚀性,抑制外壳生锈。

(2)在几个实施方式中,根据上述(1)中记载的涡轮增压器的外壳的制造方法,

在上述水蒸气处理步骤中,在组装上述涡轮壳体、上述轴承壳体以及上述压缩机壳体之前,对上述涡轮壳体及上述轴承壳体中的至少一方实施水蒸气处理。

通常,在涡轮增压器中,由于来自发动机的高温的废气被供给到涡轮侧,而与之相对向压缩机侧供给较低温的空气,因此涡轮壳体使用具有高温耐性的材料,而压缩机壳体使用高温耐性比涡轮壳体低的材料。因此,如果在组装涡轮壳体、轴承壳体以及压缩机壳体之后才对它们实施水蒸气处理,则压缩机壳体可能发生热变形。

与之相对,在上述(2)中记载的外壳的制造方法中,在组装涡轮壳体和轴承壳体和压缩机壳体之前,对涡轮壳体及轴承壳体中的至少一方实施水蒸气处理,因此,能够通过该水蒸气处理避免在压缩机壳体产生热变形。因此,能够避免因水蒸气处理导致的压缩机壳体的热变形,并且能够提高外壳的耐腐蚀性。

(3)在几个实施方式中,根据上述(2)中记载的涡轮增压器的外壳的制造方法,

上述水蒸气处理步骤包括:

涡轮壳体水蒸气处理步骤(例如上述的S105、S203、S304),在组装上述涡轮壳体、上述轴承壳体以及上述压缩机壳体之前,对上述涡轮壳体实施水蒸气处理,在上述涡轮壳体上形成氧化皮膜;

轴承壳体水蒸气处理步骤(例如上述的S106、S204、S305),在组装上述涡轮壳体、上述轴承壳体以及上述压缩机壳体之前,对上述轴承壳体实施水蒸气处理,在上述轴承壳体上形成氧化皮膜。

根据上述(3)中记载的涡轮增压器的外壳的制造方法,在组装涡轮壳体、轴承壳体以及压缩机壳体之前,对涡轮壳体及轴承壳体实施水蒸气处理,因此,能够通过该水蒸气处理避免压缩机壳体发生热变形。因此,能够避免因水蒸气处理导致的压缩机壳体的热变形,并且能够抑制外壳生锈。

(4)在几个实施方式中,根据上述(3)中记载的涡轮增压器的外壳的制造方法,

不具备对上述压缩机壳体进行水蒸气处理的步骤。

根据上述(4)中记载的涡轮增压器的外壳的制造方法,

通过不对压缩机壳体实施水蒸气处理,而对涡轮壳体及轴承壳体实施水蒸气处理,而能够避免因水蒸气处理导致的压缩机壳体的热变形,并且能够提高外壳的耐腐蚀性。

(5)在几个实施方式中,根据上述(3)或(4)中记载的涡轮增压器的外壳的制造方法,还具备:

涡轮壳体加工步骤(例如上述的S103、S205、S303),对上述涡轮壳体进行切削加工;

轴承壳体加工步骤(例如上述的S104、S206、S306),对上述轴承壳体进行切削加工。

根据上述(5)中记载的涡轮增压器的外壳的制造方法,能够将涡轮壳体及轴承壳体加工成适当的尺寸及形状。

(6)在几个实施方式中,在上述(5)中记载的涡轮增压器的外壳的制造方法中,

上述涡轮壳体加工步骤在上述涡轮壳体水蒸气处理步骤和上述组装步骤之间进行,

上述轴承壳体加工步骤在上述轴承壳体水蒸气处理步骤和上述组装步骤之间进行。

根据上述(6)中记载的涡轮增压器的外壳的制造方法,涡轮壳体加工步骤在涡轮壳体水蒸气处理步骤之后进行,轴承壳体加工步骤在轴承壳体水蒸气处理步骤之后进行。因此,无需考虑形成于涡轮壳体的表面和轴承壳体的表面上的氧化皮膜的膜厚来变更涡轮壳体及轴承壳体各自的尺寸。另外,对于涡轮壳体及轴承壳体中的每一个来说,即使在通过水蒸气处理形成的氧化皮膜的膜厚产生误差的情况下,因为切削加工在水蒸气处理之后进行,所以涡轮壳体及轴承壳体的尺寸管理是容易的。因此,能够不损害涡轮增压器的功能及组装性地提高耐腐蚀性,能够抑制轴承性能的降低。

(7)在几个实施方式中,根据上述(6)中记载的涡轮增压器的外壳的制造方法,

上述涡轮壳体包含与上述轴承壳体嵌合的第一部分(例如上述的第一部分30),

上述轴承壳体包含与上述涡轮壳体的上述第一部分嵌合的第二部分(例如上述的第二部分32),

在上述涡轮壳体加工步骤中,在上述涡轮壳体水蒸气处理步骤之后,通过切削加工而除去形成于上述涡轮壳体中的至少上述第一部分上的氧化皮膜,

在上述轴承壳体加工步骤中,在上述轴承壳体水蒸气处理步骤之后,通过切削加工而除去形成于上述轴承壳体中的至少上述第二部分上的氧化皮膜。

根据上述(7)中记载的涡轮增压器的外壳的制造方法,能够实现涡轮壳体和轴承壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。

(8)在几个实施方式中,根据上述(7)中记载的涡轮增压器的外壳的制造方法,还具备:

涡轮壳体成形步骤(例如上述的S101、S201、S301),以在上述涡轮壳体中的至少上述第一部分残留切削余量的状态成形上述涡轮壳体;

轴承壳体成形步骤(例如上述的S102、S202、S302),以在上述轴承壳体中的至少上述第二部分残留切削余量的状态成形上述轴承壳体。

根据上述(8)中记载的涡轮增压器的外壳的制造方法,对于涡轮壳体和轴承壳体中的每一个来说,通过切削加工而除去氧化皮膜和切削余量,由此,能够实现涡轮壳体和轴承壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。

(9)在几个实施方式中,根据上述(8)中记载的涡轮增压器的外壳的制造方法,

在上述涡轮壳体加工步骤中,通过切削加工而除去形成于上述涡轮壳体中的至少上述第一部分上的氧化皮膜和上述涡轮壳体的上述切削余量,

在上述轴承壳体加工步骤中,通过切削加工而除去形成于上述轴承壳体中的至少上述第二部分上的氧化皮膜和上述轴承壳体的上述切削余量。

根据上述(9)中记载的涡轮增压器的外壳的制造方法,能够实现涡轮壳体和轴承壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。

(10)在几个实施方式中,根据上述(6)中记载的涡轮增压器的外壳的制造方法,

上述轴承壳体包含:

轴承支承部(例如上述的轴承支承部36),其支承上述轴承;

润滑油入口侧端面(例如上述的润滑油入口侧端面40),其上形成有向上述轴承供给的润滑油的入口(例如上述的入口38);

润滑油出口侧端面(例如上述的润滑油出口侧端面44),其上形成有上述润滑油的出口(例如上述的出口42);

第三部分(例如上述的第三部分34),其与上述涡轮增压器的压缩机壳体嵌合,

在上述轴承壳体加工步骤中,在上述轴承壳体水蒸气处理步骤之后,通过切削加工而除去在上述轴承支承部、上述润滑油入口侧端面、上述润滑油出口侧端面及上述第三部分中的至少一个上所形成的氧化皮膜。

根据上述(10)中记载的涡轮增压器的外壳的制造方法,无需考虑形成于轴承支承部、润滑油入口侧端面、润滑油出口侧端面及第三部分的表面的氧化皮膜的膜厚来变更轴承壳体各自的尺寸。另外,对于轴承支承部、润滑油入口侧端面、润滑油出口侧端面及第三部分中的至少一个来说,即使在通过水蒸气处理而形成的氧化皮膜的膜厚产生误差的情况下,因为切削加工在水蒸气处理之后进行,所以尺寸管理是容易的。因此,能够不损害涡轮增压器的功能及组装性地提高耐腐蚀性。

(11)在几个实施方式中,根据上述(5)中记载的涡轮增压器的外壳的制造方法,

上述涡轮壳体水蒸气处理步骤在上述涡轮壳体加工步骤和上述组装步骤之间进行,

上述轴承壳体水蒸气处理步骤在上述轴承壳体加工步骤和上述组装步骤之间进行。

根据上述(11)中记载的涡轮增压器的外壳的制造方法,涡轮壳体蒸气处理步骤在涡轮壳体加工步骤之后进行,轴承壳体水蒸气处理步骤在轴承壳体加工步骤之后进行。因此,能够维持在涡轮壳体的整体形成有涡轮壳体的氧化皮膜的状态,并且能够实现涡轮壳体的高的耐腐蚀性。另外,能够维持在轴承壳体的整体形成有轴承壳体的氧化皮膜的状态,并且能够实现轴承壳体的高耐腐蚀性。

(12)在几个实施方式中,根据上述(5)中记载的涡轮增压器的外壳的制造方法,

上述涡轮壳体水蒸气处理步骤在上述涡轮壳体加工步骤和上述组装步骤之间进行,

上述轴承壳体加工步骤在上述轴承壳体水蒸气处理步骤和上述组装步骤之间进行。

根据上述(12)中记载的涡轮增压器的外壳的制造方法,涡轮壳体蒸气处理步骤在涡轮壳体加工步骤之后进行,轴承壳体加工步骤在轴承壳体水蒸气处理步骤之后进行。因此,占外观上最大的部分并暴露于高温气体中的涡轮壳体因为在切削加工后形成氧化皮膜,所以能够保持高耐腐蚀性。另外,要求高尺寸精度的轴承壳体通过在水蒸气处理之后进行切削加工,能够加工成适当的尺寸及形状,因此,能够抑制轴承性能的降低并且提高的耐腐蚀性。

因此,能够有效地提高暴露于高温气体中的涡轮壳体的耐腐蚀性,并且能够将有助于轴承性能的轴承壳体高精度地加工成适当的尺寸及形状,能够有效地提高外壳的耐腐蚀性和轴承性能。

(13)在几个实施方式中,根据上述(1)中记载的涡轮增压器的外壳的制造方法,

上述涡轮增压器还具备:

废气门阀(例如上述的废气门阀60);

致动器(例如上述的致动器62),其生成用于开闭上述废气门阀的驱动力;

驱动传递机构(例如上述的驱动传递机构64),其用于从上述致动器向上述废气门阀传递驱动力,

上述驱动传递机构包含连杆(例如上述的连杆66)及插通在形成于上述连杆上的连杆孔(例如上述的连杆孔68)中的销(例如上述的销70),

上述外壳的制造方法还具备对上述连杆孔的内周面及上述销的外周面中的至少一方实施水蒸气处理而形成氧化皮膜的步骤。

目前,连杆使用不锈钢,或者通过电镀锌进行防锈处理。然而,难以对连杆孔的内周面等复杂的形状进行镀锌处理,存在连杆孔的内周面和销的外周面粘连的可能性。与之相对,根据上述(13)中记载的涡轮增压器的外壳的制造方法,水蒸气处理对对象物的大小、形状限制少,通过对连杆实施水蒸气处理,能够在连杆孔的内周面良好地形成氧化皮膜,因此能够提高连杆孔的耐腐蚀性,能够抑制连杆孔和销的粘连。另外,通过水蒸气处理而耐磨损性提高,因此,能够降低因连杆孔的内周面和销的外周面的滑动导致的磨损。

(14)本公开的涡轮增压器(例如上述的涡轮增压器2)的外壳(例如上述的外壳5)具备容纳上述涡轮增压器的涡轮转子(例如上述的涡轮转子4)的涡轮壳体(例如上述的涡轮壳体6)和容纳以能够旋转的方式支承上述涡轮转子的轴承(例如上述的轴承8)的轴承壳体(例如上述的轴承壳体10),

在上述轴承壳体中与上述涡轮壳体嵌合的部分(例如上述的第二部分32)的表面形成有经切削加工的加工面,

在上述轴承壳体中除与上述涡轮壳体嵌合的部分以外的至少一部分的表面形成有氧化皮膜。

根据上述(14)中记载的涡轮增压器的外壳,能够实现轴承壳体和涡轮壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。在轴承壳体中的除与涡轮壳体嵌合的部分以外的至少一部分的表面也可以形成具有10~30μm的膜厚的氧化皮膜。

(15)在几个实施方式中,根据上述(14)中记载的涡轮增压器的外壳,

在上述涡轮壳体中与上述轴承壳体嵌合的部分(例如上述的第一部分30)的表面形成有经切削加工的加工面,

在上述涡轮壳体中除与上述轴承壳体嵌合的部分以外的至少一部分的表面形成有氧化皮膜。

根据上述(15)中记载的涡轮增压器的外壳,能够实现轴承壳体和涡轮壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。在涡轮壳体中的除与轴承壳体嵌合的部分以外的至少一部分的表面也可以形成具有10~30μm的膜厚的氧化皮膜。

(16)在几个实施方式中,根据上述(14)中记载的涡轮增压器的外壳,

在上述涡轮壳体的整个表面形成氧化皮膜。

根据上述(16)中记载的涡轮增压器的外壳,能够实现轴承壳体和涡轮壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。

(17)本公开的涡轮增压器(例如上述的涡轮增压器2)的外壳(例如上述的外壳5)具备容纳上述涡轮增压器的涡轮转子(例如上述的涡轮转子4)的涡轮壳体(例如上述的涡轮壳体6)和容纳以能够旋转的方式支承上述涡轮转子的轴承(例如上述的轴承8)的轴承壳体(例如上述的轴承壳体10),

在上述轴承壳体中与上述涡轮壳体嵌合的部分(例如上述的第二部分32)的表面,在经切削加工的加工面上形成有氧化皮膜,

在上述涡轮壳体中与上述轴承壳体嵌合的部分(例如上述的第一部分30)的表面,在经切削加工的加工面上形成有氧化皮膜。

根据上述(17)中记载的涡轮增压器的外壳,能够实现轴承壳体和涡轮壳体的良好的嵌合状态,并且能够提高外壳的耐腐蚀性。也可以是,在轴承壳体中与涡轮壳体嵌合的部分的表面,在经切削加工的加工面上形成具有10~30μm的膜厚的氧化皮膜,在涡轮壳体中与轴承壳体嵌合的部分的表面,在经切削加工的加工面上形成具有10~30μm的膜厚的氧化皮膜。

附图标记说明

2…涡轮增压器

3…旋转体

4…涡轮转子

5…外壳

6…涡轮壳体

8…轴承

10…轴承壳体

12…压缩机叶轮

14…压缩机壳体

16…轴

18…轮毂

20…涡轮动叶片

22…涡旋流路

24…涡旋部

26…护罩部

28…出口管部

30…第一部分

32…第二部分

34…第三部分

36…轴承支承部

38…入口

40…润滑油入口侧端面

42…出口

44…润滑油出口侧端面

46…轮毂

48…压缩机叶片

50…入口管部

52…护罩部

54…涡旋流路

56…涡旋部

58…第四部分

60…废气门阀

62…致动器

64…驱动传递机构

66…连杆

68…连杆孔

70…销

72…臂

74…轴

76…支承部

- 涡轮增压器、涡轮增压器的喷嘴叶片以及涡轮机

- 涡轮增压器的轴流式涡轮机和涡轮增压器

- 涡轮增压器的壳体和涡轮增压器

- VGS型涡轮增压器中的涡轮框架的制造方法和由该方法所制造的涡轮框架以及运用该涡轮框架的VGS型涡轮增压器的排气导管总成以及组装该排气导管总成而成的VGS型涡轮增压器

- VGS型涡轮增压器中的构成要素构件的制造方法和用该方法所制造的构成要素构件和运用该构成要素构件的VGS型涡轮增压器的排气导管总成以及组装该排气导管总成而成的VGS型涡轮增压器