用于试油的井架及其安装方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及油气井测试设备技术领域,特别地涉及一种用于试油的井架及其安装方法。

背景技术

试油是对油层稳定产量的测试和取得重要数据的手段。井架作为试采的关键设备之一,用于试油的井架除了考虑试采作业载荷、环境风载和作业周期等因素外,还受到试油现场复杂地形条件、运输安装效率和安全性和便捷性等因素影响。

相关技术中用于试油的井架为形状固定的桅型井架,其采用固定支臂,体积巨大,安装运移不便,尤其在山区等崎岖路况下运输就更为不便。这样增加了井架运输的时间,影响了现场的试油作业。

以上也就是说,相关技术中用于试油的井架存在运输不方便的问题。

发明内容

本发明提供一种用于试油的井架及其安装方法,用于解决用于试油的井架存在运输不方便的问题。

本发明提供一种用于试油的井架,包括井架底座,与井口和设置在井口上的采油树可拆卸连接;以及第一油缸架,可拆卸地设置在井架底座上;以及第二油缸架,可拆卸地设置在第一油缸架上;其中,井架底座、第一油缸架和第二油缸架能够分开运输,当其运输至现场后,由下而上依次组装。

在一个实施方式中,井架底座包括:支撑座组件,与第一油缸架可拆卸连接;以及支撑腿组件,与支撑座组件枢转连接,用于支撑支撑座组件;以及连接组件,设置在支撑腿组件上,用于与井口和采油树可拆卸连接。

在一个实施方式中,支撑座组件包括:承重板,与支撑座组件枢转连接;以及连接盘,设置在承重板上,连接盘与第一油缸架可拆卸连接。

在一个实施方式中,承重板包括:外环状板;以及

第一连接座,设置在外环状板的底部,第一连接座与支撑腿组件枢转连接;以及内支撑板,设置在外环状板内。

在一个实施方式中,内支撑板上设置有减重孔,用于减少承重板的重量。

在一个实施方式中,支撑腿组件包括:多个支腿,间隔设置在支撑座组件的底端,且与支撑座组件枢转连接,多个支腿同时支撑支撑座组件;以及多个第二连接座,一一对应地设置在多个支腿上;以及多个支腿拉杆,一端与支撑座组件枢转连接,其另一端与多个第二连接座一一对应地枢转连接;其中,单个支腿拉杆和与其对应的第二连接座之间设置有锁紧件,或者单个支腿拉杆和与其对应的第二连接座的连接处设置有锁紧件,锁紧件用于锁定单个支腿拉杆和与其对应的第二连接座之间的旋转角度β。

在一个实施方式中,当单个支腿拉杆和与其对应的第二连接座的连接处设置有锁紧件时,支腿拉杆上开设有第一连接通孔,第二连接座开设有第二连接通孔,第一连接通孔与第二连接通孔重合,锁紧件包括锁紧螺栓和锁紧螺母,锁紧螺栓依次穿设出第一连接通孔和第二连接并与锁紧螺母螺纹连接,旋紧锁紧螺母即可锁定旋转角度β。

在一个实施方式中,支撑腿组件包括:三个支腿,间隔设置在支撑座组件的底端,且与支撑座组件枢转连接,多个支腿同时支撑支撑座组件;以及三个第二连接座,一一对应地设置在多个支腿上;以及三个支腿拉杆,一端与支撑座组件枢转连接,其另一端与多个第二连接座一一对应地枢转连接;其中,单个支腿拉杆和与其对应的第二连接座之间设置有锁紧件,或者单个支腿拉杆和与其对应的第二连接座的连接处设置有锁紧件,锁紧件用于锁定单个支腿拉杆和与其对应的第二连接座之间的旋转角度β。

在一个实施方式中,支撑腿组件还包括多个支腿调整模块,多个支腿调整模块一一对应地设置在多个支腿的底端,支腿调整模块能够调节对应的支腿的高度。

在一个实施方式中,支腿调整模块包括:螺杆,其一端穿设在与支腿的底端上,且与其螺纹连接;以及旋转盘,与螺杆的另一端固定连接,旋转盘位于支腿的下方;其中,旋转旋转盘即可调节相应的支腿的高度。

在一个实施方式中,连接组件包括第一连接结构,第一连接结构用于与采油树可拆卸连接,第一连接结构包括:多个第三连接座,一一对应设置在多个支腿上;以及多根第一绷绳,其一端与多个第三连接座一一对应地枢转连接,另一端与采油树可拆卸连接。

在一个实施方式中,连接组件包括第二连接结构,第二连接结构用于与井口可拆卸连接,第二连接结构包括多根第二绷绳,多根第二绷绳分别设置在多个支腿中相邻的两个支腿之间。

本发明还提供一种井架的安装方法,用于安装上述的用于试油的井架,包括以下步骤:

步骤一,对井架的井架底座进行初步固定;

步骤二,井架底座与井口的固定;

步骤三,第一油缸架与井架底座的组装;

步骤四,第二油缸架与第一油缸架的组装。

与现有技术相比,本发明的优点在于,将井架设置成分体式结构,即井架由井架底座、第一油缸架和第二油缸架三部分现场组装而成。这样井架可以拆分成三段进行运输。从而提高了井架运输的便利性。进而避免了相关技术中采用桅型井架导致的运输不方便的问题。而且,本申请中的井架分三段吊装,由下至上依次安装,起吊的重量较轻。这样避免了相关技术中采用桅型井架导致的吊装不方便的问题。从而提高了现场井架拆装效率,同时降低了现场起吊的风险,以满足现场安全作业的要求。另外,由于将井架设置成三段式分体式结构。这样起吊设备可以分段进行吊装,可选用轻型起吊设备进行起吊。从而节约了现场的安装成本。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述。

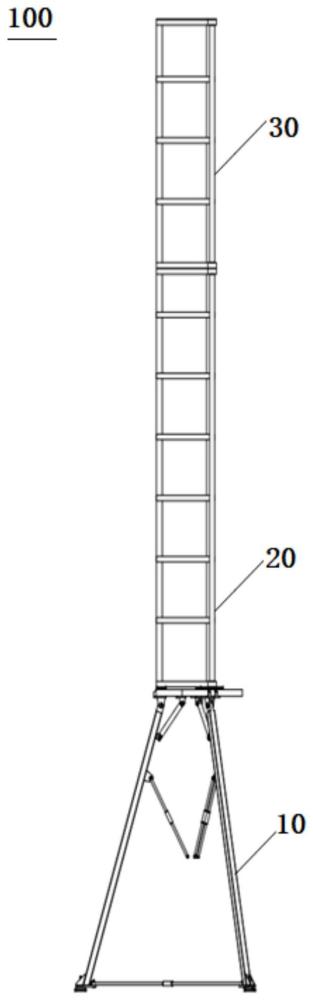

图1是本发明的实施例中井架的结构组成示意图;

图2是图1中井架底座的立体结构示意图;

图3是图2中井架底座顶部A处的局部放大视图;

图4是图2中井架底座底端B处的局部放大视图;

图5是图1中第一油缸架的结构组成示意图;

图6是图1中第一油缸架的仰视图;

图7是图1中第二油缸架的结构组成示意图。

附图标记:

10、井架底座;11、支撑座组件;111、承重板;1111、外环状板;1112、第一连接座;1113、内支撑板;1114、减重孔;112、连接盘;12、支撑腿组件;121、支腿;122、第二连接座;123、支腿拉杆;124、锁紧件;125、支腿调整模块;1251、螺杆;1252、旋转盘;13、连接组件;131、第一连接结构;1311、第三连接座;1312、第一绷绳;132、第二连接结构;1321、第二绷绳;20、第一油缸架;21、油缸架连接法兰座;22、下段油缸架方钢支撑结构;23、下段油缸架支腿;30、第二油缸架;31、上段油缸架方钢支撑结构;32、上段油缸架支腿;100、井架。

具体实施方式

下面将结合附图对本发明作进一步说明。

如图1所示,本发明提供一种用于试油的井架100,其包括井架底座10、第一油缸架20和第二油缸架30。其中,井架底座10与井口和设置在井口上的采油树可拆卸连接,第一油缸架20可拆卸地设置在井架底座10上,第二油缸架30可拆卸地设置在第一油缸架20上。井架底座10、第一油缸架20和第二油缸架30能够分开运输,当其运输至现场后,由下而上依次组装。

上述设置中,将井架100设置成分体式结构,即井架100由井架底座10、第一油缸架20和第二油缸架30三部分现场组装而成。这样井架100可以拆分成三段进行运输。从而提高了井架运输的便利性。进而避免了相关技术中采用桅型井架导致的运输不方便的问题。而且,本申请中的井架100分三段吊装,由下至上依次安装,起吊的重量较轻。这样避免了相关技术中采用桅型井架导致的吊装不方便的问题。从而提高了现场井架拆装效率,同时降低了现场起吊的风险,以满足现场安全作业的要求。另外,由于将井架100设置成三段式分体式结构。这样起吊设备可以分段进行吊装,可选用轻型起吊设备进行起吊。从而节约了现场的安装成本。

具体地,如图2和图3所示,在一个实施例中,井架底座10包括支撑座组件11、支撑腿组件12和连接组件13。其中,支撑座组件11与第一油缸架20可拆卸连接,支撑腿组件12与支撑座组件11枢转连接,用于支撑支撑座组件11,连接组件13设置在支撑腿组件12上,用于与井口和采油树可拆卸连接。

上述设置中,由于支撑腿组件12与支撑座组件11枢转连接。这样当井架100在使用时,可以将支撑腿组件12从支撑座组件11翻转出以支撑支撑座组件11。当井架100不使用时,可以将支撑腿组件12折叠在支撑座组件11。这样便于井架底座10的存储和运输。从而提高了井架100运输的便利性。

具体地,如图2和图3所示,在一个实施例中,支撑座组件11包括承重板111和连接盘112。其中,承重板111与支撑座组件11枢转连接;连接盘112设置在承重板111上,连接盘112与第一油缸架20可拆卸连接。

上述设置中,承重板111用于承受第一油缸架20和第二油缸架30以及安装在其上的油缸的重量。连接盘112用于固定连接设置在其上的第一油缸架20。这样确保井架100能够正确地安装。从而确保现场的试油作业能够正常地进行。

具体地,如图2和图3所示,在一个实施例中,连接盘112焊接在承重板111上。

具体地,如图2和图3所示,在一个实施例中,承重板111包括外环状板1111、第一连接座1112和内支撑板1113。其中,第一连接座1112设置在外环状板1111的底部,第一连接座1112与支撑腿组件12枢转连接,内支撑板1113设置在外环状板1111内。

上述设置中,设置第一连接座1112能够增加外环状板1111与支撑腿组件12的连接强度。从而满足支撑座组件11的强度要求。设置内支撑板1113能够加强外环状板1111的强度。从而满足支撑座组件11的强度要求。

具体地,如图2和图3所示,在一个实施例中,内支撑板1113上设置有减重孔1114,用于减少承重板111的重量。从而减低了井架底座10的整体重量,进而提高了井架底座10运输的便利性。

具体地,如图2和图3所示,在一个实施例中,外环状板1111为三角形环状结构。外环状板1111的三个角部位置进行磨平处理。这样防止角部刮伤现场人员。从而满足安全运输的要求。

具体地,如图2和图3所示,在一个实施例中,内支撑板1113采用三角板,三角板的三个角部位置与外环状板1111的内避免焊接连接。

具体地,如图2和图3所示,在一个实施例中,上述三角板上设置有多个镂空孔作为减重孔1114。

具体地,如图2和图3所示,在一个实施例中,支撑腿组件12包括三个支腿121和三个第二连接座122。其中,三个支腿121间隔设置在支撑座组件11的底端,且与支撑座组件11枢转连接,多个支腿121同时支撑支撑座组件11。三个第二连接座122一一对应地设置在多个支腿121上。三个支腿拉杆123的一端与支撑座组件11枢转连接,其另一端与多个第二连接座122一一对应地枢转连接。单个支腿拉杆123和与其对应的第二连接座122的连接处设置有锁紧件124,锁紧件124用于锁定单个支腿拉杆123和与其对应的第二连接座122之间的旋转角度β。

上述设置中,三个支腿121构成三角支撑架,三角支撑架对支撑座组件11实现三角支撑。这样提高了支撑腿组件12的稳定性和可靠性。从而提高了井架100的稳定性和可靠性。设置支腿拉杆123用于调整单个支腿拉杆123和与其对应的第二连接座122之间的旋转角度β。这样能够对井架底座10的支撑高度进行初步调整,从而使得井架100能够根据试油工具串长度进行调节。

另外,三个支腿拉杆123能够分别调整各自的旋转角度β。这样能够根据不同的地面斜度,将井架底座10调平。从而满足井架100的调平要求。

具体地,如图1所示,在一个实施例中,旋转角度β的取值范围:110°至135°。

当然在本申请附图中未显示出的替代实施例中,单个支腿拉杆123和与其对应的第二连接座122之间设置有锁紧件124,锁紧件124用于锁定单个支腿拉杆123和与其对应的第二连接座122之间的旋转角度β。

当然在本申请附图中未显示出的替代实施例中,支撑腿组件12包括两个支腿121,对应地设置两个第二连接座122、两个支腿拉杆123和两个锁紧件124。两个支腿121沿支撑座组件11的中心轴线对称设置。

当然在本申请附图中未显示出的替代实施例中,支撑腿组件12包括四个或四个以上的支腿121,对应地设置四个或四个以上的第二连接座122、四个或四个以上的支腿拉杆123和四个或四个以上的锁紧件124。四个或四个以上的支腿121沿支撑座组件11的中心轴线均匀分布。

具体地,如图2和图3所示,在一个实施例中,支腿拉杆123上开设有第一连接通孔,第二连接座122开设有第二连接通孔,第一连接通孔与第二连接通孔重合,锁紧件124包括锁紧螺栓和锁紧螺母,锁紧螺栓依次穿设出第一连接通孔和第二连接并与锁紧螺母螺纹连接,旋紧锁紧螺母即可锁定旋转角度β。

需要说明的是,旋紧锁紧螺母时,锁紧螺母压接在第二连接座122上,利用锁紧螺母与第二连接座122之间的摩擦力实现了旋转角度β的锁定。

具体地,如图2和图3所示,在一个实施例中,支撑腿组件12还包括三个支腿调整模块125,三个支腿调整模块125一一对应地设置在三个支腿121的底端,支腿调整模块125能够调节对应的支腿121的高度。

上述设置中,支腿调整模块125用于对对应的支腿121在竖直方向的高度进行微调,这样配合支腿拉杆123的初步调节。从而确保井架底座10能够满足井架100的调平和调高的精度要求。

具体地,如图4所示,在一个实施例中,支腿调整模块125包括螺杆1251和旋转盘1252。其中,螺杆1251的一端穿设在与支腿121的底端上,且与其螺纹连接,旋转盘1252与螺杆1251的另一端固定连接,旋转盘1252位于支腿121的下方。旋转旋转盘1252即可调节相应的支腿121的高度。

具体地,如图4所示,在一个实施例中,旋转盘1252的外周上设置有工装孔,用于与旋转工装连接。通过旋转工装即可反向或正向转动旋转盘1252,从而对支腿121的竖直高度进行微调。

具体地,如图1和图2所示,在一个实施例中,连接组件13包括第一连接结构131,第一连接结构131用于与井口可拆卸连接,第一连接结构131包括三个第三连接座1311和三根第一绷绳1312。其中,三个第三连接座1311一一对应设置在多个支腿121上。其另一端与采油树可拆卸连接。

具体地,如图1和图2所示,在一个实施例中,连接组件13包括第二连接结构132,第二连接结构132用于与井口可拆卸连接,第二连接结构132包括三根第二绷绳1321,三根第二绷绳1321分别设置在三个支腿121中相邻的两个支腿121之间。

本发明还提供了一种井架的安装方法,安装方法用于安装上述的用于试油的井架,包括以下步骤:

步骤一,对井架的井架底座进行初步固定;

步骤二,井架底座与井口的固定;

步骤三,第一油缸架与井架底座的组装;

步骤四,第二油缸架与第一油缸架的组装。

下面结合图1至图7,阐述一下本申请中一个更为具体的实施例:

本发明提供了一种快移快装的用于试油的井架100,其包括井架底座10、下段油缸架(第一油缸架20)、上段油缸架(第二油缸架30)、上段油缸架与下段油缸架通过螺栓连接在一起,井架底座10设有底座连接法兰座(连接盘112)、下段油缸架设有油缸架连接法兰座21,通过底座连接法兰座及油缸架连接法兰座21完成下段油缸架及井架底座10的连接。

具体地,井架底座10为等边三角形构造,所述构件均以等边三角形分布于三边,井架底座10还包括支腿121。采油树绷绳(第一绷绳1312)通过销轴孔结构与支腿121进行连接(枢转连接),通过采油树绷绳可以实现对于采油树的固定。支腿绷绳(第二绷绳1321)一端通过销轴孔与支腿121进行连接,另一端通过连接螺栓固定在井口,实现三角支架和井口的连接,支腿绷绳的调节可以实现三角支架的张紧和固定,通过此结构形式可以加快对于井架100的安装,节省了安装时间。另外,支腿121与支腿调整模块125通过榫卯结构连接,支腿调整模块125通过大螺距螺纹实现升降,可以通过直径小于20mm的钢筋等工具(旋转工装)进行旋转调整操作。三个支腿121通过销轴结构与支腿拉杆123连接可以使支腿121进行有限的旋转,支腿调整模块125也可进行收缩支腿高度的调整,这种结构形式可以在井架100的运输过程中进行折叠,大大的减少了空间的占用。

具体地,支腿121通过第一连接座1112与外环状板1111连接,支腿拉杆123与支腿121通过销轴孔结构连接(枢转连接),支腿拉杆123通过销轴孔结构与第一连接座1112连接。此种支撑形式可以对整个井架结构进行有效的支撑,并且保证井架结构的稳定性。

具体地,下段油缸架为等边三角形构造。下段油缸架方钢支撑结构22起到对油缸伸出轴的保护作用,下段油缸架支腿23用于与三角支架的固定连接,下段油缸架方钢支撑结构22与下段油缸架支腿23通过焊接连接,下段油缸架方钢支撑结构22与下段油缸架支腿23均采用120×120×8方钢(参见图5和图6)。

具体地,上段油缸架为等边三角形构造,上段油缸架方钢支撑结构31起到对油缸缸体的保护作用,上段油缸架支腿32用于油缸的连接和固定,上段油缸架方钢支撑结构31与上段油缸架支腿32通过焊接连接在一起,上段油缸架方钢支撑结构31与上段油缸架支腿32均为120×120×8的方钢焊接而成。在上段油缸架顶部预留油缸连接法兰连接孔,油缸通过油缸法兰和螺栓进行连接(参见图7)。

本发明中采用可插拔方形销实现支腿的打开和收起,方形销用位于支腿121顶部,并与第一连接座1112连接,拔下方形销可将支腿进行折叠,将支腿展开后插入方向销实现支腿的打开,满足公路运输规定体积要求,三根支腿高度分别可调,满足井架的调平需求,通过销子和绷绳连接完成井架起竖,提高了试油用井架的转场和安装效率。

需要说明的是,支腿121顶部与第一连接座1112枢转连接,方形销在这里仅起锁定支腿121顶部与第一连接座1112的旋转位置的作用。

具体地,本申请还提供了一个更为具体的井架安装方法,包括以下步骤:

步骤一:将井架底座中的支腿打开,通过支腿拉杆及支腿座对于支腿张开角度进行调节,对井架底座进行初步的固定。

步骤二:通过可调节的支腿绷绳连接井架底座和井口,实现井架底座和井口的固定。

步骤三:通过支腿调整模块对井架进行高度上的调整,在施工现场可以通过直径小于20mm的钢筋等工具进行旋转调整操作,调整到合适的高度。

步骤四:通过底座连接法兰座与油缸架连接法兰座将下段油缸架与井架底座通过M26的螺栓进行连接固定。

步骤五:通过M26的螺栓将上段油缸架与下段油缸架连接在一起。

虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

- 齿轮齿条钻机及井架安装结构及安装方法

- 齿轮齿条钻机井架结构及安装方法

- 试油气井场井架绷绳坑定位方法

- 一种试油井架连接装置