一种基于实测廓形的道岔小断面尖轨磨耗快速计算方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于钢轨保护技术领域,涉及一种基于实测廓形的道岔小断面尖轨磨耗快速计算方法。

背景技术

由于道岔结构复杂、养护维修难度大,因此被公认为铁路线路三大薄弱环节之一。道岔作为铁路轨道的重要组成部分,可将机车车辆转入或越过另一股轨道,主要由转辙器、连接部分、辙叉及护轨等三部分组成。其中,转辙器部分的钢轨由尖轨和基本轨构成,两者组成组合体系共同承担车轮传递的荷载作用。列车通过道岔时,将会对尖轨产生巨大的冲击作用,其中小断面尖轨(尖轨断面宽度小于或等于35mm)受力状态更为不利,因此尖轨容易产生垂直磨耗和侧面磨耗。如果尖轨磨耗状态劣化严重,可能诱发列车在经过岔区过程中产生抖车晃车,甚至导致行车安全事故。目前,尖轨磨耗主要采用磨耗测量仪在现场对尖轨的垂直磨耗和侧面磨耗进行测量,该方法受现场环境条件、测量人员操作水平等因素影响较大,且测量精度不高,测量效率较低。因此,非常有必要通过改进尖轨磨耗测量方法,以便更加便捷、精准、高效的获取尖轨磨耗指标。

发明内容

针对以上问题,为准确掌握道岔小断面尖轨(尖轨断面宽度小于或等于35mm)磨耗状态,对道岔尖轨养护维修、下道换轨等工作提供可靠参考,本发明提出了一种基于实测廓形的道岔小断面尖轨磨耗快速计算方法,结合一定的数据处理算法,能够有效提升尖轨垂直磨耗和侧面磨耗计算的便捷性、高效性和精确度。

本发明提出了一种基于实测廓形的道岔小断面尖轨磨耗快速计算方法,通过下述步骤实现:

步骤1:获取尖轨实测廓形数据。

步骤2:以原始尖轨实测廓形离散点数据作为样本,对尖轨实测廓形数据进行加密处理,获取重构后的尖轨实测廓形。

步骤3:分别在尖轨标准廓形和尖轨实测廓形上拾取特定斜率点位置,作为对齐关键点,记为A点和A

步骤4:采用多次循环对齐方法,进行尖轨实测廓形与尖轨标准廓形对齐,方法为:

(1)通过平移尖轨实测廓形或尖轨标准廓形,使A

(2)尖轨标准廓形中,在A点上方竖向距离为d的点记为B点;过B点做水平线,与尖轨实测廓形交于B

(3)过尖轨标准廓形上的A点做竖直线,与尖轨实测廓形交于A

(4)依次按照上述步骤(2)-(3)操作循环对齐多次,完成尖轨实测廓形与尖轨标准廓形的初步对齐。

步骤5:在实测廓形与标准廓形对齐状态下,分别计算尖轨垂直磨耗和侧面磨耗指标。

本发明的优点在于:

1、现场操作便捷,对测量人员要求低。目前铁路钢轨养修部门通常采用磨耗测量仪在现场测量尖轨磨耗,对测量人员操作水平要求较高,且易受操作人员经验习惯、周围环境的影响,作业效率低下。根据本发明,测量人员只需要通过钢轨廓形测量设备采集尖轨廓形即可,现场操作简单方便,不易受操作人员及作业环境等因素的影响,作业效率明显提高,且数据可追溯性好。

2、计算精确度高,结果可靠性好。本发明是基于尖轨实测廓形数据对磨耗指标进行计算,在磨耗计算前对实测廓形进行了数据加密处理,提出了实测廓形与标准廓形循环对齐方法,能够实现尖轨实测廓形与尖轨标准廓形高效对齐,可满足磨耗指标高精度计算需求,结果更加可靠。

3、测量位置灵活,便于全面掌握尖轨状态。采用磨耗测量仪测量尖轨磨耗时,仅能对测量仪定制的一个或几个断面位置进行测量,不能测量任意位置。本发明根据尖轨实测廓形计算磨耗指标,由于技术人员采用钢轨廓形测量设备测量尖轨廓形时不受位置限制,因此可实现任意尖轨断面磨耗指标的计算,以便铁路部门能够全面掌握尖轨服役状态。

4、易于程序化实现,可满足大批量计算需求。本发明给出了详细的尖轨磨耗计算实施方法和流程,容易通过编程语言实现,能够对现场采集到的大批量尖轨实测廓形进行磨耗指标计算,数据分析能力强。

5、适用范围大,应用前景广。本发明能够适用于当前国内外绝大部分道岔小断面尖轨磨耗指标的计算,应用范围广。同时,该发明也可用于道岔制造厂的廓形质量检测,刚生产的道岔尖轨垂直磨耗和侧面磨耗理论值为0,通过对刚生产的尖轨磨耗指标检测,可实现对尖轨出厂廓形质量的控制。

附图说明

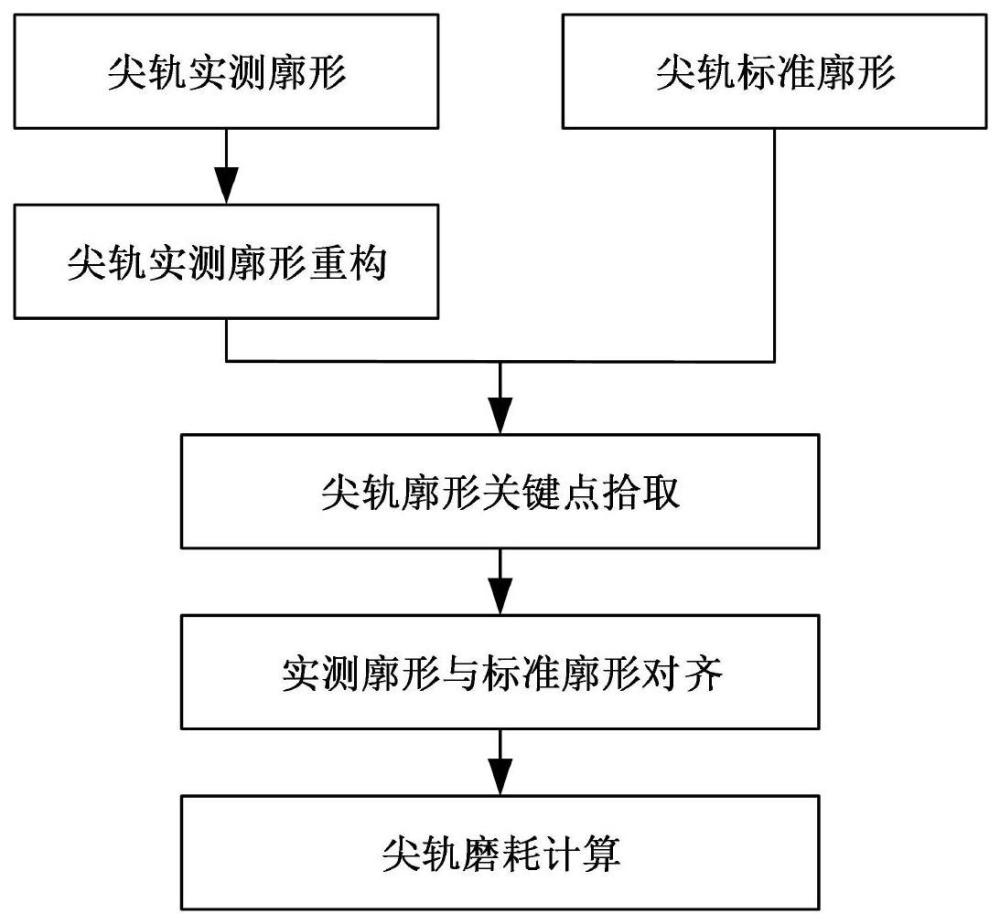

图1总体流程图;

图2工作状态下尖轨与基本轨实测组合廓形示例;

图3尖轨标准廓形关键点示意图;

图4尖轨实测廓形关键点示意图;

图5尖轨实测廓形和标准廓形初始位置示意图;

图6点A

图7点B

图8点B

图9点A

图10点A

图11实测廓形与标准廓形初步对齐示意图;

图12尖轨垂直磨耗计算示意图;

图13尖轨侧面磨耗计算示意图。

具体实施方式

下面结合附图对本发明作进一步说明。

本发明基于实测廓形的道岔小断面尖轨磨耗快速计算方法,如图1所示,包括以下步骤:

步骤1:尖轨实测廓形获取

采用钢轨廓形测量设备测量道岔尖轨待计算磨耗位置处的廓形数据,该廓形数据为实测廓形的离散点数据。测得的廓形可为工作状态下尖轨与基本轨的组合廓形,也可为尖轨独立廓形。以客专(07)009型道岔尖轨宽度为20mm位置为例,其工作状态下尖轨与基本轨的组合廓形,如图2所示。

步骤2:尖轨实测廓形数据重构

以步骤1测得的实测廓形离散点数据作为插值样本点,采用等弧长插值方法进行数据插值,插值弧长间隔建议取0.05mm(插值间隔可根据计算需要自主调整),对原始实测廓形数据进行加密处理,重构尖轨实测廓形。

步骤3:尖轨廓形关键点拾取

尖轨标准廓形和尖轨实测廓形中左侧下部斜率为k的点定义为廓形对齐关键点;k的取值范围为[-1.732,-0.839],优选k取-1。将尖轨标准廓形和尖轨实测廓形中廓形对齐关键点记为A点和A

步骤4:实测廓形与标准廓形初步对齐

(1)尖轨实测廓形和尖轨标准廓形初始位置示意如图5所示,通过平移尖轨实测廓形或尖轨标准廓形,使A

(2)尖轨标准廓形中,在A点上方竖向距离为d的点记为B点,d取5mm。过B点做水平线,与尖轨实测廓形交于B

(3)过尖轨标准廓形上的A点做竖直线,与尖轨实测廓形交于A

(4)依次按照上述(2)-(3)步的操作循环对齐N次,即完成实测廓形与标准廓形的初步对齐,如图11所示。每次水平和竖向对齐后,尖轨标准廓形和尖轨实测廓形对齐状态均比前一次更好,循环对齐次数越多,对齐效果越好。通过大量实际数据验证,通常进行3次水平和竖向循环对齐后即可满足磨耗计算的需求,且循环对齐超过3次后对齐状态改变较小,因此建议N取3。

上述过程中,通过步骤3根据尖轨廓形特点,提出了采用指定斜率点作为对齐关键点;同时采用多次水平和竖向循环对齐方法,能够实现尖轨实测廓形与尖轨标准廓形的高效对齐,对齐精度高,且便于编程实现,能够满足大批量道岔小断面尖轨(尖轨断面宽度小于或等于35mm)磨耗计算需求。

通常经上述初步对齐后即可进行后续尖轨磨耗计算。若受实测廓形完整性影响,或根据经验判断对齐状态不理想,技术人员也可在上述初步对齐状态下,通过竖向或横向平移尖轨实测廓形进行对齐修正,以获得最终对齐状态。例如,当采集的尖轨测量廓形不规则或有形状有缺陷时,若通过步骤4对齐后的效果不理想,即可在步骤4对齐状态的基础上,通过平移尖轨实测廓形进行对齐状态修正。

步骤5:尖轨磨耗计算

(1)尖轨垂直磨耗计算

过尖轨标准廓形最高点T作竖直线,与尖轨实测廓形交于T

(2)尖轨侧面磨耗计算

标准廓形中基本轨上最高点记为P点,在P点下方16mm处作水平线,分别与尖轨标准廓形和尖轨实测廓形交于R点和R

- 一种道岔组合断面廓形质量指数计算方法

- 一种钢轨廓形磨耗计算方法、装置、设备及存储介质