基于极耳散热的复合冷却电池箱及电池模组

文献发布时间:2023-06-19 19:23:34

技术领域

本发明属于电池散热板技术领域。

背景技术

现有的中国专利数据库中公开了名称为一种散热均匀的锂电池散热板的专利,该专利文献号为CN207587929 U,公告日为2018.07.06,该装置包括:第一冷却板、第二冷却板、导热板以及进液块,所述进液块分别与第一冷却板和第二冷却板的一端连接接通,第一冷却板与第二冷却板通过导热板连接设置在一起;所述第一冷却板与第二冷却板均连接接通有进液块,进液块包括单孔端与多孔端;所述第一冷却板通过紊流圆柱连接导热板,所述导热板与进液块相背的一端安装有若干竖板,导热板与第二冷却板的连接方式与导热板与第一冷却板的连接方式相同。

其不足之处在于:电池的最高温度往往在极耳处附近而并不是在其他表面,而纵观已提出的电池箱散热技术发现,现有的热管理技术在电池极耳处的针对性并不明显,在极耳处设置液冷板,有可能会接触到正负极耳,使电池包短路,从而发生热失控事故。而在电池散热中采用直接冷却对冷却液的要求比较高,比如绝缘性,导热性等等,这种冷却液市面上仅有几种而且价格比较贵,且存在均温控温效果差、热响应速度慢、散热系统效率以及可靠性低的缺陷,尤其是在高倍率充电的工况下,由于热响应速度慢和散热效率低的缺陷导致散热板对于电池的保护效果非常不理想,最终使电池在高温的情况下充电,导致电池寿命缩短,续航里程降低。

现有技术中,由于锂电池应用在东北等寒冷地区以及其他高寒地区,因此在这些高寒地区使用还容易出现低温无法正常启动的问题。

发明内容

本发明为解决了现有技术中直接冷却对冷却液的要求比较高,以及现有冷却液价格比较贵的问题,同时还解决了现有技术中,锂电池应用在高寒地区容易出现低温无法正常启动的问题。

现有技术中的散热板仅仅是通过冷却液带走电池的热量、均温控温效果差、热响应速度慢、散热系统效率以及可靠性低,尤其是在高倍率充电的工况下,散热板对于电池的保护效果非常不理想,最终使电池在高温的情况下充电,导致电池寿命缩短等问题。

为实现上述目的,本发明采用以下技术方案:

基于极耳散热的复合冷却电池箱,其包括电池箱壳体,所述电池箱还包括液冷板和至少一个PCM导热板,所述电池箱壳体内设置有内腔体一,所述内腔体一用于放置电池组,所述至少一个PCM导热板位于所述内腔体一内部,用于隔离电池组中的电池单元、与相邻电池单元紧密接触实现热量传导;每个PCM导热板内部设置有至少一条液体流道,用于向PCM导热板内填充相变材料;所述液冷板位于电池箱的顶部,紧邻电池组极耳,所述液冷板内部设置有至少一条液体流道,还包括液体进口和出口。

进一步地,所述箱体还包括内腔体二和液体控制单元,所述液体控制单元设置在所述内腔体二内部,所述液体控制单元用于控制热传递液体回路中的液体的流速。

进一步地,所液体回路中还包括液冷板、泵、调节阀和换热器,所述液冷板、泵、调节阀和换热器依次串联连接,所述换热器为翅片式散热器。

进一步地,所述箱体还包括内腔体三,所述内腔体三用于容纳BMS系统;所述BMS系统用于控制电池组的工作方式。

进一步地,所述液冷板的两侧带有至少一条加强筋,所述至少一条加强筋用于与所述电池箱固定连接。

进一步地,所述液冷板内部的流道采用直流道。

进一步地,所述PCM导热板采用U型板材,所述U型板材的U型口内用于嵌入电池单元,且与所述嵌入的电池单元紧密接触。

进一步地,所述PCM导热板还包括充注口,所述充注口置于PCM导热板底面的侧壁上。

进一步地,所述电池箱还包括:风扇,所述风扇设置在内腔体一的壳体上,用于为所述电池箱降温。

电池箱的散热控制方法,所述控制方法为:

当监测到电池模组表面温度40℃以下,仅靠PCM导热板内的相变材料进行被动散热;

当监测到电池模组表面温度40℃—45℃,电池箱的散热方式为相变材料散热和风冷;

当监测到电池模组表面温度45℃以上,电池箱的散热方式为相变材料散热、风冷和液冷;

当监测到电池模组表面温度10℃以下,开启预热模式,液冷板内为高温流体,对电池表面进行加热,电池箱的热管理方式为液冷板加热。

与现有技术相比,本发明的有益效果是:本发明解决了现有技术中直接冷却对冷却液的要求比较高,比如绝缘性,导热性等等,这种冷却液市面上仅有几种而且价格比较贵,均温控温效果差、热响应速度慢、散热系统效率以及可靠性低,尤其是在高倍率充电的工况下,散热板对于电池的保护效果非常不理想,最终使电池在高温的情况下充电,导致电池寿命缩短,续航里程降低问题的问题。

由于设置了液冷板实现锂电池的间接冷却和间接预热等热管理,冷却液无需直接接触电池组,因此对工作流体的要求极低,无需绝缘、无毒等性能,工作流体可以是任何导热流体,例如水、液态金属等。

本发明采用在电池模组极耳处所在面紧贴具有加强筋结构的液冷板,且液流板内的流道可以是直流道,但是不局限于直流道,通过液冷板对电池进行换热,且对冷却液没有限制,现有技术中的任何冷却液都可以应用于本发明。

当电池能量密度提高时,极耳处散发的热量会迅速被液冷板中的冷流体带走,降低电池模组的最高温度,提高电池的温度一致性,从而延长电池的使用寿命。

本发明电池箱可控制电池模组分别在低、中、高倍率充放电工况下分别进行不同的散热方式,从而能在满足散热功率的基础上实现节能效果。

本发明我们在布置液冷板时会采用绝缘的导热垫,解决背景技术中提到的这在极耳处设置液冷板,有可能会接触到正负极耳,使电池包短路,从而发生热失控事故。

附图说明

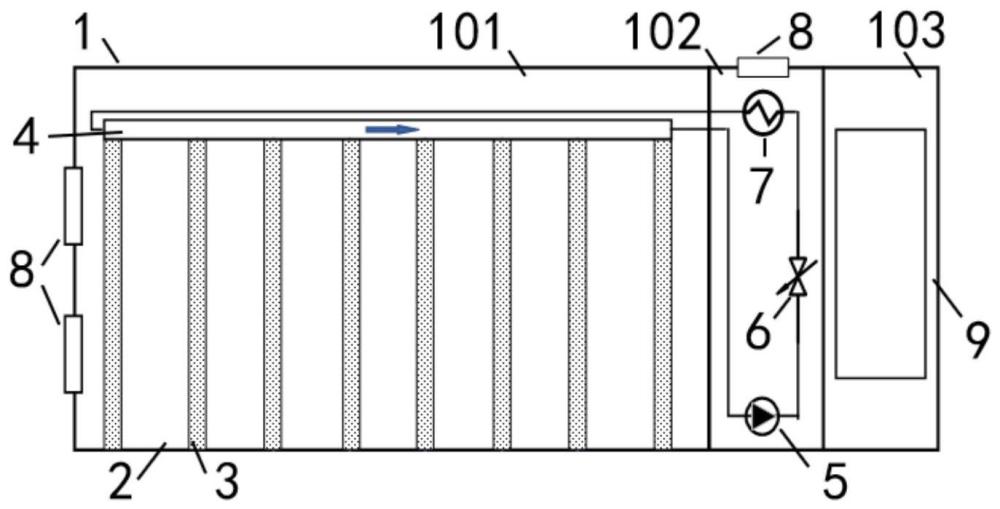

图1为本发明所述的液冷板与PCM导热板结合的电池箱二维结构示意图。

图2为本发明所述的电池模组三维结构示意图。

图3为本发明所述的三种PCM导热板结构示意图。

图4为本发明所述的加强筋结构的液冷板结构示意图。

其中,1为电池箱壳体、2为电池模组、3为PCM导热板、4为液冷板、5为泵、6为调节阀、7为换热器、8为风扇、9为BMS系统、101为内腔体一、102为内腔体二、103为内腔体三、301为充注口、401为冷流体入口、402为冷流体出口。

具体实施方式

为使本申请实施方式的目的、技术方案和优点更加清楚,下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本申请一部分实施方式,而不是全部实施方式。

实施方式一、参见图1说明本实施方式,本实施方式所述的基于极耳散热的复合冷却电池箱,其包括电池箱壳体1,所述电池箱还包括液冷板4和至少一个PCM导热板3,所述电池箱壳体1内设置有内腔体一101,所述内腔体一101用于放置电池组,所述至少一个PCM导热板3位于所述内腔体一101内部,用于隔离电池组中的电池单元、与相邻电池单元紧密接触实现热量传导;每个PCM导热板3内部设置有至少一条液体流道,用于向PCM导热板3内填充相变材料,所述液冷板4位于电池箱的顶部,紧邻电池组极耳,所述液冷板4内部设置有至少一条液体流道,还包括液体进口和出口。

本实施方式所述的基于极耳散热的复合冷却电池箱,在实际应用时,电池组嵌入所述内腔体一101内部,相邻电池单元之间设置有PCM导热板3实现将电池单元产生的热量及时导出,或者通过所述PCM导热板3给相邻的电池单元加热的功能。所述液冷板4固定在电池组顶部的极耳位置,用于实现将极耳部分产生的热量及时散开避免热量集中。所述液冷板4内部设置有流道,同时所述PCM导热板3内部设置有液体流道,所有流道相连通形成热传递液体回路实现热量的有效传递,并且,通过液体的流通速度能够调整热量传递的效率,可以根据实际情况灵活控制。

所述液冷板4的大小覆盖住电池组的极耳部分即可,无需太大,在有限面积的前提下达到更高的的热量传递效率。

实施方式二、本实施方式是对实施方式一所述的基于极耳散热的复合冷却电池箱的进一步限定,所述箱体还包括内腔体二102和液体控制单元,所述液体控制单元设置在所述内腔体二102内部,所述液体控制单元用于控制热传递液体回路中的液体的流速。

本实施方式在极耳散热的复合冷却电池箱体内部单独设立一个内腔体二102,用于容纳液体控制单元,所述液体控制单元用于控制热传递液体回路的液体流速,实现控制热传递效率。例如:所述液体控制单元可以采用泵5。还可以增加调节阀6,用于实现对热传递液体回路的通或者断或者流量的控制。还可以增加换热器7,用于实现将热传递液体回路中的热量与换热器7进行热交换,进一步提高降温或升温的效率。所述换热器7可以采用PCM导热板3实现。

实施方式三、参见图1说明本实施方式。本实施方式是对实施方式一所述的基于极耳散热的复合冷却电池箱的进一步限定,所液体回路中还包括泵5、调节阀6和换热器7,所述液冷板4、泵5、调节阀6和换热器7依次串联连接,所述换热器7为翅片式散热器。

实施方式四、本实施方式是对实施方式一所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述所述箱体还包括内腔体三103,所述内腔体三103用于容纳BMS系统9;所述BMS系统9用于控制电池组的工作方式。

本实施方式增加的内腔体三103用于容纳所述BMS系统9,即:将电池模组中的控制部分与电池组分离设置,提高电池模组的安全性,也降低电池组由于发热对控制电路的影响,提高电池模组的工作稳定性。

实施方式五、本实施方式是对实施方式一所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述液冷板4的两侧带有至少一条加强筋,所述至少一条加强筋用于与所述电池箱固定连接。

加强筋具有极好的导热性能,通过在极耳处液冷板上设置加强筋,可将电池极耳处所在表面的热量传导至液冷板,再由冷却液带走,从而实现电池表面的温度均匀效果。

实施方式五中极耳处所在面紧贴具有加强筋结构的液冷板4。由于极耳处采用PCM导热板且在极耳所在面设置加强筋结构的液冷板4解决了背景技术中提到的均温控温效果差、散热系统效率以及可靠性低,从而达到更好的散热效果。

实施方式六、本实施方式是对实施方式一所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述液冷板4内部的流道采用直流道。

实施方式六中所述液体流道至少一条,布置方式可以为一圈或者多圈。

由于设置了液冷板实现锂电池的间接冷却和间接预热等热管理,冷却液无需直接接触电池组,因此对冷却液的要求极低,无需绝缘、无毒等性能,冷却液可以是任何导热流体,例如水、液态金属等。

本实施方式中对流道的形式可以做多种描述。参见图4为至直流道形式,其液体的入口401和出口402可以设置在两端或者同一端。

实施方式七、本实施方式是对实施方式一所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述PCM导热板3采用U型板材,所述U型板材的U型口内用于嵌入电池单元,且与所述嵌入的电池单元紧密接触。

本实施方式中所述的U型口的结构,使得电池单元嵌入在3内部,电池单元的三个面均与3紧密接触实现热传递,增加了热传递的面积,提高传递效率。

实施方式八、本实施方式是对实施方式一所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述PCM导热板3还包括充注口301,所述充注口301置于PCM导热板(3)底面的侧壁上。

实施方式九、本实施方式是对实施方式八所述的的基于极耳散热的复合冷却电池箱的进一步限定,所述电池箱还包括:风扇8,所述风扇设置在内腔体一101的壳体上,用于为所述电池箱降温。

本实施方式中,内腔体一101壳体上的风扇8用于电池箱风冷模式,当电池模组2需要风冷散热时,开启内腔体一101壳体上的风扇8;内腔体一101壳体上的风扇8不只有两个,内腔体二102上风扇8不只有一个;

在实际应用中,根据具体的电池包尺寸设置风扇8的个数及型号。

实施方式十、电池箱的散热控制方法,所述控制方法为:

当电池箱以低倍率充放电工况运行时,即监测到电池模组表面温度不超过40℃,仅靠PCM导热板3内的相变材料进行被动散热即可,无需开启风冷模式和液冷模式,此时电池箱的散热方式仅为相变材料散热;

当电池箱处于中充放电倍率工况时,即监测到电池模组表面温度40℃—45℃,开启风冷模式,此时电池箱的散热方式为相变材料散热和风冷;

当电池箱处于高倍率充放电工况时,即监测到电池模组表面温度超过45℃,同时开启风冷和液冷模式,此时电池箱的散热方式为相变材料散热、风冷和液冷。

当电池箱处于低温冷启动工况时,即监测到电池模组表面温度低于10℃,开启预热模式,液冷板内为高温流体,对电池表面进行加热,此时电池箱的热管理方式为液冷板加热。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明。本发明的创新点在于设计了所述电池模组2极耳处所在面紧贴具有加强筋结构的液冷板4;液冷板4的流道采用直流道形式,冷却流体由冷流体入口401进入,从冷流体出口402流出;通过液冷板4对电池换热,并且通过冷却液实现对电池的散热功能,且冷却液为现有技术中的任意一种即可实现本发明散热的效果。

尽管参照前述实施方式对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种电池极耳温度散热装置

- 电池模组极耳焊接辅助装置及电池模组极耳焊接方法

- 基于极耳散热的软包电芯模组及电池包