一种用于多能互补的集中供热系统的复合型废热回收系统

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及废热回收技术领域,具体为用于多能互补的集中供热系统的复合型废热回收系统。

背景技术

集中供热是以集中热源所产生的热水或蒸汽作为热媒,通过热网向一个城镇或较大区域的生产、采暖和生活热用户供热的方式,集中供热系统通常由热源、热网与热用户三部分组成,其中热源包括工业余热、核能供热与地热水供热三种类型,电厂汽轮机排出的蒸汽即为工业厂余热,集中供热系统向许多不同的热用户供给热能,供应范围广,在生活中广泛运用。

但是由于热用户所需的热媒种和参数不一,热源供给的热媒及其参数,往往不能完全满足多个热用户的使用需求,这就造成集中供热系统存在供热适用性不佳的缺陷,且热源单一,无法根据热用户需求进行相应供热调控,在一定程度上限制了集中供热系统的扩展。

发明内容

本发明的目的在于提供一种用于多能互补的集中供热系统的复合型废热回收系统,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种用于多能互补的集中供热系统的复合型废热回收系统,包括电厂、光伏系统、燃气供热系统与电供热系统,所述电厂与光伏系统之间连接有热供热管道,所述燃气供热系统与热供热管道之间连接有供热调控系统,所述供热调控系统一侧连接有供热主管,所述供热主管远离供热调控系统的一端连接有用热终端,所述供热主管上安装有补热调控系统,所述燃气供热系统与电供热系统均与补热调控系统连接。

优选的,所述光伏系统包括光伏板,所述光伏板底部安装有铜管,所述铜管一端连接有铜管进水管,所述铜管另一端连接有铜管出水管,所述铜管内部中空,所述铜管在光伏板底部呈蛇形曲折排列。

优选的,所述电厂包括汽轮机,所述汽轮机连接有余热管道,所述余热管道与铜管出水管均与热供热管道连接。

优选的,所述燃气供热系统包括燃气热水器,所述燃气热水器底部连接有进气管,所述燃气热水器底部处于进气管的一侧连接有燃气供热进水管,所述燃气热水器底部处于燃气供热进水管的一侧连接有燃气供热出水管,所述燃气供热出水管上连接有燃气供热支管与燃气补热支管。

优选的,所述供热主管一端连接有三通管件,所述供热主管靠近三通管件的一端上安装有第一液泵,所述供热主管靠近用热终端的一端贯穿设置有四通管件,所述供热主管上处于四通管件与用热终端之间安装有第二液泵,所述供热主管一端与三通管件连通,所述供热主管另一端贯穿四通管件与用热终端连通。

优选的,所述燃气供热支管与热供热管道分别连接三通管件的上下两端,所述燃气供热支管与热供热管道上分别安装有燃气供热阀门与热供热阀门。

优选的,所述电供热系统包括换热器,所述换热器一端连接有电供热进水管,所述换热器另一端连接有电供热出水管,所述电供热出水管与燃气补热支管分别连接四通管件的上下两端,所述电供热出水管与燃气补热支管上分别安装有电补热阀门与燃气补热阀门。

优选的,所述供热调控系统包括第一微处理器,所述第一微处理器的输出端连接有第一温度传感器,所述第一微处理器连接有第一通讯模块,所述第一温度传感器安装于热供热管道上,所述第一温度传感器处于热供热阀门的远离三通管件的一侧。

优选的,所述补热调控系统包括第二微处理器,所述第二微处理器的输出端连接有第二温度传感器,所述第二微处理器连接有第二通讯模块,所述第二温度传感器安装于供热支管上,所述第二温度传感器处于四通管件远离用热终端的一侧。

优选的,所述燃气供热阀门与热供热阀门均通过电路与第一微处理器电性连接,所述电补热阀门与燃气补热阀门均通过电路与第二微处理器电性连接。

与现有技术相比,本发明的有益效果是:

1、本用于多能互补的集中供热系统的复合型废热回收系统,通过设置光伏系统、燃气供热系统与电供热系统,通过电厂余热与光伏系统产生的废热为供热系统提供基础热量供应,同时燃气供热系统将化学能转化为热能进行供热,电供应系统将电能转化为热能进行补热,实现工业余热、太阳能废热、化学能供热与电能供热的多种热源复合供应,满足多个热用户的使用需求。

2、本用于多能互补的集中供热系统的复合型废热回收系统,通过设置余热管道、铜管与热供热管道,通过将铜管排列成蛇形安装于光伏板底部,水流在铜管内流通将光伏板上废热带走,光伏废热与电厂余热构成热供热系统,热供热系统经热供热管道与供热主管连通,为集中供热系统供热,对废热进行充分利用实现废热回收的目的,使系统供热更加节能环保。

3、本用于多能互补的集中供热系统的复合型废热回收系统,通过设置供热调控系统与补热调控系统,根据用热终端的使用需求,通过供热调控系统选择热供热系统或燃气供热系统进行供热,通过补热调控系统选择燃气供热系统或电供热系统进行后续热能补充,实现集中供热的智能调控功能,使供热达到用热终端的使用标准。

4、本用于多能互补的集中供热系统的复合型废热回收系统,通过设置,电供热系统与燃气补热支管,热量在供热支管内流通时容易发生热量流失,通过电供热系统或燃气供热系统对供热主管进行补热,稳定集中供热系统的供热温度,增强用户使用的舒适度。

附图说明

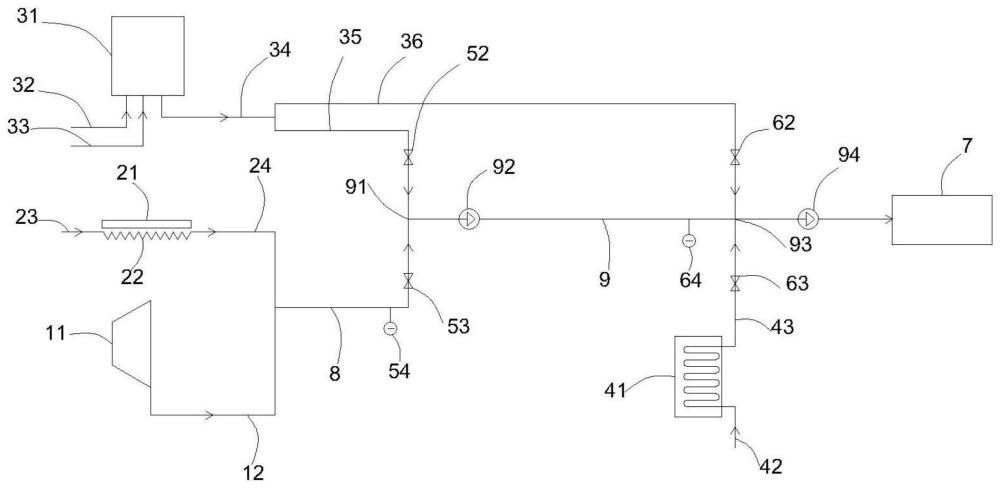

图1为本发明的系统结构框图;

图2为本发明的整体结构示意图;

图3为本发明的供热调控系统结构示意图;

图4为本发明的补热调控系统结构示意图;

图5为本发明的燃气供热支管与热供热管道连接结构示意图;

图6为本发明的燃气补热支管与电供热出水管连接结构示意图。

图中:1、电厂;11、汽轮机;12、余热管道;2、光伏系统;21、光伏板;22、铜管;23、铜管进水管;24、铜管出水管;3、燃气供热系统;31、燃气热水器;32、进气管;33、燃气供热进水管;34、燃气供热出水管;35、燃气供热支管;36、燃气补热支管;4、电供热系统;41、换热器;42、电供热进水管;43、电供热出水管;5、供热调控系统;51、第一微处理器;52、燃气供热阀门;53、热供热阀门;54、第一温度传感器;55、第一通讯模块;6、补热调控系统;61、第二微处理器;62、燃气补热阀门;63、电补热阀门;64、第二温度传感器;65、第二通讯模块;7、用热终端;8、热供热管道;9、供热主管;91、三通管件;92、第一液泵;93、四通管件;94、第二液泵。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1至图6所示,本实施例用于多能互补的集中供热系统的复合型废热回收系统,包括电厂1、光伏系统2、燃气供热系统3与电供热系统4,电厂1与光伏系统2之间连接有热供热管道8,电厂1余热与光伏废热组成热供热系统,热供热系统经热供热管道8为供热主管9提供基础热能,燃气供热系统3与热供热管道8之间连接有供热调控系统5,供热调控系统5用于热供热系统与燃气供热系统3的智能切换,供热调控系统5一侧连接有供热主管9,供热主管9作为集中供热系统的主要供热管路,供热主管9远离供热调控系统5的一端连接有用热终端7,根据供热场所与供热设备的不同,用热终端7也随之存在差异,供热主管9上安装有补热调控系统6,燃气供热系统3与电供热系统4均与补热调控系统6连接,补热调控系统6用于燃气供热系统3与电供热系统4后续补充热能的智能切换。

具体的,光伏系统2包括光伏板21,光伏板21底部安装有铜管22,铜管22材质为铜制金属,铜管22侧壁与光伏板21底部相接触,铜管22一端连接有铜管进水管23,铜管22另一端连接有铜管出水管24,铜管22内部中空,铜管22在光伏板21底部呈蛇形曲折排列,光伏板21暴露在室外,通过空气对流散热速度慢,太阳光照会使光伏板21温度升高,导致光伏板21上堆积废热,影响光伏板21输出电压降低,通过向铜管进水管23内通入冷水,冷水在铜管22内流通将光伏板21底部废热带出进行供热。

进一步地,电厂1包括汽轮机11,电厂1锅炉的高压蒸汽经过汽轮机11发电,由汽轮机11排出蒸汽形成余热,汽轮机11连接有余热管道12,余热管道12与铜管出水管24均与热供热管道8连接,电厂1余热与光伏系统2废热组成热供热系统,余热管道12内的电厂1余热流入热供热管道8与铜管出水管24内废热汇流,为集中供热系统供热,对废热进行充分利用实现废热回收。

进一步地,燃气供热系统3包括燃气热水器31,燃气热水器31底部连接有进气管32,进气管32用于向燃气热水器31内通入燃气,燃气燃烧经化学能转化为电能,燃气热水器31底部处于进气管32的一侧连接有燃气供热进水管33,用于向燃气热水器31内通入冷水,燃气热水器31底部处于燃气供热进水管33的一侧连接有燃气供热出水管34,燃气供热出水管34上连接有燃气供热支管35与燃气补热支管36,燃气供热出水管34与燃气供热支管35、燃气补热支管36相通,燃气热水器31内的热水流入燃气供热支管35进行供热,流入燃气补热支管36进行补热。

进一步地,供热主管9一端连接有三通管件91,三通管件91三端分别连接燃气供热支管35、热供热管道8与供热主管9,供热主管9靠近三通管件91的一端上安装有第一液泵92,供热主管9靠近用热终端7的一端贯穿设置有四通管件93,四通管件93上下两端分别连接燃气补热支管36与电补热管道,四通管件93另外两端均连接供热主管9,供热主管9上处于四通管件93与用热终端7之间安装有第二液泵94,第一液泵92与第二液泵94均用于驱动水流携带热量流通,供热主管9一端与三通管件91连通,供热主管9另一端贯穿四通管件93与用热终端7连通,三通管件91与四通管件93为供热调控与补热调控提供流通分支。

进一步地,燃气供热支管35与热供热管道8分别连接三通管件91的上下两端,燃气供热支管35与热供热管道8上分别安装有燃气供热阀门52与热供热阀门53,燃气供热阀门52与热供热阀门53分别对燃气供热支管35与热供热管道8进行截流,通过燃气供热阀门52与热供热阀门53交替开启,达到燃气供热系统3与热供热系统切换供热的目的。

进一步地,电供热系统4包括换热器41,换热器41内包括电热管,在换热器41电源导通时电热管发热,换热器41一端连接有电供热进水管42,用于向换热器41的电热管内通入冷水,换热器41另一端连接有电供热出水管43,冷水与电热管接触将热量从电供热出水管43带出形成热水,电供热出水管43与燃气补热支管36分别连接四通管件93的上下两端,电供热出水管43与燃气补热支管36上分别安装有电补热阀门63与燃气补热阀门62,电补热阀门63与燃气补热阀门62分别对电供热出水管43与燃气补热支管36进行截流,通过电补热阀门63与燃气补热阀门62交替开启,达到燃气供热系统3与电供热系统4切换补热的目的。

进一步地,供热调控系统5包括第一微处理器51,第一微处理器51的输出端连接有第一温度传感器54,第一温度传感器54型号为KX-WZP-131,用于检测热供热管道8内的供热温度,第一微处理器51连接有第一通讯模块55,第一通讯模块55采用WiFi模块,供热调控系统5通过第一通讯模块55与管理中心通讯连接,并将第一温度传感器54的检测数据与燃气供热阀门52、热供热阀门53启闭状态传输至管理中心,便于监测电厂1余热与光伏废热的实时供热数据,第一温度传感器54安装于热供热管道8上,第一温度传感器54处于热供热阀门53的远离三通管件91的一侧,第一温度传感器54对热供热管道8内供热温度进行检测,当供热温度达到预设供热范围时,热供热系统正常供热,当热供热管道8的供热温度未达到供热范围时,第一温度传感器54传输信号至第一微处理器51,第一微处理器51控制切换燃气供热系统3供热,实现热供热系统与燃气供热系统3的智能切换。

进一步地,补热调控系统6包括第二微处理器61,第二微处理器61的输出端连接有第二温度传感器64,第二温度传感器64型号为KX-WZP-131,用于检测供热主管9内的供热温度,第二微处理器61连接有第二通讯模块65,第二通讯模块65采用WiFi模块,补热调控系统6通过第二通讯模块65与管理中心通讯连接,并将第二温度传感器64的检测数据与电补热阀门63、燃气补热阀门62启闭状态传输至管理中心,便于监测供热主管9的实时供热数据,第二温度传感器64安装于供热支管上,第二温度传感器64处于四通管件93远离用热终端7的一侧,第二温度传感器64对供热主管9内供热温度进行检测,当处于用电高峰期或用热终端7为长期用热时,燃气供热系统3补热,当用热终端7用于短时间供热时,电供热系统4补热,实现燃气补热与电补热的智能切换。

更进一步地,燃气供热阀门52与热供热阀门53均通过电路与第一微处理器51电性连接,利用第一微处理器51控制燃气供热阀门52与热供热阀门53交替启闭,电补热阀门63与燃气补热阀门62均通过电路与第二微处理器61电性连接,利用第二微处理器61控制电补热阀门63与燃气补热阀门62交替启闭,实现集中供热的智能调控功能。

本实施例的使用方法为:使用者首先将铜管进水管23通入冷水,冷水在铜管22内流通将光伏板21底部废热带出,水流携带废热从铜管出水管24流入热供热管道8与余热管道12内的电厂1余热汇流,此时热供热管道8内温度升高,第一温度传感器54检测热供热管道8的供热温度,当供热温度达到预设供热范围时,第一微处理器51控制热供热阀门53开启,热供热管道8内的水流携带热量进入供热主管9内供热,当热供热管道8的供热温度未达到供热范围时,此时电厂1余热与光伏废热热量过低,第一微处理器51控制燃气供热阀门52开启,进气管32通入燃气,燃气供热进水管33通入冷水,燃气热水器31将燃气燃烧的化学能转化为热能,使热水从燃气供热出水管34排出流入燃气供热支管35内,燃气供热支管35内的热水进入供热主管9内供热,实现热供热系统与燃气供热系统3的智能切换,随着热水在供热主管9内流通,部分热量散失,此时第二温度传感器64检测供热温度低于指定供热温度,当处于用电高峰期或用热终端7为长期用热时,此时第二微处理器61控制燃气补热阀门62开启,燃气供热出水管34内的热水经燃气补热支管36流入供热主管9,对供热主管9内温度补充热能,当用热终端7用于短时间供热时,第二微处理器61控制电补热阀门63开启,电供热进水管42通入冷水,冷水将换热器41内的热量带走从电供热出水管43排出热水,热水进入供热主管9对供热主管9内温度补充热能,实现燃气补热与电补热的智能切换,最后供热主管9内热水流通为用热终端7进行供热。

最后应说明的是:以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改或等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换等,均应包含在本发明的保护范围之内。

- 废热回收系统、具备该废热回收系统的燃气涡轮成套设备、废热回收方法、以及废热回收系统的追设方法

- 废热回收系统、具备该废热回收系统的燃气涡轮成套设备、废热回收方法、以及废热回收系统的追设方法