线放电加工装置及线放电加工装置中的通电体的固定方法

文献发布时间:2023-07-07 06:30:04

技术领域

本发明涉及一种将线电极(wire electrode)作为工具电极来对被加工物进行所需形状的放电加工的线放电加工装置、以及线放电加工装置中的通电体(energizingbody)的固定方法。

背景技术

线放电加工是一面对形成于线电极与被加工物(workpiece)之间的预定的加工间隙(machining gap)施加电压脉冲,使其反复放电,一面使线电极与被加工物相对移动,利用放电能量将被加工物加工成所需形状的放电加工方法。因此,在线放电加工中,需要将线电极及被加工物分别连接于放电加工用的电源来供电。一般的线放电加工装置为如下结构:夹持被加工物而将线导件(wire guide)相向配置,一面将线电极沿着预定的供给路径(行走路径)而输送行走至加工间隙,一面使一对线导件间具有预定的张力而架设。而且,这种线放电加工装置中,将一对线导件分别组入至导引组件(guide assembly)内,并且通电体亦一体地收纳于导引组件内,通过通电体而对线电极供给电流。

通电体利用摩擦热而磨耗,所述摩擦热是由于与行走的线电极接触而在与线电极之间产生的接触电阻所产生。若持续进行长时间加工,则在通电体的与线电极接触的部位形成槽,通电体与线电极之间的接触压下降,无法对线电极充分地供给电流。因此,能够与通电体的磨耗程度对应,使通电体在水平方向滑动,能够使通电体的与线电极接触的部位错开而使通电体与线电极的接触状态恢复为初始状态。或者为了将通电体自导引组件中抽出或插入至导引组件中,能够交换为新的通电体,通电体收纳于导引组件内。例如,专利文献1中公开了一种线切割放电加工机用线导件装置,板状的通电体利用如螺母或螺栓那样的固定器具而牢固地挤压固定于导引组件内的所需位置,以便在加工中不会移动。同时,在线电极的插通时利用致动器来解除线电极与通电体的接触状态。

[现有技术文献]

[专利文献]

[专利文献1]日本实用新型登记第2521251号公报

发明内容

[发明所要解决的问题]

例如为如专利文献1中所公开的线放电加工装置,其为使用如螺母或螺栓那样的固定器具,将通电体牢固地固定于导引组件的结构。如上所述的装置中,将通电体中的与线电极的接触位置错开,或将通电体与新品交换时,作业者需要使用预定的工具来松开固定器具,以使牢固地固定的通电体移动的方式从导引组件释放而滑动。

在导引组件的周围,配设有如加工槽壁、加工头(machining head)、工作站(workpiece stand)那样的构件。如上所述的构件成为利用预定的工具来操作固定器具而使通电体滑动的作业的障碍,成为作业者的大负担。若无法将通电体充分紧固而固定,则在加工中,通电体摇晃,在与通电体或者线导件之间引发二次放电的发生,存在使通电体或者线导件破损的顾虑。相反,若将通电体过于强力地紧固,则存在固定器具使通电体破损的顾虑。

本发明的目的在于提供一种线放电加工装置,即便不使用预定的工具,也能够比较容易且稳定地以适当的固定力来固定通电体,而且能够使磨耗的通电体交换或者滑动。本发明的线放电加工装置的若干优点详细记述于用以实施发明的实施例的说明中。

[解决问题的技术手段]

根据本发明,提供一种线放电加工装置,其包括:线导件,将相对于水平线而垂直架设的线电极进行定位引导;通电体,对线电极通电;导引组件,收纳线导件及通电体;挤出构件,设置于导引组件且将通电体向线电极的方向挤出;以及驱动装置,使挤出构件在水平单轴方向往复移动,且包括:固定装置,利用挤出构件,将通电体固定于所述导引组件内的预定位置;以及弹性构件,相对于固定装置的挤出构件而设置于同轴,以通电体能够装卸于导引组件的状态,将通电体向线电极的方向一直挤出。

[发明的效果]

根据本发明的线放电加工装置及通电体的固定方法,将通电体固定时,挤出构件一直利用预先设定的适当力,将通电体挤压于导引组件的固定面。因此,能够不依赖于人手,而将通电体适当地固定于导引组件内,固定时不存在使通电体破损的顾虑,在固定的期间,通电体不会振动或摇晃,而是牢固地固定。另一方面,在将通电体暂时固定时,挤出构件未将通电体固定,但利用以人力来移动的程度的比较小的力,在弹性构件与导引组件的固定面之间保持通电体。因此,在通电体不自然移动的状态下,作业者能够使通电体滑动。因此,根据本发明,在将通电体安装、或拆除,或者改变通电体的与线电极接触的位置时,减轻作业者的负担,不存在使通电体或者线导件破损的顾虑,能够稳定地以适当的力来安装通电体。

附图说明

图1是表示本发明的线放电加工装置的概略侧视图。

图2是表示本发明的第一实施方式中的固定装置的概略侧视图。

图3是表示本发明的第二实施方式的兼用退避机构的固定装置的概略侧视图。

[附图标记说明]

1:自动接线装置

2:线供给机构

3:线回收机构

4:线导件机构

4U:上侧线导件

4L:下侧线导件

5:通电体

5U:上侧通电体

5L:下侧通电体

6:压缩空气供给装置

7:加工液供给装置

7U、7L:上下加工液喷流喷嘴

8:控制装置

9:固定装置

9A:驱动装置

10:张力装置

10A:送料辊

10B:输送马达

10C:张力检测器

10D:压送辊

10E:马达控制装置

11:导管

21:卷盘

22:制动装置

23:伺服滑轮

24:断线检测器

25:卷线筒

30:卷绕装置

30A:卷绕辊

30B:卷绕马达

30C:压送辊

31:滚轮

32:搬送管

33:抽吸机

34:桶

35:线切割机

40:导引组件

40A:上侧导引组件

40B:下侧导引组件

50:加工电源装置

90:固定装置控制部

91:挤出构件

92:驱动源

93:弹性构件

94:推进器

95:传递机构

96:退避滑块

90E:退避槽

90H:孔

90P:挤压槽

90S:前进侧端面

WE:线电极

WP:被加工物

具体实施方式

以下,参照附图来对本发明的优选实施方式进行说明。图1表示本发明的线放电加工装置的整体结构的概要。图1中,可知线电极的规定的行走路径,示意性地示出线放电加工装置。图1中,自动接线装置(automatic wire threading)及线供给机构(wire feedingmechanism)、以及线导件机构是以从本机正面来看的状态表示,线回收机构(wirecollecting mechanism)是以从本机侧面来看的状态表示。以下,参照图1,对本实施方式的线放电加工装置的结构进行说明。

图1所示的实施方式的线放电加工装置中,线电极WE相对于水平面而垂直架设。为了在线电极WE与被加工物WP之间形成预定的加工间隙,线电极WE与被加工物WP相向配置。线电极WE与被加工物WP利用未图示的移动装置而在水平面上的任意方向相对移动。使线电极WE相对于被加工物WP而倾斜的所谓锥装置(taper device)省略图示。

线放电加工装置包括:自动接线装置1、线供给机构2、线回收机构3、线导件机构4、加工电源装置50、压缩空气供给装置6、加工液供给装置(machining fluid supplydevice)7、及控制装置8而构成。线电极WE在夹持被加工物WP而设置的一对线导件4U、4L之间,沿着规定的行走路径而以被赋予预定张力的状态来架设。

自动接线装置1是将线电极WE的前端插通于下孔中而自动地架设于一对线导件4U、4L间的元件。

导管(guide pipe)11是沿着线电极WE的规定的行走路径,相对于水平面而大致垂直地设置。导管11是为了使线电极WE不会从规定的行走路径脱离,而将线电极WE从自动接线装置1的上游引导至上侧线导件4U的元件。导管11通过升降装置而在上下方向往复移动。导管11在将线电极WE退火时及切断时,移动至上限位置。导管11在将线电极WE的前端插通于下孔中时,移动至作为下限位置的上侧线导件4U的入口。

未图示的线振动装置(wire vibration device)设置于导管11的入口的正上方。线振动装置是对线电极WE赋予上下方向的微小振动的元件。线振动装置通过切换电磁阀,将从压缩空气供给装置6输送而来的预定压力的压缩空气从一对导入口交替输入,将压缩空气的压力沿着规定的行走路径而直接或间接地施加至线电极WE。其结果为,线电极WE微小地上下移动而能够使线电极WE容易通过下孔。

线供给机构2是将未供于加工的新的线电极WE,沿着规定的行走路径而连续地供给至加工间隙的元件。线供给机构2包括张力装置10。线供给机构2主要包括:卷盘(reel)21、制动装置22、伺服滑轮(servo pulley)23、通过输送马达(delivery motor)10B而自转的送料辊(feed roller)10A。线供给机构2中设置有:如极限开关那样的断线检测器(disconnection detector)24、如应变计(strain gauge)那样的张力检测器(tensiondetector)10C。

包括卷盘21、伺服滑轮23、及送料辊10A的线供给机构2的各旋转体是沿着规定的行走路径来引导行走的线电极WE的导件。以下的说明中,将各旋转体输送线电极WE时旋转的方向设为正转方向,且将与正转方向相反的方向设为逆转方向。

在卷盘21,贮藏线电极WE的卷线筒(wire bobbin)25以能够旋转的方式来安装。线电极WE由于卷绕在卷线筒25而贮藏,故而线电极WE带有卷绕痕迹。制动装置22在卷盘21的逆转方向施加所需的扭矩,对线电极WE赋予反张力。制动装置22对装填于卷盘21的卷线筒25的空转加以阻止,防止线供给机构2中的线电极WE的松弛。

制动装置22具体而言为例如磁滞马达那样的制动马达、或者如电磁离合器那样的电磁制动器。在制动装置22为制动马达的情况下,能够使其与输送马达10B同步运行。在制动装置22为电磁制动器的情况下,在利用电磁离合器的摩擦力来获得制动力的结构上,与输送马达10B分别独立地控制。但是,电磁制动器由于能够对利用控制装置8来使电磁制动器运转的时机及制动力进行控制,故而能够根据自动接线装置1的各装置的运行时机来运行。

伺服滑轮23设置于卷盘21与送料辊10A之间。伺服滑轮23通过自重,对卷盘21与送料辊10A之间的线电极WE,向下施加一定的负重。伺服滑轮23是以能够上下自由移动的方式来设置。因此,伺服滑轮23随着张力的微小变动而上下移动。其结果为,伺服滑轮23吸收从卷线筒25抽出的线电极WE所发生的微小振动而使张力稳定。

张力装置10是对线电极WE赋予预定的张力(tension)的元件,即张力装置。张力装置10包含于线供给机构2。张力装置10主要包括:送料辊10A、输送马达10B、张力检测器10C、压送辊(pinch roller)10D、及马达控制装置10E。

送料辊10A通过输送马达10B而自转。送料辊10A通过压送辊10D将线电极挤压于送料辊10A的外周面,而获得使线电极WE移动的驱动力。送料辊10A利用包括压送辊10D的多个辊而使线电极WE不松弛,使线电极WE不断线而顺利地行走。

输送马达10B为伺服马达。输送马达10B根据控制装置8的指令信号而通过马达控制装置10E来控制。输送马达10B利用马达控制装置10E,基于张力检测器10C的检测信号而进行伺服运行。因此,即便设定张力值小时,线电极WE的张力也稳定,线电极WE松弛、或断线的顾虑更小。控制装置8能够根据线回收机构3的卷绕装置30中的扭矩来控制输送马达10B。

送料辊10A在线电极WE架设于一对线导件4U、4L之间时,在通过送料辊10A与卷绕装置(winding device)30的卷绕辊(winding roller)30A之间的旋转速度差,而使线电极WE实质上停止的状态下,或者一面将线电极WE以预定的行走速度来连续地输送至加工间隙,一面对线电极WE赋予预定的张力。

送料辊10A在将线电极WE接线时,利用输送马达10B而向正转方向恒速旋转,将线电极WE的前端插通于下孔中,使其通过而由线回收机构3捕获。而且,送料辊10A在进行自动接线的重试时,利用输送马达10B而向逆转方向恒速旋转,将线电极WE卷起至预定位置。

线回收机构3是将提供给加工而消耗的线电极WE沿着规定的行走路径而从加工间隙回收的元件。线回收机构3包括:卷绕装置30、方向转换用的滚轮(滑轮)31、搬送管32、抽吸机(aspirator)33、桶34、及线切割机(wire cutting device)35。卷绕装置30主要包括:卷绕辊30A、卷绕马达30B、及压送辊30C。卷绕辊30A构成卷绕装置30的驱动辊,压送辊30B构成卷绕装置30的从动辊。

穿过下孔而通入下侧线导件4L的线电极WE利用滚轮31而将行进方向改变为水平方向,插入至搬送管32。搬送管32中的线电极WE由抽吸机33来抽吸而获得推进力。

抽出搬送管32的线电极WE被捕获、夹持于卷绕装置30的卷绕辊30A与压送辊30C之间。卷绕辊30A利用作为恒速旋转马达的卷绕马达30B而以预定的旋转速度向正转方向旋转,一面将使用完毕的线电极WE以预定的行走速度来行走一面引入至桶34的正上方。本实施方式的线放电加工装置中,将引入至桶34上的线电极WE,利用线切割机35切细而收纳于桶34。

线导件机构4包括夹持被加工物WP而设置的上下一对线导件4U、4L。线导件组入至导引组件40。上侧线导件4U组入至上侧导引组件40A中,下侧线导件4L组入至下侧导引组件40B中。一对线导件4U、4L将线电极WE定位于规定的行走路径上,并且引导行走的线电极WE。一对线导件4U、4L均为具有模具形状(die shape)的“模具导件(die guides)”,由于在各线导件4U、4L与线电极WE之间存在数μm的间隙,故而在自动接线时能够将线电极WE的前端通入线导件4U、4L中。

在导引组件40中,收纳有用以从加工电源装置50向线电极WE供给加工电流的通电体5。在上侧导引组件40A中收纳有上侧通电体5U、且在下侧导引组件40B中收纳有下侧通电体5L。而且,在上下导引组件40A、40B中,分别组入有用以将从加工液供给装置7供给的预定压力的加工液喷流喷射供给至加工间隙的上下加工液喷流喷嘴(upper and lowermachining fluid jet nozzles)7U、7L。

加工电源装置50包括图示省略的至少直流电源、开关电路、及继电器开关。本实施方式的线放电加工装置中,加工电源装置50包括对加工间隙供给加工电流的加工电源电路。

加工电源装置50的直流电源的正极与分别收纳于上下导引组件40A、40B中的上侧通电体5U及下侧通电体5L连接,负极连接于被加工物WP。加工中,加工电源装置50通过上下各通电体5U、5L及被加工物WP而对加工间隙反复施加电压脉冲,且对加工间隙间歇地供给预定的加工电流。

压缩空气供给装置6是对自动接线装置1的线振动装置供给用于运转的压缩空气的元件。压缩空气供给装置6包括:未图示的如空气压缩机那样的压缩空气供给源、多个电磁阀、以及调节器。压缩空气供给装置6通过利用调节器将压缩空气供给源的高压的压缩空气调整为预定的压力,定期地切换电磁阀,从而对线振动装置的一对导入口交替地供给预定压力的压缩空气。

加工液供给装置7是对加工间隙供给预定压力的加工液喷流的元件。加工液供给装置7利用图示外的喷流泵(jet pump),将贮留于水箱(reservoir tank)中的清洁加工液供给至分别设置于上下导引组件40A、40B的上下加工液喷流喷嘴7U、7L。由此,从各加工液喷流喷嘴7U、7L,相对于线电极WE的规定的行走路径的轴线方向而同轴地向加工间隙喷射预定压力的加工液喷流。图1中,途中省略表示从加工液供给装置7到达线导件机构4的加工液的路径,但从加工液供给装置7中出来的此路径的(A)表示部分与进入至线导件机构4的路径的(A)表示部分相连。

控制装置8是对线放电加工装置的运行进行控制的元件。以下,对控制装置8的控制运行中的主要控制进行说明。本实施方式的线放电加工装置中,控制装置8对自动接线装置1的运行进行控制。控制装置8尤其对加工电源装置50及张力装置10进行控制。

通常,线放电加工装置包括通电体的开关装置,在架设于一对线导件间的线电极WE与通电体5接触的加工位置、和线电极WE与通电体5不接触的退避位置之间使通电体5进退。图示省略的通电体的开关装置是导引组件40所包括的机构。通电体的开关装置使包括未图示的包括如气缸那样的驱动源的驱动装置运转,能够连同保持通电体5的保持体,使通电体5在预定的加工位置与预定的退避位置之间往复移动预定距离。在自动接线时,使所述保持体的驱动装置运转,使通电体5移动至自线电极WE离开的退避位置。自动接线完成后,使所述保持体的驱动装置运转,再次使通电体5移动至线电极WE的行走路径上的通电体5与线电极WE接触的加工位置。本发明中,通电体的开关装置中,将通电体5位于加工位置时设为通电体5处于关的状态,将通电体5位于退避位置时设为通电体5处于开的状态。通电体的开关装置中,将通电体5朝向加工位置的移动称为前进,且将朝向退避位置的移动称为后退。在自动接线时,通电体5从线电极WE的行走路径退避的原因在于,在通电体5配置于线电极WE的行走路径上的情况下,通电体5阻碍线电极WE的插通。

通电体5的开关装置至少包括:未图示的保持通电体5的保持体、以及使保持体往复移动的驱动装置。所述保持体的驱动装置的驱动源例如为利用空气或油压的液压缸。在将液压缸作为驱动源的情况下,不仅使利用与液压缸直接连结的连结构件来直接地移动保持体而使通电体5移动的结构,还能够对液压缸组合如连杆机构那样的已知的传递机构来移动保持体而使通电体5移动。图1所示的实施方式中,例如也能够从压缩空气供给装置6接受压缩空气的供给而使驱动源的气缸运转。

以下,对导引组件内的通电体的固定装置更详细地进行说明。实施方式中,通电体5例如为如碳化钨(超硬合金)那样的导电性及耐磨耗性高的材质的金属体,形成为平板形状。通电体5从在导引组件40的侧面开口的横孔中插入至导引组件40内。主要利用固定装置9,能够以在通电体5受到外力时不振动,并且通电体5不会由于挤出构件91的挤压力而破损的一定的适当固定力,而将通电体5稳定地固定。利用固定装置9,作业者使用工具来固定通电体的作业不再需要,作业者能够更简单地将在比较短的时间内磨耗的使用完毕的通电体5与新品的通电体5交换。或者作业者能够更简单地使通电体5滑动而改变通电体5的与线电极WE接触的部位。

固定装置9主要包括驱动装置9A,其包含:在水平单轴方向往复移动的移动体(挤出构件91)、驱动源92及传递机构95。以下,关于移动体(挤出构件91)、驱动源92及传递机构95。固定装置9是通过使驱动装置9A运行,使设置于导引组件40内的移动体即挤出构件91往复移动,而对通电体5施加一定的力,在导引组件40内的固定面挤压通电体而使通电体5成为固定状态的机构。本发明的线放电加工装置的固定装置9中,更详细而言,通电体5设置于导引组件40内,固定于将作为通电体的开关装置的移动体而发挥功能的通电体5加以保持的保持体的固定面。在固定有通电体5的状态下,挤出构件91以一定的力向线电极WE的方向挤出通电体5。此时,挤出构件91向线电极WE的方向挤出通电体5的挤压力大于弹性构件93将通电体5挤出且在导引组件40之间保持通电体5的保持力。通电体5利用挤出构件91的挤压力而以一定的适当挤压力来固定,因此在加工中不存在通电体5振动或摇晃的情况。

固定装置9通过使驱动源92运转且使驱动装置9A运行,使挤出构件91向从线电极WE离开的方向移动,从而消除对通电体5施加的挤压力,使通电体5成为挤出构件91未固定的状态即“暂时固定状态”。固定装置9包括弹性构件93,其在通电体5能够装卸于导引组件40的状态下,将通电体5向线电极WE的方向一直挤出。弹性构件93在相对于挤出构件91往复移动的方向而平行的方向伸缩。弹性构件93设置为:一端固定于在挤出构件91的内部沿着挤出构件91的轴线方向而穿设的孔90H的底部,另一端在挤出构件91的端面,能够从所述孔90H的端面突出且与通电体5的侧面一直直接或者间接地接触。尤其在图2及图3所示的固定装置9中,弹性构件93与挤出构件91大致同轴地设置于挤出构件91中。具体而言,弹性构件93例如为橡胶或者压缩螺旋弹簧。弹性构件93通过在相对于挤出构件91往复移动的方向而平行的方向挤出通电体5,在导引组件40内的固定面挤压通电体5,而将通电体5保持于导引组件40之间。此时,弹性构件93将通电体5保持于导引组件40内的保持力小于由作业者向通电体5滑动的方向挤出时的外力。因此,本发明的线放电加工装置的通电体的固定装置中,在通常的通电体5处于非固定状态时,通电体5成为所谓的“暂时固定状态”。因此,当通电体5处于暂时固定状态时,通电体5通过弹性构件93而保持于导引组件,不会脱落,或向滑动的方向偏移位置。另外,当通电体5处于暂时固定状态时,能够由作业者将通电体5与新品交换,或者使其滑动来改变通电体5的与线电极WE接触的部位。

固定装置9的驱动装置9A使挤出构件91向线电极WE的方向移动而对通电体5赋予一定的挤压力。驱动装置9A将驱动源92的动力直接传递至挤出构件91而使挤出构件91移动,或者例如使如连杆机构那样的传递机构95介隔存在而使挤出构件91移动。驱动装置9A的驱动源92具体而言例如为利用压缩空气的液压缸。本实施方式中,能够不重新追加如空气压缩机那样的压缩空气的供给源,而是从图1所示的压缩空气供给装置6供给压缩空气。

实施方式中的驱动装置9A的驱动源92与驱动装置9A的传递机构95组合。因此,实施方式的驱动装置9A中,无需利用传递机构95,将驱动源92与挤出构件91往复移动的方向串联设置,在能够配置于比较自由的位置的方面有利。而且,在能够利用传递机构95的杠杆作用,且利用动力更小的小型缸筒来获得充分的挤压力的方面也有利。因此,实施方式中的驱动装置9A能够使固定装置9整体紧凑。而且,例如在上侧导引组件40A中,通过将驱动装置9A的驱动源92设置于上侧导引组件40A上,能够不将驱动源92浸渍于供给至加工槽的放电加工液中。

固定装置9的弹性构件93例如能够应用压缩弹簧(压缩螺旋弹簧)、拉伸弹簧(拉伸螺旋弹簧)、天然橡胶、或者硅橡胶等伸缩的物质。

由于弹性构件93以小的保持力将通电体5保持于导引组件40侧,故而防止通电体5从导引组件40的横孔中向外脱落,或者向滑动的方向偏移位置。例如,使通电体5滑动来改变与线电极WE接触的部位后,在将通电体5固定时会偏移,通电体5的磨耗部分与线电极WE意外地再次接触的情况消除。

而且,通过变更弹性构件93的材质或形状等,能够容易地变更将通电体5保持于导引组件40的力。因此,与通电体5的大小无关,能够将导引组件40的结构设为通电体5能够以暂时固定状态来装卸的结构。同时,通电体5不会脱落、或者偏移位置,同时在对通电体5赋予外力时,能够容易成为通电体5以能滑动的方式保持于通电体的轴方向的状态。

[第一实施方式]

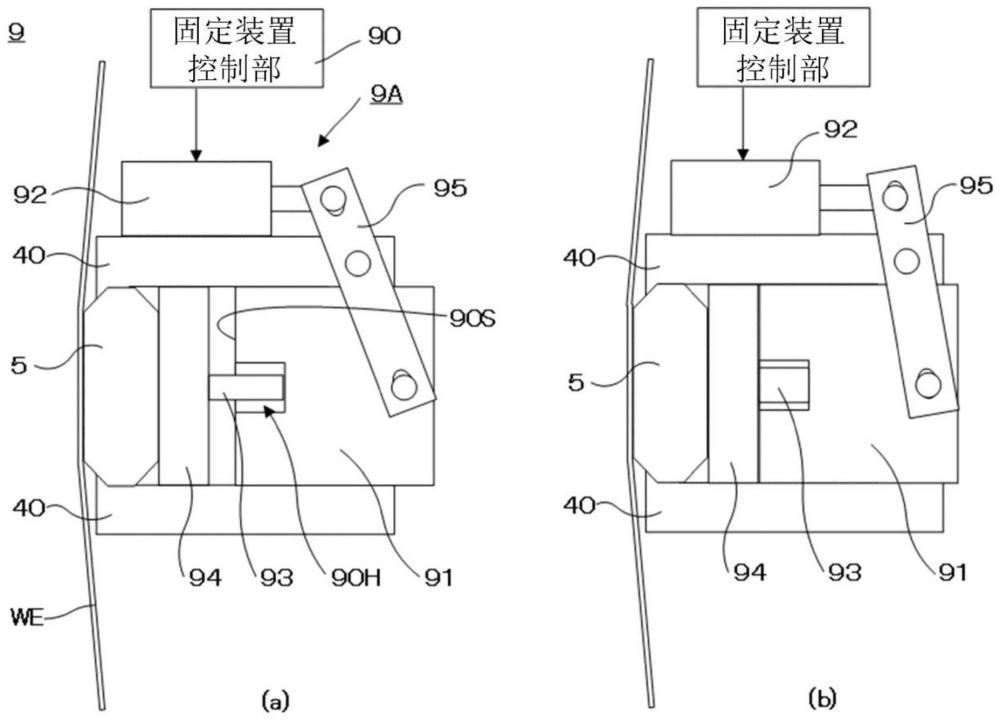

图2表示本发明的线放电加工装置的第一实施方式的固定装置9。

图2的(a)示意性表示通电体5的暂时固定状态。第一实施方式中,挤出构件91具体而言为挤压缸,驱动装置9A的驱动源92为气缸。驱动源92的运行经由传递机构95而使挤出构件91向释放方向(图右方向)移动。若挤出构件91向释放方向移动,则挤出构件91的前进侧端面90S从推进器94离开,推进器94以弹性构件93的弹性力来保持通电体5。此时,通电体5从利用挤出构件91的挤压来释放,通电体5成为暂时固定状态。在通电体5的暂时固定状态下,当对通电体5赋予外力时,通电体5能够在通电体5的轴方向(图的深度方向)滑动,弹性构件93保持通电体5。

图2的(b)示意性表示通电体5的固定状态。驱动源92的运行经由传递机构95而使挤出构件91向挤压方向(图左方向)移动。若挤出构件91向挤压方向移动,则弹性构件93受到挤出构件91的力而弹性变形,挤出构件91的前进侧端面90S抵接于推进器94,直接挤压推进器94。此时,通电体5利用直接受到挤出构件91的挤压的推进器94而挤压固定,通电体5成为固定状态。

固定装置控制部90控制固定装置9。固定装置控制部90对固定装置9的驱动装置9A输出指令信号,使驱动装置9A进行预定的运行,由此将导引组件40中的通电体5的设置状态在固定状态与暂时固定状态之间切换。图2并不表示固定装置控制部90的实际的设置位置,固定装置控制部90实际上配置于从导引组件40离开的位置。本发明的线放电加工中,能够构成为利用包括数值控制装置的控制装置8且通过固定装置控制部90来控制固定装置9。或者作为控制装置8包括固定装置控制部90的结构,能够由控制装置8直接控制固定装置9。

第一实施方式的线放电加工装置中,能够利用通电体的固定装置9的驱动装置9A来作为未图示的通电体的开关装置的驱动装置。在开关装置为共用固定装置9的驱动装置9A的结构的情况下,固定装置9的驱动装置9A运转而释放通电体5的挤压,使通电体5成为暂时固定状态时,同时,驱动装置9A驱动开关装置而使通电体5从线电极WE的行走路径退避至预定的退避位置。另一方面,当固定装置9的驱动装置9A运转而挤压通电体5,使通电体5成为固定状态时,同时,驱动装置9A驱动开关装置而使通电体5移动至线电极WE的行走路径上的加工位置。

在开关装置为共用固定装置9的驱动装置9A的结构的情况下,通过利用一个致动器来进行通电体5的固定及通电体5的开关,则与固定装置9的驱动装置9A及开关装置的驱动装置分别设置的结构相比,将导引组件40设为更小的尺寸,更容易设置固定装置9。同时,能够使固定装置9的若干构成构件及开关装置的若干构成构件也共用,存在通过减少固定装置9的设置所要求的零件件数而使固定装置9的设置更容易的优点。

〔第二实施方式〕

图3表示本发明的线放电加工装置的第二实施方式的固定装置9。标注有与图2相同的符号的构件或部位与图2所示的构件或部位实质上相同,有时省略详细的说明。图3所示的第二实施方式中,通电体的固定装置9包括驱动装置9A,其包含:固定部控制装置90、挤出构件91、驱动源92及传递机构95。通电体的开关装置与固定装置9共用包含挤出构件91、驱动源92及传递机构95的驱动装置9A,且包括作为保持通电体5的保持体的退避滑块96。

图3的(a)示意性表示通电体5处于暂时固定状态,同时通电体5移动至预定的退避位置的状态。第二实施方式中,挤出构件91具体而言为挤压缸,驱动装置9A的驱动源92具体而言为气缸。固定装置9的驱动源92的运行经由传递机构95而使挤出构件91沿着在通电体的开关装置的退避滑块96的中空部位的内面形成的挤压槽90P而向释放方向(图右方向)移动。若挤出构件91向释放方向移动,则挤出构件91的前进侧端面90S从推进器94离开,推进器94利用弹性构件93的弹性力来保持通电体5。若挤出构件91继续移动,则挤出构件91的凸缘与挤压槽90P的后退侧端部抵接,挤出构件91停止。进而,通过驱动源92持续运行,退避滑块96沿着形成于导引组件40内的退避槽90E而向与所述通电体5的释放方向相同的退避方向(图右方向)移动。而且,当退避滑块96的凸缘与退避槽90E的后退侧端部抵接时,在通电体5的预定的退避位置,退避滑块96停止。通电体的开关装置中,使通电体5从线电极WE的行走路径上的加工位置后退至退避位置时,在固定装置9中,通电体5从由驱动装置9A所挤压的状态来释放,通电体5成为暂时固定状态。

图3的(b)示意性表示通电体5处于固定状态,同时通电体5移动至加工位置的状态。固定装置9的驱动源92的运行经由传递机构95而使挤出构件91沿着挤压槽90P向将通电体固定的固定方向(图左方向)移动。当挤出构件91前进至无法向所述固定方向移动的位置时,弹性构件93受到挤出构件91的力而弹性变形,挤出构件91的前进侧端面90S与推进器94抵接,直接挤压推进器94。进而,通过驱动源92持续运行,退避滑块96沿着退避槽90E而向与所述固定方向平行的通电体5与线电极WE接触的线电极WE的行走路径上的加工位置的方向(图左方向)移动。若退避滑块96的凸缘与退避槽90E的前进侧端部抵接,则在通电体5的预定的加工位置,退避滑块96停止。开关装置中,使通电体5从预定的退避位置前进至线电极WE的行走路径上的加工位置时,在固定装置9中,通电体5通过挤出构件91而使推进器94介隔存在,在退避滑块96的中空内的前进侧内面挤压固定而成为固定状态。

已经详细说明的实施方式的线放电加工装置在控制装置8中被赋予加工开始指令时,通过例如从固定装置控制部90获得信息,或者获得对挤出构件91的位置进行检测的未图示的位置检测器的信号,能够获得关于通电体5的固定状态的信息。而且,在判断为通过固定装置9而通电体5未成为固定状态的情况下,能够构成为:控制装置8或者固定装置控制部90发出警报,对作业者报告异常,并且中止加工。根据此结构,能够防止忘记通电体5的固定来进行加工的故障。

实施方式的线放电加工装置能够构成为:在控制装置8中被赋予加工开始指令时,在判断为通过固定装置9,通电体5未成为固定状态的情况下,通过控制装置8或者固定装置控制部90来启动固定装置9,自动地成为固定状态。根据此结构,通过将通电体5切换为固定状态后开始加工,能够防止忘记通电体5的固定而进行加工的故障。

实施方式的线放电加工装置能够将通电体5与通电体的滑动装置组合而实施,所述滑动装置使通电体5,向相对于在垂直方向架设的线电极WE而正交的水平单轴方向滑动预定量。

所述滑动装置包括能够使通电体5向相对于线电极WE而正交的水平方向移动预定量的驱动装置。例如设置对通电体5与线电极WE之间的接触压进行电性测定的检测器,在控制装置8中,当判断为由检测器所检测的接触压低于预定的基准压力时,控制装置8对通电体的固定装置9及未图示的通电体的开关装置进行操作。成为在导引组件40内的预定位置,未利用固定装置9来固定通电体5的状态,且为利用弹性构件93而将通电体5向线电极WE的方向挤出,能够将通电体5装卸于导引组件40的状态。而且,能够使所述滑动装置运行,使通电体5滑动预先设定的预定量而自动地变更通电体5的对于线电极WE的接触位置。如上所述,通过将通电体的滑动装置与实施方式的线放电加工装置的通电体的固定装置加以组合,则在加工途中需要更新通电体5的接触位置的长时间加工中也能够进行无人作业。

以上,已对本发明的优选实施方式进行说明,但如已示出的若干变形例般,本发明并不限定于所述实施方式,能够在权利要求范围所记载的范围内进行各种设计变更。例如,实施方式的通电体的固定装置中的驱动装置的驱动源并不限定于具体示出的气缸,例如能够将线性马达、旋转型马达、电磁马达作为驱动源。

- 夹持装置、具有这种夹持装置的机器人和具有这种机器人的线放电加工机器单元

- 金属丝放电加工机的控制装置以及金属丝放电加工机的控制方法

- 一种超硬磨料镀层电极放电磨削复合加工装置及方法

- 加工控制装置、线放电加工装置及线放电加工方法

- 加工控制装置、线放电加工装置及线放电加工方法