一种在复杂地质情况中桥梁预制管桩试桩方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及桥梁施工技术领域,具体为一种在复杂地质情况中桥梁预制管桩试桩方法。

背景技术

预应力管桩施工前进行试桩,可根据单桩竖向静荷载试验确定单桩竖向承载力特征值。由于地质报告提供的数值往往会偏于保守,所以在设计初期,可以根据静荷载试验提高桩承载力,减少桩基数量,降低造价成本。

现有的预应力管桩全面进场施工后,发现该桩型不适合或发现桩承载力不满足地质报告和设计图提供计算值要求,在后续管桩施工中再改进桩型将会拖延工期且增加施工成本,对此我们提出了一种在复杂地质情况中桥梁预制管桩试桩方法来解决上述问题。

发明内容

针对现有技术的不足,本发明提供了一种在复杂地质情况中桥梁预制管桩试桩方法,解决了背景技术中所提及的技术问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种在复杂地质情况中桥梁预制管桩试桩方法,具体包括以下步骤:

步骤一、选在试验农场特大桥右线补钻孔,视地质情况以选取一个试桩区域进行三根桩径为600mm的管桩试验,试桩区域面积约为50m×40m,采用预应力管桩进行施工,采用引孔锤击法施工;

步骤二、在试验特大桥起步平台位置钻三个地质钻探孔,作为试桩点进行三根桩径为1000mm管桩试验,采用预应力管桩进行施工,采用引孔锤击法施工;

步骤三、对ф600mm的管桩桩尖,具体为D600管桩桩尖,将其直接打入管桩至设计标高,对ф1000mm管桩桩尖,具体为D1000管桩桩尖,将其先进行螺旋引孔穿透卵石层,再打入管桩至设计标高;

步骤四、选取二次试桩位置,第二次试桩一米管桩试桩位置位于试验特大桥,在起步平台上进行试验管桩施打;

步骤五、进行第二次试桩,并新增桩身力学性能检测系统,桩身力学性能检测的主要内容包括锤击过程中的应变测试和成桩承载能力试验的应变测试;

步骤六、第二次试桩在打桩机上采取GNSSS北斗定位系统,实时监察桩位偏位情况,通过实时定位,修正同桩号两相邻桩的相对位置,减少相邻两桩的相对位置偏差。

优选的,所述ф600mm的管桩的型号为PHC-600AB-130,桩长不小于30m。

优选的,所述ф600mm的管桩进入持力层深度,不浅于强风化硫纹斑岩下3m,所述ф600mm的管桩的单桩承载力为1932KN。

优选的,所述ф1000mm的管桩的型号为PHC-1000AB-140,桩长不小于30m。

优选的,所述ф1000mm的管桩进入持力层深度,不浅于全风化硫纹斑岩下5m,所述ф1000mm的管桩的单桩承载力为3300KN。

优选的,所述锤击过程中的应变测试采用表贴或预埋应变传感器的方式,开展锤击过程中的动应变测试。

优选的,所述成桩承载能力试验的应变测试采用粘贴或预埋应变传感器的方式,开展成桩后承载能力试验加载过程中的应变测试。

优选的,所述D600管桩桩尖采用闭口尖底十字型桩尖,所述D600管桩桩尖应优先采用铅笔桩尖。

有益效果

本发明提供了一种在复杂地质情况中桥梁预制管桩试桩方法。与现有技术相比具备以下有益效果:

(1)、该在复杂地质情况中桥梁预制管桩试桩方法,通过对复杂地质大直径管桩试桩这项工作后,对桩型和应变检测进行改进,增加智能化管桩施工监控系统,改善管桩焊缝质量控制,使本项目预应力管桩施工质量更加有保证。通过在桩架上安装GNSS北斗定位系统,辅助管桩定位;桩架底座安装水平监控系统,保障打桩立架的垂直度;配备数字屏显,实时监控记录打桩信息,精确控制管桩平面位置及垂直度,自动记录总锤击数及100击贯入度。改进引孔机械,不同地质条件下选定不同引孔钻杆直径,逐桩确定引孔深度,确保管桩顺利沉桩至设计桩底标高并满足单桩承载力要求。施工过程中,采集不同地质条件下贯入度、锤击数,单根桩总锤击数、最后三阵贯入度,结合高应变承载力及静载试验结果,低应变检测桩身质量结果,多次进行试桩总结,制定收锤标准,探索单桩承载力与时间关系曲线,为指导后续施工提供数据参考。

(2)、该在复杂地质情况中桥梁预制管桩试桩方法,通过对复杂地质条件下大直径管桩的试桩方法不断分析总结经验,达到缩短管桩施工工期的目标,为桥梁下部构造施工提前提供工作面,达到缩短工期,减少施工土地占用,节约人力资源成本等经济效果。通过试桩总结,从施工工艺不断改进创新,合理分配设备人员材料,充分利用资源,节约工期成本,提高质量安全。

附图说明

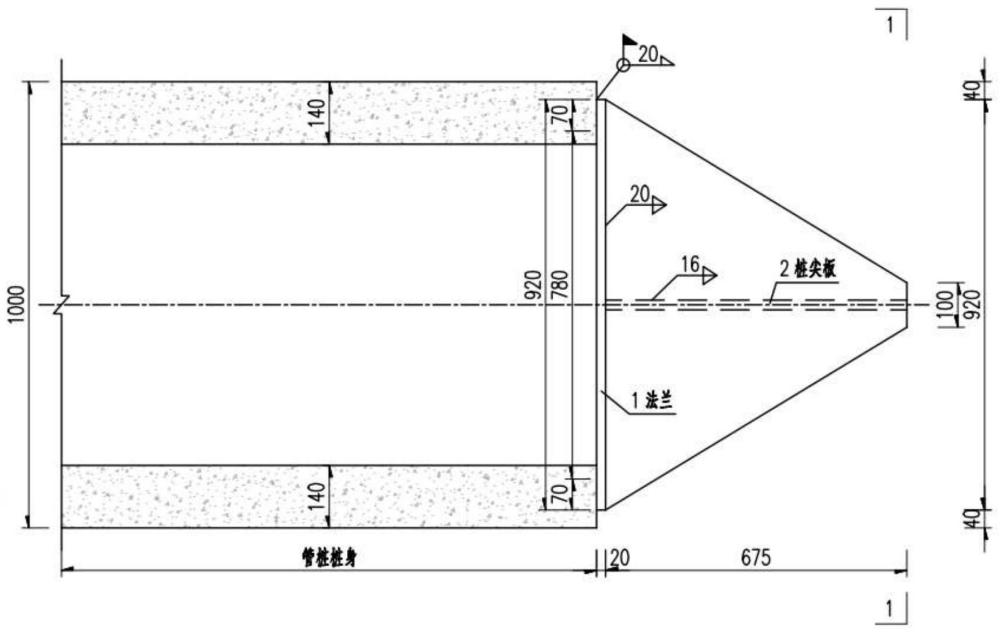

图1为本发明的D1000管桩桩尖构造图;

图2为本发明的卫星天线和姿态传感器平面位置图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明实施例提供两种技术方案,具体包括以下实施例:

实施例1

请参阅图1,一种在复杂地质情况中桥梁预制管桩试桩方法,具体包括以下步骤:

步骤一、选在试验农场特大桥右线补钻孔,视地质情况以选取一个试桩区域进行三根桩径为600mm的管桩试验,试桩区域面积约为50m×40m,试桩区域桩基地质情况视实际试桩孔位地质钻探孔而定,每个试桩位置均覆盖有补钻地质钻探孔,采用预应力管桩进行施工,采用引孔锤击法施工,目的是更好地了解在该地质情况下打入管桩,对设备能力以及工艺工法的要求,进行试桩工作;

步骤二、在试验特大桥起步平台位置钻三个地质钻探孔,作为试桩点进行三根桩径为1000mm管桩试验,采用预应力管桩进行施工,采用引孔锤击法施工,目的是更好地了解在该地质情况下打入管桩,对设备能力以及工艺工法的要求,进行试桩工作;

步骤三、对ф600mm的管桩桩尖,具体为D600管桩桩尖,将其直接打入管桩至设计标高,对ф1000mm管桩桩尖,具体为D1000管桩桩尖,将其先进行螺旋引孔穿透卵石层,再打入管桩至设计标高,试桩原则为管桩打到设计桩底标高,进入持力层为控制,验证设计承载力、工艺满足要求,以勘探孔附近设计桩位桩长作为参考,根据设计院复核桩长确定桩底标高;

步骤四、选取二次试桩位置,第二次试桩一米管桩试桩位置位于试验特大桥,在起步平台上进行试验管桩施打;

步骤五、进行第二次试桩,并新增桩身力学性能检测系统,桩身力学性能检测的主要内容包括锤击过程中的应变测试和成桩承载能力试验的应变测试;

步骤六、第二次试桩在打桩机上采取GNSSS北斗定位系统,实时监察桩位偏位情况,通过实时定位,修正同桩号两相邻桩的相对位置,减少相邻两桩的相对位置偏差。

试桩采用液压锤机和长臂螺旋钻机设备。

为了试桩的提供的数据更加严谨和准确,需要进行第二次试桩,改进的方面有:增添管桩应变检测。

第二次试桩较第一次试桩新增桩身力学性能检测系统:桩身力学性能检测,评价受力性能:在桩身中埋设相关应变传感器,监测锤击过程中以及成桩承载能力试验的应力变化,评估桩身受力的安全性,为设计或施工提供数据支撑。

桩身力学性能检测的主要内容包括:

(1)锤击过程中的应变测试

采用表贴(或预埋)应变传感器的方式,开展锤击过程中的动应变测试。

(2)成桩承载能力试验的应变测试

采用粘贴(或预埋)应变传感器的方式,开展成桩后承载能力试验加载过程中的应变测试。

桩尖型式改进:根据第一次试桩经验为提高预应力管桩对深汕西典型地质条件的适应性,第二次试桩较第一次试桩改进了桩尖的型式:D1000管桩桩尖采用闭口尖底十字型桩尖;钢桩尖的制作执行《公路桥涵地基与基础设计规范》(JTG 3363-2019)有关钢管桩制作的规定。D600管桩桩尖应优先采用铅笔桩尖。

ф600mm的管桩的型号为PHC-600AB-130,桩长不小于30m。

ф600mm的管桩进入持力层深度,不浅于强风化硫纹斑岩下3m,ф600mm的管桩的单桩承载力为1932KN。

ф1000mm的管桩的型号为PHC-1000AB-140,桩长不小于30m。

ф1000mm的管桩进入持力层深度,不浅于全风化硫纹斑岩下5m,ф1000mm的管桩的单桩承载力为3300KN。

锤击过程中的应变测试采用表贴或预埋应变传感器的方式,开展锤击过程中的动应变测试。

成桩承载能力试验的应变测试采用粘贴或预埋应变传感器的方式,开展成桩后承载能力试验加载过程中的应变测试。

D600管桩桩尖采用闭口尖底十字型桩尖,D600管桩桩尖应优先采用铅笔桩尖;

实施例2

在实施例1的基础上,参见图2所示

增加智能化管桩施工监控系统:管桩定位复核:

第二次试桩将在打桩机上采取GNSSS北斗定位系统,实时监察桩位偏位情况,尤其是还具备调节条件的首节管桩。另外,通过实时定位,可修正同桩号两相邻桩的相对位置,减少相邻两桩的相对位置偏差。

锤机桩机桩架水平姿态监控:该系统利用双轴倾角技术,观察锤机桩架四周的水平参考值,能够有效对锤机桩机桩架的实时姿态进行分析,可以有效预防因操作不规范的行为,并作出预警,减少不必要损耗。

液压打桩锤提锤高度数字化监控:提锤高度利用空间定位传感器,通过高精度算法,计算出锤头实际的空间高度,通过锤头的空间量的变化,可以分析出摆锤惯穿度,提锤高度,和沉桩桩顶标高。

贯入度数字化记录及分析:针对不同的地质条件,可以对现场施工每一百锤的入土深度进行系统的分析,可以有效利用现场施工数据。

改善管桩焊缝质量控制:采用端板焊接+钢板帮焊工艺,采用机器人自动焊接工艺,焊接完成等待时间为:焊完一道等待3~6分钟,再进入下一道作业。

600mm与1000mm管桩接头改进:第一次试桩小应变检测显示600mm管桩接头有缺陷,该接头均为焊接+机械接头形式。每接头位置分布17副连接螺栓,对位后,部分连接板销孔内因残留砼渣未清理干净,导致机械接头螺栓未能压至孔底,造成上下两节管桩接头存在缝隙。现600mm与1000mm管桩均改为焊接加绑板焊的接头形式,增加管桩接头可靠性。

增强试桩位置地质情况可参考性:第二次试桩在试桩桩位上进行地质钻探补勘,为设计院计算单桩承载力提供可靠的地质资料,以指导后续桩长以及配桩设计。

长臂螺旋钻设备优化:D1000管桩,内引孔深度受限于钻杆长度,钻杆为螺栓连接,螺旋钻机无接钻杆平台,过程中无法接长钻杆来加大引孔深度。长臂螺旋钻更改为采用可接长型钻杆,增加钻孔深度以应对各种桩长以及地质情况,确保引孔深度达到设定位置。

同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

以上对发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种在复杂地质情况下灌注桩快速接桩方法

- 复杂地质条件下新型预制桩综合塔吊桩的施工方法