一种排针切割设备

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及电子装联技术,尤其涉及一种排针的切割设备。

背景技术

按照IPC标准,排针物料需满足以下要求才能使用:(1)排针绝缘体端面需平整、光滑,无明显毛边;(2)黑色底座无破损;(3)排针无弯曲。

目前,行业内多选用一排或双排且间距为2.54mm的插针。然而,实际来料通常为一整排的40pin或80pin,而板卡设计上通常存在用2pin、4pin、8pin、10pin等非一整根排针情况。这就要求在实际生产中插件工序前需将排针分割成所需要的pin针数量,从而满足板卡焊接要求。

目前绝大部分分割作业都是靠手工借用剪钳来完成,塑件底座小而硬,需要对剪钳施加一定的力量才能剪断塑件底座,否则容易产生毛边。一旦批量生产,员工很容易疲劳且塑件底座很容易破损。过度依赖员工技能是目前手工分割的一个弊端。生产效率低下,同时产生的不合格品多,物料损耗大。

发明内容

为克服上述现有技术的至少一种缺陷,第一方面,本发明一实施方式提供了一种排针切割设备,包括底座、切割装置和挡板装置;在所述底座上设置有一斜面,所述切割装置用于在所述斜面上对排针进行切割,所述挡板装置设置于所述底座上,用于将所述排针阻挡于所述斜面上,以避免其沿所述斜面下滑。

根据本发明一实施方式,所述挡板装置包括挡板架和挡板,所述挡板架设置于所述底座上,所述挡板活动地设置于所述挡板架上;在外力的作用下,所述挡板能够靠近或远离所述斜面,使得所述排针停留在所述斜面上或沿所述斜面下滑;和/或,

所述切割装置包括刀架和刀片,所述刀架设置于所述底座上,所述刀片可移动地设置于所述刀架上。

根据本发明一实施方式,所述斜面的倾斜方向为第一方向,所述挡板能够环绕第二方向发生翻转;所述第二方向平行于所述斜面且与所述第一方向之间的夹角为80~90°;在所述斜面上设置有一条或多条轨道,用于容纳所述排针,所述轨道的长度方向与所述第一方向之间的夹角为0~5°;和/或,

在所述刀架上设置有滑轨,所述刀片设置于所述滑轨并能够沿所述滑轨移动,所述滑轨的长度方向与所述斜面之间的夹角为80~90°。

根据本发明一实施方式,所述挡板架设置于所述斜面上,所述挡板架的位置能够沿所述第一方向进行调整;和/或,

所述排针切割设备包括动力组件,所述动力组件包括第一动力部件和/或第二动力部件,所述第一动力部件用于带动所述挡板进行翻转,所述第二动力部件用于带动所述刀片在所述刀架上进行移动,以远离或靠近所述斜面。

根据本发明一实施方式,所述挡板架包括第一竖板、第二竖板和横板,所述横板位于所述第一竖板和所述第二竖板之间,所述第一竖板、所述第二竖板和所述横板围成一空腔,所述挡板设置于所述空腔内;

在所述挡板架上设置有滚轴,所述挡板设置于所述滚轴上,并能够环绕所述滚轴翻转;在所述挡板架上设置有横梁,所述第一动力部件设置于所述横梁上。

根据本发明一实施方式,在所述斜面上设置有两条第一凹槽,沿所述第二方向,所述两条第一凹槽分别位于所述斜面的两端;所述第一凹槽的长度方向与所述第一方向之间的夹角为0~5°,所述第一竖板和所述第二竖板分别设置于所述两条第一凹槽中;在所述斜面上设置有标尺,所述标尺沿所述第一凹槽设置。

根据本发明一实施方式,所述第一动力部件为第一气缸,所述设备还包括联动组件,所述联动组件包括弹性部件、导气部件和联动气管,所述导气部件设置于所述弹性部件,所述联动气管包括正向气管和反向气管,所述正向气管与气源相连;

所述联动气管通过所述导气部件与所述第一气缸相连通,所述弹性部件用于调整所述导气部件的位置,以实现所述导气部件与所述正向气管、所述反向气管的连接之间的切换。

根据本发明一实施方式,在所述导气部件上设置有通气孔,所述通气孔分别与所述第一气缸和所述联动气管相连通;在所述弹性部件处于自然状态时,所述通气孔与所述反向气管相连通;在所述弹性部件处于压缩状态时,所述通气孔与所述正向气管相连通;

所述导气部件与所述切割装置相对设置,所述切割装置能够对所述导气部件施加压力,在所述压力的作用下,所述导气部件能够压缩所述弹性部件,并向靠近所述弹性部件的方向移动,使得所述通气孔与所述正向气管相连通。

根据本发明一实施方式,在所述斜面上设置有第二导气孔,所述导气部件和所述弹性部件设置于所述第二导气孔中,所述导气部件和所述弹性部件沿所述第二导气孔的轴线方向排列,且所述弹性部件位于所述第二导气孔的底部和所述导气部件之间,所述弹性部件的长度变化方向与所述第二导气孔的轴线方向相同;

在所述刀架上设置有压块,所述压块与所述第二导气孔相对设置,所述压块能够与所述刀片一起移动,当所述刀片与所述斜面相接触时,所述压块能够抵顶所述导气部件;当所述刀片离开所述斜面后,所述压块自所述导气部件上移开,所述弹性部件恢复至自然状态。

根据本发明一实施方式,所述弹性部件为弹簧;和/或,

沿所述底座的宽度方向,所述斜面的投影为一斜线,所述斜线与水平方向之间的夹角为45~80°;和/或,

所述刀片的移动方向与所述斜面的夹角为80~90°。

本发明一实施方式的排针切割设备,可以兼顾单排、双排插针以及多个排针的分割,提高了分割效率,省时省力。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。

其中:

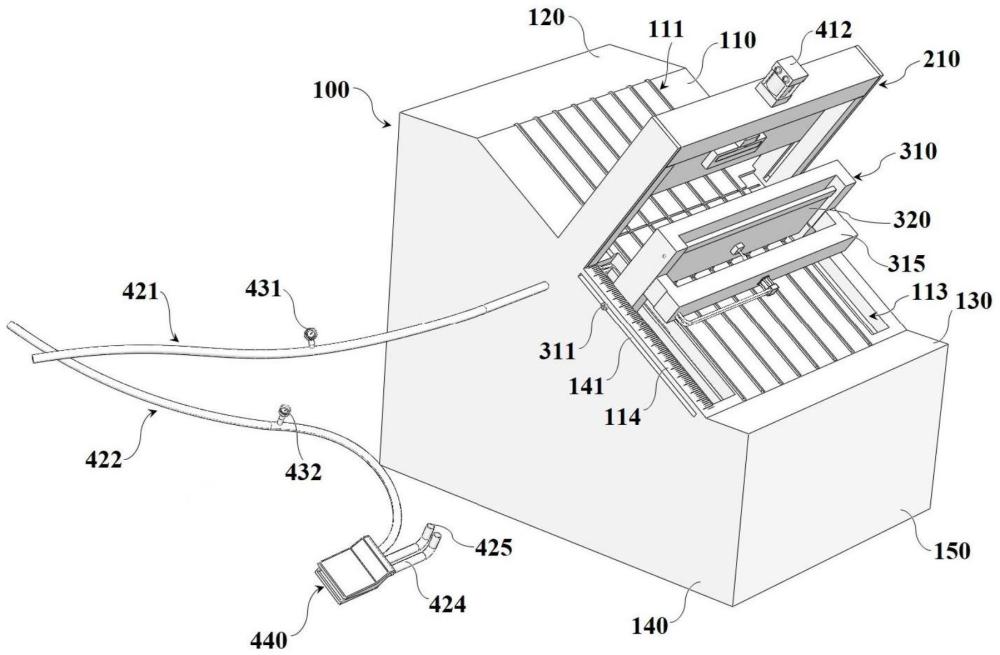

图1、2为本发明一实施方式的排针切割设备的立体结构示意图;

图3为本发明一实施方式的排针切割设备的局部结构示意图;

图4为本发明一实施方式的排针切割设备的俯视图;

图5为本发明一实施方式的排针切割设备的局部俯视图;

图6为本发明一实施方式的导气部件和弹性部件的结构示意图;

图7为本发明一实施方式的刀架上设有压块的结构示意图。

附图标记说明如下:

100、底座;110、斜面;111、轨道;112、横槽;113、第一凹槽;114、标尺;115、第二导气孔;120、第一上表面;130、第二上表面;140、第一侧面;141、第二凹槽;150、第二侧面;160、第四侧面;210、刀架;211、滑轨;212第一立柱;213、第二立柱;214、第一横梁;215、压块;220、刀片;310、挡板架;311、螺栓;312、第一竖板;313、第二竖板;314、横板;315、第二横梁;320、挡板;411、第一气缸;412、第二气缸;421、第一气源管;422、第二气源管;423、第一连接管;424、第二连接管;425、第三连接管;431、第一调压阀;432、第二调压阀;440、踏板;510、弹性部件;520、导气部件;521、通气孔;W、宽度。

具体实施方式

下面对本发明的优选实施方式进行具体描述,其中,附图构成本发明一部分,并与本发明的实施方式一起用于阐释本发明的原理,并非用于限定本发明的范围。

参照图1至6所示,本发明一实施方式提供了一种排针切割设备,包括底座100、切割装置和挡板装置;其中,在底座100上设置有一斜面110,切割装置用于在斜面110上将排针进行切割,挡板装置设置于底座100上,用于将排针阻挡于斜面110上,以避免其沿斜面110下滑。

于一实施方式中,斜面110的倾斜方向为第一方向,斜面110的倾斜方向与水平方向之间的夹角为45~80°,例如50°、55°、60°、65°、70°、75°。

于一实施方式中,沿底座100的宽度W方向,斜面110的投影为一斜线,该斜线与水平方向之间的夹角为45~80°,例如50°、55°、60°、65°、70°、75°。

于一实施方式中,斜面110呈长方形,其宽度方向与底座100的宽度W方向相同,其长度方向为第一方向。

于一实施方式中,底座100由一长方体和一梯形体组成,梯形体位于长方体的上方;沿底座100的宽度W方向,梯形体的投影为直角梯形,斜面110为梯形体的一个侧面。

于一实施方式中,底座100包括底面、斜面110、第一上表面120、第二上表面130、第一侧面140、第二侧面150、第三侧面和第四侧面160;其中,斜面110设置于第一上表面120和第二上表面130之间,斜面110的顶端与第一上表面120相连,底端与第二上表面130相连;进一步地,底面、第一上表面120和第二上表面130均为长方形。

再进一步地,第一侧面140与第三侧面相对设置,第二侧面150与第四侧面160相对设置,第一侧面140和第三侧面的形状、尺寸相同,均由直角梯形和长方形组成;第二侧面150和第四侧面160均为长方形,第二侧面150的尺寸小于第四侧面160;四个侧面均垂直于底面、第一上表面120和第二上表面130。

于一实施方式中,在斜面110上设置有一条或多条轨道111,用于容纳排针,轨道111的长度方向与第一方向之间的夹角为0~5°,例如0.1°、0.2°、0.5°、0.8°、1°、2°、3°、4°;进一步地,轨道111的长度方向平行于第一方向。

于一实施方式中,轨道111可自斜面110的顶端延伸至底端,轨道111可以是开设于斜面110上的凹槽。

于一实施方式中,切割装置设置于底座100上,进一步地,可设置于斜面110上。

于一实施方式中,切割装置包括刀架210和刀片220,刀架210设置于斜面110上,刀片220可移动地设置于刀架210上。进一步地,刀片220的移动方向与斜面110的夹角为80~90°,例如81°、83°、85°、86°、88°、89°;再进一步地,刀片220的移动方向垂直于斜面110。

于一实施方式中,在刀架210上设置有滑轨211,刀片220设置于滑轨211,并能沿滑轨211在斜面110的上方移动,以靠近斜面110进行切割操作或者在切割完成后远离斜面110。进一步地,滑轨211可以是设置于刀架210上的凹槽。滑轨211的轴线与斜面110之间的夹角可以为80~90°,例如81°、83°、85°、86°、88°、89°。

于一实施方式中,刀架210包括第一立柱212、第二立柱213、第一横梁214,第一横梁214设置于第一立柱212和第二立柱213之间。沿斜面110的宽度方向,第一立柱212和第二立柱213分别位于斜面110的两端,第一横梁214悬空地设置于斜面110的上方,第一横梁214的设置方向与斜面110的宽度方向相同,大致垂直于轨道111设置。第一立柱212、第二立柱213的长度方向与斜面110的夹角为80~90°,例如81°、83°、85°、86°、88°、89°。

于一实施方式中,在第一立柱212、第二立柱213上分别设置有滑轨211,滑轨211的长度方向与第一立柱212、第二立柱213的长度方向相同。

于一实施方式中,在斜面110上开设有横槽112,横槽112的长度方向与斜面110的宽度方向大致相同,且横槽112与刀片220相对设置,即,刀片220在下落至斜面110上时,位于横槽112中。横槽112的设置使得更利于排针切割的进行。

于一实施方式中,挡板装置位于斜面110上;进一步地,挡板装置设置于斜面110的顶端和底端之间,切割装置位于顶端和挡板装置之间,或者,挡板装置位于切割装置和底端之间。

于一实施方式中,挡板装置可包括挡板架310和挡板320,挡板架310设置于底座100上,挡板320活动地设置于挡板架310上,在外力的作用下,挡板320能够靠近或远离斜面110,使得切割后的排针停留在斜面110上或沿斜面110下滑。

于一实施方式中,挡板架310的位置能够沿第一方向进行调整,以满足排针的切割长度。进一步地,在斜面110的沿其宽度方向的两端均设置有第一凹槽113,挡板架310设置于第一凹槽113中,可通过螺栓311将挡板架310固定于第一凹槽113中;第一凹槽113的长度方向与第一方向相同,通过调整挡板架310在第一凹槽113中的位置可调节挡板320与刀片220之间的距离。进一步地,在第一侧面140和第三侧面上均开设有第二凹槽141,第二凹槽141与第一凹槽113相连通,螺栓311可通过第二凹槽141将挡板架310进行固定。

于一实施方式中,在斜面110上设置有带有刻度的标尺114,可依据标尺114对挡板架310的位置进行调整。进一步地,标尺114的长度方向与第一方向相同,标尺114可平行于第一凹槽113设置;再进一步地,标尺114可位于斜面110的边部与第一凹槽113之间。

于一实施方式中,挡板架310包括第一竖板312、第二竖板313和横板314,横板314位于第一竖板312和第二竖板313之间,三者连接构成U型结构,挡板320位于U型结构的空腔内且平行于横板314设置,U型结构的开口方向与第一方向大致相同,且背对切割装置。第一竖板312和第二竖板313分别设置于斜面110的第一凹槽113中,横板314悬空地设置于斜面110的上方,以暴露挡板320。

于一实施方式中,在挡板架310上设置有滚轴,挡板320设置于滚轴上,挡板320能够环绕滚轴发生翻转。进一步地,滚轴的轴线方向为第二方向,第二方向平行于斜面110且与第一方向之间的夹角为80~90°,例如81°、83°、85°、86°、88°、89°。

于一实施方式中,挡板320为长方形板,其长度方向与斜面110的宽度方向相同,挡板320的长度大于斜面110上位于两端的两条轨道111之间的距离,以能够阻挡所有轨道111中的排针;在不进行切割作业时,挡板320大致垂直于斜面110设置,或者,挡板320的高度方向大致垂直于斜面110;此时挡板320的底部与斜面110相接,或与斜面110之间具有较小的空隙,从而能够将排针阻挡于斜面110上,避免其沿轨道111滑落至斜面110的底端。

于一实施方式中,可根据所需要切割的排针的长度来确定刀片220与挡板320之间的距离,该距离指的是沿第一方向的距离。

于一实施方式中,作业时,在进行切割前,排针设置于轨道111中,其一端抵顶挡板320,刀片220悬置于排针的上方;刀片220沿滑轨211落至横槽112中对排针进行切割。在完成一次切割后,排针被分割为第一段排针和第二段排针,两段排针分别位于刀片220的两侧,第二段排针位于刀片220和挡板320之间。此时,驱使挡板320沿滚轴进行翻转,挡板320的底部远离斜面110,在挡板320的底部和斜面110之间形成一开口,在重力的作用下,第二段排针自该开口沿轨道111滑落至斜面110的底端。之后,将挡板320翻转至原位,并将刀片220带离斜面110,第一段排针沿轨道111滑落并抵顶挡板320,可通过刀片220对第一段排针进行再次切割。

于一实施方式中,排针切割设备包括动力组件,动力组件包括第一动力部件和第二动力部件,第一动力部件用于带动挡板320进行翻转,第二动力部件用于带动刀片220在刀架210上进行移动,以使刀片220远离或靠近斜面110。

于一实施方式中,第一动力部件可以是第一气缸411,第一气缸411与挡板320相连,第一气缸411可设置于挡板架310上。进一步地,在挡板架310上设置有第二横梁315,第二横梁315的一端与第一竖板312相连,另一端与第二竖板313相连,第二横梁315平行于横板314设置,挡板320位于横板314与第二横梁315之间。第一气缸411可设置于第二横梁315上,且位于背对挡板320的一侧。

于一实施方式中,第二动力部件可以是第二气缸412,第二气缸412可设置于第一横梁214上,并与刀片220相连,通过第二气缸412内部气压的变化可控制刀片220的抬起与落下。

于一实施方式中,动力组件还包括气源、第一气源管421、第二气源管422,气源用于为第一气缸411、第二气缸412提供气体;第一气缸411通过第一气源管421与气源相连,第二气缸412通过第二气源管422与气源相连。进一步地,在第一气源管421、第二气源管422上分别设置有第一调压阀431、第二调压阀432,用于调节管路的气压。

于一实施方式中,动力组件还包括第一连接管423,第一气缸411通过第一连接管423与第一气源管421相连;进一步地,在底座100的第一侧面140上设置有一盲孔,为第一导气孔;在斜面110上设置有一盲孔,为第二导气孔115,第一导气孔与第二导气孔115相连通,第一气源管421、第一连接管423通过第一导气孔、第二导气孔115相连通。

于一实施方式中,动力组件还包括第二连接管424、第三连接管425,第二气源管422通过第二连接管424、第三连接管425与第二气缸412相连,在第二气源管422与第二连接管424、第三连接管425之间设置有踏板440,在踏板440设置有气路开关,可以通过对踏板440的踩踏与松开来控制气体的输送与切断,进而控制刀片220的移动。

具体地,第二连接管424和第三连接管425一端与第二气缸412连接,另一端与踏板440连接,以实现通过对踏板440的“踩踏/收起”控制气缸通/断气。由于气缸执行端与刀片220固定,从而控制刀片220的“下落切割/抬起”。

于一实施方式中,作业时,通过脚踩踏板440可以使第二气缸412带动刀片220向下运动,直至刀片220落至斜面110的横槽112内,刀片220将排针切割为位于上方的第一段排针和位于下方的第二段排针。操作第一气源管421的气路,使第一气缸411带动挡板320发生翻转,使挡板320与斜面110之间形成一开口,第二段排针沿该开口滑落至位于斜面110底端的料盒内。再次操作第一气源管421的气路,使挡板320复位,且松开踏板440使得刀片220抬起离开斜面110,第一段排针滑落至抵顶挡板320,可进行再一次切割。

于一实施方式中,排针切割设备还包括联动组件,以进一步提高其自动化程度。联动组件用于使第二气缸412的操作与第一气缸411的操作相连,以实现排针多次切割的连续化、自动化。

于一实施方式中,联动组件包括弹性部件510、导气部件520和联动气管,联动气管包括正向气管和反向气管,正向气管与气源相连,用于输送气体,反向气管为……;导气部件520分别与联动气管和第一气缸411相连通,弹性部件510用于调整导气部件520在弹性部件510轴线方向的位置,以实现导气部件520与联动气管的正向气管、反向气管的连接之间的切换。

于一实施方式中,在导气部件520上开设有通气孔521,通气孔521的一端与联动气管相连,另一端与第一气缸411相连。导气部件520设置于弹性部件510的上方,当弹性部件510处于自然状态时,导气部件520上通气孔521的一端与联动气管的反向气管相连,此时气源不会向第一气缸411输送气体;当导气部件520受到外力的作用时,其会压缩弹性部件510,导气部件520的位置发生变化,使得通气孔的一端与位于下方的正向气管相连,气源通过正向气管向第一气缸411输送气体,第一气缸411能够带动挡板320进行翻转。

于一实施方式中,在斜面110上设置有第二导气孔115,第二导气孔115的轴线方向与第一方向之间的夹角可以为80~90°,例如81°、83°、85°、86°、88°、89°,换而言之,第二导气孔115的轴线方向与刀片220的移动方向相同。弹性部件510和导气部件520设置于第二导气孔115内,导气部件520位于弹性部件510的上方。联动气管设置于第二导气孔115内,沿第二导气孔115的轴线方向,联动气管的反向气管位于上方,正向气管位于下方。

进一步地,如图7所示,在刀架210上设置有一压块215,该压块与第二导气孔115相对设置,该压块例如可以是圆柱体。压块可与第二气缸412相连,且可与刀片220平行,压块凸出于刀片220设置。在刀片220移动至斜面110上进行切割作业时,压块随之下移并与导气部件520相接触,推动导气部件520在第二导气孔115内下移,从而使得导气部件520通气孔从与联动气管的反向气管相连调整为与正向气管相连。

于一实施方式中,弹性部件510可以是弹簧,导气部件520可以是销。

本发明一实施方式的排针切割设备,在进行切割前,刀片220悬置于斜面110的上方,挡板320与斜面110相接或两者之间仅有微小空隙,导气部件520的通孔与联动气管的反向气管相连;将排针设置于轨道111中,其一端抵顶挡板320,脚踩踏板440为第二气缸412提供气体,使第二气缸412带动刀片220、压块向下运动,刀片220落至斜面110的横槽112内,并将排针切割为位于上方的第一段排针和位于下方的第二段排针。

另一方面,压块顶压导气部件520,使其下移,导气部件520的通气孔与正向气管相连,从而使气源通过通气孔为第一气缸411提供气体,第一气缸411带动挡板320发生翻转,在挡板320与斜面110之间形成开口,第二段排针沿开口滑落至位于斜面110底端的料盒内。此时,松开踏板440,气源停止为第二气缸412提供气体,刀片220和压块上移,离开斜面110及导气部件520,在弹性部件510的作用下,导气部件520回到最初的位置,其通气孔重新与反向气管相连,使得气源停止为第一气缸411提供气体,挡板320回到原位。同时,失去刀片220阻挡的第一段排针向下滑落并抵顶挡板320,可对第一段排针进行再一次切割。由此,可通过对踏板440的踩踏与松开实现了排针的切割、排料的连续进行,提高了排针切割的自动化程度。

本发明一实施方式的排针切割设备,可以同时将多个单排排针或双排排针,或者多个单排以及双排排针放置于斜面上进行切割,一次可同时分割多根排针,且兼顾单排、双排排针的分割,极大地提高了分割效率,扩展了切割设备的应用范围;解决了现有技术存在的一次只能分割一根排针,批量生产效率低下的问题,以及只能分割单排排针,双排无法分割,适用范围有限的问题。

本发明一实施方式的排针切割设备,可以实现对排针的连续切割,极大地提高了排针的切割效率。

本发明一实施方式的排针切割设备,能够对排针进行精准的分割,保证其分割质量,避免了不稳定的人为因素导致的分割不良;且操作简单,无论是熟练工还是没有经验的操作工都可以利用该设备分割出合格的产品;且切割的排针品质稳定,避免了排针因分割不合格导致的报废,大大节约了报废成本。

本发明一实施方式的排针切割设备,自动化程度高,一次性可以同时分割多个排针,通过气缸及联动气管来实现对器件的自动分割,自动放件、取件,提高了生产效率,同时大大降低了员工疲劳度,方便人员调配,省时省力。

本发明一实施方式的排针切割设备,在保证分割品质的前提下解决了过度依赖操作工的问题,减少了不可控的人为因素,提高了分割效率,减少了物料损耗成本。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种升降移动式多点切割线切割设备

- 一种基于石材切割设备的切割方法

- 一种瓷砖切割工艺及瓷砖切割设备

- 一种排针切割设备

- 一种排针切割设备