预钠化硬碳负极材料及其在钠离子二次电池上的应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及二次电池技术领域,尤其是指一种预钠化硬碳负极材料及其在钠离子二次电池上的应用。

背景技术

在汽车工业中,钠离子电池(SIBs)是作为锂离子电池(LIBs)的一种很有前途的替代品,考虑到其低成本和丰富的钠资源。因此,开发高性能电极材料对实际应用具有重要意义。随着对机理的深入研究和高性能负极材料的开发,SIBs的电化学性能得到了很大的提高。然而,目前最重要的挑战之一是设计低成本和高性能的负极材料。碳质材料因其结构和来源的多样性以及广泛的可用性和低成本,被认为是最有希望用于商业钠离子电池负极材料。其中,石墨是锂离子电池(LIBs)的商业负极材料,但不适用于SIBs,因为Na

相比之下,硬碳(HC)是一种可行的嵌入SIBs负极材料。它具有丰富的微晶结构、低嵌入的电位(~0.1V),不仅有利于吸收更多的Na

发明内容

为解决上述技术问题,本发明提供了一种预钠化硬碳负极材料及其在钠离子二次电池上的应用。

本发明通过以下方法实现:

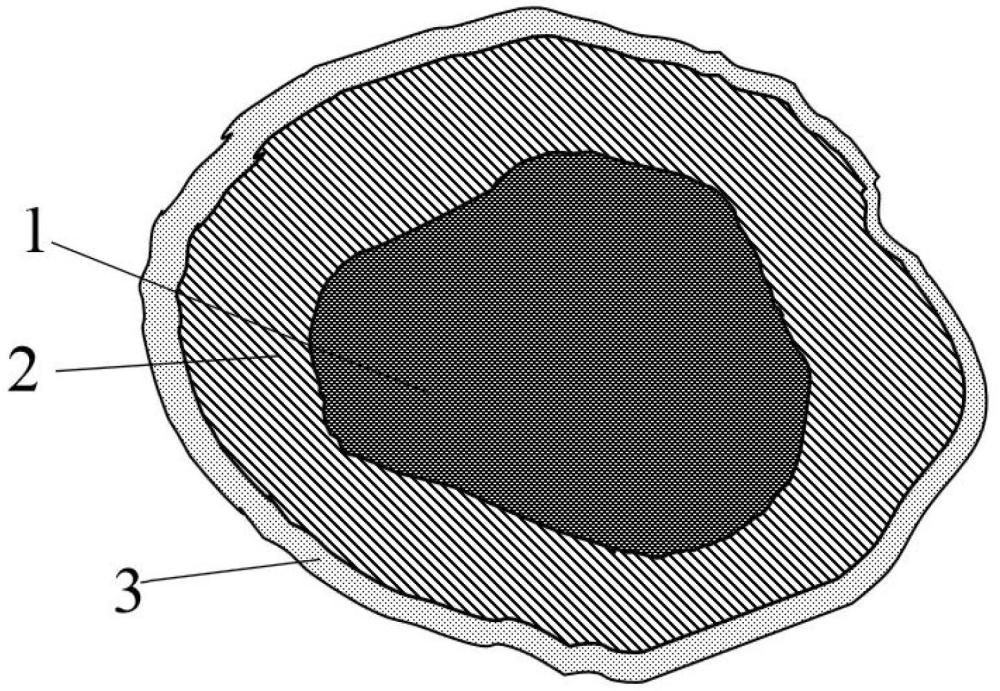

本发明的第一个目的在于提供一种预钠化硬碳负极材料,所述预钠化硬碳负极材料为核壳结构,以软碳微粉为内核,包覆在所述软碳微粉表面的预钠化碳层、碳沉积层为壳;所述碳沉积层包覆在所述预钠化碳层表面;

所述预钠化碳层包含聚合物碳化层、碳化的纳米微晶纤维素以及钠元素;

所述聚合物碳化层包裹有碳化的纳米微晶纤维素以及钠元素。

在本发明的一个实施例中,满足以下条件中的一种或多种:

所述内核的直径大小为0.02~5μm;

所述预钠化碳层的厚度为0.2~20μm;

所述碳沉积层的厚度为0.002~0.6μm;

所述预钠化硬碳负极材料的中值粒径D50为0.4~38μm;

所述预钠化硬碳负极材料的碳含量>80wt%;

所述预钠化硬碳负极材料的钠含量为0.05~18wt%。

本发明的第二个目的在于提供上述预钠化硬碳负极材料的制备方法,包括以下步骤:

(1)、将软碳微粉、分散剂、水混合得到软碳微粉混合液,超声处理得到软碳微粉匀浆;

(2)、向软碳微粉匀浆加入氧化改性纳米微晶纤维素、预钠化剂,搅拌混合一定时间,均匀分散于软碳微粉中,加入聚合物,进行聚合物包覆,干燥得到混合固体;

(3)、将混合固体送至反应腔体中,惰性氛围下,加热碳化,得到预钠化碳层包覆软碳微粉的前驱体;

(4)、将步骤(3)中所述前驱体进行加热,通入气态碳气体,进行碳沉积得到所述预钠化硬碳负极材料。

在本发明的一个实施例中,步骤(1)中,所述软碳微粉混合液中软碳微粉含量为3~85wt%、分散剂的含量为0.1~3wt%。

所述分散剂选自聚乙烯吡咯烷酮、羧甲基纤维素钠、羧甲基纤维素、纤维素磺酸钠、纤维素磺酸、乙醇胺的一种或几种。

所述软碳微粉通过以下方法制备得到:由沥青焦油、石油焦、针状焦中的至少一种经过1000~2000℃加热处理后,粉碎过筛时废弃的筛下产物,即为软碳微粉;所述软碳微粉大小为0.01~10μm。

在本发明的一个实施例中,步骤(2)中,所述预钠化剂选自乙酸钠、甲酸钠、苯酚钠、苯基酸钠、对苯酚钠和苯磺酸钠中的至少一种。

在本发明的一个实施例中,步骤(2)中,所述改性纳米微晶纤维素、预钠化剂、聚合物加入量分别为软碳微粉匀浆中软碳微粉的质量的0.5~150wt%、0.01~50wt%、50~500wt%。

在本发明的一个实施例中,步骤(2)中,干燥温度为90~150℃。

在本发明的一个实施例中,步骤(2)中,所述改性纳米微晶纤维素通过以下方法制备得到:

S1、将废弃纤维素原料破碎成<0.5mm碎块,解离分散得到疏解纤维,与1~30wt%酸溶液混合,进行搅拌、酸水解,洗涤、过滤、干燥,得到颗粒<2μm的纳米微晶纤维素;

S2、将纳米微晶纤维素置于氧化剂溶液中,在40~90℃下搅拌反应30min~8h,洗涤、干燥,得到氧化的纳米微晶纤维素,所述改性纳米微晶纤维素。

在本发明的一个实施例中,步骤S1中,所述废弃纤维素原料选自棉、甘蔗、玉米秸秆、水稻秸秆、橡木、杉木、椰子皮、废纸壳中的一种或多种。

在本发明的一个实施例中,步骤S1中,所述酸溶液中酸选自硫酸、盐酸、醋酸、磷酸、硝酸、甲酸中的一种或多种。

在本发明的一个实施例中,步骤S2中,所述氧化剂溶液中氧化剂选自硝酸、硫酸、过硫酸铵、过硫酸钾和过硫酸钠中的一种或多种。

本发明的第三个目的在于提供一种负极片,包括所述预钠化硬碳负极材料、上述的制备方法所得预钠化硬碳负极材料。

本发明的第四个目的在于提供一种钠离子二次电池,包括上述负极片。

本发明的上述技术方案相比现有技术具有以下优点:

(1)预钠化剂的含氧官能团既能通过其与Na

(2)碳沉积层为500~1000℃下形成,此温度形成的是非晶结构的碳层,非晶结构的碳层能够降低Na

(3)软碳微粉为石墨负极材料石墨化过程中产生的废弃物;而纳米微晶纤维素的废弃原材料价格低廉,储量丰富,目前工业生产的纤维素中,只有不到2%得到利用,其余均被直接燃烧或作为废弃物任意排放,不仅浪费资源,还给环境带来了极大的压力。通过利用软碳微粉、纳米微晶纤维素,提高了软碳微粉、纳米微晶纤维素高值利用率。

总而言之,本发明中硬碳负极材料表现出较高初始库仑效率和高的可逆容量。

附图说明

为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

图1是本发明预钠化硬碳负极材料的结构示意图。

图2是本发明实施例5预钠化硬碳负极材料的XRD图。

图3是本发明各个实施例、对比例的初始可逆容量。

图4是本发明各个实施例、对比例的ICE。

说明书附图标记说明:1、软碳微粉;2、预钠化碳层;3、碳沉积层。

具体实施方式

为了解决背景技术中指出的技术问题,本发明提出了以下技术方案解决:

本发明目的在于提供一种预钠化硬碳负极材料,所述预钠化硬碳负极材料为核壳结构,以软碳微粉为内核,紧密包覆在所述软碳微粉表面的预钠化碳层、碳沉积层为壳;所述碳沉积层包覆在所述预钠化碳层表面;

所述预钠化碳层包含聚合物碳化层、碳化的纳米微晶纤维素以及钠元素;

所述聚合物碳化层包裹有碳化的纳米微晶纤维素以及钠元素。

在本发明的具体实施例中,满足以下条件中的一种或多种:

所述内核的直径大小为0.02~5μm;进一步地,所述直径大小在0.3~0.5μm、0.5~1μm、1~2μm、2~3μm、3~4μm、4~5μm不等。

所述预钠化碳层的厚度为0.2~20μm;进一步地,所述预钠化碳层厚度在0.2~0.5μm、0.5~1μm、1~2μm、2~3μm、3~4μm、4~5μm、5~6μm、6~7μm、7~8μm、8~10μm、4~5μm、4~5μm、4~5μm、4~5μm、4~5μm不等。

所述碳沉积层的厚度为0.002~0.6μm;进一步地,所述碳沉积层的厚度为0.002~0.005μm、0.005~0.008μm、0.008~0.01μm、0.01~0.015μm、0.015~0.02μm、0.02~0.05μm、0.05~0.07μm、0.07~0.09μm、0.09~0.10μm、0.10~0.15μm、0.15~0.20μm、0.20~0.25μm、0.25~0.3μm、0.3~0.4μm、0.4~0.5μm、0.5~0.6μm不等。

在本发明的具体实施例中,所述预钠化硬碳负极材料的中值粒径D50为0.4~38μm,碳含量>80wt%,钠含量为0.05~18wt%。

本发明的另一个目的在于提供上述预钠化硬碳负极材料的制备方法,包括以下步骤:

(1)、将软碳微粉、分散剂、水混合得到软碳微粉混合液,超声处理得到软碳微粉匀浆;

(2)、向软碳微粉匀浆加入氧化改性纳米微晶纤维素、预钠化剂,搅拌混合,均匀分散于软碳微粉中,加入聚合物,进行聚合物包覆,干燥得到混合固体;

(3)、将混合固体送至反应腔体中,惰性氛围下,加热碳化,得到预钠化碳层包覆软碳微粉的前驱体;

(4)、将步骤(3)中所述前驱体进行加热,通入气态碳气体,进行碳沉积得到所述预钠化硬碳负极材料。

在本发明的具体实施例中,步骤(1)中,所述软碳微粉混合液中软碳微粉含量为3~85wt%、分散剂的含量为0.1~3wt%;

在本发明的具体实施例中,所述分散剂选自聚乙烯吡咯烷酮、羧甲基纤维素钠、羧甲基纤维素、纤维素磺酸钠、纤维素磺酸、乙醇胺的一种或几种;

在本发明的具体实施例中,所述软碳微粉通过以下方法制备得到:由沥青焦油、石油焦、针状焦中的至少一种经过1000~2000℃加热处理后,粉碎过筛时废弃的筛下产物,即为软碳微粉;所述软碳微粉大小为0.01~10μm。

在本发明的具体实施例中,步骤(2)中,所述预钠化剂选自乙酸钠、甲酸钠、苯酚钠、苯基酸钠、对苯酚钠和苯磺酸钠中的至少一种。

在本发明的具体实施例中,步骤(2)中,所述改性纳米微晶纤维素、预钠化剂、聚合物加入量分别为软碳微粉匀浆中软碳微粉的质量的0.5~150wt%、0.01~50wt%、50~500wt%。

在本发明的具体实施例中,步骤(2)中,所述聚合物为聚丙烯腈、聚丁二烯、聚苯乙烯、聚乙烯、聚醚砜、聚醚酰亚胺、聚酰亚胺、酚醛树脂、环氧树脂中的至少一种。

在本发明的一个实施例中,步骤(2)中,干燥温度为90~150℃。

在本发明的具体实施例中,步骤(2)中,所述改性纳米微晶纤维素通过以下方法制备得到:

S1、将废弃纤维素原料破碎成<0.5mm碎块,解离分散得到疏解纤维,与1~30wt%酸溶液混合,进行搅拌、酸水解,洗涤、过滤、干燥,得到颗粒<2μm的纳米微晶纤维素;

S2、将纳米微晶纤维素置于氧化剂溶液中,在40~90℃下搅拌反应,洗涤、干燥,得到氧化的纳米微晶纤维素,所述改性纳米微晶纤维素。

在本发明的一个实施例中,步骤S1中,所述废弃纤维素原料选自棉、甘蔗、玉米秸秆、水稻秸秆、橡木、杉木、椰子皮、废纸壳中的一种或多种;步骤S2中,所述氧化剂溶液中氧化剂选自硝酸、硫酸、过硫酸铵、过硫酸钾和过硫酸钠中的一种或多种。

在本发明的一个实施例中,步骤S1中,解离分散过程中以5000~18000r/min转速分散5~120min。

在本发明的一个实施例中,步骤S1中,所述酸溶液中酸选自硫酸、盐酸、醋酸、磷酸、硝酸、甲酸中的一种或多种。

在本发明的一个实施例中,步骤S1中,疏解纤维与氯化氢溶液的质量体积比为1~400:1g/L。

在本发明的一个实施例中,步骤S2中,所述氧化剂溶液的浓度为0.2~38wt%。

在本发明的一个实施例中,步骤S2中,纳米微晶纤维素与氧化剂溶液的质量体积比为10~200g:1g/L。

在本发明的一个实施例中,步骤(3)中,加热碳化的温度为800~1800℃。

在本发明的一个实施例中,步骤(3)中,所述惰性气氛中气体为氮气、氦气、氖气、氩气中的至少一种。

在本发明的一个实施例中,步骤(3)中,还包括通入非活性气体排除反应腔体内部的空气。

在本发明的一个实施例中,步骤(3)中,所述碳化时间为30min~20h。

在本发明的一个实施例中,步骤(4)中,所述加热过程为:以5~20℃/min升温速率将温度控制在500~1000℃。

在本发明的一个实施例中,步骤(4)中,所述碳沉积时间为5min~60min。

在本发明的具体实施例中,步骤(4)中,所述气态碳气体选自甲烷、乙烷、丙烷、乙炔、丙炔、丁炔、乙烯中的至少一种。

本发明还提供一种负极片,包括所述预钠化硬碳负极材料、上述的制备方法所得预钠化硬碳负极材料。

在本发明的具体实施例中,上述负极片还包括负极集流体、导电剂、粘结剂。

在本发明的具体实施例中,所述导电剂为寡壁碳纳米管、单壁碳纳米管、双壁碳纳米管、多壁碳纳米管、导电炭黑、导电石墨、石墨烯中的一种或几种不等。

在本发明的具体实施例中,所述粘结剂为丙烯腈、偏氟乙烯、乙烯醇、羧甲基纤维素、羧甲基纤维素锂、羧甲基纤维素钠、甲基丙烯酰、丙烯酸、丙烯酸锂、丙烯酰胺、酰胺、酰亚胺、丙烯酸酯、丁苯橡胶、海藻酸钠、壳聚糖、乙二醇、瓜尔胶的单体、聚合物、共聚物中的至少一种。

在本发明的具体实施例中,上述负极片通过以下方法制备得到:硬碳负极材料、导电剂、粘结剂按照质量比80~99.6:0.2~8:0.2~12混合、搅拌,加去离子水搅拌、调粘度,涂覆在负极集流体上,烘干、冷压、裁片、分条,即得负极片。

本发明又提供一种钠离子二次电池,包括上述负极片,还包括正极片、隔膜、电解液。

在本发明的具体实施例中,上述正极片通过以下方法制备得到:正极活性物质、导电剂、粘结剂按质量比80~99:0.5~10:0.5~10制成负极浆料,涂布在正极集流体上并烘干、辊压、裁片、分条,分条后制成钠离子二次电池负极片。

在本发明的具体实施例中,所述正极活性物质选自镍锰酸钠、镍钴锰酸钠、镍钴铝酸钠、氟磷酸钒钠、氟磷酸铁锰钠、磷酸铁锂中的至少一种。

在本发明的具体实施例中,所述负极集流体或正极集流体为铝箔、泡沫铝箔、镀镍铝箔中的一种或几种。

在本发明的具体实施例中,所述隔膜为聚乙烯、聚丙烯、聚磺酰、聚丙烯腈、聚乙烯醇、聚芳醚砜、聚偏氟乙烯、聚丙二酸的至少一种的聚合物隔膜。

在本发明的具体实施例中,所述钠离子二次电池通过以下方法制备得到:将上述正极片、隔膜和负极片卷绕成电芯、电芯置于电池壳中,烘烤后注入上述电解液,经封装、化成、分容等工序,最后制成钠离子二次电池。

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

实施例1

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

1、预钠化硬碳负极材料:

预钠化硬碳负极材料包括软碳微粉内核、预钠化碳层、碳沉积层;

软碳微粉内核直径大小为0.02~3.6μm、聚合碳化层厚度为6.7μm、碳沉积层厚度在0.016μm、碳含量在95.4wt%、钠含量在3.4wt%;

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm)、分散剂乙醇胺、水混合得到软碳微粉混合液(软碳微粉、分散剂含量为36wt%、1.8wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆。

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂乙酸钠搅拌2h,均匀分散于软碳微粉中,再加入聚合物酚醛树脂(酚醛树脂分子量为900,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的12wt%、6wt%、80wt%),进行聚合物包覆,反应温度为120℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1500℃,再通入非活性气体排出内部的空气,进行4h的碳化、破碎筛分,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以5℃/min升温速率将沉积炉的温度控制在700℃,通入气态碳气体乙炔,进行沉积18min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)棉废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,10000r/min转速分散50min,分散得到疏解纤维,1L含24wt%氯化氢溶液中加入120g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将50g的纳米微晶纤维素置于1L含33.6wt%氧化剂过硫酸钠的溶液中,在反应釜中65℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

3、应用:

3.1负极片:预钠化硬碳负极材料、导电剂(单壁碳纳米管、导电炭黑的质量比为1:19)、粘结剂(羧甲基纤维素钠、聚丙烯、丁苯橡胶的质量比为1.5:0.5:1)按照质量比96:2.0:2.0混合、搅拌,加去离子水搅拌、调粘度至3Pa.s,涂覆在负极集流体铝箔上(面密度为0.008g/cm

3.2正极片:正极活性物质锰镍酸钠、导电剂(单壁碳纳米管、导电炭黑的质量比为1:2)、粘结剂聚偏氟乙烯按质量比97.5:1.5:1.0制成负极浆料,调节粘度至7Pa.s,涂布在正极集流体铝箔上(面密度为0.017g/cm

3.3钠离子电池的制备:将上述正极片、涂覆氧化铝的聚乙烯隔膜和负极片卷绕成电芯、电芯置于电池壳中,烘烤后注入上述电解液(溶剂为FEC/DMC/DME,其中体积比为0.08:1:1),浓度为1.2M的NaPF

实施例2

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

与实施例1区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm)、分散剂乙醇胺、水混合得到软碳微粉混合液(软碳微粉、分散剂含量为36wt%、1.8wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆;

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂乙酸钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物酚醛树脂(酚醛树脂分子量为900,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的15wt%、8wt%、100wt%),进行聚合物包覆,反应温度为120℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1400℃,再通入非活性气体排除内部的空气,进行4h的碳化、破碎筛分,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以5℃/min升温速率将沉积炉的温度控制在700℃,通入气态碳气体乙炔,进行沉积18min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)棉废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,10000r/min转速分散50min,分散得到疏解纤维,1L含24wt%氯化氢溶液中加入120g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素。

(2)将50g的纳米微晶纤维素置于1L含33.6wt%氧化剂过硫酸钠的溶液中,在反应釜中65℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

实施例3

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

与实施例1区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺、水混合得到软碳微粉混合液(软碳微粉、分散剂含量为36wt%、1.8wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆;

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂乙酸钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物酚醛树脂(酚醛树脂分子量为900,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的20wt%、10wt%、150wt%),进行聚合物包覆,反应温度为120℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1400℃,再通入非活性气体排除内部的空气,进行4h的碳化、破碎筛分等,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以5℃/min升温速率将沉积炉的温度控制在700℃,通入气态碳气体乙炔,进行沉积18min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)棉废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,10000r/min转速分散50min,分散得到疏解纤维,1L含24wt%氯化氢溶液中加入120g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将50g的纳米微晶纤维素置于1L含33.6wt%氧化剂过硫酸钠的溶液中,在反应釜中65℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

实施例4

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

与实施例1区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺、水混合得到软碳微粉混合液(软碳微粉、分散剂含量为36wt%、1.8wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆;

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂乙酸钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物酚醛树脂(酚醛树脂分子量为900,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的25wt%、12wt%、180wt%),进行聚合物包覆,反应温度为120℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1400℃,再通入非活性气体排出内部的空气,进行4h的碳化、破碎筛分,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以5℃/min升温速率将沉积炉的温度控制在700℃,通入气态碳气体乙炔,进行沉积18min,既得包覆碳沉积层的预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素为:(1)棉废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,10000r/min转速分散50min,分散得到疏解纤维,1L含24wt%氯化氢溶液中加入120g的疏解纤维,反应釜中搅拌、酸水解,再去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将50g的纳米微晶纤维素置于1L含33.6wt%氧化剂过硫酸钠的溶液中,在反应釜中65℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

实施例5

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

1、预钠化硬碳负极材料:

预钠化硬碳负极材料包括软碳微粉内核、预钠化碳层、碳沉积层;

软碳微粉内核直径大小在0.02~3.6μm、聚合碳化层厚度在6.4μm、碳沉积层厚度在0.03μm、碳含量在94.6wt%、钠含量在2.4wt%。

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺/水混合得到软碳微粉混合液(软碳微粉、分散剂含量为45.2wt%、2.2wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆;

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂苯酚钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物聚苯乙烯(聚苯乙烯的分子量为170000,阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的12wt%、6wt%、80wt%),进行聚合物包覆,反应温度为110℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1200℃,再通入非活性气体排除内部的空气,进行8h的碳化、破碎筛分等,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以10℃/min升温速率将沉积炉的温度控制在800℃,通入气态碳气体甲烷,进行沉积25min,即得预钠化硬碳负极材料。将所得预钠化硬碳负极材料进行结构表征,结果见图2,由图可知,所得材料为非晶相碳,峰比较宽,材料结构上为无序。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)杉木废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,15000r/min转速分散30min,分散得到疏解纤维,1L含34wt%氯化氢溶液中加入160g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将150g的纳米微晶纤维素置于1L含24.6wt%氧化剂过硫酸铵的溶液中,在反应釜中60℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

3、应用:

3.1负极片:预钠化硬碳负极材料、导电剂(单壁碳纳米管、导电炭黑的质量比为1:19)、粘结剂(羧甲基纤维素钠、聚丙烯、丁苯橡胶的质量比为3:2:3)按照质量比96.5:1.5:2.0混合、搅拌,加去离子水搅拌、调粘度至3Pa.s,涂覆在负极集流体铝箔上(面密度为0.008g/cm

3.2正极片:正极活性物质锰镍酸钠、导电剂(单壁碳纳米管、导电炭黑的质量比为1:2)、粘结剂(聚偏氟乙烯)按质量比97.5:1.5:1.0制成负极浆料粘度调节为7Pa.s,涂布在正极集流体铝箔上(面密度为0.017g/cm

3.3钠离子电池的制备:将上述正极片、涂覆氧化铝的聚乙烯隔膜和负极片卷绕成电芯、电芯置于电池壳中,烘烤后注入上述电解液(溶剂为FEC/DMC/DME,其中体积比为0.08:1:1),浓度为1.2M的NaPF

实施例6

本发明中提供了一种预钠化硬碳负极材料及其制备方法,具体如下:

与实施例5区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺/水混合得到软碳微粉混合液(软碳微粉、分散剂含量为45.2wt%、2.2wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆。

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂苯酚钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物聚苯乙烯(聚苯乙烯的分子量为170000,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的15wt%、8wt%、100wt%),进行聚合物包覆,反应温度为110℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1200℃,再通入非活性气体排除内部的空气,进行8h的碳化、破碎筛分等,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以10℃/min升温速率将沉积炉的温度控制在800℃,通入气态碳气体甲烷,进行沉积25min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)杉木废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,15000r/min转速分散30min,分散得到疏解纤维,1L含34wt%氯化氢溶液中加入160g的疏解纤维,反应釜中搅拌、酸水解,再去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将150g的纳米微晶纤维素置于1L含24.6wt%氧化剂过硫酸铵的溶液中,在反应釜中60℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

实施例7

与实施例5区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺/水混合得到软碳微粉混合液(软碳微粉、分散剂含量为45.2wt%、2.2wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆。

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂苯酚钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物聚苯乙烯(聚苯乙烯的分子量为170000,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的20wt%、10wt%、150wt%),进行聚合物包覆,反应温度为110℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1200℃,再通入非活性气体排出内部的空气,进行8h的碳化、破碎筛分等,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以10℃/min升温速率将沉积炉的温度控制在800℃,通入气态碳气体甲烷,进行沉积25min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)杉木废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,15000r/min转速分散30min,分散得到疏解纤维,1L含34wt%氯化氢溶液中加入160g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将150g的纳米微晶纤维素置于1L含24.6wt%氧化剂过硫酸铵的溶液中,在反应釜中60℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

实施例8

与实施例5区别在于:

2、预钠化硬碳负极材料的制备方法:

2.1分散:软碳微粉(沥青焦油1600℃高温处理后,过筛时废弃的筛下产物,软碳微粉大小为0.02~3.6μm。)、分散剂乙醇胺/水混合得到软碳微粉混合液(软碳微粉、分散剂含量为45.2wt%、2.2wt%),软碳微粉混合液置于超声分散器,超声处理得到软碳微粉匀浆。

2.2碳化(制备表面聚合碳化层):软碳微粉匀浆至于搅拌器中,加入改性纳米微晶纤维素、预钠化剂苯酚钠,搅拌2h,均匀分散于软碳微粉中,再加入聚合物聚苯乙烯(聚苯乙烯的分子量为170000,购于阿拉丁试剂有限公司;改性纳米微晶纤维素、预钠化剂、聚合物加入量为软碳微粉匀浆中软碳微粉的质量的20wt%、10wt%、180wt%),进行聚合物包覆,反应温度为110℃下干燥得到混合固体。

2.3混合固体送至加热炉的温度控制在1200℃,再通入非活性气体排出内部的空气,进行8h的碳化、破碎筛分,得到预钠化碳层包覆软碳微粉的硬碳前驱体。

2.4碳沉积(制备碳沉积层):硬碳前驱体送至沉积炉以10℃/min升温速率将沉积炉的温度控制在800℃,通入气态碳气体甲烷,进行沉积25min,即得预钠化硬碳负极材料。

步骤2.2中改性纳米微晶纤维素的制备方法为:

(1)杉木废弃纤维素原料破碎成<0.5mm碎块,碎块送至纸浆解离器中,15000r/min转速分散30min,分散得到疏解纤维,1L含34wt%氯化氢溶液中加入160g的疏解纤维,反应釜中搅拌、酸水解,再用去离子水洗涤、过滤、干燥,得到颗粒大小为<2μm的纳米微晶纤维素;

(2)将150g的纳米微晶纤维素置于1L含24.6wt%氧化剂过硫酸铵的溶液中,在反应釜中60℃下反应,搅拌2h。最后,用去离子水充分洗涤干净、干燥,得到氧化的纳米微晶纤维素,即改性纳米微晶纤维素。

对比例1:

与实施例1区别在于纳米微晶纤维素没有改性。

对比例2:

与实施例1区别在于没有加入改性纳米微晶纤维素。

对比例3:

与实施例1区别在于没有加入预钠化剂。

对比例4:

与实施例1区别在于没有碳沉积层。

测试:

1、电性能检测(初始库伦效率ICE、初始可逆容量情况):

(1)、3.1负极片中,分条后,各实施例、对比例的负极片裁冲为直径12mm的圆片,然后送至手套箱中组装成2032型纽扣电池,电解液(溶剂为FEC/DMC/DME)体积比0.08:1:1),浓度为1.2M的NaPF

(2)、钠离子电池的制备中记录电池化成、分容时首次充放电电量,ICE=首次放电电量/首次充电电量×100%。实验结果见图3和图4。

由图3、图4可知,相对于对比例1~4的初始可逆容量、ICE,实施例1~8的初始可逆容量以及ICE均有所提升,效果比较明显,说明添加改性纳米微晶纤维素和预钠化剂、纳米微晶纤维素进行改性、硬碳前驱体进行碳沉积层后,硬碳负极材料表现出较高初始库仑效率和高的可逆容量。

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 预钠化后的钠离子二次电池负极材料及其机械预钠化方法

- 预钠化后的钠离子二次电池负极材料及其机械预钠化方法